Ce 含量对X100 管线钢显微组织和耐腐蚀性能的影响

刘 鹏,杨吉春,李安鑫,刘香军,杨昌桥,宫 磊

(内蒙古科技大学材料与冶金学院,内蒙古 包头 014010)

0 前 言

管线钢是指运输石油、天然气等的管道用钢[1]。随着国际形势的发展和我国石油等不可再生资源的消耗,未来我国必将构建多条连接全国甚至国外的“石油网络”,而X100 作为新一代具有超高的低温韧性和优秀的力学性能的管线钢必会在其中扮演重要角色[2]。X100 管线钢的显微组织由贝氏体和铁素体组成,贝氏体以板条状存在,而铁素体以针状存在[3]。王路兵等[4]研究了终冷温度对X100 管线钢组织和性能的影响,发现终冷温度越低,针状铁素体减少,板条贝氏体增多,钢板的强度提高,韧性降低。胥聪敏等[5]发现SRB会抑制X100 管线钢的脆变,使钢的SCC 敏感性降低。

由于稀土元素具有独特的4f 层电子结构,在钢中加入稀土元素可以起到净化钢液[6]、合金化[7]、改性夹杂物[8]的作用。稀土元素Ce 的活性非常好,可以与钢中的[O]、[S]反应,还可以在晶界处偏聚,是良好的脱氧剂和脱硫剂[9]。郭铁波[10]发现在钢中加入稀土可以抑制碳化物的析出,提高钢材的强度和韧性。元鹏鹏等[11]研究了Ce 对管线钢在混凝土环境中腐蚀行为的影响,结果表明,Ce 可以细化晶粒,提高管线钢的耐腐蚀性能,Ce的含量为0.045%(质量分数)时,管线钢的耐腐蚀性能最好。本工作首先研究了Ce 对X100 管线钢中夹杂物的影响,进而判断Ce 对X100 管线钢的耐腐蚀性能的影响。

1 试验材料与方法

1.1 试验材料

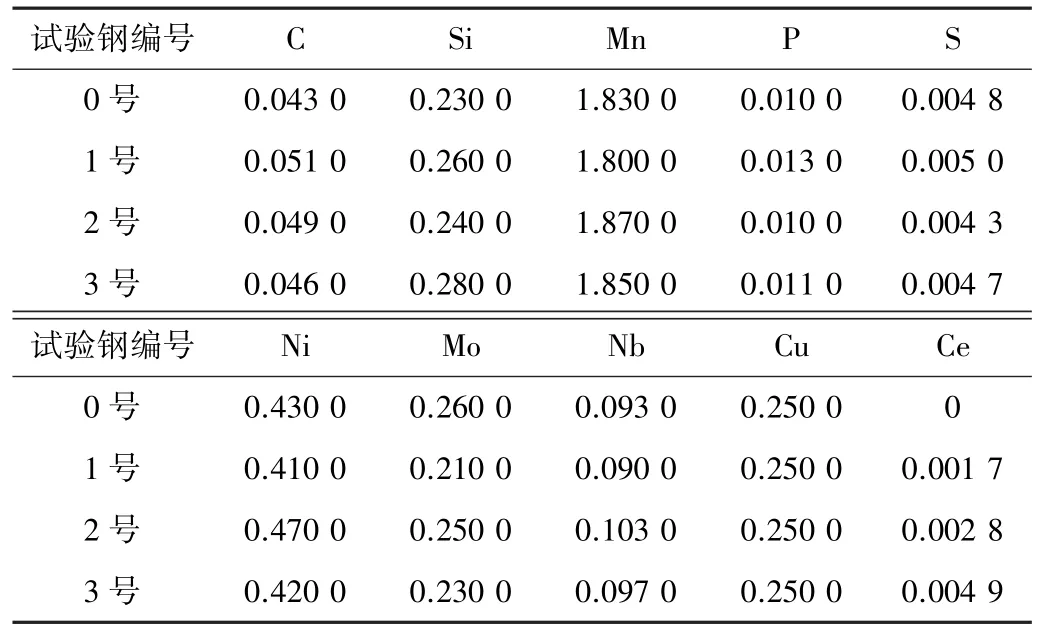

试验钢以X100 管线钢为基础,向X100 管线钢中加入铈铁,利用MRD-10 型真空感应炉冶炼。冶炼具体步骤如下:打坩埚→烘干→装料→抽真空→加热至铁棒完全融化后→二次加料(加入电解锰、钼铁、纯铜、纯镍、铈铁)→浇注。利用ARL4460 光谱仪测得0~3 号共4 种试验钢的化学成分如表1 所示。将钢锭在马弗炉中随炉升温,在1 250 ℃下保温3 h,然后轧制成30 mm 的钢坯。

表1 试验钢的化学成分(质量分数) %Table 1 Chemical composition of test steel (mass fraction)%

1.2 试验方法

将试验钢加工成尺寸为10 mm×10 mm×8 mm 的样品,并在3.5%(质量分数,下同)NaCl 溶液中浸泡45 d后,将带有锈层的试样放入除锈液(500 mL HCl+500 mL H2O+3~10 g 六次甲基四胺)中3~4 s 去除表面锈层,去除表面锈层前后均在Axiovert25 型蔡司显微镜下观察试验钢的显微组织,采用sigma300 场发射电子显微镜及其配套的能谱仪观察夹杂物的形貌及元素分布。通过钼丝切割机将钢板加工成10 mm×10 mm×3 mm 的样品,再用铜线焊接并用砂纸由400~2 000 目逐级打磨抛光,以Pt 为辅助电级、饱和甘汞电级为参比电极、饱和KCl 溶液和琼脂为盐桥、3.5%NaCl 溶液为腐蚀介质,在SI1280B 电化学工作站中测量试验钢的极化曲线。测试范围为-0.05~0.25V(vs SCE) ,扫描速率为0.166 7 mV/s,电化学测试结果用VersaStudio 软件进行拟合。

2 结果与讨论

2.1 Ce 对试验钢显微组织的影响

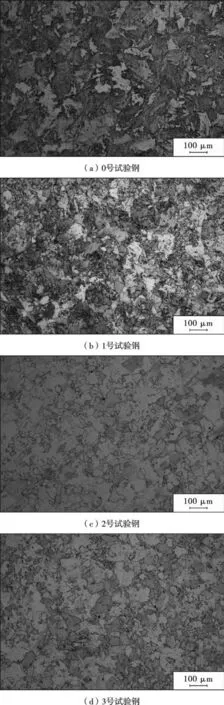

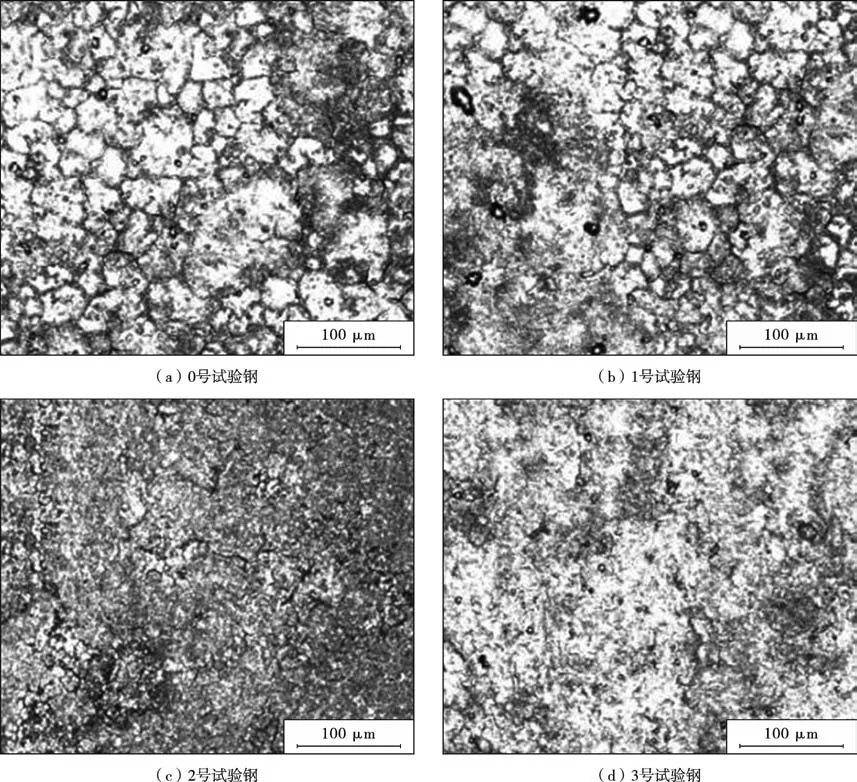

图1 为试验钢的金相组织。

图1 试验钢的金相组织(100×)Fig.1 Metallographic structure of the tested steel(100×)

对比图1 和GB/T 6394-2002 中的晶粒度标准图谱,得出0 号试验钢的晶粒度为3 级,1 号试验钢和2号试验钢的晶粒度为4 级,而Ce 含量最高的3 号试验钢的晶粒度则为5 级,说明随着Ce 含量的增加,试验钢的晶粒会减小。因为Ce 的原子半径比较大,容易在晶界处偏聚,起到抑制晶粒长大的作用。1、2、3 号试验钢的铁素体形状与0 号试验钢相比发生改变,原因可能是Ce 在晶界处的钉扎作用使其分布不均匀,导致受力存在差异,所以形状发生改变。

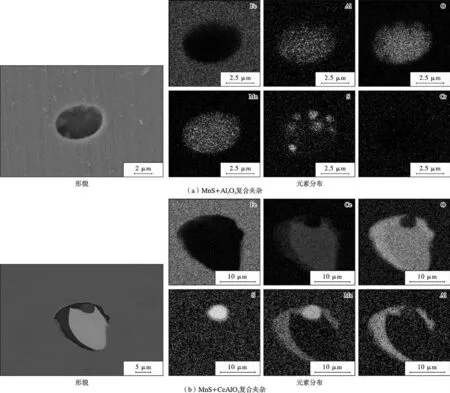

图2 为不同夹杂物的FE-SEM 形貌和元素分布。根据图1 统计发现,未添加Ce 的0 号试验钢中的夹杂物主要是MnS、Al2O3、以及MnS+Al2O3复合夹杂。图2a 为0 号试验钢中的MnS+Al2O3复合夹杂,夹杂物整体呈圆球状,尺寸约为5 μm,凝固过程以Al2O3为中心,MnS 在其周围富集,这类夹杂也是钢中最容易诱发点蚀的夹杂物,在同样的环境下,MnS 的自腐蚀电位最低。通过添加Ce,添加的Ce 在钢中很容易与钢液中的[S]、[O]发生反应,生成CexOy、CexOyS、CexSy,这些稀土夹杂的耐点蚀性能优于MnS 夹杂。图2b 为3 号试验钢中的MnS+ CeAlO3复合夹杂,整体形状极不规则,尺寸在15 μm 左右,其中心部分为Ce2O3,外围分别是MnS 夹杂和CeAlO3夹杂,表明凝固过程中以Ce2O3为中心,MnS 和CeAlO3分别在其周围富集。综上所述,Ce的加入对钢中的夹杂物进行了明显的改性,Al2O3夹杂被改性为CeAlO3夹杂和Ce2O3夹杂。经过稀土变质处理的不规则状夹杂与钢基体的接触面积小,其活化腐蚀源点的面积相应减小,能够减弱夹杂物与钢基体结合处的局部腐蚀,因此Ce 的加入提高了试验钢的耐腐蚀性能。

图2 不同夹杂物的FE-SEM 形貌和元素分布Fig.2 FE-SEM morphologies and element distribution map of different inclusions

2.2 Ce 对试验钢耐腐蚀性能的影响

2.2.1 腐蚀形貌分析

图3 为4 种试验钢在3.5%NaCl 溶液中浸泡45 d后的内锈层形貌。观察图3a 可以看出,0 号试验钢经过测试后表面裂纹分布均匀,疏松多孔,腐蚀溶液中的Cl-可以轻松穿过内锈层而对钢基体进行腐蚀,基体部分出现较大腐蚀坑,腐蚀痕迹明显、轮廓清晰;观察图3b 可以看出,相比于0 号试验钢,1 号试验钢经过测试后表面裂纹减少,只有少部分裂纹,并且裂纹的整体长度减小,基体部分出现较大腐蚀坑,腐蚀程度较浅;观察图3c 可以看出,2 号试验钢的内锈层比较致密,并且裂纹进一步减少,表面没有出现较大较深的腐蚀坑;观察图3d 可以看出,3 号试验钢经过测试后几乎被连续的内锈层覆盖,几乎看不见裂纹,可以对钢基体进行最好的保护。通过上述对比可以看出,随着Ce 含量的增多,试验钢表面的裂纹逐渐减少,内锈层越来越完整,腐蚀坑的数量逐渐减少,试验钢的耐腐蚀性能明显提升。

图3 4 种试验钢在3.5%NaCl 溶液中浸泡45 d 后的内锈层形貌Fig.3 Morphologies of the inner rust layer of four test steels after immersion in 3.5%NaCl solution for 45 d

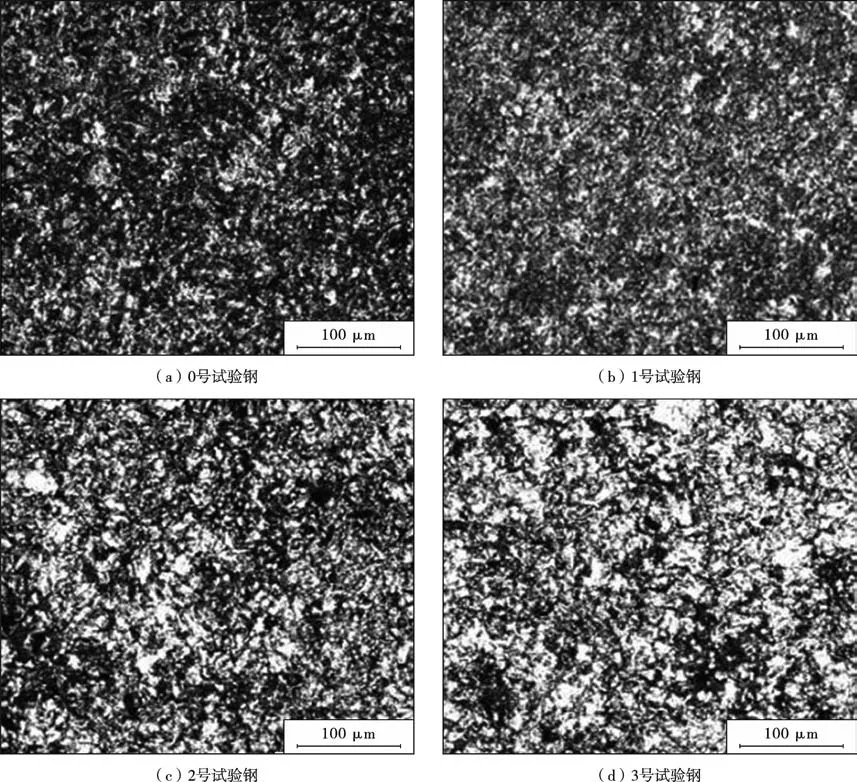

图4 为4 种试验钢在3.5%NaCl 溶液中浸泡45 d并去除内锈层后钢基体的形貌。从图4a 中可以看出0号试验钢钢基体表面被严重腐蚀,表面布满黑色的腐蚀坑,很少能看见亮白色的钢基体,腐蚀溶液通过裂缝对钢基体进行了腐蚀;从图4b 中可以看出1 号试验钢钢基体表面黑色腐蚀坑减少,亮白色钢基体增多;从图4c 中可以看出2 号试验钢钢基体表面黑色腐蚀坑进一步减少,亮白色钢基体进一步增多;从图4d 中可以看出3 号试验钢钢基体表面几乎都是亮白色的钢基体,黑色的腐蚀坑很少,说明完整的内锈层对钢基体提供了很好的保护。对比图4 可以发现,随着Ce 含量的增多,试验钢钢基体表面黑色腐蚀坑减少,亮白色的钢基体逐渐增多,说明Ce 的添加提高了内锈层在钢基体表面的覆盖率,从而提高了钢的耐腐蚀性能。

图4 4 种试验钢在3.5%NaCl 溶液中浸泡45 d 并去除内锈层后钢基体的形貌Fig.4 Morphologies of the steel substrate of four test steels after immersion in 3.5%NaCl solution for 45 d and removing the inner rust layer

2.2.2 电化学测试

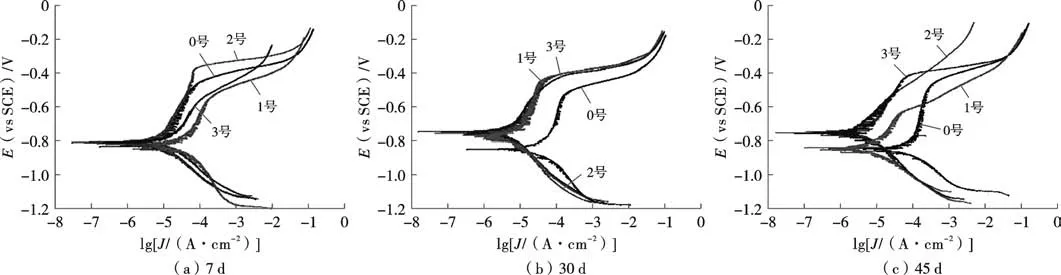

4 种试验钢在3.5%NaCl 溶液中浸泡7,30,45 d 的极化曲线如图5,对应的拟合参数见表2。结合图5 和表2 可以看出,浸泡7 d 之后,4 种试验钢所测得的腐蚀电位较为接近,其中2 号试验钢的腐蚀电位最高,3号试验钢的腐蚀电位最低;浸泡30 d 后,未添加Ce 的0 号试验钢的腐蚀电位远低于其他3 种试验钢,浸泡30 d 后,除0 号试验钢的腐蚀电位减小外,其他3 种试验钢的腐蚀电位较7 d 时均有增高,3 号试验钢的腐蚀电位增高最为明显,较之前增大了8.94%,1 号试验钢和2 号试验钢分别较之前增大了6.06%和6.34%;浸泡45 d 后,1 号试验钢的腐蚀电位较7 d 时下降了10.38%,其他3 种试验钢的腐蚀电位变化不大,0 号和2 号试验钢的腐蚀电位呈上升趋势,3 号试验钢呈下降趋势。在腐蚀的初期,0 号试验钢的腐蚀电位高于其他3 种试验钢,说明在浸泡7 d 之后,0 号试验钢的耐腐蚀性远高于其他3 种试验钢,这是由于腐蚀初期,试验钢表面尚未被锈层完全覆盖,同时Ce 细化晶粒的作用导致单位面积上与腐蚀溶液接触的晶界变多,一定程度上加快了试验钢的腐蚀;浸泡30 d 后,含有Ce 的试验钢的腐蚀电位均有不同程度的提升,其中添加Ce 最多的3 号试验钢的腐蚀电位最高,这说明随着腐蚀的不断进行,钢基体表面生成的致密的锈层起到了隔绝钢基体与腐蚀溶液的作用,阻碍了腐蚀反应的持续进行;浸泡45 d 后,0 号试验钢的腐蚀电位较之前升高,说明锈层已经起到了阻碍腐蚀继续发生的作用,1 号试验钢和3 号试验钢的腐蚀电位有下降的趋势,说明这2 种试验钢的锈层在后期的保护性下降,而2 号试验钢的腐蚀电位继续提高,说明该试验钢在此时仍有大量可还原的锈层堆积在试样表面,可以促进阴极还原过程。分析表2 还可知,虽然0 号试验钢在浸泡7 d 后的腐蚀电流密度要比1 号和3 号试验钢的低,但在浸泡30 d和45 d 之后,0 号试验钢的腐蚀电流密度显著增大到3.61×10-5A/cm2和7.4×10-5A/cm2,而添加Ce 的3 种试验钢中,在浸泡30 d 后腐蚀电流密度最大的1 号试验钢为6.04×10-6A/cm2,在浸泡45 d 后腐蚀电流密度最大的1 号试验钢为8.15×10-6A/cm2,这说明Ce 的添加在腐蚀后期(30,45 d)可以显著降低试验钢的腐蚀电流密度,腐蚀电流密度越低,则表明添加Ce 后的3种试验钢有更好的耐腐蚀性能,此外,表2 中的腐蚀电流密度数据说明,Ce 含量越多,试验钢的耐腐蚀性能越好。

图5 4 种试验钢在3.5%NaCl 溶液中浸泡7,30,45 d 的极化曲线Fig.5 Polarization curves of four test steelsimmersed d in 3.5%NaCl solution for 7,30,45 d

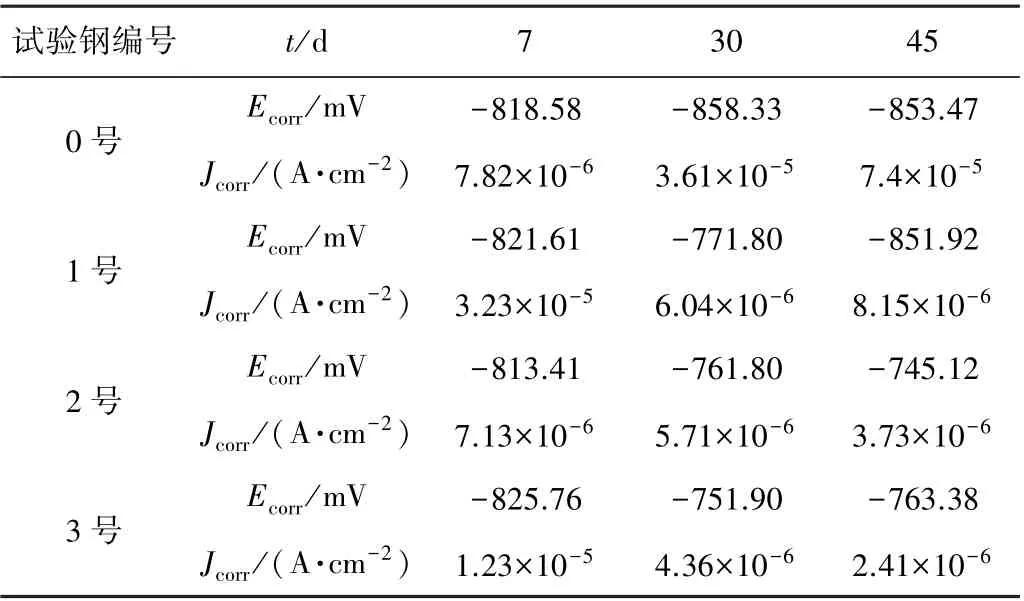

表2 4 种试验钢在3.5%NaCl 溶液中浸泡7,30,45 d 的极化曲线拟合参数Table 2 Fitting parameters of polarization curves of four test steels immersed in 3.5%NaCl solution for 7,30,45 d

图6 为4 种试验钢经过不同浸泡时间后的Nyquist谱。4 种试验钢经过不同浸泡时间后的Nyquist 谱均由1 个容抗弧组成。容抗弧半径越大,耐腐蚀性能越好;反之,耐腐蚀性能越差。横向对比来看,随着浸泡时间的延长,0 号试验钢的容抗弧半径减小得最为明显;而添加Ce 的3 种试验钢的容抗弧半径则是逐渐增大,而且Ce 含量最高的3 号试验钢在浸泡45 d 后容抗弧半径增大得最为显著。结合图6 可以看出,0 号试验钢的耐腐蚀性能随着浸泡时间的延长而降低;而1 号、2 号和3 号试验钢的耐腐蚀性能随浸泡时间的延长而增大;添加Ce 能提升试验钢的耐腐蚀性能,随着Ce 含量的增多,试验钢的耐腐蚀性能的提升越明显。

图6 4 种试验钢经过不同浸泡时间后的Nyquist 谱Fig.6 6 Nyquist spectra of four test steels after different soaking times

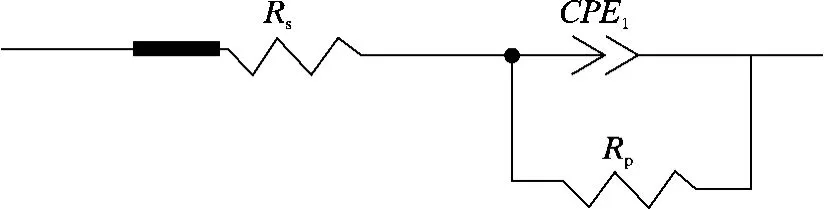

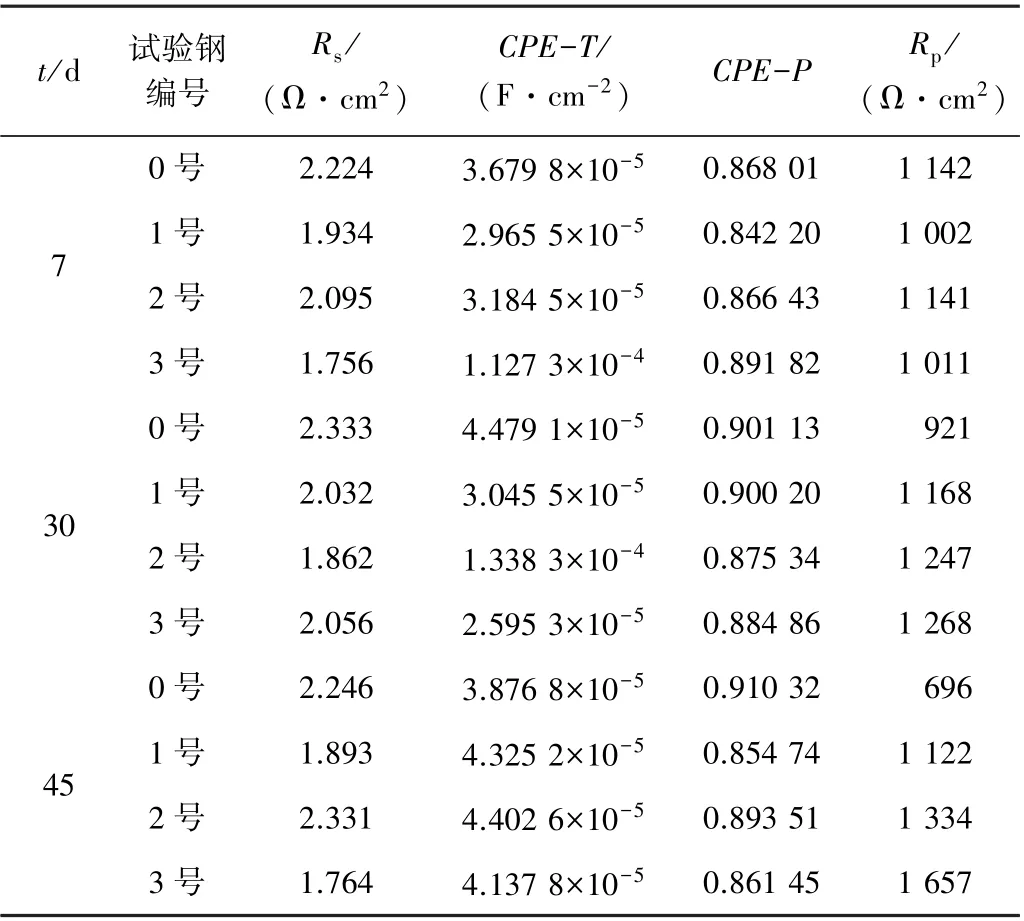

图7 为试验钢在模拟溶液中的等效电路,其中Rs为电极接触电阻,CPE为阻抗的常相位角元件,Rp为极化电阻。按图7 对图6 所示Nyquist 谱进行拟合,拟合数据如表3 所示。由于腐蚀溶液均是3.5%NaCl 溶液,4 种试验钢经过不同浸泡时间后的Rs相差并不大。0 号试验钢的Rp值随着浸泡时间的延长而减小,添加Ce 的1 号、2 号和3 号试验钢的Rp值随浸泡时间的延长而增大,且以Ce 含量最高的3 号试验钢增大得最多,Rp值最高。这说明添加Ce 的试验钢随着浸泡时间的延长,Rp值越高,电荷转移越困难,相应的耐腐蚀性能越强,这也与前面的试验结果相符。

图7 试验钢在模拟溶液中的等效电路Fig.7 Equivalent circuit of test steel in simulated solution

表3 4 种试验钢经过不同浸泡时间后的Nyquist 谱的拟合数据Table 3 Fitting parameters of Nyquist spectra of four test steels after different soaking times

3 结 论

(1)随着Ce 含量的增加,试验钢表面晶粒减小,钢中Al2O3夹杂被改性为CeAlO3夹杂和Ce2O3夹杂。

(2)极化曲线测试结果表明,浸泡7 d 后,4 种试验钢的腐蚀电位均比较接近;浸泡30 d 后3 号试验钢的腐蚀电位较之前提高了8.94%,2 号和1 号试验钢分别较之前提高了6.34%和6.06%;浸泡45 d 后,1 号试验钢的腐蚀电位较7 d 时降低了10.38%,其他3 种试验钢的腐蚀电位变化不大。

(3)交流阻抗谱表明,0 号试验钢的容抗弧半径减小得最为明显,3 号试验钢的容抗弧半径增大得最为明显。

(4) Ce 含量越高,试验钢的耐腐蚀性能越好。