某高海拔金铜矿尾矿输送及充填系统工艺研究

谭卓 任卫东

摘要:针对新疆某金铜矿地处高海拔、工业场地有限、地形复杂、环境敏感,选矿厂与尾矿库距离长、高差大,矿山上、下采区同时开采,自流和泵送共存的问题,为充分平衡井下充填与尾矿输送,实现矿山绿色开采,结合开拓系统,确立了矿山尾矿充填最优浓密方式,提出了尾矿输送与充填系统布置相协调的3种可行方案。从工艺流程、工程投资、运营成本、地表生态环境保护等多方面进行对比分析。结果表明:矿山最适合采取深锥浓密方案,充填站布置在地表2 800 m回风平硐+尾矿两级输送(方案一)在投资、运营费用、费用现值及可靠程度方面明显优于方案二和方案三,且系统可靠性高、便于管理。研究为同类型矿山尾矿输送及充填系统的建设提供了解决思路。

关键词:高海拔矿山;金铜矿;尾矿输送;深锥浓密;绿色开采;充填

中图分类号:TD853.34文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2023)04-0019-05doi:10.11792/hj20230405

引 言

充填采矿不仅能够有效控制地压,减小地表变形,提高矿山安全,而且可以提高矿山回采率,充分利用矿山资源,是矿山绿色开采的必然趋势[1-10]。

某高海拔金铜矿位于新疆西天山西段,环境优美,地表植被丰富,山坡阴面基本分布有密林,植被一旦破坏,难以修复。经过多方案论证,开拓采用上、下采区同时开采,开采标高1 860~2 945 m,中段高50 m。项目占地最大的主要是选矿厂厂址,结合地形设在2 500 m标高,矿山以2 500 m水平为界,2 500 m水平以上为上采区,采用平硐+溜井开拓运输方案;2 500 m以下为下采区,采用平硐+斜坡道开拓运输方案。上下2个采区矿石集中运输至2 500 m标高选矿厂。

该矿山矿体为缓倾斜—倾斜—急倾斜薄—中厚—厚大矿体,矿体出露地表,地表约35 m厚为风化的氧化矿,氧化矿下面是混合矿和原生矿,先回采混合矿和原生矿。矿区环境优美,环保要求高,且靠近地表的氧化矿需要进行保护,地表不允许塌陷。通过充分研究及结合该矿山矿体厚度、倾角、矿岩稳固程度等开采技术条件,尽可能实现机械化,提高采场生产能力,以保障矿山达产稳产,矿山采用机械化上向水平分层胶结充填采矿法、分段空场嗣后充填采矿法开采。矿山生产规模为1 200 kt/a,394 736.84 m3/a。

礦山地形复杂,选矿厂尾砂不仅需要满足井下充填,多余尾砂需要运往尾矿库,尾矿库与选矿厂距离5 km,高差714 m,存在距离远、高差大的问题。如何合理平衡尾砂井下充填与运往尾矿库之间关系,直接影响整个矿山的投资及效益。同时,矿山采用上下2个采区同时开采,充填浓密系统不仅需要同时服务于上下2个采区,而且上、下采区协同充填还是单独充填也将影响整个充填系统布置。地表植被丰富,环境优美,为了减少对地表植被的破坏,需要尽量减少地表工程。因此,研究适用于该矿山的充填工艺及尾砂输送方案很有必要。

1 尾矿输送与充填系统工艺方案

1.1 充填系统材料及能力

矿山生产规模4 000 t/d,选矿厂尾矿年平均产率为85.18%,浓度为27.27%,产量3 407.2 t/d,粒度-0.074 mm占80%,堆密度1.72 t/m3,该部分尾矿可以完全满足矿山井下充填用量要求,多余尾矿需要运往尾矿库。

矿山采矿和选矿工作制度为年工作300 d,每天3班,每班8 h。充填站年纯充填时间为240 d,每天2班,每班6 h(纯充填时间),其他时间为准备时间。

充填站充填砂浆用量1 801.30 m3/d,砂浆流量为150.11 m3/h。其中:设计充填浓度68%~72%,胶凝材料为水泥,灰砂比可满足1∶4~1∶20,充填站制备能力为2×75 m3/h。

1.2 充填系统浓密方式选择

根据该矿山特点,其充填系统可以使用的尾砂浓缩工艺有立式砂仓和深锥浓密机2种,立式砂仓组成的充填工艺为立式砂仓+料浆搅拌制备+泵送(自流);深锥浓密机组成的充填工艺为深锥浓密机+料浆搅拌制备+泵送(自流)。

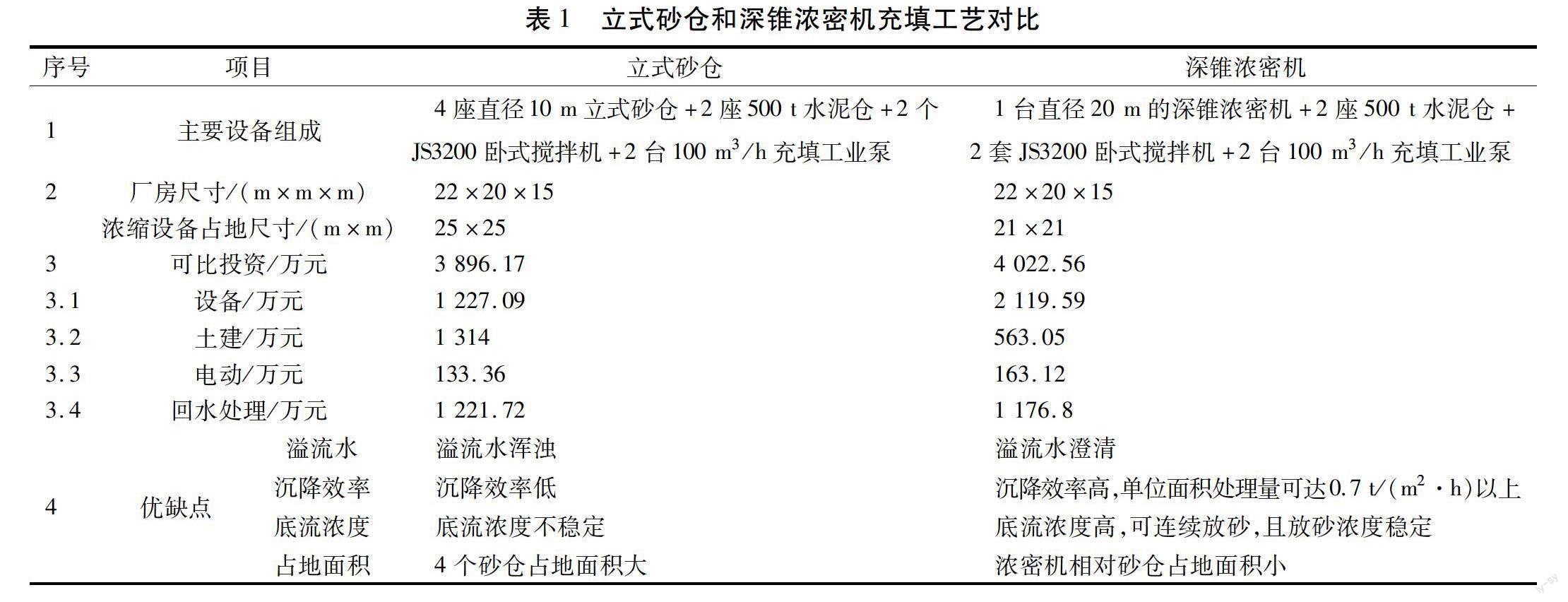

充填系统的核心是浓缩设备的选择,不同的浓缩设备不仅影响充填系统的效率,而且对整个工业场地的布置也影响巨大,尤其对地表场地有限、植被丰富的高海拔环境敏感型矿山。现就针对充填制备站,对采取2种不同浓缩工艺的充填制备站主要设备组成、厂房尺寸、可比投资及优缺点进行对比,结果见表1。

通过表1的对比可知:立式砂仓比深锥浓密机充填工艺的占地面积稍大,立式砂仓充填工艺的投资稍少于深锥浓密机,但是深锥浓密机具有下列明显优点:①放砂连续且浓度稳定,浓度可达70%以上;②溢流水处理简单且澄清,而立式砂仓溢流水处理相对复杂且含固量大;③沉砂效率高,单位面积处理量可达0.7 t/(m2·h);④该矿山地处高海拔植被丰富的环境,浓密机浓缩工艺更能减少对地表植被的破坏。因此,推荐采用深锥浓密机充填工艺。

1.3 充填系统站址选择与尾矿输送

该矿山环境优美,地表植被丰富,山坡阴面基本分布有密林,植被一旦破坏,难以修复。为了少破坏草场,避免破坏林地,需要充分研究充填制备站设在地表和井下的可行性。同时,选矿厂尾砂不仅需要满足井下充填,多余尾砂需要运往尾矿库,尾矿库与选矿厂距离5 km,高差714 m,存在距离远、高差大的问题。因此,如何合理平衡尾砂井下充填与运往尾矿库之间关系,将直接影响整个矿山的投资及效益。结合尾矿库位置、尾矿输送及地表地形情况,充填站设置有3种方案可选:充填站布置在地表2 800 m回风平硐场地;充填站布置在2 600 m中段井下;在2 600 m和2 800 m平硐分别设置一套充填系统。具体的充填站设置和尾矿输送方案如下:

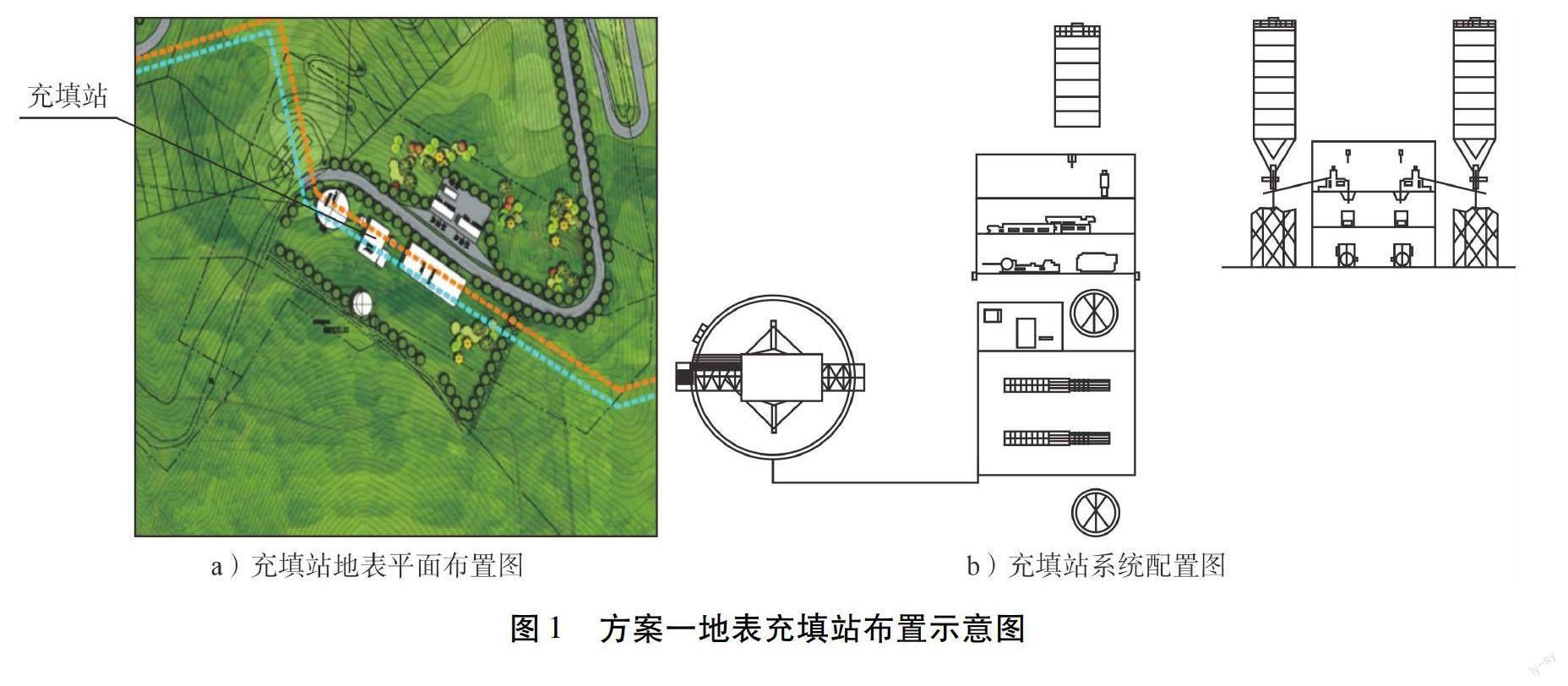

1)方案一:充填站布置在地表2 800 m回风平硐场地+尾矿两级输送(见图1)。选矿厂尾砂浆(浓度约25%)由2台隔膜泵经过2根钢衬聚氨酯复合钢管输送管道(1用1备)输送至2 800 m回风平硐口场地内充填站,充填站内设1台深锥浓密机(20 m),经浓密脱水成浓度68%~72%的底流,由深锥浓密机底流泵(2用2备)输送至充填料搅拌制备系统(2套搅拌系统)。不充填时,浓密后多余尾砂采用2台隔膜泵经2根钢衬聚氨酯复合钢管输送至尾矿库。

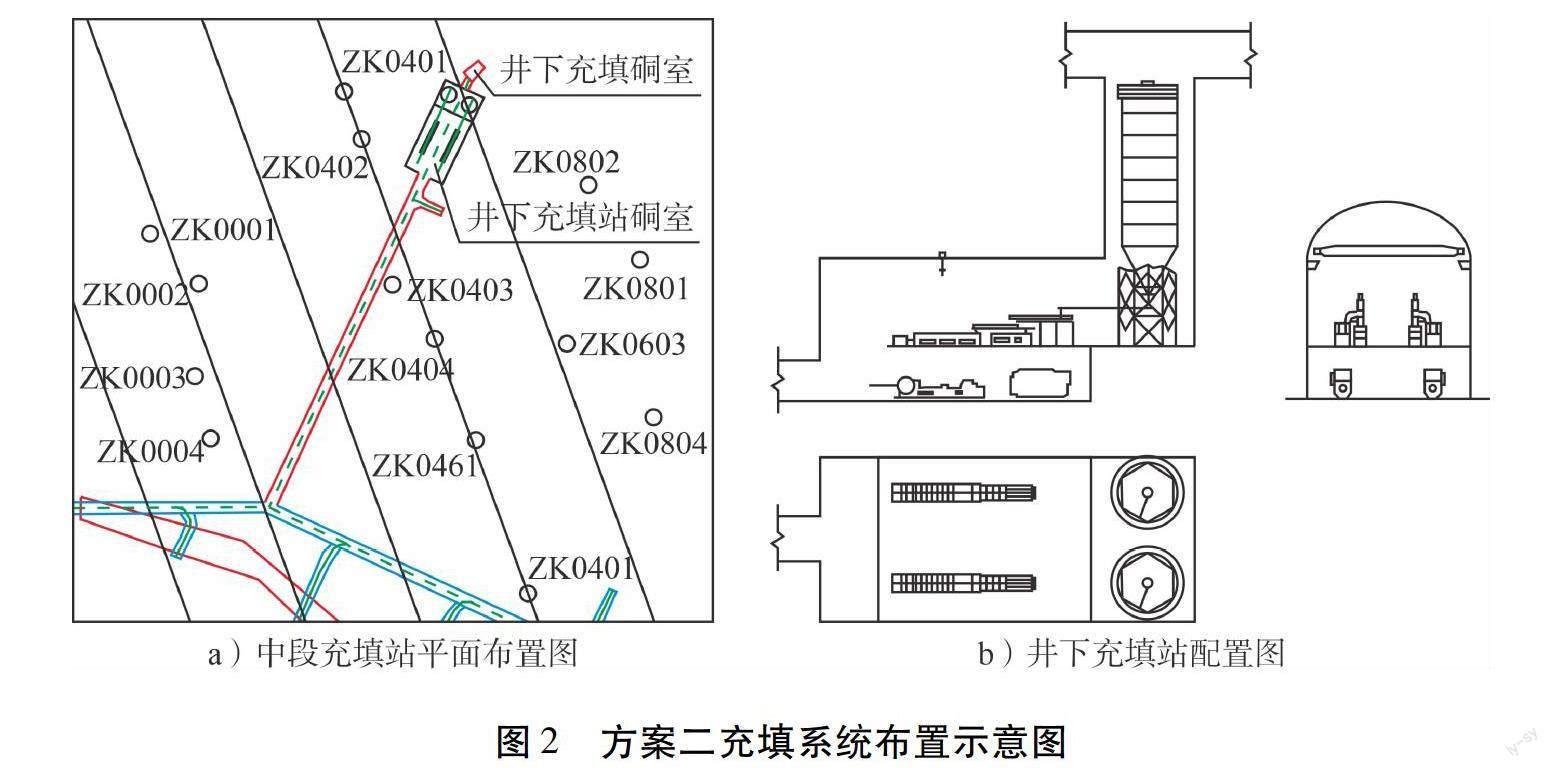

2)方案二:地表充填站布置在2 600 m中段井下+尾矿三级输送(见图2)。选矿厂尾砂浆(浓度约25%)由2台隔膜泵经2根钢衬聚氨酯复合钢管输送至2 600 m平硐口场地内的深锥浓密机(20 m),经浓密脱水成浓度68%~72%的底流,由深锥浓密机底流泵(2用2备)沿2 600 m中段平巷及充填联络道内架设的输送管道输送至井下充填硐室内的充填料搅拌制备系统(2套搅拌系统)。不充填时,浓密后多余尾砂分两级输送至尾矿库,一级由2台隔膜泵经2根钢衬聚氨酯复合钢管(2用2备)输送至2 800 m标高尾矿加压泵房,二级由2 800 m标高尾矿加压泵房内2台隔膜泵经2根钢衬聚氨酯复合钢管(1用1备)输送至尾矿库。

3)方案三:在2 600 m和2 800 m平硐分别设置一套充填系统+尾矿三级输送。矿山上、下采区同时开采,考虑设置2套充填系统,分别服务于上、下采区,在2 600 m平硐口和2 800 m平硐口分别配置一套规模相同的充填制备站。2 600 m平硐口充填系统服务于下采区,采用自流方式;2 800 m平硐口充填系统服务于上采区,采用自流和泵送方式。

选矿厂尾砂浆(浓度约25%)由4台隔膜泵经4根钢衬聚氨酯复合钢管(2用2备)输送至2 600 m平硐口场地和2 800 m平硐口场地深锥浓密机(14 m),尾砂经浓密和搅拌后,经自流或泵送充填于井下采空区,2 600 m和2 800 m平硐口2套充填制备系统相互独立,分别服务于上、下采区。不充填时,2 600 m平硐口场地浓密后多余的尾砂分两级输送至尾矿库:一级由2台隔膜泵经2根钢衬聚氨酯复合钢管(1用1备)输送至2 800 m标高尾矿加压泵房;二级由2 800 m标高尾矿加压泵房内2台隔膜泵经2根钢衬聚氨酯复合钢管(1用1备)输送至尾矿库。2 800 m平硐口浓密系统多余尾砂由第二级加压泵站输送至尾矿库。

根據提出的3种充填站布置方案,从井巷工程、设备投资和地表总图几个方面进行投资估算,并从经营成本、工资及福利、动力等材料消耗方面进行费用现值分析,结果见表2。

通过上述比较,虽然方案二布置在井下有利于节省地表工业场地,美化地表环境,但是方案一在投资、运营费用、费用现值及可靠程度方面明显优于方案二,且方案一布置在2 800 m平硐口场地,充填站的保暖可充分利用通风余热。同时方案一在管理程度及投资运营方面均优于方案三。因此,本次充填站和尾砂输送整体布置采取方案一。

2 尾矿输送及充填系统主要配置

2.1 尾矿输送

尾矿输送系统涉及到从选矿厂至充填站(2 800 m)及从充填站至尾矿库(3 125 m)2套系统。选矿厂浮选槽尾矿通过尾矿输送泵房(地面标高2 485 m)内的尾矿输送泵加压至充填站深锥浓密机进行浓密(地面标高2 800 m,距离选矿厂1 700 m)。选矿厂尾矿输送泵选择2台隔膜泵(性能为Q=650 m3/h,h=500 m,p=1 120 kW,1用1备,变频),配套喂料泵选择2台250/200ST-AHK型渣浆泵(性能为Q=650 m3/h,h=50 m,p=280 kW,1用1备,变频),输送管道采用2根D377 mm×(10+10)mm钢衬聚氨酯复合钢管(1用1备),输送距离约1 700 m。

当需要充填时,深锥浓密机底流浓度控制在70%,用于井下充填;当不需要充填时,深锥浓密机底流浓度控制在55%,经充填站尾矿输送泵房内的尾矿输送泵二次加压输送至尾矿库(地面标高3 125 m,距离充填站3 300 m)排放,中途控制点标高为3 200 m,充填站至控制点的距离为2 100 m。

充填站尾矿输送泵选择2台隔膜泵(性能为Q=250 m3/h,h=1 000 m,p=1 120 kW,1用1备,变频),配套喂料泵选择2台150/100E-AHK型渣浆泵(性能为Q=250 m3/h,h=45 m,p=90 kW,1用1备,变频),输送管道采用2根D219 mm×(10+10)mm钢衬聚氨酯复合钢管(1用1备),输送距离约3 300 m。

2.2 深锥浓密机

该选矿厂全尾砂中-74 μm约为80.0%,尾砂颗粒相对较细,参照类似矿山,深锥浓密机的单位面积处理量按照

0.5 t/(m2·h)考虑。根据选矿厂日均尾砂3 407.2 t/d,平均142 t/h,计算得到深锥浓密机直径19.0 m,考虑到浓密机小时排料量大,以及缺乏相关絮凝沉降浓密数据,浓密机选型考虑一定的富裕系数,本次设计中浓密设备选用1台直径为20 m的深锥浓密机进行尾矿浆浓密。

矿山上、下采区同时开采,充填站设在2 800 m平硐口,下采区能满足自流,上采区部分采空区需要泵送,2套制备系统相互独立,为了确保整个充填系统的灵活性,浓密机采用独特设计研发,底流口设2个独立的排料口,向2套制备系统单独供料,采用4台底流循环泵(2用2备)将浓密机底流料浆输送至2套卧式搅拌系统内进行搅拌制备。

2.3 搅拌制备系统

根据物料性质及考虑以后干料堆存,为了使料浆充分搅拌,充填站设2套相互独立的搅拌制备系统,单套搅拌系统选用2台JS3200卧式搅拌机,生产能力100~120 m3/h。

2.4 泵送系统

开采2 550 m中段及以下时的充填倍线为1.84~6.63,能满足自流输送要求;开采2 550 m中段以上时的最大充填倍线为2.34~17.93,但大部分充填倍线>6,不可实现自流输送,需要加压输送,少部分采场可以自流输送。

系统配置2台HGBS100.15.320型充填工业泵,1用1备,正常输送方量为77.5 m3/h,最大泵送壓力为15 MPa,满足系统要求,配套电动机功率为2×160 kW。

在充填站附近布置6个充填钻孔,2用2备2通信联络钻孔,充填钻孔荒孔直径219 mm,孔间距3.0 m。2套完整的充填制备系统(2套料浆搅拌制备系统共用1个深锥浓密机),1套系统负责上采区采场充填,从地表施工3个充填钻孔,1用1备1通信联络钻孔,基建施工至2 650 m中段,上采区2 600 m标高以上大部分可以自流,部分需要加压,2 550 m和2 500 m 2个中段充填可以实现自流。另外一套充填制备系统负责下采区中段采场充填,从地表施工3个充填钻孔,1用1备1通信联络钻孔,基建期施工至2 400 m中段,下采区中段充填可以实现全部自流。

2.5 胶凝材料存储及输送

该矿山充填所用胶凝材料为水泥,水泥粉料罐车运来的水泥,经罐车自带的空压机压气吹入立式水泥仓内存储。当充填需要水泥时,打开水泥仓底部阀门,按充填料浆配比,通过稳流给料机、螺旋给料机和螺旋电子秤进行计量输送。

根据充填水泥耗量及考虑当地由于水泥运输条件及天气情况等,系统配套2座有效容量500 t水泥仓,仓体为钢板结构,仓上部安装除尘器,上料时进行除尘。水泥仓底部配套稳流给料机+螺旋输送机+螺旋电子秤,实现胶凝材料的稳流给料及精准计量。

2.6 充填系统智能化

整个充填系统实现一键充填,配备高精度感应检测仪表,对全尾砂充填料制备工艺关键节点进行识别,对不同工况条件下的关键数据进行实时采集(包括料仓、搅拌设备的料位,全尾砂、胶凝材料、水的流量,料浆浓度和设备运行参数等),采集的实时数据上传至上位机大数据库,并通过手机APP实现远程监控。系统通过流量和输送压力变化的监测数据分析和限值触发响应,对充填系统运行可能出现的故障进行智能诊断和预警,实现充填制备站的多元监测信息实时反馈及全尾砂充填料制备的智能管控。

3 结 论

1)针对新疆某金铜矿地处高海拔、环境敏感、地表场地有限,同时选矿厂与尾矿库距离远、高差大,将井下充填与尾矿输送相结合,充分平衡尾矿输送与井下充填之间的关系,提出了3种可行性方案:方案一,充填站布置在地表2 800 m回风平硐场地+尾矿两级输送;方案二,充填站布置在2 600 m中段井下+尾矿三级输送;方案三,在2 600 m和2 800 m平硐口分别设置一套充填系统+尾矿三级输送。研究结果表明:方案一在投资、运营费用、费用现值及可靠程度方面明显优于方案二和方案三,且系统具有可靠性高、便于管理的优点,为推荐方案。

2)对比研究充填尾矿浓缩采用深锥浓密机及立式砂仓方案,结果表明,深锥浓密机虽投资稍高于立式砂仓,但是占地面积小、可连续放砂、溢流水澄清且放砂浓度稳定,能够很好地保护地理环境,优选采用该浓密方式。

3)根据矿山上、下采区同时开采,提出了1台浓密机同时服务于2套独立制备系统的充填系统解决方案,2套搅拌制备系统可分别满足自流与泵送,系统具有管理简单、投资少的优点,为同类型矿山充填系统的建设提供了解决思路。

[参 考 文 献]

[1] 吴爱祥,王洪江.金属矿膏体充填理论与技术[M].北京:科学出版社,2015:26.

[2] 吴爱祥,王勇,王洪江.膏体充填技术现状及趋势[J].金属矿山,2016(7):1-8.

[3] 彭亮,康瑞海,柳小胜,等.某铅锌矿充填系统工艺选择研究分析[J].矿业研究与开发,2020,40(3):28-32.

[4] 郑伯坤,邓高岭,李向东.大店沟金矿充填工艺方案论证[J].矿业研究与开发,2018,38(1):13-16.

[5] 张光齐,吕和建,瓯任泽,等.里伍铜矿充填方案选择研究[J].矿业研究与开发,2016,36(7):6-9.

[6] 陈维.某金矿全尾砂充填系统工艺设计研究[J].采矿技术,2019,18(5):27-28.

[7] 张树茂,苏星月,罗立超.隔膜泵在某矿山尾矿输送工程中的应用[J].黄金,2021,42(11):57-59.

[8] 段建平,王振唐,巴红飞.刚果(金)某选矿厂高浓度尾矿输送系统的应用实践[J].湖南有色金属,2019,35(2):23-26.

[9] 黄建君,陈爱明,梁仕义.云南某铜矿全尾砂膏体充填系统设计实践[J].有色金属设计,2022,49(1):1-5,21.

[10] 王玉珏,唐硕,宾峰,等.某金矿充填系统的设计方案与研究[J].现代矿业,2021,38(3):58-61.

Research of the tailings conveying and filling system in a high-altitude gold-copper mine

Tan Zhuo,Ren Weidong

(CINF Engineering Co.,Ltd.)

Abstract:A gold-copper mine in Xinjiang is located at a high altitude.The industrial site is limited,with complex terrain and a sensitive environment.The distance between the dressing plant and the tailings pond is long and the height difference is significant.Under the conditions of simultaneous mining of upper and lower mining areas and coexi-stence of self-flow and pumping,to fully balance underground filling and tailings conveying and achieve green mining of mines,the paper,based on the development system,established the optimal thickening method for mine tailings filling and proposed 3 feasible solutions for the coordination of tailings conveying and filling system layout,which are compared and analyzed from multiple aspects including process flow,engineering investment,operating costs,and surface environment protection.The results show that the mine is most suitable for the deep cone thickening scheme,and the filling station is arranged at the surface of 2 800 m air return audit + two-stage tailings conveying(SchemeⅠ),which is obviously better than SchemeⅡandⅢin terms of investment,operating costs,present value cost,and reliabi-lity.Besides,the system has high reliability and is easy to manage.The research provides solutions for the construction of tailings conveying and filling systems of the same type of mine.

Keywords:high-altitude mine;gold-copper mine;tailings conveying;deep cone thickening;green mining;filling