基于高分子膜的SF6 /N2 混合气体分离技术研究

张建飞,刘朋亮,马凤翔,谢东晨,贾帅龙

(1.河南平高电气股份有限公司,河南 平顶山 467000;2.国网安徽省电力公司电力科学研究院,安徽 合肥 230022)

0 引言

六氟化硫(SF6)气体的绝缘灭弧性能极为优异,以其为绝缘介质的绝缘电气设备被广泛应用于国内外电力系统[15]。然而SF6气体的温室效应显著,被公认为是一种对大气环境具有较大危害的温室气体,其全球变暖潜能为迄今已知温室气体之最,达到了二氧化碳气体的23 900倍,自然寿命长达3 200年以上,是《京都议定书》中禁止排放的6种温室气体之一[6-8],因而在使用过程中必须对SF6气体进行严格控制。

为适应国际环保要求,减少温室气体排放,国内外积极研究混合绝缘气体替代纯SF6气体,减少SF6气体用量[916]。20世纪80年代,国外开始将SF6/N2混合气体(SF6气体体积分数50%~60%)断路器在低温地区应用,以避免SF6气体低温液化。2001年,西门子公司研制的第2代气体输电管线采用SF6/N2混合气体(SF6气体体积分数10%)在日内瓦成功投入使用;ABB 公司研制并在法国建设了首条长距离SF6/N2混合绝缘气体GIL,取代了原有的420 k V 架空输电线路[17]。中国研制的1 100 k V SF6/N2混合绝缘气体GIL于2016年在武汉特高压交流试验基地开始带电运行,并顺利通过为期1年的带电考核。2016—2018年,国家电网有限公司联合GIS设备制造厂家开展了SF6/N2混合气体(SF6气体体积分数30%)在GIS母线中应用的关键技术研究[18-22],制定了《SF6/N2混合气体GIS母线技术规范》等多项技术规范文件,并在河北、山东、河南等地3座110 k V 变电站和5座220 k V GIS变电站GIS母线上顺利完成了为期1 年的试点应用;2018—2020年,开展了SF6/N2混合气体隔离和接地开关关键技术研究,并在重庆等地开展了SF6/N2混合气体隔离开关试点应用。

由于N2液化临界温度极低,常温下难以加压液化,现有成熟的纯SF6气体回收储存技术并不适用于SF6/N2混合气体。为解决SF6/N2混合气体现场难以液化、回收、储存等难题,亟需一种新型的气体分离技术,将SF6和N2的高效分离,实现SF6气体的回收再利用和N2的无害排放。膜分离技术具有绿色环保、高效分离的优点[23-26],为此难题提供了一种解决思路。

1 单级分离膜分离技术研究

为确定单级分离膜的分离效果,选择某品牌P 3010型玻璃态聚酰亚胺气体分离膜作为测试膜组件。玻璃态聚合物膜是一种扩散控制的气体分离膜,具有较高的选择性。测试P 3010型玻璃态聚酰亚胺气体分离膜对SF6/N2混合气体的渗透速率和分离选择性,判断玻璃态聚合物膜用于SF6/N2混合气体分离的效果。

1.1 混合气体渗透测试平台搭建

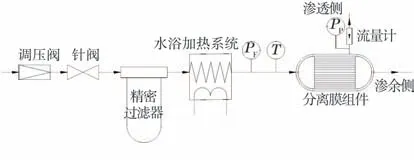

为了能够系统地测试P-3010型玻璃态聚酰亚胺气体分离膜的性能参数,搭建了带温度调节功能的混合气体渗透测试平台,测试SF6/N2混合气体的渗透速率和分离选择性,验证膜分离技术应用于SF6/N2混合气体分离回收的可行性。并在此基础上,测试单级分离膜分离效果,为工艺流程设计和实现工程应用提供依据。工艺流程如图1所示。

图1 混合气体分离测试工艺流程

主要实验设备及作用。

1)调压阀。最高允许进气压力5.0 MPaG,出气压力调节范围为0~1.0 MPaG;

2)针阀。通过开启程度调节进气流量。

3)精密过滤器。过滤精度0.1μm,最高流量为20 m3/h。

4)水浴加热系统。由水箱、气路盘管、加热棒等组成,可调温度范围为5~80 ℃。

5)分离膜组件。用于分离SF6和N2的主要部件,最高允许工作压力2.4 MPaG,最高允许工作温度65 ℃。

以目前电力行业常用的SF6气体体积分数30%的SF6/N2混合气体为测试原料气,测试工艺流程为:SF6/N2混合原料气经调压阀调节压力、针阀调节流量后,进入精密过滤器,去除可能损伤膜微观结构的液滴、液雾、粉尘和固体颗粒等。随后进入水浴加热系统,对原料气进行温度调节控制,加热后流出的气体保持稳定温度、压力PF进入分离膜组件。分子量较小的N2,渗透速率相对较快,在低压渗透侧富集,同时检测渗透气流量QP和压力PP;分子量较大的SF6气体,渗透速率相对较慢,在高压渗余侧富集。分别在渗透侧和渗余侧进行气体取样,经气相色谱分析分别得到其混合气体的组成。

1.2 渗透速率和分离选择性测试

以初压0.8 MPaG、SF6气体体积分数30%的SF6/N2混合气体为气源,连接混合气渗透测试平台,调节调压阀,开启水浴加热系统,使进入分离膜的气体压力PF分别在0.1 MPaG、0.2 MPaG、0.3 MPaG、0.4 MPaG、0.5 MPaG、0.6 MPaG 下,控制温度T分别在15℃、30℃、45℃、60℃进行实验,测试分离膜对混合气体中2种成分的渗透速率,并计算其分离选择性。

根据压力、浓度以及膜分离器的有效渗透面积,可通过公式(1)计算某一气体的混合气渗透速率。

式中:J i为渗透速率;QP为渗透流量;y i,P为渗透气体中物质的摩尔分数;PF为原料侧压力;PP为渗透侧压力;x i,F为原料气中物质的摩尔分数;x i,R为渗余气体中物质的摩尔分数;A为膜的有效渗透面积。

通过公式(2)对不同气体渗透速率进行比较,即可得到分离选择性。

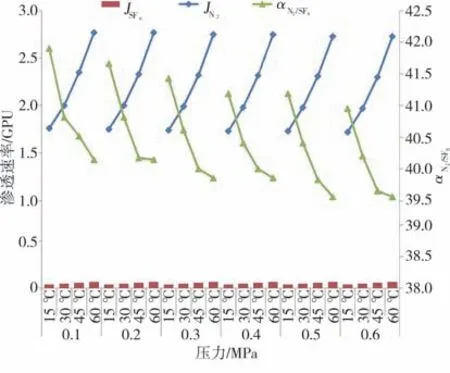

P3010型玻璃态聚酰亚胺气体分离膜在不同温度和不同压力下的测试结果见图2。

图2 P 3010型气体分离膜的测试结果

由图2可知:随着温度的升高,玻璃态聚酰亚胺气体分离膜分离选择性略有下降,而气体渗透速率上升明显。在可行的温度和压力范围内,P-3010型分离膜的N2/SF6分离选择性可以达到39以上,而在操作温度为60 ℃时,N2的渗透速率可以达到2.73 GPU 以上。

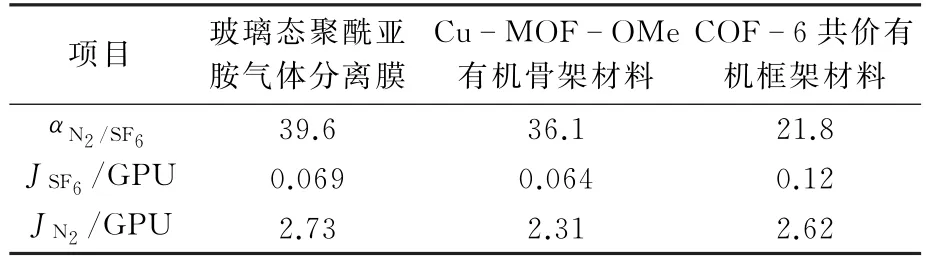

对比文献[27]研究的Cu MOF OMe有机骨架材料和文献[28]研究的COF 6等材料,相同压力0.6 MPa和温度60 ℃条件下,N2/SF6分离选择性、SF6的渗透速率、N2的渗透速率如表1所示。P 3010型玻璃态聚酰亚胺气体分离膜的各项参数具有一定优势。

表1 不同材料分离选择性、渗透速率对比

1.3 分离效果测试

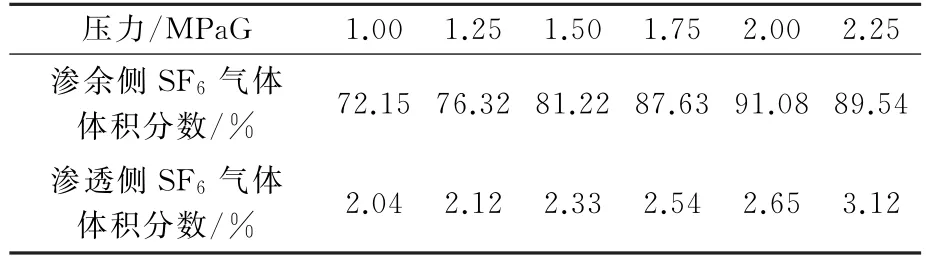

为满足实际应用需求,实现分离后SF6气体液化灌装、N2直接无害排放,分离后SF6纯度需达到95%以上,排放尾气中SF6体积分数不得超过0.05%(简称“分离要求”)。由于在操作温度为60 ℃时,N2的渗透速率可以达到2.73 GPU 以上,因此选择分离SF6/N2混合气体的工作温度为60 ℃。为满足以上分离后气体含量的需求,结合实际工作条件,需要测试不同压力(1.00~3.00 MPaG)下SF6/N2混合气体的分离效果,检测分离后渗透侧和渗余侧的SF6气体体积分数,选择最佳的工作压力。以初压3.5 MPaG、SF6气体体积分数30%的SF6/N2混合气体为气源,连接混合气渗透测试平台,调节调压阀,开启水浴加热系统,使进入分离膜的气体压力PF分别在1.00 MPaG、1.25 MPaG、1.50 MPaG、1.75 MPaG、2.00 MPaG、2.25 MPaG 下,维持温度T在60 ℃,对P-3010单级分离膜分离效果进行测试,测试结果见表2。

表2 单级分离膜分离效果

从表2中的测试结果可以看出,使用单级分离膜分离流程,随着压力的升高,渗余侧SF6气体体积分数呈逐渐上升趋势,渗透侧SF6气体体积分数先上升后下降,在压力达到2.00 MPaG 时达到最高值,为最佳工作压力。但是经单级分离膜分离后的气体,并不能满足分离要求。

2 三级循环分离系统设计

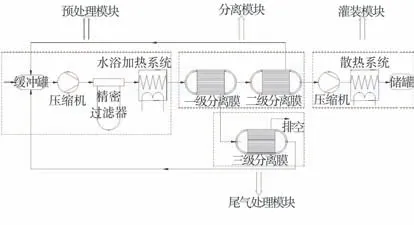

根据单级分离膜分离测试结果,结合实际应用条件,选择进入分离膜的气体压力P F为2.00 MPaG、温度T为60 ℃。经过计算分析,设计三级循环分离系统,来实现分离要求。三级循环膜分离系统主要由预处理模块、分离模块、灌装模块、尾气处理模块四部分组成,工艺流程见图3。

图3 分离系统工艺流程

2.1 预处理模块

预处理模块的主要作用是将气源气体调节到合适的压力和温度,主要由缓冲罐、压缩机、精密过滤器、水浴加热系统等部分组成。SF6/N2混合气体首先进入缓冲罐,为压缩机提供压力稳定的气体来源。然后经无油压缩机加压至2.0 MPaG,然后进入精密过滤器,去除混合气体中的粉尘和固体颗粒物。最后进入水浴加热系统,将气体加热至分离模块运行所需温度60 ℃。

2.2 分离模块

分离模块的主要作用是将混合气进行分离,得到纯度为95%以上SF6气体,主要由两级分离膜组成。恒温恒压的混合气体进入一级分离膜进行分离,在渗透侧得到一级N2富集气,在渗余侧得到一级SF6富集气。一级N2富集气中仍含有一定的SF6气体,达不到排放标准,所以需进入尾气处理模块进行再次处理。而一级SF6富集气内仍含有大量的N2,不能直接灌瓶,故需进行二次分离。一级SF6富集气进入二级分离膜进行再次分离,在渗透侧得到二级N2富集气,在渗余侧得到二级SF6富集气。二级N2富集气仍然含有少量SF6气体,需返回预处理模块再次循环分离。二级SF6富集气中SF6体积分数达到灌瓶要求,进入灌装模块进行灌装。

2.3 灌装模块

灌装模块的主要作用是将得到的SF6富集气加压、降温、液化,灌装至储罐或钢瓶中,主要由压缩机、散热系统和储罐组成。二级SF6富集气经压缩机加压后进入散热系统,降温至10 ℃以下,达到SF6气体液化储存要求,灌装至储罐或钢瓶。

2.4 尾气处理模块

尾气处理模块的主要作用是对一级N2富集气进行再次分离,得到SF6体积分数不超过0.05%N2富集气,主要由三级分离膜组成。一级N2富集气进入三级分离膜进行再次分离,在渗透侧得到满足排放标准的N2富集气,直接排放到大气中。在渗余侧得到三级SF6富集气,需返回预处理模块再次循环分离。

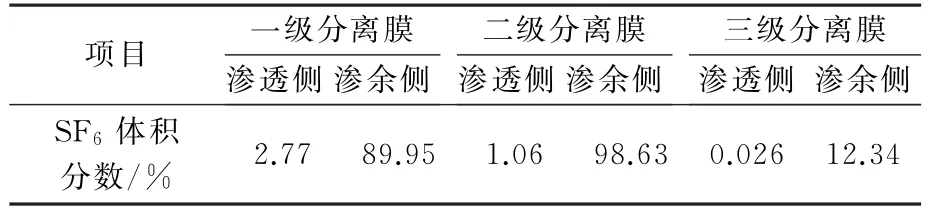

3 三级循环分离系统效果测试

为验证三级循环分离系统的分离效果,准备了容积为5 m3、初压为0.7 MPaG、SF6气体体积分数30%的SF6/N2混合气体气源,使用三级循环膜分离系统进行气体分离回收,检测各级分离膜渗透侧和渗余侧的SF6气体体积分数,测试结果见表3。

表3 三级循环膜分离系统测试结果

通过测试结果可以看出,经三级循环膜分离系统处理后,得到的富集SF6气体(二级分离膜渗余侧)纯度可以达到98.63%,排放尾气(三级分离膜渗透侧)中SF6体积分数为0.026%,满足分离实际应用中分离要求。

4 结论

针对SF6/N2混合气体现场难以液化、回收、储存的问题,开展了基于高分子膜的分离技术研究,通过搭建三级循环分离膜系统,实现了SF6/N2混合气体的有效分离,为SF6/N2混合气体在电力系统大规模推广应用做好准备。

1)玻璃态聚酰亚胺气体分离膜的N2/SF6分离选择性可以达到39以上,在操作温度为60 ℃时,N2的渗透速率可以达到2.73 GPU 以上,具备将SF6和N2分离的能力。

2)使用单级玻璃态聚酰亚胺气体分离膜分离SF6/N2混合气体,在操作温度为60 ℃时,随着压力的升高,渗余侧SF6气体体积分数呈逐渐上升趋势,渗透侧SF6气体体积分数先上升后下降,在压力达到2.00 MPaG 时达到最高值。

3)使用三级循环膜分离工艺,能够将SF6/N2混合气体有效分离,满足分离要求。