蛇形供水管道机器人头部结构设计与运动学分析

陈双叶,黄成意,张智武,张 林,韩 默,史思雨,赵婧华,吴 坤,李 志

(1.北京工业大学 人工智能与自动化学院,北京 100124;2.北京市自来水集团禹通市政工程有限公司,北京 100007)

0 引言

水是生命之源,也是人类赖以生产生活的重要资源,因此城市供水系统的基础建设和管理显得至关重要。管道运输因为其安全高效的优点,而被广泛运用于城市介质的输送,自来水便是其中的一种介质。管道运输作为自来水最基本的运输方式,遍布于城市的地下,形成了四通八达的自来水管网。这些管道埋于潮湿的土壤之中,随着管道使用时间的不断增长,难以避免管道会在内部腐蚀、外部受力等诸多不可抗的复杂因素作用下出现不同程度的损坏情况,例如老化、裂缝、漏孔等[1],造成水资源的流失浪费,而且泄露的水会对管道周围的土壤造成浸泡和冲刷,容易形成空腔,增大路面坍塌的风险[2],严重时将影响公民的人身财产安全。近年来,城市化建设不断发展,对供水管网的管理情况也越来越重视,为了保证管道输送水质以及避免水资源的漏失等情况发生,延长管道的有效使用寿命,需要定期对管道的内部情况进行检测,及时发现管道漏损、腐蚀等情况并进行相应的维护和处理。自来水管道大多都是深埋在城市地下的,且受管道口径大小的限制,人工无法直接进入管道内进行检测,因此检测难度较大。传统的检测方法主要有挖掘法、抽样检测法、提前报废法[3],这些检测方法不仅费时费力、效率低下、成本高,而且需要停水、人工开凿路面,这将给居民的生活带来极大的不便。随着科学技术的发展,管道机器人应运而生,其运动速度和运动方向易于控制,是一种较为理想的管道自动化检测设备;管道机器人自身携带摄像头、传感器等多种检测装置,可以在管道内自由移动,操作者通过有线或者无线的方式控制管道内机器人的姿态和运动并获得管道内的情况,以此来达到检测的目的[4-7]。

目前管道机器人结构主要有轮式、腿式、履带式、流体驱动式和仿生驱动式等[8]。马飞越等[9]设计了一种轮式的管道机器人,通过控制自身的携带的6自由度的机械臂的姿态来对管道内部不同方位进行检测以及异物清扫。周志鹏等[10]设计了一种折叠轮腿式管道机器人,采用折叠式双平行四边形机构和三段式可控变径方式,实现了段间离散,总体连续,既满足了变径的要求,也能保证机器人与管壁之间的预紧力要求,该机器人可以自适应一定范围内的不同管径大小的管道,且在运动过程中具有较好的稳定性。Atsushi Kakogawa等[11]设计提出的履带式管道机器人,采用前后对称的平行四边形履带模块来实现机器人的前进和后退,能够自动克服管道内的障碍物;中央基座单元通过可折叠缩放机构连接每个履带模块,在不同类型和口径的管道中验证了该机器人的基本性能。臧延旭等[12]设计的流体驱动式管道裂纹检测机器人,该机器人需要管道内有一定的压力,从而利用管道内流体的流动产生的压力差来对机器人进行驱动,可实现机器人在管道内长时间、长距离的稳定检测工作,且能利用所设计的基于电磁超声技术的探头结构对管道裂纹进行检测。张延恒等[13]设计的仿生柔性蠕动机器人,该机器人采用双球头式的结构,使用柔性软轴进行连接,使得机器人对弯曲管道具有一定的结构适应性,同时蠕动行走时采用电磁吸合的方式实现双球头循环定位蠕动行走,蠕动定位可靠,行走精确度较高。这些管道机器人都有各自的优点,例如轮式管道机器人动力足、腿式机器人越障能力强、履带机器人运行平稳等,但它们大都是体型庞大、结构复杂的刚性结构,易在管道内发生卡堵,且很难达到严密的防水抗压效果,因而不适用于小口径的带压自来水管道。小口径的自来水带压管道,对机器人的尺寸大小有了更严格的要求,且错综复杂的自来水管网给机器人的检测精度和控制精度带来了更大的挑战。

随着管道机器人技术的不断发展,研究者从软体动物中得到了启发,设计了仿生机器人,而连续体机器人则是一种新型的仿生机器人[13-14]。连续型机器人采用与章鱼触手和象鼻子等生物器官类似的“无脊椎”柔性结构,不具有任何离散关节和刚性连杆,其弯曲性能优良,对障碍物众多的非结构环境和工作空间狭小的受限工作环境适应能力强[15]。连续体机器人有着较高的自由度,身体呈细长状,一般采用绳驱来控制机器人的姿态变化,从而完成相应的工作任务。蛇形机器人[16-17]身体横截面小,而且柔韧灵活,能够很好的契合小口径自来水管道的特点。因此结合蛇形机器人和连续体机器人的结构特点设计了一种适应小口径带压自来水管网检测的蛇形管道机器人头部结构。由于机器人是在带压管道中工作,管道中充满了水,所以可以采用螺旋桨进行驱动,通过螺旋桨在水中正转或者反转,来给机器人提供前进或者后退的动力。通过控制蛇形管道机器人的头部结构姿态,可以让机器人在狭小的管道内进行不同角度的过弯,并且有着广阔的任务空间,可以观测各个方位的管壁状况。首先对此蛇形管道机器人头部机械结构进行设计,使用SolidWorks建立三维模型,从而得到虚拟样机模型;参考传统D-H法[18]对机器人头部的运动学模型进行建立,计算机器人头部的运动学正、逆解;再利用所求正、逆解的解析表达式对机器人头部的三维可达任务空间进行分析,根据蒙特卡罗法[19]在Matlab中绘制该任务空间;最后在三维模型的基础上,在Adams中进行机器人头部姿态控制的仿真运动,验证该机器人结构设计的正确性和可行性。

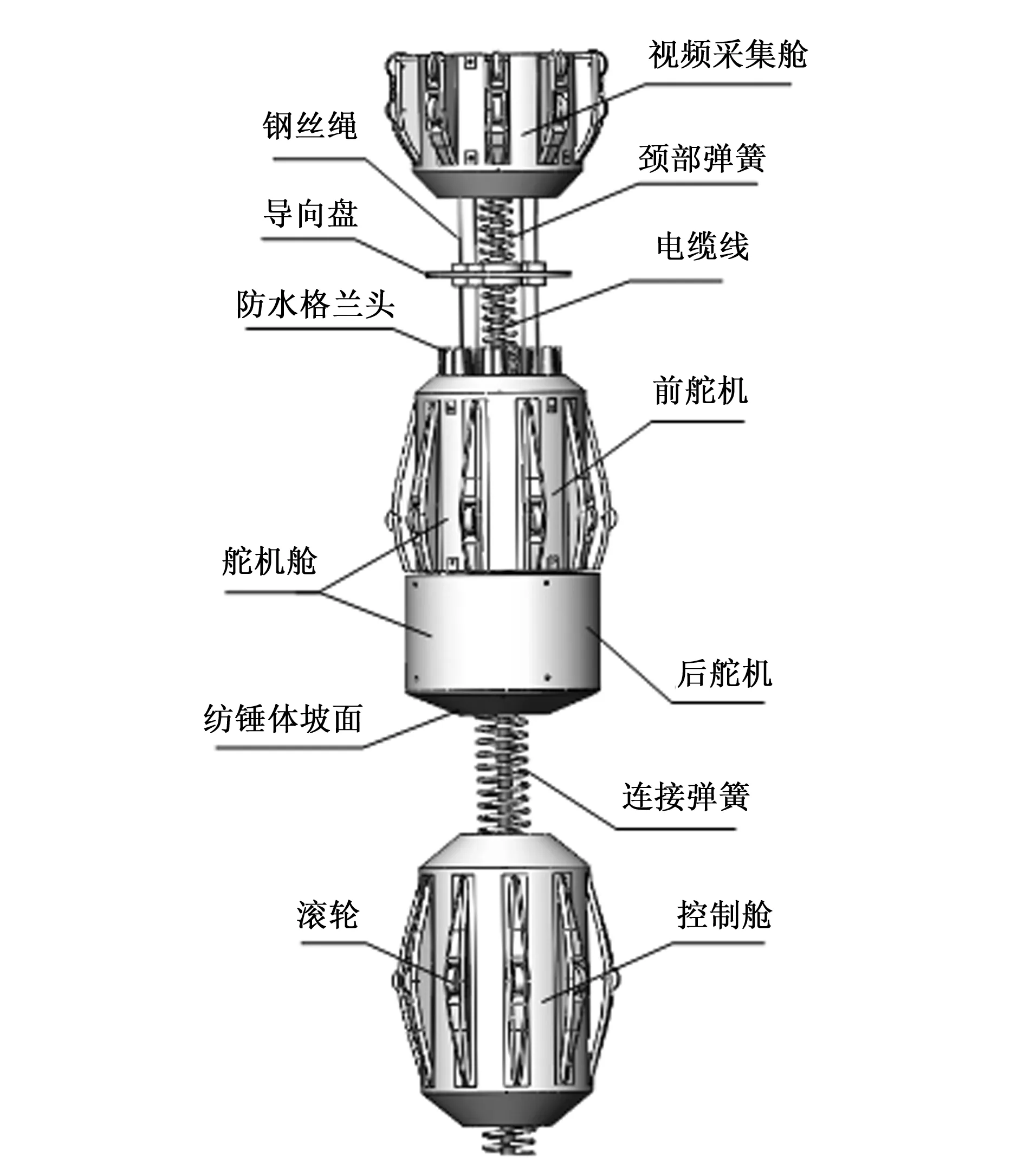

1 机器人头部结构设计

所设计的蛇形管道机器人头部的姿态控制结构样机模型如图1所示,主要包括3个部分,分别是视频采集舱、舵机舱、控制舱,该结构长500 mm,最大外径为105 mm,可在管径150~300 mm之间的小口径自来水管道中自由移动,完成相应的观察和检测任务。在结构的外周设计有十组均匀分布的滚轮,可以减小机器人在自来水管道中运动时与管壁或者障碍物之间的摩擦,从而使机器人的运动更加顺畅。每一节舱体的头尾部都设计成纺锤状的坡面,这样机器人在管道内前进或者后退时都能有效避免发生卡堵的情况。视频采集舱里放置有高清摄像头和高亮度的LED补光灯,在密闭的自来水管道中漆黑一片,通过高亮度的LED补光灯照明可以使摄像头清楚的拍摄到管道内部的情况。舵机舱放置有两个互相垂直的大扭力防水舵机,靠近视频采集舱的前舵机负责拉动钢丝绳进行绳驱,使机器人的“脖子”达到所需的弯曲程度,靠近控制舱的后舵机负责转动前侧的整体部分,使视频采集舱进行轴向的旋转,通过控制两个舵机的配合工作来调控机器人的头部姿态。控制舱内为微处理器控制电路板,相当于整个蛇形管道机器人的大脑,负责控制机器人并与外界进行数据交流。在机器人头部结构的设计上效仿连续体机器人的结构,将“脖子”设计成绳驱连续体,采用四根钢丝绳连接视频采集舱和舵机舱。连续体机器人的绳驱部分一般由一个刚体和一个弹性体组成,因此在“脖子”中部的位置处设置一个带有通孔的导向盘,4个绕圆周均匀分布的小孔对应四根钢丝绳可以穿过,中心位置的大孔可以穿过电缆线和颈部弹簧。导向盘的设置可以在机器人头部运动拉动钢丝绳时起到很好的约束作用,避免机器人绳驱时颈部直径增大,影响过弯效果以及可控程度,满足了连续体机器人中所需的刚体。颈部弹簧套在电缆线外围并穿过导向盘中心位置的大孔,弹簧两端分别固定在视频采集舱后端和舵机舱前端上,不仅可以起到连接作用,同时电缆线和弹簧的存在也增加了颈部的韧性,使得机器人头部不会随意摆动且不影响“脖子”的弯曲效果,满足了连续体机器人中所需的弹性体。舵机舱与控制舱的连接通过电缆线外套连接弹簧的方法实现,在保证良好的连接效果的同时,也具有一定的柔韧性,符合机器人的连接和过弯要求。由于此机器人是在带压自来水管中工作,所以至关重要的一个环节就是做好机器人的严密防水,对于机器人的固定连接部位的防水采用O形密封圈配合紧固螺丝密封或者硅橡胶密封。值得注意的是比较难处理的绳驱部位的防水问题,此处采用防水格兰头密封连接钢丝绳与舱体的交接处,能在保证正常绳驱的同时也能达到严密的防水效果。

图1 蛇形管道机器人头部结构虚拟样机

2 运动学建模

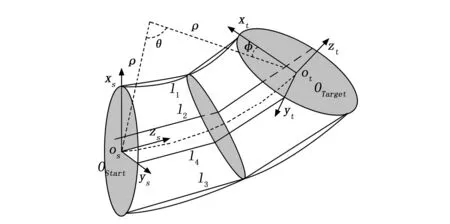

所设计的蛇形管道机器人头部结构参考了连续体机器人的结构特点,具有柔性绳驱结构,没有连杆平移关节,所以不能使用传统的D-H法进行运动学建模。这里使用等效D-H法建立机器人的运动学模型,对机器人的头部姿态进行分析。假设机器人头部视频采集舱在位置变化过程中,颈部的柔性连续体发生弯曲曲率相等的变化[20],此时的钢丝绳为等曲率的曲线,机器人的运动学分析可以分为3个空间的两个映射关系分析[21],分别是驱动空间与虚拟关节空间的映射关系分析和任务空间与虚拟关节空间的映射关系分析,这3个空间的相互关系如图2所示。

图2 空间映射关系

2.1 正运动学分析

通过上述对机器人建模的相关分析,下面简化机器人的头部结构来设计相应的虚拟关节,从而进行相应的运动学分析。将机器人的视频采集舱、导向盘、舵机舱简化为圆盘表示,忽略机器人颈部的弹簧和电缆线,并用四根绕圆周均匀分布的钢丝绳连接3个简化圆盘,建立如图3所示的几何模型。

图3 机器人运动学几何模型

在图3中,起始坐标系的原点os设置在舵机舱简化圆盘的圆心处,zs轴垂直于该圆盘平面指向视频采集舱,xs轴与钢丝绳l1相交,ys轴的方向则通过右手法则来判定;目标坐标系的原点ot设置在视频采集舱简化圆盘的圆心处,zt轴垂直于该圆盘平面,xt轴与钢丝绳l1相交,yt轴的方向则通过右手法则来判定。其中,θ为柔性体弯曲自由度的曲率角,ρ为偏转面的曲率半径,φ为机器人头部旋转自由度的旋转角度,此次分析中该实际旋转变量φ可以等效的看成虚拟关节变量,通过θ、ρ、φ这3个虚拟关节变量便可表示出机器人头部的弯曲和偏转状况。

求解机器人头部视频采集舱的位姿问题可以转化为起始坐标系OStart和目标坐标系OTarget之间的齐次变换矩阵问题,需经过三次变换,变换过程如下:

1)将起始坐标系OStart绕zs轴旋转φ角度,该旋转矩阵为:

(1)

其中:sφ指sinφ,cφ表示cosφ。

2)将起始坐标系的原点os延变换(1)旋转后的zs轴平移ρsinθ,然后再沿旋转后的zsxs轴移动ρ(1-cosθ),该平移矩阵为:

(2)

其中:sθ指sinθ,cθ表示cosθ。

3)将变换(2)平移后的坐标系绕ys轴旋转θ角度,得到目标坐标OTarget,该旋转矩阵为:

(3)

通过以上步骤的变换,可得到两坐标系之间的齐次变换矩阵:

(4)

由此可以知晓机器人视频采集舱目标坐标系在机器人舵机舱起始坐标系下的姿态描述,视频采集舱的位置可用三维坐标表示为:

(Px,Py,Pz)=(ρcφ(1-cθ),ρsφ(1-cθ),ρsθ)

(5)

式(5)反映了机器人目标位置与虚拟关节变量之间的关系,也就是上文所提到的任务空间与虚拟关节空间的映射关系分析。

接下来分析驱动空间到虚拟关节空间的映射关系。机器人头部视频采集舱的姿态是依靠前舵机拉动钢丝绳使颈部弯曲,以及后舵机将前面的整体部分进行一定角度的旋转来实现变换,抵达目标位置。其中钢丝绳l1和l3为主驱动绳索,钢丝绳l2和l4为从动绳索,使颈部柔性体的的弯曲变化更平衡稳定,并配合钢丝绳l1和l3的长度变化而变化。设定初始时刻四根钢丝绳的长度为l0,当机器人头部姿态发生变换时,钢丝绳的长度会发生相应的变化,假定长度变化为Δli(i=1,2,3,4),则有当前各钢丝绳长度为:

li=l0-Δli

(6)

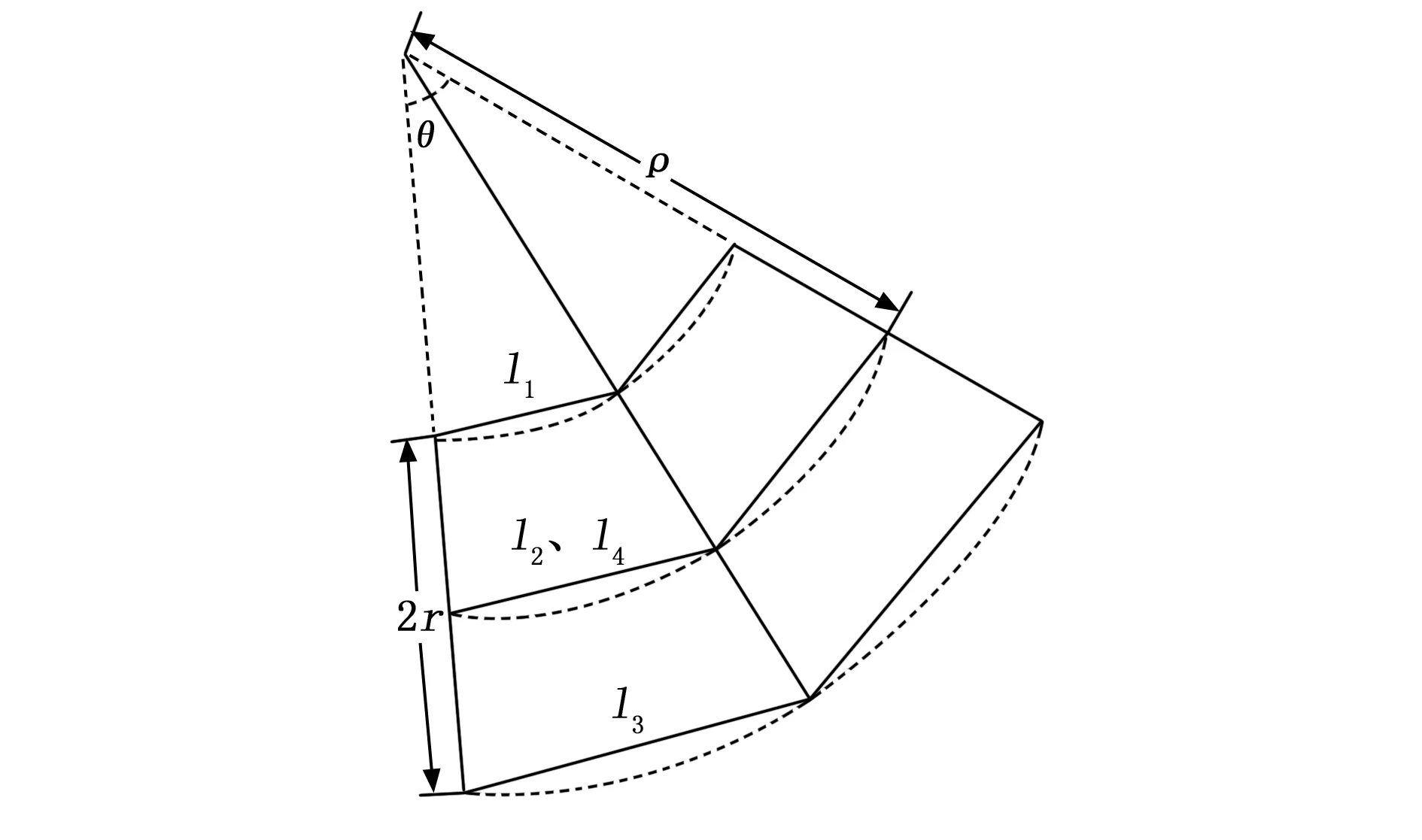

由于颈部柔性体中间存在着导向盘,所以钢丝绳驱动时不会被完全拉直,理想状态下会被导向盘均分成拉直的两部分,所以可得到偏转面的剖面图,如图4所示。

图4 偏转剖面图

由图4中所示的几何关系,可以求出机器人头部当前姿态下的钢丝绳绳长与变量θ、ρ之间的相互关系表达式:

(7)

其中:r为简化圆盘的半径,l2、l4的长度为从动长度,随着l1、l3的长度变化而变化。对式(7)中的式子联立求解,可得出虚拟空间变量θ、ρ与钢丝绳长的关系表达式:

(8)

将式(6)带入式(8)可得虚拟空间变量θ、ρ与钢丝绳初始长度l0、绳长变化量Δli(i=1,2,3,4)、简化圆盘半径r之间的关系表达式:

(9)

机器人头部抵达目标位置需要的旋转角度φ可由人工根据需求直接控制后舵机的转动实现,柔性体弯曲自由度的曲率角θ和偏转面的曲率半径ρ则通过式(9)中的关系式控制前舵机驱动钢丝绳长度变化来实现。求解的关系表达式(9)带入视频采集舱的三维位置坐标表达式(6)中,可得到该位置坐标(Px,Py,Pz)与各驱动变量之间的关系表达式,以上就是机器人头部姿态控制的正运动学分析。

2.2 逆运动学分析

对于已知机器人视频采集舱的目标位置坐标,可以使用几何和代数的方法来进行相关运算,得到任务空间与虚拟关节空间的映射关系。达到空间内某一目标位置P(Px,Py,Pz),需要控制前舵机驱动钢丝绳绳长发生变化,使机器人颈部进行所需角度的弯曲;同时控制后舵机转动,使机器人头部进行所需的φ角度旋转。由前文的正运动学分析可知,将所求得的相应关系表达式进行逆运算,可求解所需的驱动量变化。

在式(6)中,已知(Px,Py,Pz),可求得虚拟关节空间变量与已知坐标量之间的关系表达式:

(10)

接着通过式(6)和式(7)可以得到绳索变化量Δli的表达式:

(11)

由式(10)和式(11)可以得到当机器人视频采集舱达到空间内某一目标位置P(Px,Py,Pz)时,所需要进行的控制操作参数,这就是机器人头部姿态控制的逆运动学分析。

3 机器人头部任务空间

图5 机器人任务空间图

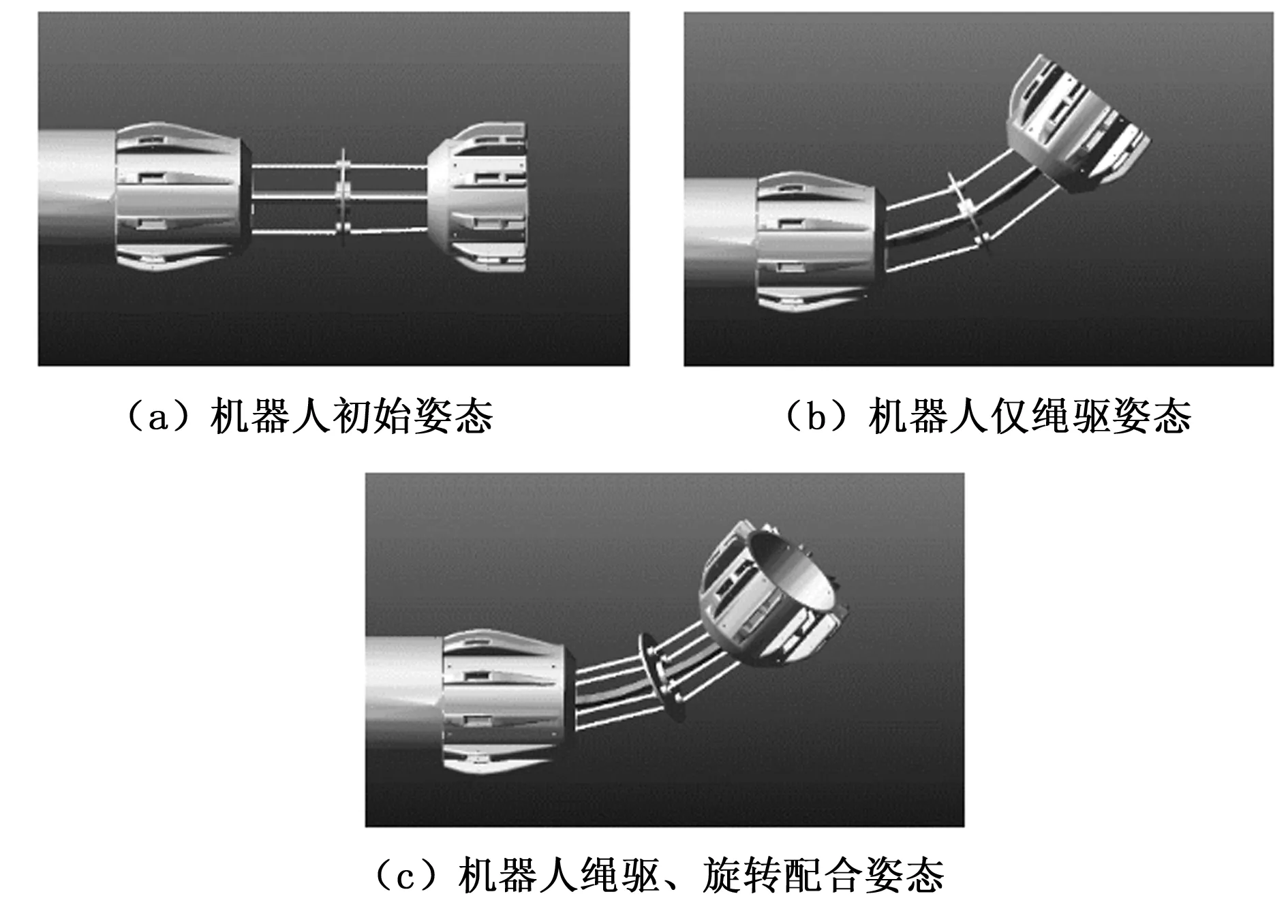

4 运动学仿真

基于Adams仿真软件对设计的虚拟样机模型进行运动学仿真,来验证蛇形管道机器人头部结构设计的稳定性和可行性。首先在Solidworks中绘制机器人的样机模型结构三维图,然后将模型导入Adams仿真软件中,由于机器人的零件结构复杂,所以在仿真过程中对机器人模拟样机进行一定的简化处理,将颈部的弹簧和电缆线用细长圆柱体代替,并转化成变形比例系数为1的柔性体,同时只保留机器人头部动作的主要结构部件进行仿真。在Adams中选择头部视频采集舱的几何中心为全局坐标原点,z轴正方向为舵机舱指向视频采集舱的方向,x轴和y轴分别穿过钢丝绳垂直分布。设置完坐标系后对样机模型添加约束、运动关节和驱动,此次仿真设置的绳驱速度为15 mm/s,旋转速度为5 d/s,仿真时间为10 s,实际仿真效果如图6所示。

图6 仿真效果图

机器人头部视频采集舱到达目标位置需要前舵机进行绳驱和后舵机进行旋转的配合动作来完成,这里对单独的绳驱动作以及绳驱与舵机旋转同时动作分别进行了仿真,得到了相应的目标位置坐标变化曲线,如图7所示。

图7 机器人目标位置坐标变化曲线

由图7中(a)曲线变化可知,单独绳驱动作时,所取目标位置的y、z坐标都在稳定变化,变化的速度取决于仿真中设置的驱动值大小,这一点与理论上结果一致;x坐标值理论上应该不发生变化,图中出现了0~5 mm的误差,此误差在机器人管道工作的操作要求精度下是可以接受的,因此可以忽略。图7中(b)曲线为绳驱与旋转同时动作时所取目标位置的坐标变化曲线,由图可以看出曲线值变化平滑稳定,没有明显的跳变情况,且变化趋势与理论结果一致,由此可以进一步验证此结构设计的稳定性和可行性。

5 结束语

1)设计了一种适用于小口径带压供水管网的蛇形管道机器人头部结构,该结构不仅体积小、结构简单、柔韧性高、有着良好的防水抗压效果,且结合了连续体机器人绳驱柔性体的特点,使得机器人在管道中的姿态变化更加灵活,有着广阔的任务空间,能够实现在带压供水管道中的自由移动,完成检测任务。

2)使用等效D-H法对机器人头部结构进行运动学模型的建立,分析驱动空间、虚拟关节空间和任务空间之间的映射关系,计算出其正、逆解析表达式,然后使用蒙特卡罗法在Matlab中绘制该机器人头部的任务空间,验证了该任务空间具有广阔性。

3)取机器人机械结构的主要动作结构部件,在Adams软件中建立虚拟样机模型并进行运动仿真,得到机器人头部姿态变化的效果图和目标位置坐标变化曲线,仿真结果验证了此机器人头部结构设计方案的稳定性和可行性。