基于AI深度学习的机器人碰撞预估计控制器设计

王 敏

(陕西邮电职业技术学院,陕西 咸阳 712000)

0 引言

机械自动化进程不断加快,工业生产过程中的各种设备也在不断更新,很多行业已经实现从手工作业到智能化作业的转换。在工业制造过程中,智能机器的工作效率高于人工工作形式,机器人能够精确地接收指令,实现自动化,具有高度的智能性和高效性。

AI深度学习是结合人工智能与深度学习思想的应用技术,可以在分析样本数据内在规律与表示层次的同时,提出更加智能化的处理方法。深度学习技术是在传统机器学习理论基础上,衍生出来的新型应用技术,其应用目标在于为人工智能技术服务,可以通过分析文字、图片、视频、音频等信息的方式,挖掘待学习的数据样本,再借助计算机网络或其他设备结构,实现对潜在信息的处理[1-2]。然而单纯的人工智能和深度学习都不足以保证机器能够像人一样具有学习或是分析的能力,这也直接导致了误差学习行为的出现。AI深度学习技术的出现,将AI技术、深度学习技术结合起来,既实现了对数据样本的挖掘与处理,也可以确保机器能够具有与人类似的学习能力。

随着工业机器人的不断发展,如何避免运动碰撞,从而延长机器零件的使用寿命成为了一项亟待解决的问题。随着机器人工业的不断发展,如何避免运动碰撞,从而延长机器零件的使用寿命成为了一项亟待解决的问题。文献[3]提出基于ARM+DSP和视觉传感器的控制系统。以视觉体系为基础,利用MatLab 7.0软件模拟机器人运动行为,又通过全面规划避障路径的方式,确定在发生碰撞时,障碍物与机器人实际碰撞部位的具体接触面积。文献[4]提出基于EtherCAT总线的控制系统.首先联合工控PC机、AM4377设备和EtherCAT主站,建立了硬件平台结构,然后又借助Windows系统开发人机交互模式,最后经由“Linux+XenomAI”双模式平台,输出核心控制指令。

上述两种系统可以有效控制机器人运动速率,从而使碰撞过程中的力学作用效果不至于太过明显,然而却不能有效控制机器人与障碍物碰撞部位的接触面积,很难保证机器零件不受到磨损影响。针对上述情况,设计基于AI深度学习的机器人碰撞预估计控制器,并通过对比实验的方式,突出该系统的实用性价值。

1 预估计控制器整体结构设计

预估计控制器整体结构的设计以主控板电路为基础,借助伺服电机设备,对运动控制器与 PC感应装置进行直接调度,本章节将针对相关设备元件之间的连接方式展开深入分析。

1.1 主控板电路

预估计控制器的主控板电路由人机交互电路、串口通信电路两部分组成,前者提供伺服电机与运动控制器连接所需的直流电信号,后者提供 PC感应装置与核心控制主机连接所需的交流电信号。

1)人机交互电路:

人机交互电路具有较强的电量互感能力,可以将+VDD端输入的高压交流电转换成与之传输功率完全相同的低压直流电,并可以借助SG设备与DG设备,将这些电量信号按需分配至下架用电元件之中[5]。所谓人机交互就是指机器人与电动机设备之间的电量交互关系,对于机器人碰撞预估计控制器而言,人机交互电路的存在能够避免电流、电压负载量过大情况的出现,且由电路内包含一个PC7/SCLK设备,未被完全利用的电量信号可被暂时存储起来,不但节约了大量的电信号,也可以避免信号传输功率不平均情况的出现。分布于PC7/SCLK设备左端电阻的数值水平不完全相等,其中阻值水平较高的电阻负责承担高压传输电流,阻值水平较低的电阻负责承担低压传输电流,一般情况下,二者不会同时接入人机交互电路中,故而电路体系内电量传输信号不会出现混乱分配的情况,这也是机器人碰撞预估计控制器运转过程中始终能够得到良好电量供应的主要原因[6]。具体的人机交互电路连接结构如图1所示。

图1 人机交互电路示意图

SG设备、DG设备同属于变频调节装置,但两者的工作模式完全相反,SG设备负责将交流信号拆分成直流信号,DG设备负责将未被消耗的直流信号整合成交流信号,从而避免了电量资源的浪费。

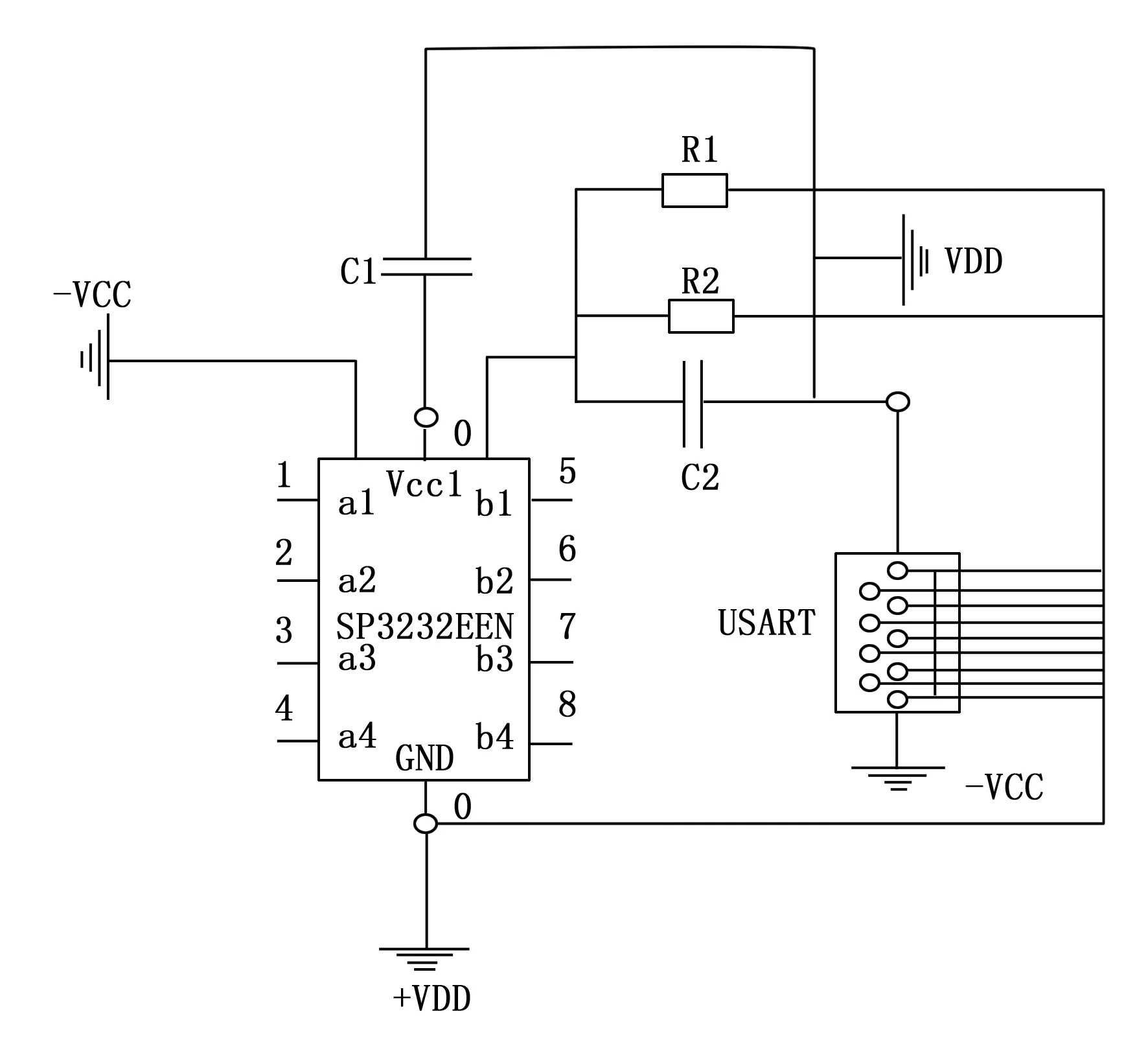

2)串口通信电路:

串口通信电路负责输出交流电信号,以供核心控制主机与PC感应装置的应用,该结构对人机交互电路输出的直流电量信号进行二次处理,直至信号属性被恢复为交流状态,但其输出频率则会明显低于外接电源设备的初始输出标准[7]。SP3232EEN设备包含多个外部负载结构,允许多个交流电量的同时接入,可以在单位时间内,快速完成对电量信号的转换处理。USART设备是具有多线路整合能力的变电装置,且经其整合处理后,传输信号的带电量得到累计,对于机器人碰撞预估计控制器而言,执行控制指令时,可供选择信号的总量增大,非可控行为的出现几率也就明显减小。具体的电路连接结构如图2所示。

图2 串口通信电路示意图

由于电路内同时负载两个+VDD端口与两个-VCC端口,所以电量信号的传输通路不唯一,机器人碰撞预估计控制器设备在运行过程中不会出现电量供应受阻的情况[8]。

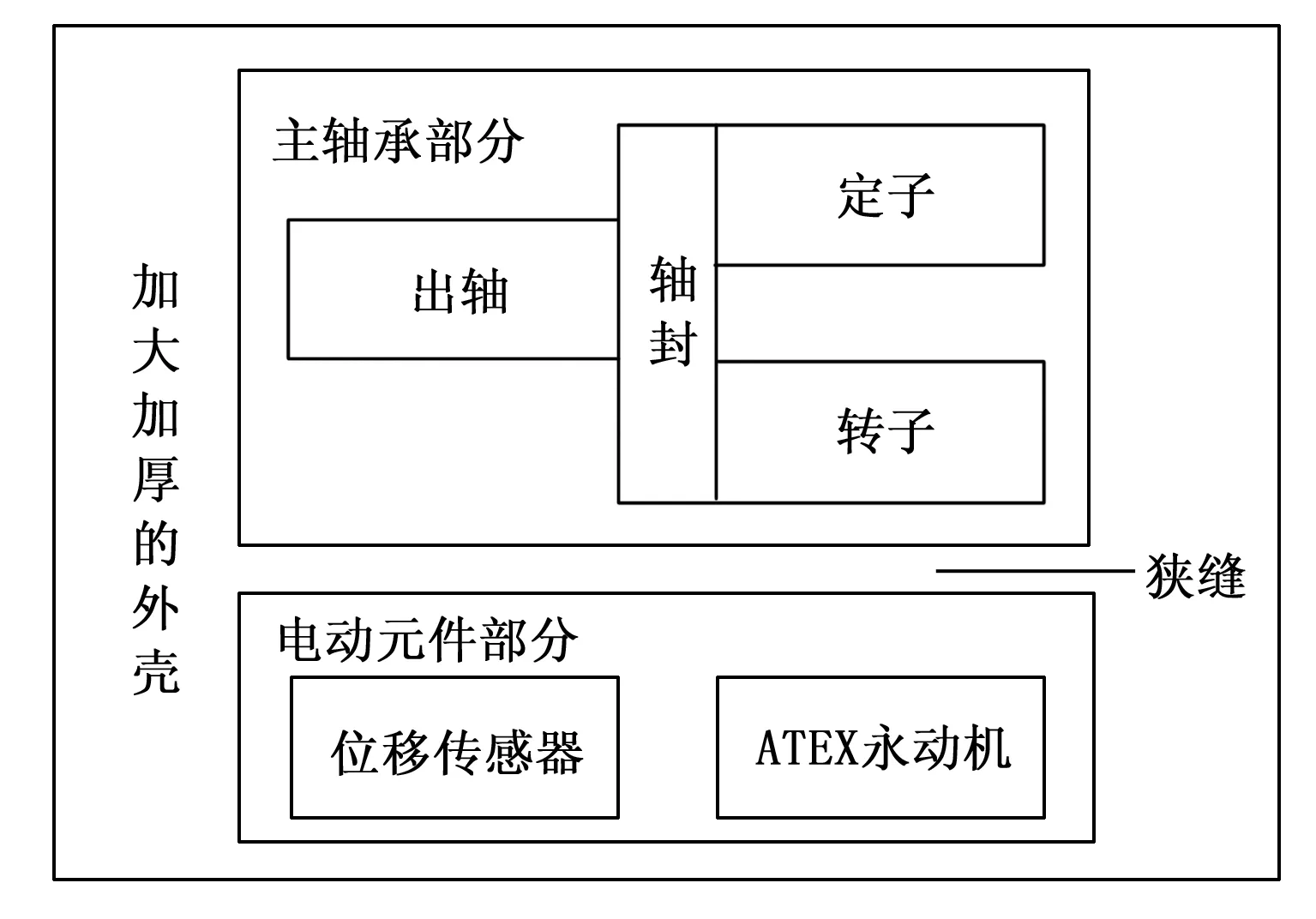

1.2 伺服电机设备

伺服电机设备作为人机交互电路、串口通信电路的下级负载元件,由主轴承、电动元件两部分组成。为避免机器人碰撞预估计控制器外表面带电,在主轴承元件、电动元件外部设置加大加厚的塑料外壳,一方面为内部结构提供保护,另一方面也起到隔绝电流的作用。主轴承部分包括一个出轴、一个轴封、一个定子和一个转子[9]。其中,轴封外表面远大于出轴结构,后者具有自动旋转的能力,且在其转动过程中会产生大量的直流电信号,这些电信号可供机器人碰撞预估计控制器元件直接利用,以使其完成整个运动流程。定子、转子是两个完全固定的设备元件,前者只能暂时承载电流信号,后者则可以根据电流信号强度,对轴封设备与出轴元件之间的连接紧密程度进行调节[10]。伺服电机设备的结构简图如图3所示。

图3 伺服电机设备的结构简图

主轴承部分、电动元件部分之间留有狭缝,当伺服电机设备所提供电流信号过多时,塑料外壳可能会在电流同化作用下,呈现带电状态,而狭缝结构则可以在临界带电情况下,将多余电流信号导出,以维持塑料外壳的绝缘属性。

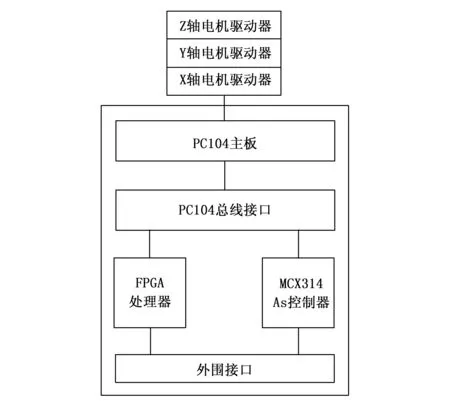

1.3 运动控制器

运动控制器提供机器人碰撞预估计控制器运行所需的动力信号,可以同时驱动X轴、Y轴、Z轴3个方向上的电机动力装置,从而使得控制器元件具有全方位运动的能力,结构模型如图4所示。

图4 运动控制器连接结构

三轴电机驱动器同时控制PC104主板。当X轴驱动器作用效应较为明显时,机器人碰撞预估计控制器保持横向运动状态,PC104总线接口输出横向运动的指令,伺服电机设备所输出电量信号也就更趋近于横轴位置[11-12];当Y轴驱动器作用效应较为明显时,机器人碰撞预估计控制器保持纵向运动状态,PC104总线接口输出纵向运动的指令,伺服电机设备所输出电量信号也就更趋近于纵轴位置;当Z轴驱动器作用效应较为明显时,机器人碰撞预估计控制器保持转环式运动状态,PC104总线接口输出转环式运动的执行指令,伺服电机设备当前情况下会输出大量的电压与电流信号,但由于转环式运动不具有明显方向性,所以这些信号也就不会呈现出方向性堆积的表现特征。

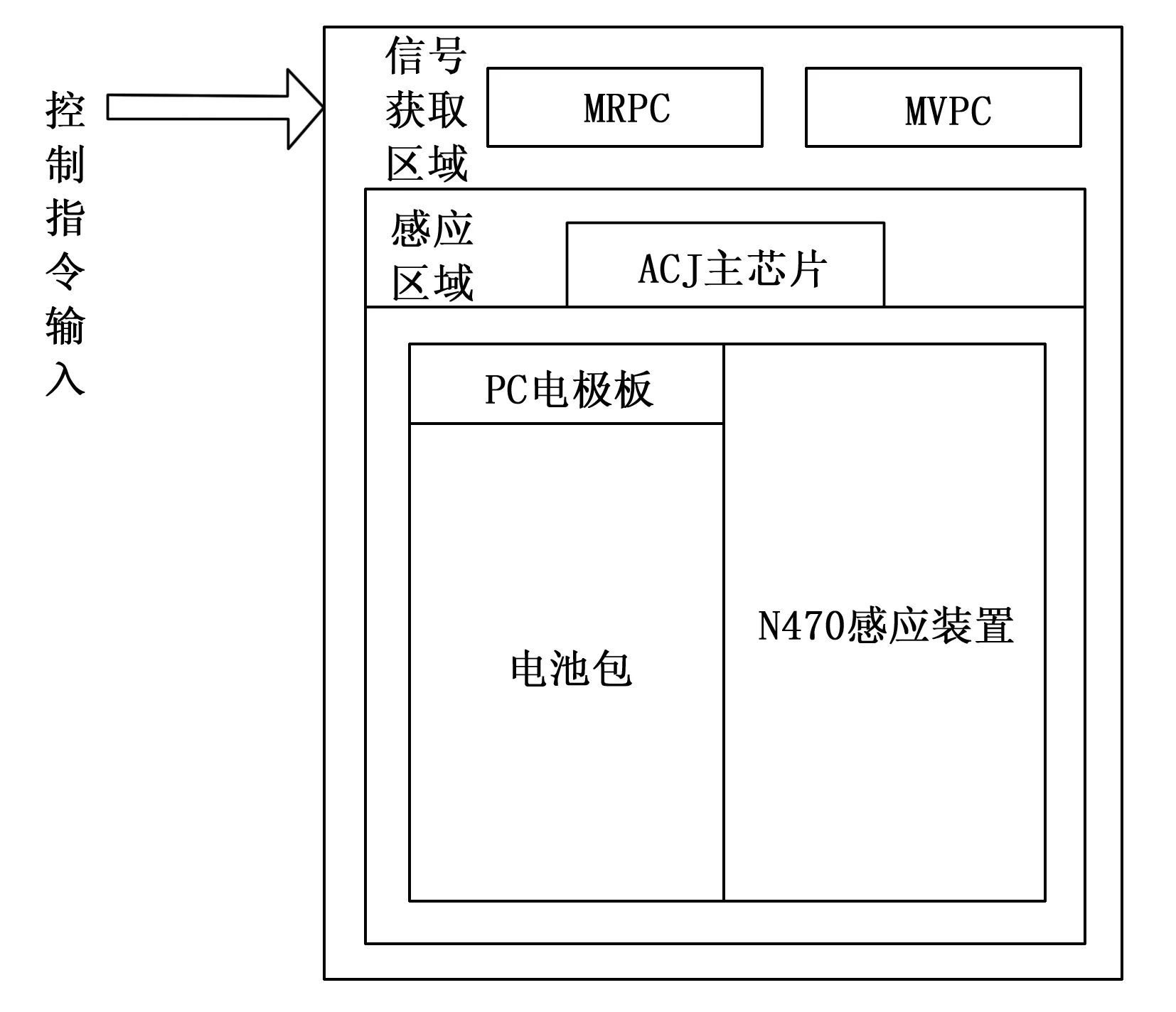

1.4 PC感应装置

PC感应装置负责处理机器人碰撞预估计控制器运行过程中可能出现的指令程序,由信号获取子模块、核心感应子模块两部分组成,可以根据运动控制器元件的运行特点,更改机器人运动曲线,从而避免机器人设备与外部障碍物发生严重碰撞行为,达到延长机器零件使用寿命的目的[13]。控制指令输入位置为信号获取区域,MRPC端口、MVPC端口同时获取指令文件进行服务,前者主要负责判断机器人当前所处运动位置,后者则负责判断障碍物节点与机器人节点之间的具体间隔距离。完成处理的指令文件经由ACJ主芯片进入N470感应装置之中。ACJ主芯片具有较强的信息预处理能力,可以根据反馈信息实现对指令执行步长的估计,从而避免电量信号发生冗余现象。PC电极板、电池包负责存储主控板电路、伺服电机设备输出的电量信号,并可以根据机器人碰撞行为的可能表现强度,完成对电量信号的按需分配[14]。PC感应装置连接简图如图5所示。

图5 PC感应装置应用原理

为避免PC感应装置出现不及时响应的情况,指令程序信息的传输方向只能由信号获取区域指向核心感应区域。

2 目标对象检测

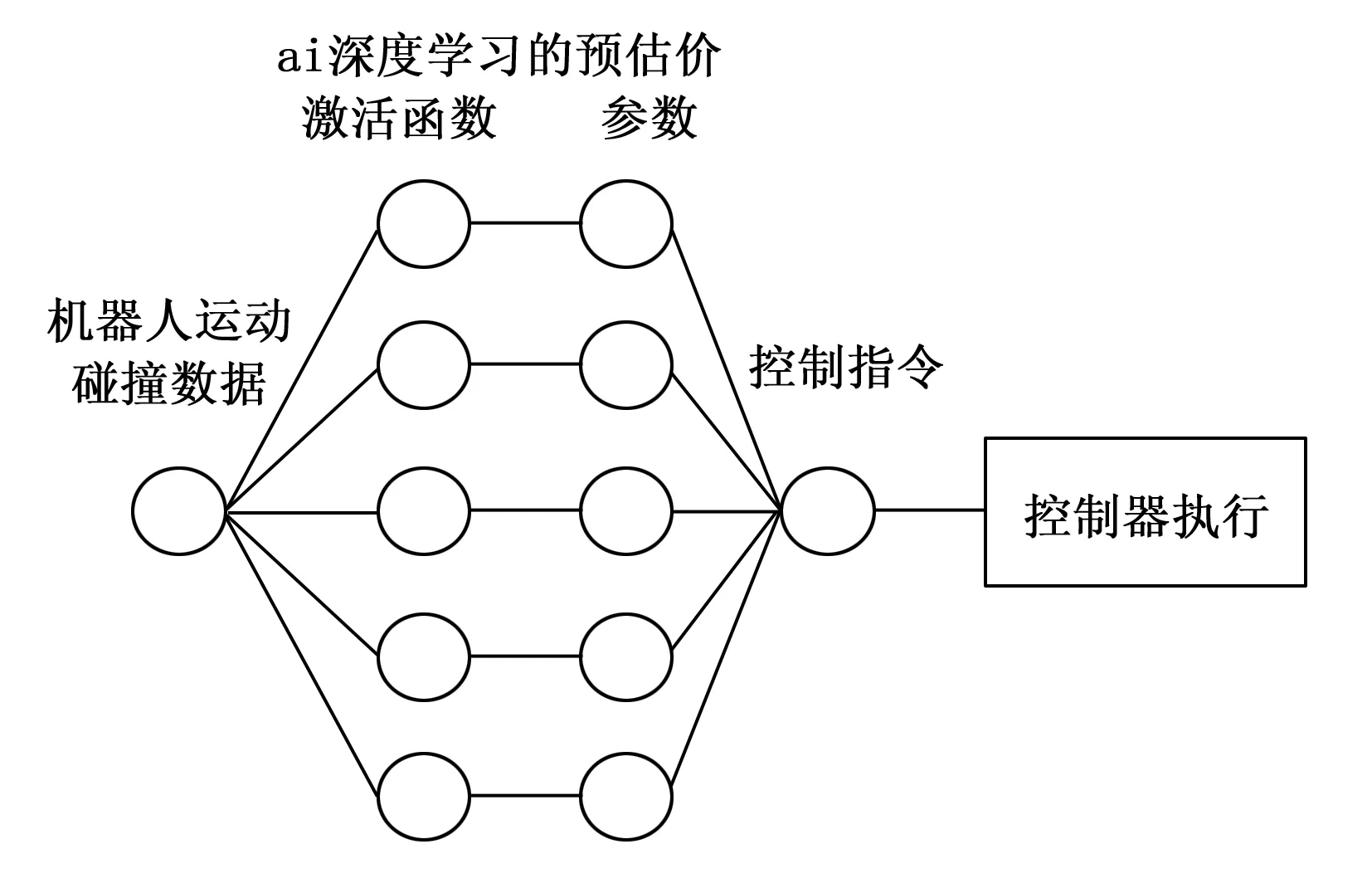

机器人碰撞预估计控制器对于目标对象的检测,需在PyTorch深度学习框架的基础上,推导激活函数,并根据预估计参数取值范围,实现对障碍物目标的精准定位。

2.1 PyTorch深度学习框架

PyTorch架构是实现AI深度学习技术的基础,可以针对机器人运动碰撞数据进行定向提取,并借助激活函数条件,确定预估计参数的取值范围,以便于主机元件制定可供控制器元件直接执行的控制指令程序。PyTorch是一个保持开源状态的机器学习库结构,能够长期存储算法执行所需的数据信息参量,可以按照函数表达式的具体制定要求,更改信息与信息之间的映射关系,从而在保证主机运行速率的同时,准确求解指标参量的具体数值[15-16]。对于AI深度学习理论而言,PyTorch架构的目的是根据已获取的机器人运动碰撞数据,求解得到准确的预估计参数,并通过执行指令的程序,确定控制器设备的实际运动趋势,从而使得主机元件能够准确掌握机器人碰撞预估计控制器的运行能力。PyTorch深度学习框架的定义形式如图6所示。

图6 AI深度学习技术的PyTorch架构

PyTorch框架对于机器人运动碰撞数据的存储能力并不能达到无穷大,因此利用AI深度学习技术提取数据样本时应满足如下表达式:

(1)

2.2 激活函数

激活函数就是遵循AI技术与深度学习技术推导出的机器人运动碰撞数据标准取值表达式,在PyTorch架构体系中,该项函数条件决定了主机元件对于预估计参数的求解能力,对于控制器设备而言,激活函数所包含的定义条件越完善,其在执行控制程序指令时可能出现碰撞运动行为的几率就越小[17-18]。完整的函数求解流程包含如下几个环节。

1)激活系数:

激活系数决定了PyTorch架构对于机器人运动碰撞数据的处理标准,定义式为:

Z=αb+δ2

(2)

其中,α表示偏向度指标,b表示数据传输周期,δ表示数据处理参数。

2)值域指标:

值域指标可以理解为机器人运动碰撞数据的取值范围,其求解结果与PyTorch框架对于数据样本的承载能力直接相关,定义式如下:

(3)

3)激活函数标准定义式:

(4)

导向量取值等于零表示PyTorch架构未对机器人运动碰撞数据进行取值,但预估计控制器元件的设计默认碰撞行为存在,所以公式4)中β≠0的不等式条件恒成立。

2.3 预估计参数

预估计参数是主机元件综合PyTorch架构存储能力、激活函数条件所得到的数据处理结果,基于AI深度学习设计控制器元件时,为避免对机器人运动碰撞数据进行重复处理,应将预估计参数取值控制在低水平状态[19]。所谓预估计就是指在正式执行控制程序指令时所得到的数据样本判别条件,具有一定的不确定性,但由于控制器设备的运动行为没有明显方向性,所以这种不确定因素也并不会影响主机元件对机器人运动碰撞数据的处理结果[20]。设φ表示基础判别参数,φ表示机器人运动碰撞数据预处理权限,sφ表示与φ参数对应的数据样本取值,sφ-1表示与φ-1参数对应的数据样本取值,联立公式(4),推导预估计参数求解表达式为:

表达式取值小于零,表示PyTorch架构当前所存储机器人运动碰撞数据总量过大,此时需调整数据样本取值,滤除冗余数据,使激活函数求解结果满足精准调试控制器设备的应用需求。

3 机器人防碰撞运动路径规划

在AI深度学习算法的基础上,分别求解力矩控制条件与碰撞强度指标,实现对机器人碰撞预估计控制器运动路径的精准规划。

3.1 力矩控制条件

(6)

如果最远端力学作用距离、最近端力学作用距离没有明显数值差,则表示碰撞区域的相互作用面积较小,为保证力矩控制条件求解结果的精确性,可以求解上述两项物理指标的平均值作为实际计算参数[22]。

3.2 碰撞强度

碰撞强度就是指单位作用区域内,外力碰撞作用的表现强度,受到接触区域面积的直接影响。强度水平较低,表示当前碰撞力度不会对机器零件造成损坏,但为提升控制器设备的应用能力,在设计过程中,可适当增大碰撞强度指标的求解结果[23-24]。对于碰撞强度指标的求解满足公式(7)。

(7)

其中,y表示弹性碰撞系数,λ表示运动曲线规划系数,κ表示接触区域评级标准,q′表示单位接触区域内的碰撞力学作用系数。根据碰撞强度求解结果,规划机器人防碰撞运动路径,控制单位面积上的外部力学负载作用,降低机器人碰撞作用力。

4 实验分析

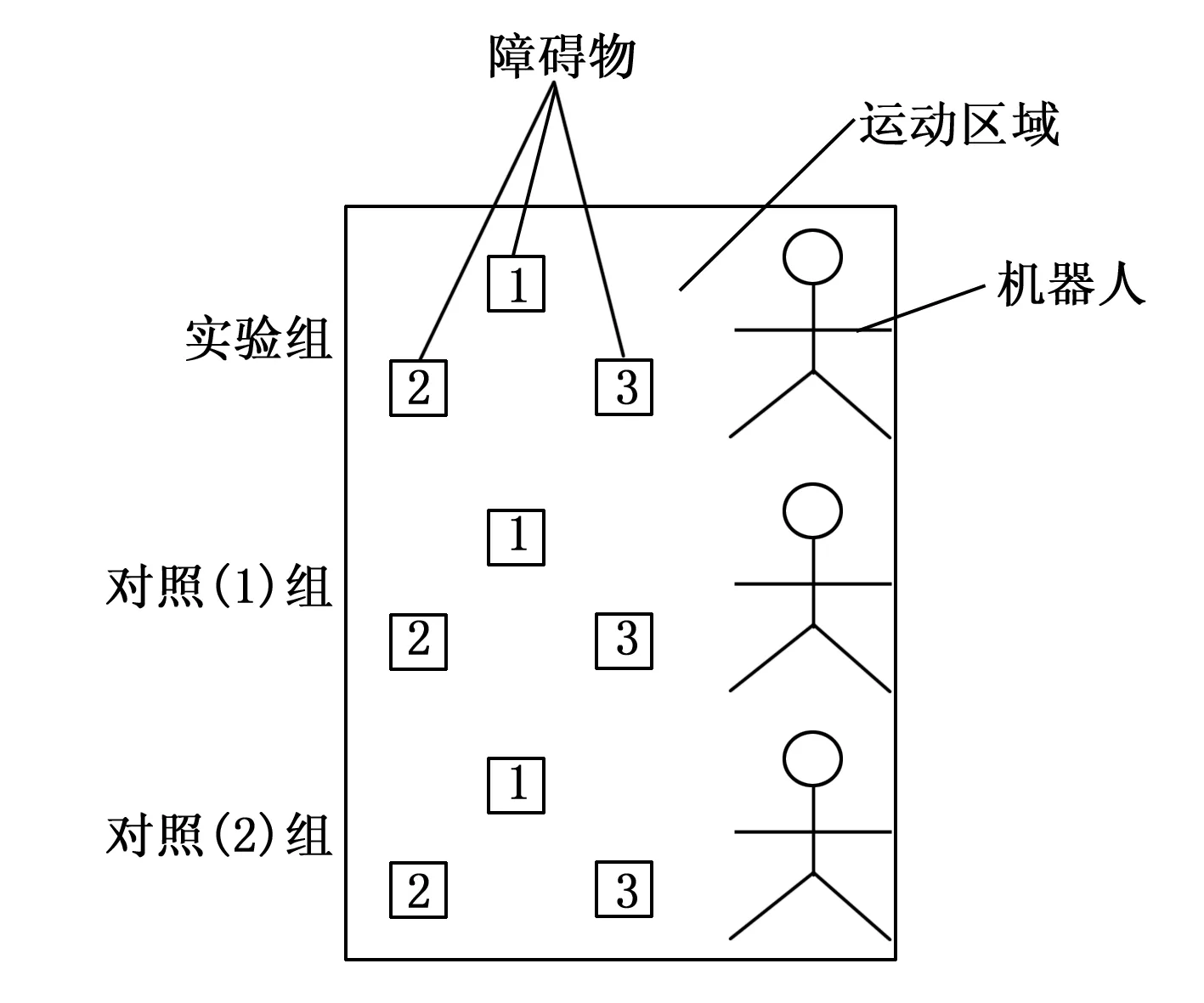

本次实验为验证基于AI深度学习的机器人碰撞预估计控制器的有效性,以基于ARM+DSP和视觉传感器的控制系统(文献[3]方法)、基于EtherCAT总线控制系统(文献[4]方法)作为实验对比方法,针对因碰撞作用力所带来的机器零件损坏问题进行研究。

4.1 实验原理

选择T9Power3D型全自动机器人作为实验对象,将3种不同的控制器执行程序输入Windows主机之中,其中实验组程序采取基于AI深度学习算法的编码原则,将伺服电机设备、运动控制器、PC感应装置通过人机交互电路与串口通信电路相连,根据PyTorch深度学习框架实现对目标机器人对象的检测。通过力矩控制条件表达式规划机器人的运动路径,实现机器人碰撞预估计控制器设计。对照(1)组程序采取基于ARM+DSP和视觉传感器算法的编码原则,对照(2)组采取基于EtherCAT算法的编码原则,分别将三组机器人置于相同的实验环境中,如图7所示,记录在其他实验条件保持一致的情况下,机器人与障碍物碰撞部位接触面积的具体数值。

图7 实验原理简图

机器人在运动区域内保持自主行进状态,3个障碍物所处位置在实验过程中不会发生变化,所采用的控制器元件从开始运行直至实验结束,其对于机器人与障碍物之间碰撞行为发生几率的预测能力始终恒定,本次实验默认不考虑其他外界干扰因素。

对于T9Power3D型全自动机器人而言,其在运动过程中与障碍物之间碰撞行为的表现强度可以用碰撞部位接触面积来表示。根据公式:

F=μ×ΔR

(8)

可知,摩擦系数(μ)取值保持不变的情况下,碰撞部位接触面积(ΔR)数值越大,力学作用强度(F)的计算数值就越大。本次实验所选用障碍物最大面积为0.5 m2,规定:发生碰撞行为时,机器人与障碍物碰撞部位接触面积小于最大面积的50%,可认为当前情况下,碰撞作用力可控,机器零件不会出现损坏。

4.2 结果分析

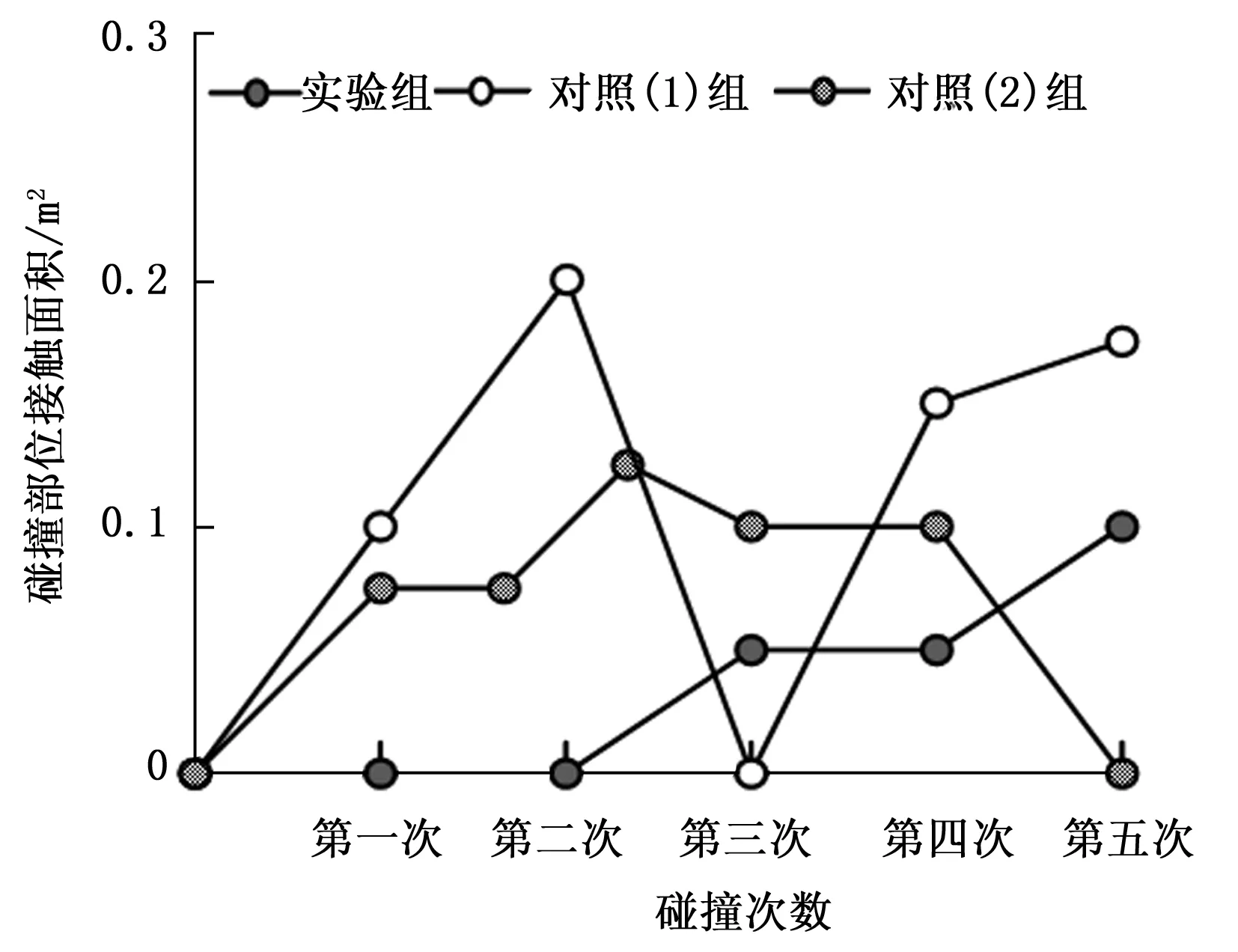

分别针对3个不同的障碍物对象进行实验,具体实验结果如图8所示。

图8 碰撞部位接触面积(1)

分析图8可知,实验过程中,实验组出现了2次不碰撞行为,对照(1)组、对照(2)组都出现1次不碰撞行为;发生碰撞时,实验组碰撞部位接触面积最大值仅为0.1 m2,小于对照组实验数值。

分析图9可知,实验组又出现了2次不碰撞行为,对照(1)组没有出现不碰撞行为,对照(2)组出现了1次不碰撞行为;发生碰撞时,实验组碰撞部位接触面积最大值为0.13 m2,依然小于对照组实验数值。

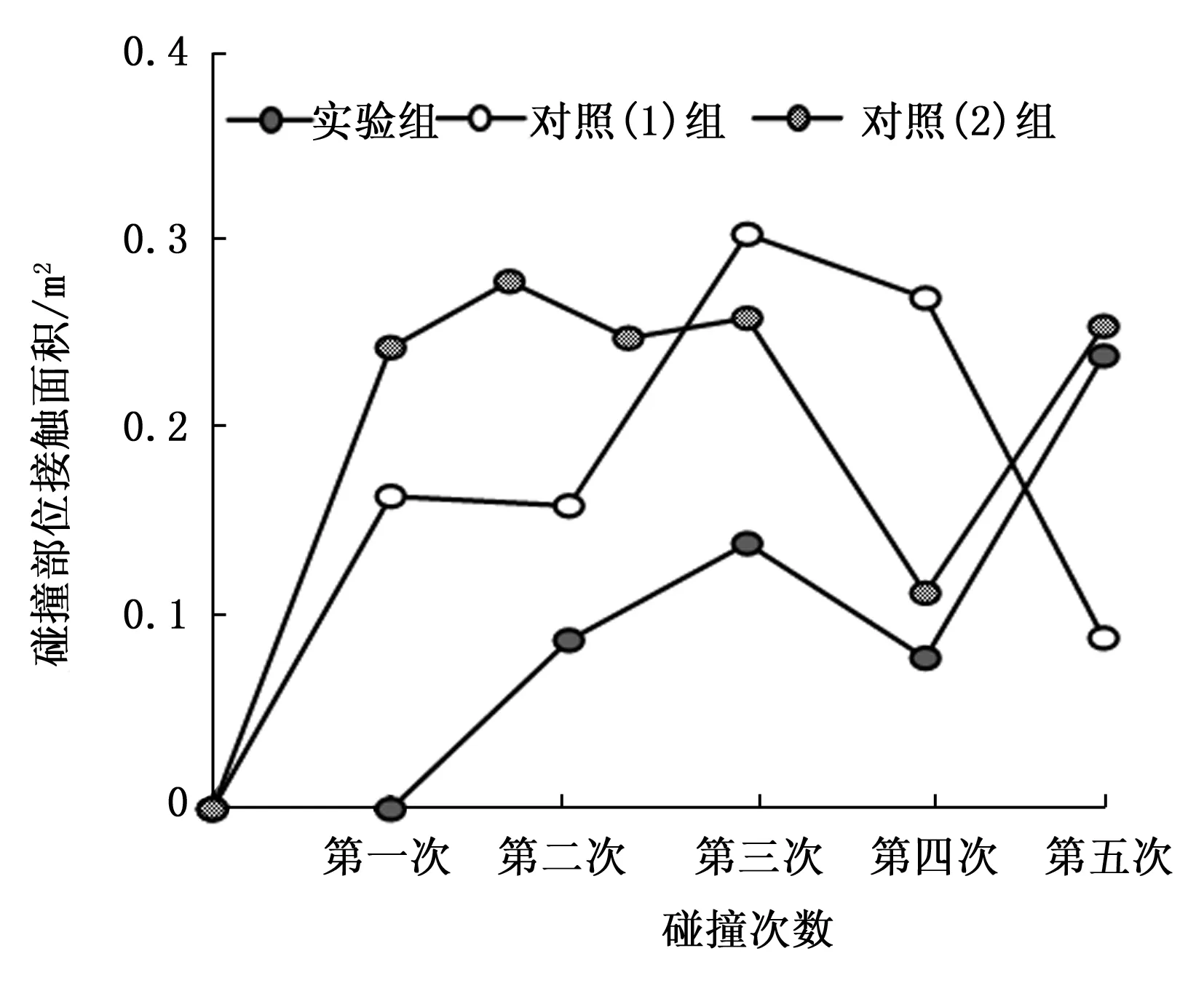

分析图10可知,实验组仅出现了1次不碰撞行为,对照(1)组、对照(2)组则都没有出现次不碰撞行为;发生碰撞时,实验组碰撞部位接触面积最大值相较图8、图9有一定程度的提升,但也仅能达到0.24 m2,仍然小于对照组实验数值。

图10 碰撞部位接触面积(3)

综上可知本次实验结论如下:

1)基于ARM+DSP和视觉传感器的控制系统、基于EtherCAT总线控制系统对于机器人与障碍物碰撞部位接触面积的控制能力相对较弱,对于碰撞作用力的控制效果也就不能完全满足实际应用需求;

2)基于AI深度学习的机器人碰撞预估计控制器在一定情况下可以避免碰撞行为的出现,对3个不同的障碍物碰撞部位接触面积最大值分别为0.1 m2、0.13 m2、0.24 m2,能够带来较好的碰撞作用力控制效果,可以解决因强烈碰撞而造成的机器零件损坏的问题。

5 结束语

机器人碰撞预估计控制器设备的设计遵循AI深度学习算法,利用主控板电路,调节伺服电机设备、运动控制器等下级应用元件的运行,又根据激活函数条件,确定预估计参数的取值范围,从而在合理控制力矩作用效果的同时,实现对碰撞强度指标的精准求解。与其他类型的控制设备与控制系统相比,AI深度学习算法较好解决了碰撞作用力过大的问题,对于延长机器零件使用寿命可以起到一定的促进性影响作用。