激光摆动焊接工艺参数对不锈钢焊缝成形与气孔率的影响

夏佩云,封小松,王春明,徐程,黄珲,何建利

(1.华中科技大学,武汉,430074;2.上海航天设备制造总厂有限公司,特种焊接技术创新中心,上海,200245)

0 序言

激光焊具有热输入低、能量密度高、焊接变形小和焊接速度快等优点,已经广泛应用于轨道车辆[1]、汽车车体[2]等制造.目前,不锈钢激光焊接成熟的应用主要为板厚为在3 mm 以下的薄板[3-5].对于中厚板不锈钢焊接,激光功率增加,产生的等离子体增多,对激光的产生屏蔽效应增加,小孔与熔池的稳定性变差,因小孔坍塌从而产生气孔增加[4,6-7],熔池流动紊乱形成飞溅增多[8],并且更易出现背面驼峰的问题[9-10].激光摆动焊接最早被Rubben 等人[11]提出用于远程高效焊接.近几年研究发现,摆动激光束可以增加熔池的对流和搅拌作用,可以改善中厚板激光焊缝成形,还可以减少气孔率[8,12-15].目前,激光摆动焊接研究大多集中在铝合金焊接,极少用于不锈钢.对于铝合金的摆动焊接,Lei 等人[16]认为圆形摆动可以获得气孔率极低的焊缝;Ke 等人[17]认为“8”形摆动获得的焊缝气孔率更低.Fetzer 等人[18]认为摆动激光束的匙孔对产生的气泡的再次捕捉是振荡激光束对气孔的抑制主要机理,这无法解释激光不同摆动形式的达到的气孔率抑制效果不同.因此,为了改善中厚不锈钢板焊接成形和气孔率,同时探索不同摆动参数对成形与气孔率的影响机理,针对5 mm 厚不锈钢,采用激光摆动焊接方法,分析了焊接工艺参数、摆动方式和摆动参数对焊接气孔率与成形的影响,获得了不同摆动参数和摆动方式下气孔消除的机制,帮助进一步理解激光摆动焊接过程.

1 试验方法

试验采用IPG YLS-6000 光纤激光器,波长为1 070 nm,激光头型号为IPG D50 Wobble,最大扫描速度为1 000 mm/min,聚焦光斑直径为0.4 mm.试验通过KUKA HR60A 机器人执行焊接过程.

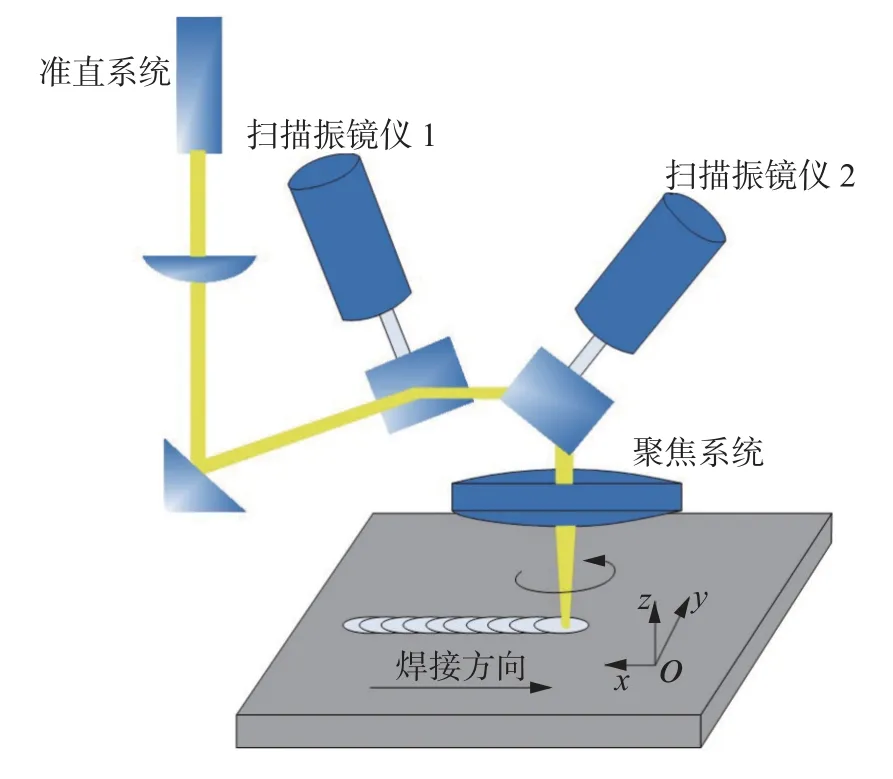

激光摆动焊接方法如图1 所示,激光通过振镜实现x,y方向的摆动,从而获得不同轨迹形式,轨迹形式主要采用图2 所示的4 种摆动轨迹(“∞”、线性、圆形、“8”).

图1 激光摆动焊接示意图Fig.1 Schematic diagram of laser oscillating welding

图2 4 种摆动形式示意图Fig.2 Schematic diagram of 4 kinds of oscillating patterns

试验采用1Cr18Ni9Ti 不锈钢作为母材,尺寸规格为300 mm × 70 mm × 5 mm,焊前状态为固溶,其化学成分如表1 所示.焊接过程中,激光束与试板法向呈10°倾角,保护气体为99.9%的氩气,气体流量为15 L/min,其它工艺参数如表2 所示,共计14 组试验,D1~ D4 组试验分别采用“∞”、线性、圆形、“8” 4 种摆动轨迹.

表1 1Cr18Ni9Ti 不锈钢的化学成分(质量分数,%)Table 1 Chemical composition of 1Cr18Ni9Ti stainless steel

表2 焊接工艺参数Table 2 Welding process parameters

2 结果与讨论

2.1 不同激光功率和焊接速度下焊缝成形与气孔情况

图3 为试样A1,A2,A3 焊缝外观与X 射线检测的气孔情况.所有焊缝中均存在气孔,主要分布于焊缝中央位置,大小不一,具有工艺气孔特征.随着激光功率和焊接速度的增加,气孔尺寸、数量有所减小,气孔间距增大.这是由于高速焊接时小孔膨胀收缩程度减小,稳定性增加[19],减少了熔池液态金属对匙孔的闭合,从而气孔数量更少.

图3 焊缝成形与气孔情况Fig.3 Weld formation and porosity.(a) sample A1;(b)sample A2;(c) sample A3

2.2 摆动幅值对焊缝成形与气孔率的影响

图4 为不同摆动幅值下试样B1,B2 焊缝成形与内部气孔.随着摆动幅值的增加,激光扫描路程增加而使得能量密度降低,焊缝由穿透焊变为非穿透焊,表面飞溅增加,但气孔率有所减小.图5 为不同摆动幅值条件下匙孔-熔池-气泡间相互作用示意图.随着激光摆动幅值的增加,在一定程度的增加了熔池的体积,使得凝固时间延长,加上光束大范围的振荡,更有利于气泡的逸出.但是过大的摆动幅值将显著减小焊接熔深,因此为了兼顾熔深与焊接气孔率,不宜采用过大的摆动幅值.

图4 摆动幅值对焊缝成形和气孔率的影响Fig.4 Effects of oscillating amplitude on weld formation and porosity.(a) oscillating amplitude 0.6 mm;(b)oscillating amplitude 0.3 mm

图5 不同摆动幅值下匙孔-熔池-气泡间相互作用示意图Fig.5 Schematic diagram of keyhole-molten poolbubble interaction with different oscillating amplitude.(a) small oscillating amplitude;(b) large oscillating amplitude

2.3 摆动频率对焊缝成形与气孔率的影响

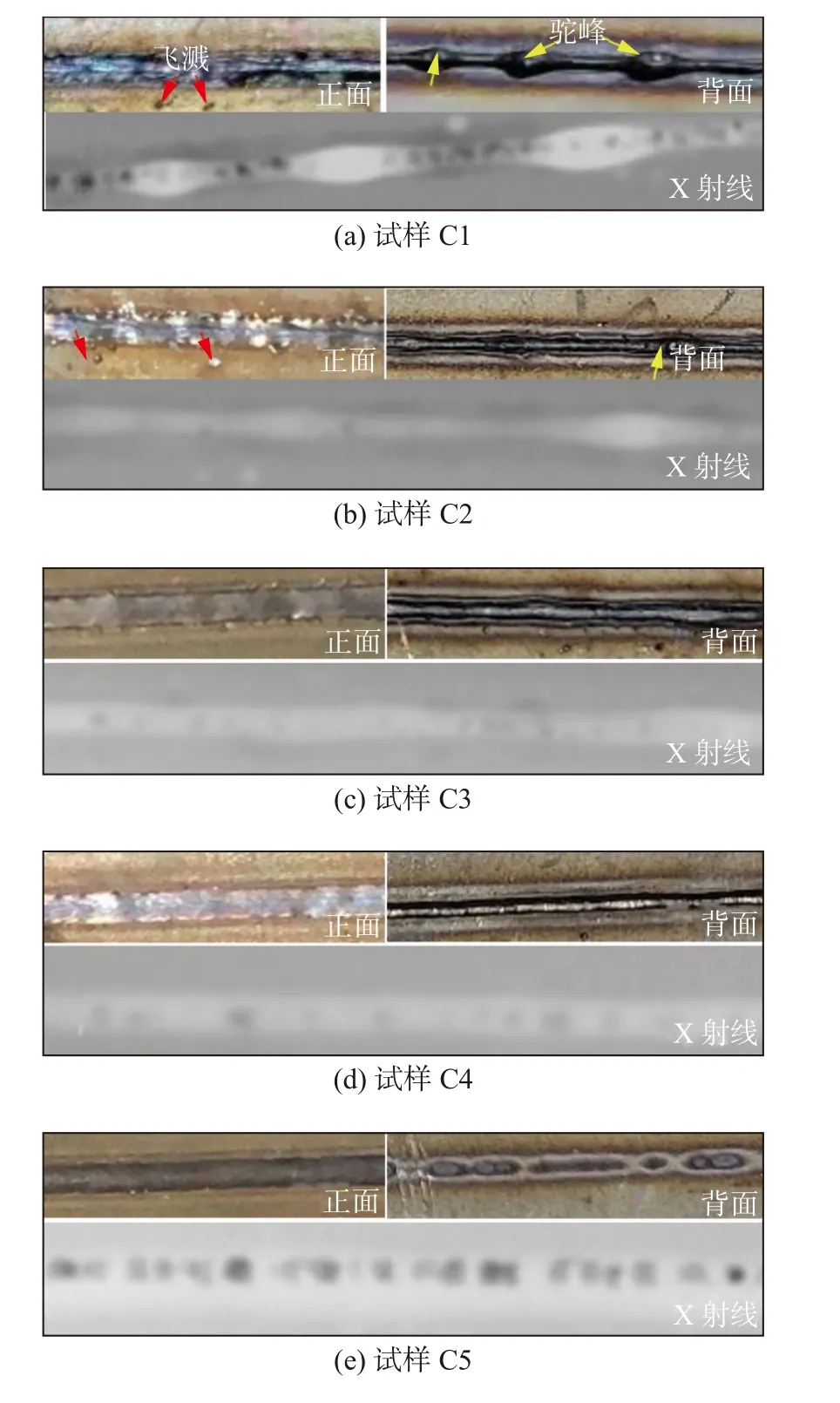

图6 为不同摆动频率下试样C1~ C5 焊缝成形及气孔分布.当摆动频率为80 Hz 时,焊缝正面存在飞溅,背面存在驼峰;当摆动频率为100 Hz 时,焊缝正面依然有少量飞溅咬边,但是背面驼峰已消除;当摆动频率为300~ 500 Hz,焊缝正面成形光滑,无咬边、飞溅.飞溅产生的驱动力来自匙孔局部蒸发反冲压力和高速喷射的蒸汽对孔壁的摩擦力和剪切力[20].焊缝底部驼峰形成的主要原因是匙孔在深度上振荡的不稳定性,使得底部有大量液态金属重力的影响下体积不断增大,最后形成背部驼峰[21].因此,大摆动频率激光匙孔更加稳定,熔池流动更加平稳,在深度方向的振荡也更为平稳,从而改善了飞溅和背面驼峰现象.从焊缝内部气孔情况可知,摆动频率处于100~ 300 Hz,气孔率较低.当摆动频率低于100 Hz 时,匙孔处于不稳定状态,极易因匙孔坍塌而形成气孔,使得气孔率较高.当摆动频率达到500 Hz 时,无论在穿透焊或非穿透焊接模式,气孔率均较高,如图6d 和图6e 所示.焊缝表面成形良好,无飞溅、咬边,在穿透情况下不存在驼峰,匙孔稳定,但气孔率增加.由于气泡的形核不只来源于匙孔坍塌而且还存在其它来源,如保护气体[22].图7 为不同摆动频率条件下匙孔-熔池-气泡相互作用示意图.低频摆动时,气泡的产生来源于匙孔坍塌,来不及逸出形成气孔(图7a).高频摆动时,匙孔更为稳定,气泡来源于被卷入的保护气,随形成的涡流共同运动,难以上浮逸出而形成气孔(图7c).只有当摆动频率存在一定范围内,既可以稳定匙孔,也可以保证气泡的上浮逸出,从而获得较低的气孔率(图7b).

图6 摆动频率对焊缝成形和气孔率的影响Fig.6 Effects of oscillating frequency on weld formation and porosity.(a) sample C1;(b) sample C2;(c)sample C3;(d) sample C4;(e) sample C5

图7 不同摆动频率下匙孔-熔池-气泡相互作用示意图Fig.7 Schematic diagram of keyhole-molten pool-bubble interaction with different oscillating frequencies.(a) small oscillation frequency;(b) medium oscillation frequency;(c) large oscillation frequency

2.4 摆动形式对焊缝成形与气孔率的影响

图8 为试样D1~ D4 焊缝外观与内部气孔情况.“∞”形、线性摆动激光作用的焊缝表面飞溅更多,如图8a 和图8b 所示;圆形、“8”形摆动激光作用的焊缝表面飞溅更少,如图8c 和图8d 所示.线性、“∞”摆动方式不利于匙孔的稳定,这样匙孔容易坍塌成为气泡来源;“8”形、圆形摆动激光匙孔更稳定,由匙孔坍塌引起的气泡来源减少,其气泡主要来源于卷入的保护气.

图8 摆动形式对焊缝成形与气孔率的影响Fig.8 Effects of oscillating form on weld formation and porosity.(a)“∞”;(b) linear;(c) circle;(d) “8”

图9 为不同摆动方式作用焊缝气孔率情况.在匙孔不稳定的情况下,线性摆动激光焊缝气孔率远高于“∞”形摆动激光焊缝的气孔率;在匙孔稳定的情况下,“8”形摆动激光焊缝气孔率要低于圆形摆动激光焊缝气孔率.不锈钢激光焊接熔池中气泡来源于匙孔坍塌引起的气泡和被卷入的保护气,当气泡无法及时逸出被凝固前沿捕捉而形成气孔,因而焊缝气孔率由气泡的产生率和逸出率共同决定.

图9 不同摆动模式下焊缝气孔率Fig.9 Weld porosity with different oscillating mode

图10 为不同摆动方式下匙孔-熔池-气泡相互作用示意图.线性、“∞”形摆动方式由于匙孔坍塌产生的气泡较多,而线性摆动的光束使得熔池横向振荡,驱动熔池向后流动的能力远小于“∞”形摆动焊缝,因此气泡逸出率低,导致形成的气孔率高(图10a 和图10b).圆形、“8”形摆动焊缝匙孔稳定性高,气泡主要来源于卷入的保护气,圆形摆动的光束使得熔池形成涡流流动,包裹了熔池中的气泡,不利于气泡的上浮,因而气孔率高于“8”形摆动(图10c 和图10d).由此可见,线性摆动由于匙孔不稳定气泡产生率更高,逸出率最低,因而气孔率最高约为19.13%.“8”形摆动由于气泡产生率低、逸出率高,因而具有最低的气孔率,焊缝气孔率约为2.94%.

图10 不同摆动方式下匙孔-熔池-气泡间相互作用示意图Fig.10 Schematic diagram of keyhole-molten poolbubble interaction with different oscillating mode.(a) “∞”;(b) linear;(c) circle;(d) “8”

3 结论

(1)采用摆动激光实现了5 mm 厚1Cr18Ni9Ti不锈钢焊接,适当提高焊接速度更利于减少焊缝气孔.在保证焊透的前提下,适当增大摆动幅值有利于减少焊缝气孔.

(2)对于圆形摆动激光频率在100~ 300 Hz 可以兼顾较低气孔率和较好的焊缝成形.过低的摆动频率下因匙孔坍塌导致的气泡产生率更高;高摆动频率下匙孔更为稳定,但会造成熔池涡流流动包裹气孔,使之难以逸出.

(3)线性、“∞”形摆动激光作用的焊缝飞溅大、成形差,“8”形、圆形摆动激光作用的焊缝几乎无飞溅、成形优异.线性激光摆动焊接因匙孔坍塌引起的气泡产生率更高,逸出率最小,气孔率最高约为19.13%.“8”形摆动由于匙孔稳定气泡产生率低,气泡逸出率高,因而具有最低的气孔率约为2.94%.