一种柴油机用液压调速器设计与实现

张邵平, 文李明, 黄念劬

(中船动力研究院有限公司, 上海 201206)

引言

液压调速器[1-2]利用飞锤跟随柴油机曲轴旋转产生的支持力来控制滑阀油口通断,以控制伺服输出油缸运动(即控制滑阀实现液压放大);伺服输出油缸的运动带动燃油喷油泵的调油齿条至不同位置,调节喷油泵的喷油量,从而控制柴油机的转速。因液压调速器输出力矩大、安全与可靠性高、使用寿命长、精度较高等优点,其仍在船用柴油机、发电机上广泛应用。

液压调速器属于机液伺服产品,是一个结构复杂、功能集成度高的零件。国外对于液压调速器的研制起步早,1950年开始设计,1970年形成成熟产品,现已形成了系列化、型谱化产品,满足各种功率柴油机的需求,并占据市场主要份额。相比国外,国内起步晚,经仿制创新设计,形成了小扭矩液压调速器;大功率柴油机用液压调速器仍需进口。目前,国内对于液压调速器的研究仍在持续进行,徐茂等[3]介绍了某型柴油机液压调速器中调速弹簧、飞块、滑阀组件窗口特性等关键环节,并建立了该型液压调速器AMESim模型,进行了仿真分析与试验分析;齐嘉[4]利用机理建模法建立了四冲程用液压调试器的数学模型,用VC++编写了模型计算程序,并进行仿真计算;陈坚[5]根据UG-8液压调速器的结构参数,建立了液压调速器的数学模型,结合柴油机Seiliger模型进行了仿真,并在台架试验进行了验证;宁萍等[6]改进了某型液压调速器中滑阀装置结构上的设计,并进行有限元计算分析,分析结果表明最大应力与应力集中相比原结构明显降低。这些研究对液压调速器的设计提供了重要的参考信息,而对于液压调速器正向设计流程、结构参数的确定没有进行阐述。

有必要基于液压调速器工作原理,系统的对液压调速器的设计流程,结构参数的确定进行探讨,为相关设计与使用提供参考。

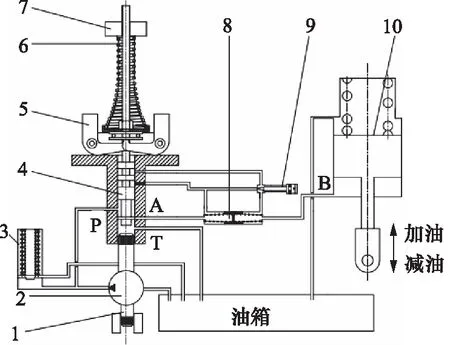

1 工作原理

液压调速器的工作原理如图1所示,柴油机曲轴的旋转带动传动轴1旋转,从而带动液压油泵2的主动齿轮轴旋转,输出压力油,蓄压室3既为压力阀,又储存油压以减小压力脉动;液压油泵的主动齿轮轴带动飞锤5旋转。

1.传动轴 2.液压泵 3.蓄压室 4.控制滑阀 5.飞锤6.调速弹簧 7.速度设定装置 8.补偿装置 9.针阀10.伺服输出油缸

在稳定工况时,速度设定装置7作用于调速弹簧6的弹簧力大小等于飞锤5旋转产生的支持力,且飞锤处于垂直位置,此时,控制滑阀4处于中间位置即油口P与A截止,A与T截止。伺服输出油缸10保持在一个固定位置,柴油机在给定转速下稳定运行。

当增加柴油机转速即增加调速弹簧的弹簧力,或者柴油机负荷增加导致转速变小即飞锤的支持力下降,此时均使调速弹簧的弹簧力大于飞锤的支持力,飞锤向内靠拢,控制滑阀向下移动,P口与A口相通,压力油带动伺服输出油缸向上运动,增加柴油机的燃油喷射量。随着燃油喷射量的增加,柴油机转速上升,飞锤的支持力增加。当飞锤回复到垂直位置时,控制滑阀关闭油口,伺服输出油缸稳定在一个新的位置,柴油机在新的工况下稳定运行。

当减小柴油机转速即减小调速弹簧的弹簧力,或柴油机负荷减小导致转速上升即飞锤支持力增加,这时弹簧力小于飞锤支持力,飞锤向外张开,控制滑阀向上运动,A口与T口相通,伺服油缸在复位弹簧的作用下往下运动,减少柴油机的燃油喷射量,柴油机转速下降。当飞锤支持力与调速弹簧的弹簧力相等,且控制滑阀回到中位,柴油机在新的工况下稳定运行。

由于柴油机惯性的存在,在加减速时,液压调速器输出油缸的停止动作要先于柴油机的转速设定值,才可实现调速系统的稳定。因而在液压调速器还包含瞬时补偿[7](补偿装置8与针阀9)。瞬时补偿在调节稳定后将撤除,如加油时,P口通A口,补偿装置8中的活塞右移,左活塞的缓冲弹簧被释放,右活塞的缓冲弹簧被压缩,因而缓冲活塞左端油压大于缓冲活塞右端油压即A口的油压大于B口,A口与B口的油压同时作用于控制滑阀4上,使其产生一个向上的力,当该力与飞锤的支持力等于调速弹簧力时,控制阀口关闭,伺服输出油缸稳定在一个新的位置,此时如针阀9的开度(即通流面积)调节恰当,A、B口油压的平衡速度与飞锤支持力增加的速度一致,当飞锤支持力刚好等于调速弹簧力时,油压差等于零;同理,减油时,A口通T口,补偿装置8中的活塞左移,左活塞的缓冲弹簧被压缩,右活塞的缓冲弹簧被释放,因而A口的油压小于B口,A口与B口的油压同时作用于控制滑阀4上,使其产生一个向下的力。

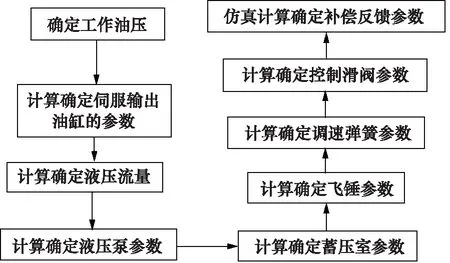

2 液压调速器结构参数计算流程

由液压调速器原理可知,其为多个功能部件高度集成的零件。各个部件的参数相互关联与匹配以实现其功能。其设计过程的流程如图2所示。

图2 设计流程

表1 工作油压

(1) 根据液压调速器的工作能力,选定工作油压。

(2) 计算确定伺服输出油缸参数:

工作容积[8]:

式中, VD—— 伺服输出油缸的工作容积

K —— 储备系数,取1~1.5

T —— 调速器工作能力

p —— 工作油压

伺服输出油缸行程:

式中, H —— 伺服输出油缸行程

(3) 计算确定系统流量:

式中, QH—— 液压泵供油流量

TH—— 充满伺服输出油缸所需的时间,带蓄压室时,取0.5~1.5s,不带带蓄压室时,取0.05~0.1s

(4)

式中, w1—— 主动齿轮的角速度

z1—— 主动齿轮齿数

B —— 齿轮的宽度

Rb—— 主动齿轮的基圆半径

tj—— 基节

R1—— 主动齿轮节圆半径

R2—— 从动齿轮节圆半径

h1—— 主动齿轮齿顶高

h2—— 从动齿轮齿顶高

ε —— 重合度

(5) 计算蓄压室参数:

式中, Va—— 蓄压室工作容积

Da—— 蓄压室活塞直径

s —— 蓄压室活塞行程,Da=(1.2~1.5)s

(6) 计算确定飞锤参数: 将飞锤分解成若干基本几何形状,分别求解各个几何模型的Jx,Jy,Jxy,xc,yc,然后将各块计算结果代数相加,然后代人式(6)[11],求出飞锤的支持力与柴油机转速及飞锤张开角的关系:

(6)

式中, FH—— 飞锤的支持力

r0—— 飞锤摆动中心至飞锤座回转轴的回转半径

m0—— 飞锤质量

Jx—— 飞锤相对于XOZ平面的惯量

Jy—— 飞锤相对于YOZ平面的惯量

Jxy—— 飞锤相对于XOZ和YOZ平面的惯量

xc,yc—— 飞锤重心在坐标轴上的坐标值

α —— 飞锤张开角度

(7) 计算确定调速弹簧参数:按调速弹簧的弹簧力等于飞锤的支持力,计算得出调速弹簧力与变形量的关系式。 根据弹簧形状关系式以及相对应的刚度表达式[12],进行反复迭代得出非线性弹簧结构尺寸。

(8) 计算确定控制滑阀参数:依据上述计算的系统流量,一般按直径取6~10mm、压差取0.2~0.3MPa,由滑阀流量计算公式,计算出阀芯行程。

(9) 仿真计算确定瞬时补偿参数:建立液压调速器模型,含缓冲活塞、缓冲弹簧、针阀模型,通过仿真匹配出最佳参数。

3 模型建立与仿真分析

3.1 主要结构参数计算

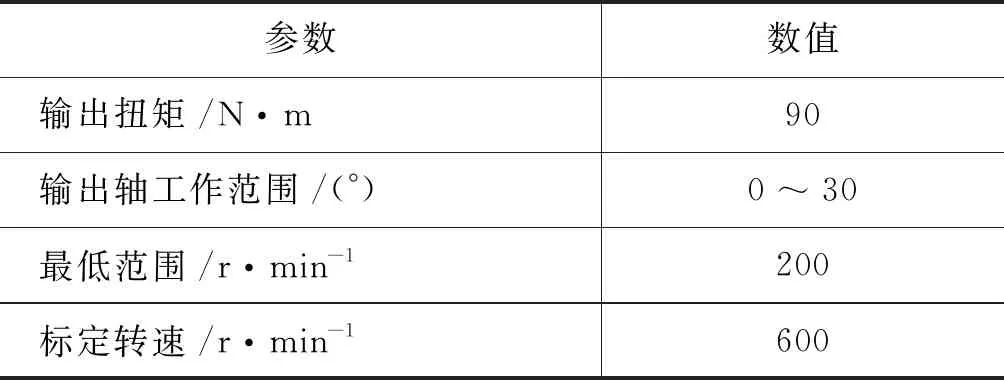

某型柴油机用液压调速器所需的参数如表2所示。

表2 所需参数

按表2计算,可得:

(1) 液压调速器的主要结构参数如表3所示。

表3 主要结构参数

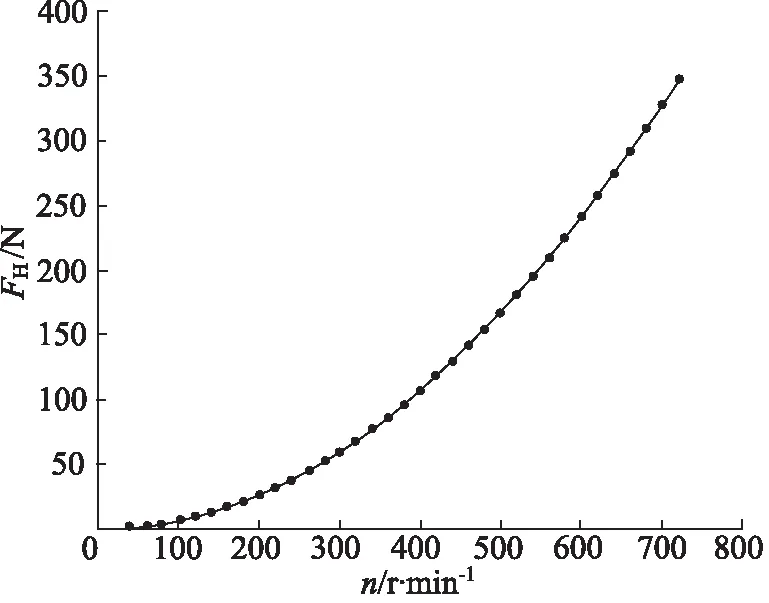

(2) 按式(6)计算飞锤支持力,其与柴油机转速的关系如图3所示。

图3 飞锤支持力-柴油机转速

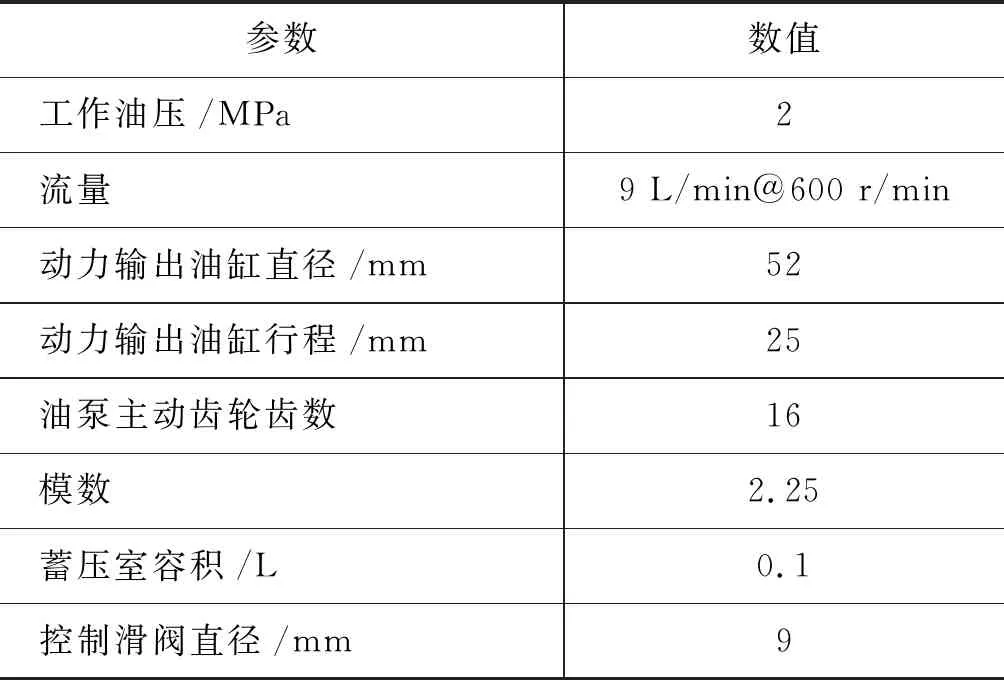

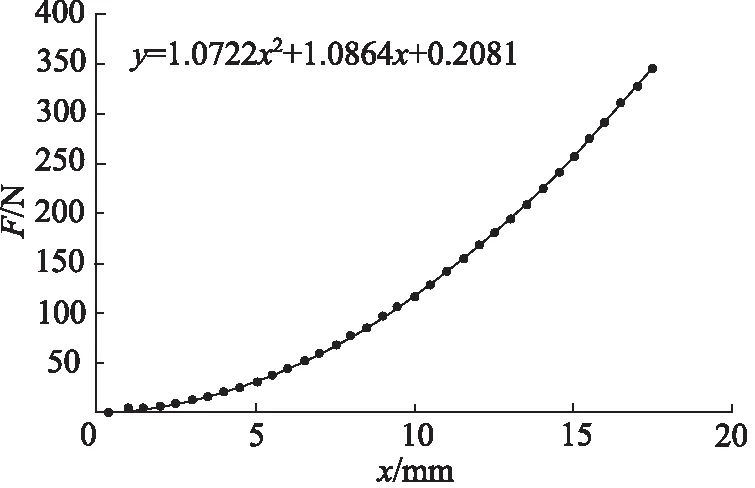

(3) 按调速弹簧的弹簧力等于飞锤的支持力,并选定调速弹簧的变形量,得出调速弹簧力(F)与变形量(x)的曲线如图4所示。

图4 调速弹簧力-变形量

(4) 为尽可能使用较大的调速器输出行程,柴油机转速范围内取伺服输出油缸行程中间约2/3左右即柴油机转速200~600 r/min对应伺服输出油缸行程4~22 mm。

3.2 液压调速器的模型建立

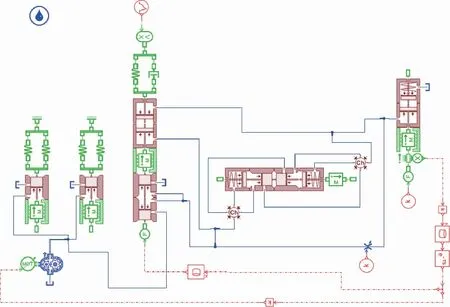

根据液压调试器的工作原理图及计算的结构参数,利用AMESim软件中的Signal,Control库、Mechanical库、Hydraulic库、Hydraulic Component Design库,建立液压调速器模型[13-16],如图5所示。

图5 液压调速器模型

本模型中,将计算得出的调速弹簧力与变形量、飞锤支持力与柴油机转速、伺服输出油缸输出位移与柴油机转速的值以data table的形式来表征。

3.3 仿真分析

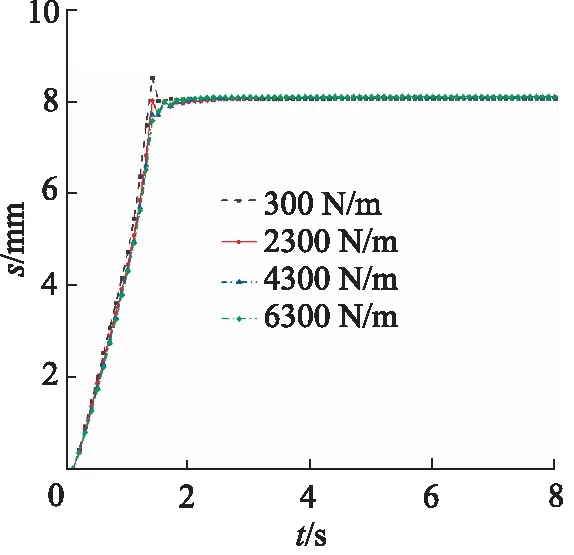

通过液压调速器的AMESim模型的仿真分析,确定瞬时补偿参数。因补偿活塞的直径在整个结构确定后,一般不进行更改与调整。在设计过程中,可以通过改变左右弹簧的刚度、调节针阀的开度,以更好的匹配柴油机系统。

图6为在同一转速设定下,针阀通流面积为0,缓冲弹簧不同刚度时,伺服输出油缸的位移(s)随时间(t)的仿真曲线。由仿真曲线可知:随着弹簧刚度增大,响应性变慢,稳定时间变短,超调量变小;适用该柴油机的缓冲弹簧的刚度为2300 N/m时响应性与稳定性最佳。

图6 伺服输出油缸的位移曲线-缓冲弹簧不同刚度

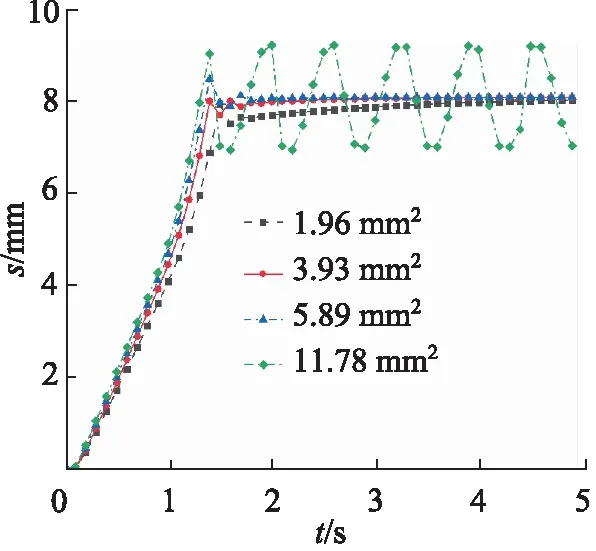

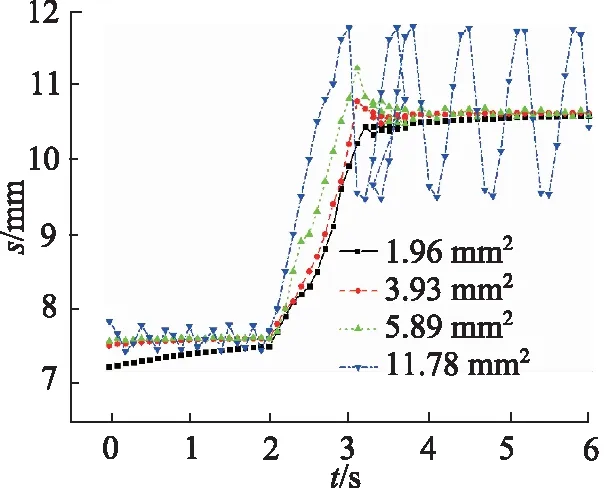

图7为在同一转速设定下,缓冲弹簧的刚度为2300 N/m,针阀不同通流面积时,伺服输出油缸的位移(s)随时间(t)的仿真曲线。由仿真曲线可知:随着通流面积增大,响应性变快,稳定时间变长,超调量变大;适用该柴油机的通流面积调节到3.93 mm2时响应性与稳定性最佳。

图7 伺服输出油缸的位移曲线-针阀不同通流面积

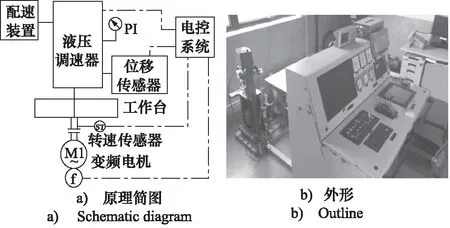

4 平台试验验证

液压调速器的出厂测试在半实物仿真试验平台上进行,该试验台可以近似模拟柴油机,同时还可以设定不同的转速、试验所需的变量参数以满足液压调速器的试验要求。半实物仿真试验平台的原理简图与外形如图8所示。

图8 半实物仿真试验平台

试验时,针阀的开度由小到大调节,并记录针阀在每一固定开度下,转速变化时,伺服输出油缸位移的数值。如图9所示为转速由280 r/min增加到350 r/min时,伺服输出油缸位移(s)在针阀不同通流面积下与时间(t)的关系图。由图可知,随着通流面积增大,响应性变快,稳定时间变长,超调量变大,试验结果与仿真结果基本吻合。

图9 伺服输出油缸的位移曲线

5 结论

介绍了液压调速器原理,以及设计流程与主要零部件设计计算公式,并以此进行某型柴油机用液压调速器的设计,计算出各个主要零部件的结构参数。

以液压调速器的原理与计算的结构参数为输入,建立液压调速器的AMESim模型,进行仿真分析。研究瞬时补偿中缓冲弹簧刚度、针阀通流面积对液压调速器性能的影响:

(1) 随着缓冲弹簧刚度增大,响应性变慢,稳定时间变短,超调量变小。

(2) 随着针阀通流面积增大,响应性变快,稳定时间变长,超调量变大。并在半仿真试验平台上进行不同针阀通流面积的测试,试验结果与仿真结果基本吻合。