支持航天员操作的电连接器设计与验证

周垚 汪静 姜伟

(1 北京空间飞行器总体设计部,北京 100094) (2 航天物联网技术有限公司,北京 100190)

空间站作为复杂度最高的载人航天器系统,具有在轨长寿命的特点,电子设备在长达十余年的在轨飞行中面临失效风险,需要对能源、环热控、通信网、航天员驻留支持、空间应用支持等关键功能、重要设备进行在轨维修活动[1-2],要求空间站可维修设备的关键接口器件具备航天员在轨操作性。目前,国内航天员在轨支持电连接器无成熟产品,研究尚处于技术积累阶段,国外代表产品有法国SOURIAU公司的MAXI-D矩形电连接器,应用于“国际空间站”阿尔法(Alpha)项目;美国AMPHENOL公司的Zero-G圆形电连接器,应用于阿波罗号、月球漫游者号、太空实验室等项目。

本文介绍了一种基于复杂航天器系统功能实现开展关键元器件功能性能匹配设计的方法,结合空间站任务对航天员在轨支持电连接器的研制需求进行分析,提出电连接器的总体设计原则,对设计及验证方法进行详细介绍,最后给出在轨应用情况。

1 任务需求分析

航天员操作支持电连接器关系着空间站系统功能和任务成败,对确保航天员顺利开展在轨维修活动,提升系统可靠性、保证设计寿命具有十分重要的意义。空间站任务对航天员在轨支持电连接器的研制提出了新需求。首先,航天员舱外活动(EVA)时,面临严格的时间窗口限制,航天服内的压力会导致手部关节的活动能力下降,维修操作的自由度受限,可达区域减小,航天员的抓握状态受限、手腕活动状态受限[3-5],电连接器的构型设计要充分考虑维修效率和安全性,要求操作过程尽量简洁、高效、准确,依靠单手即可完成[6];其次,航天员受头盔视野限制,可视范围减小,电连接器的防误定位识别设计要克服强弱光、视线等各种不利环境因素,便于航天员判断是否插合到位;再次,电连接器从性能上还需适应复杂的在轨长寿命空间环境。综上,现有常规电连接器已不能满足空间站系统任务要求,如在轨维修设备缺少自主可控接口器件,将为空间站系统功能实现带来风险,需要新研关键器件来实现在轨维修的核心技术能力。

2 电连接器设计方法

2.1 设计原则

以保证空间站系统在轨维修关键功能的实现为目标,通过系统设计与器件功能性能的匹配确保系统功能实现,设计满足型号使用需求的自主可控器件,遵循以下设计原则:①设计应具备在轨可操作性,满足航天员单手操作时“抓握定位、插拔力、安全性”等人因工效学要求;②充分考虑器件在太空长期暴露、多频次插拔等特殊使用特性,应重点开展空间环境耐辐照、高低温容差、防真空冷焊等环境适应性设计;③应贯穿型号研制全流程充分开展器件级、设备级至系统级总体设计验证。

2.2 在轨操作性设计

2.2.1 抓握构型及快速定位识别设计

面向航天员在轨操作支持,对电连接器抓握区域采取“防滑、卡位、防脱”等设计手段提升抓握舒适度,如图1所示,以JYH系列航天员操作支持电连接器为例进行说明。电连接器抓握结构匹配飞天航天服的特性,设计为特殊的“酒杯状”构型,能够有效为航天员提供操作时的发力点,并与卡钩配合实现抓握导向,可防滑脱,最大程度降低航天员抓握时手部压力;抓握区域为两侧卡勾外切圆导向区域,其中,整体抓握区域长度设计范围为40~50mm,与手指贴合区域宽度设计范围为20~30mm,经过多次工效学试验验证,参考航天员手部自然张合尺寸及航天服的手套尺寸,采用了大面积接触的卡钩,增加抓握接触面积,提升航天员在着航天服手套后的操作手感;同时,结构上设计了上限位区域和下限位区域,分别在电连接器插入和拔出时提供限位支撑,辅助航天员完成定位、锁紧等动作。

相对传统电连接器的锁紧结构,航天员操作支持电连接器采用专门的卡勾锁紧推拉式结构,便于航天员单手锁紧,且外部占用空间小,在卡勾与电连接器的固定中,卡勾的扭转重心设计在其铆接处,避免因为瞬间的加速度变化影响锁紧特性,从而大幅提升振动环境下的电连接器插合的可靠性。

图1 JYH系列电连接器构型设计Fig.1 Configuration design of JYH series connectors

考虑到航天服的手套灵活性受限,JYH系列电连接器设计为通过顶住电连接器尾部的辅助插合面完成对准操作,在一定的角度内插合后,即可搭接在插座壳体中,电连接器底座的外壁面两段分别设置一条标示线(如图2所示,标识1),插头卡勾端头与插座限位凸台锁紧到位后,标示线与插头尾部的标示线二者位于同一直线上;插头壳体外壁面设置圆形防误插识别标识(如图2所示,标识2),同时,与插头配合的插座外壁设置观察通孔,当插头与插座锁紧到位后,可以透过通孔完整看到圆形标识,实现快速定位识别。

图2 JYH系列电连接器插合定位设计Fig.2 Identification and location design of JYH series connectors

2.2.2 低插拔力设计

航天员操作支持电连接器的接触件包括低频、射频、功率、1553B、高速、光等多种接触件的传输形式,为保障航天的操作手感,对每种型谱的接触件进行单独的低插拔力优化设计,确保其总的插合力满足啮合力和分离力的工效学指标,不会因为电连接器型谱的变化而产生过大的插拔力离散效应,使航天员在操作时始终保持相对舒适的手感。具体地,低插拔力主要从“插合精度控制”、“接触件的固定和插合方式”两方面进行设计实现[7]。

1)插合精度最优控制

考虑到航天服的抓握插合特性,若插合精度太高,会导致头座配合时的卡涩手感,影响航天员的插合手感判断,并且需要考虑在大温差环境下的热胀冷缩的使用特性,避免在大温差的插合条件下产生干涉的问题;若精度过低,接触件间匹配尺寸过于松弛,将影响电连接器的耐力学抗振性能,因此,插合精度需控制在最优范围内,使电连接器在满足耐力学性能的基础上保证航天员手肘及手腕在小幅度范围动作即可单手完成电连接器的插拔操作。

航天员操作支持电连接器采用了“壳体—绝缘体—接触件”三级导向插合结构设计,配合电连接器接触件大浮动间隙实现整体插合过程优化控制。将传统壳体导向柱精确定位的方式优化为大间隙、深配合的结构形式,一方面通过大间隙实现壳体插合易对准,同时预留极限高低温插拔温变余量;另一方面通过加大导向配合深度,约束接触件对准,实现接触件的有效对插。

2)接触件的固定和插合方式

相对于传统的电连接器,在接触件固定结构上采用了大摆动空间设计,去除了封线体等约束结构,在电连接器实现多芯插合时,独立接触件倾斜导向插合,自适应降低由于分布精度带来的正压力,以达到整体降低插拔力的效果。

2.2 安全性设计

为确保操作过程无划破航天服风险、无导致航天员受伤的风险,提出了电连接器的裸手触感较光滑设计要求,对尾端结构等插合、锁紧及分离过程中裸手可以触及的位置进行倒圆角设计,消除机械锐边,确保在操作产品时不会出现“挂手”现象。确保了航天员操作电连接器消除了突出棱角,无机械锐角、毛刺、锐边和突出物等带来的安全隐患,对在轨操作活动提供了安全保障。

2.3 环境适应性设计

2.3.1 耐辐照设计

空间辐照是航天器电子设备在轨故障的主要原因之一,非金属材料直接暴露在大剂量宇宙辐射下,易硬化、开裂、降解,导致电连接器绝缘电阻下降,产生漏电、耐压击穿等故障,进而发生电子设备功能失效。以我国空间站为例,设计寿命为15年,辐射总剂量大于9×106rad[1],因此在设计航天员舱外维修操作电连接器时,裸露面不应采用环氧胶、硅橡胶、氟硅橡胶类耐辐照能力弱的材料,推荐采用玻璃、陶瓷等无机材料或耐辐射能力好的有机材料,如聚酰亚胺(PI)、聚醚酰亚胺(PEI)等作为绝缘材料。

2.3.2 耐宽范围温度多频次冲击设计

受太阳照射等因素影响,航天员操作支持电连接器插头和插座间可能由于所处的位置和角度的不同将出现极大的温差,在轨运行时经历的温差较大(背向太阳时-100℃,面向太阳时+180℃),带来啮合力和分离力变化的潜在风险。通过对材料耐高、低温性能参数设计分析及多频次高低温冲击影响分析,对金属弹性零件极限高低温状态长时间工作应力-应变的分析,开展温度容差设计,对插配温差进行分析并从电连接器塑料、橡胶件及金属弹性件材料选取、电连接器插配温差结构设计上制定相应解决措施,确保其在范围温度多频次冲击影响环境下产品性能的稳定性,以解决插头插座电连接器的相对温差造成热胀冷缩效应而出现插拔卡涩,甚至无法插拔的问题。

2.3.3 防真空冷焊设计

电连接器发生冷焊的本质原因是在真空环境下,金属界面处金属原子相互扩散形成新的金属键结合,导致接触界面处塑性变形力大于外部分断力,现象表现为经过长期在轨运行,电连接器无法正常解锁。空间站在轨运行时间15年,防真空冷焊设计是航天员在轨操作支持电连接器的关键技术之一。

在工作温度范围内,从设计上保证电连接器外部分断力与接触面所受正压力的处于限定范围内,是防止电连接器发生冷焊现象的充分条件[7]。根据JYH电连接器插头与插座构型设计,其接触面所受正压力来自于扭簧,传导至卡勾与插座壳体之间产生的正压力(如图3所示)。根据电连接器两个接触表面在发生塑性变形接触时,其接触面积、接触面金属键结合力、接触面所受正压力、材料硬度、材料极限屈服强度对电连接器勾与壳体间的金属键结合力进行力学仿真,计算发生冷焊需扭簧扭力为288.9N[7];同时对电连接器插拔操作时扭簧扭力进行实际测量,结果表明:JYH系列电连接器的扭簧自由状态下,扭簧的张开角度为70°(扭力数值为18.496N);卡钩在闭合状态时,扭簧的张开角度为15°(扭力数值为22.866N);卡钩在张开状态时,扭簧的张开角度为2°(扭力数值为15.826N),均远小于冷焊发生条件,从设计上保证电连接器不会发生冷焊。

图3 JYH系列电连接器受力示意图Fig.3 Schematic diagram of JYH series connectors

2.4 维修性验证

空间站维修性验证与评价应结合地面模拟试验和在轨飞行试验等多种方法进行[8]。通过对各类方法进行多维比较,按分步归类的思路,提出了与型号研制充分结合的适用于航天员操作支持电连接器的维修性验证方法。

2.4.1 维修性验证流程设计

与型号研制充分结合,与系统设计同步开展,方案阶段即开始对电连接器设计方案进行工效学评价;初样阶段通过多次分步骤进行器件级、设备级维修性验证;正样阶段开展系统级维修性验证。电连接器维修性验证流程如图4所示。

图4 电连接器维修性验证流程Fig.4 Maintainability verification process of connectors

2.4.2 人因工效学评价要素及要求

为进一步对电连接器操作的可行性、操作性能等进行评判,按照航天员人因工效学要求的全部评价要素,对电连接器操作力、防滑、对位、操作方式、抓握尺寸、安全性、操作反馈等操作性能进行验证。工效学评价要素及要求见表1。

表1 工效学评价要素及要求Table 1 Ergonomicevaluation elements and requirements

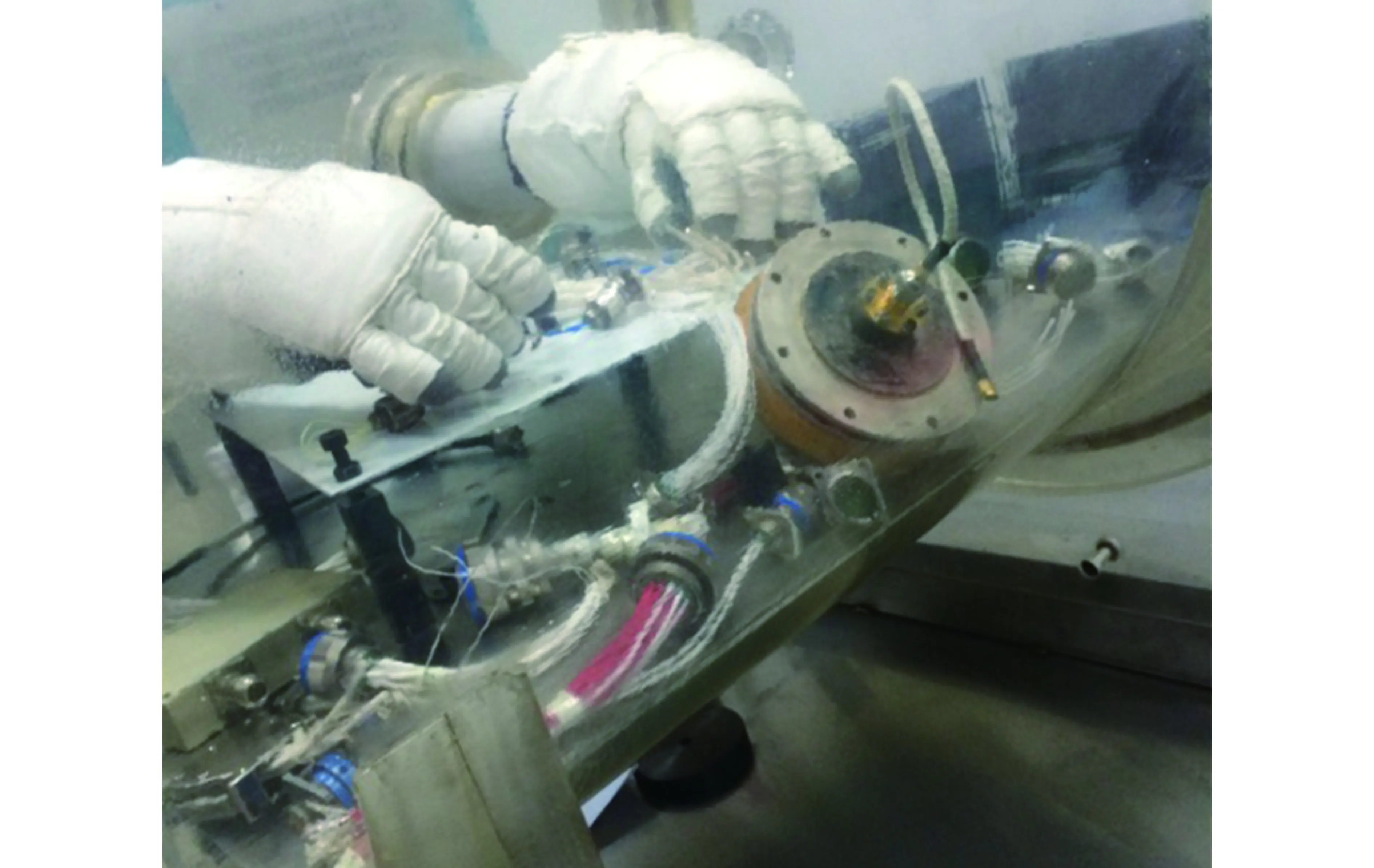

2.4.3 低压手套模拟箱试验

低压手套模拟箱通常包括真空泵、压阻真空计、舱体、舱门和试验手套[9]。采用低压手套模拟箱,可模拟航天员在穿着航天服手套后的状态,当手套加压时,气密层膨胀,材料变得坚硬,航天员关节部位弯曲时即会产生阻抗力,从而模拟舱外环境,对电连接器的操作空间、插拔力、防误定位等操作性能进行评估和验证[10](见图5)。如图5所示,试验验证内容主要包括:①着舱外服手套加压状态下电连接器关键设计参数验证。通过在试验箱中,模拟航天服内外压差,对电连接器进行插拔操作,对比裸手和航天服手套在模拟舱中的偏差,研究手指及手腕的受限情况,对电连接器关键设计参数进行验证;②电连接器布局及操作空间试验验证。通过在一种电连接器水平及垂直方向周围布局多个电连接器,进行水平、垂直、斜向插合试验,最终确定操作所需的包络尺寸,评估电连接器操作空间、插拔力、防误定位是否满足舱外维修活动需求。

图5 低压手套模拟箱内开展电连接器维修性试验Fig.5 Connector maintainability experimentation in low-pressure simulation cabin

2.4.4 中性浮力水槽模拟失重试验

正样阶段,跟随整舱在中性浮力水槽中进行模拟失重试验,进一步对航天员操作支持电连接器的操作力、抓握尺寸、安全性、操作反馈等内容进行验证,同时对舱外可维修单元电连接器布局和操作空间的合理性进行考核,评估在轨操作是否具备可达性,防止维修中与舱体结构或其他舱外部件发生干涉。

3 在轨应用情况

我国空间站在轨运行15年期间,约千余台电子设备需要开展在轨维修,其中舱外可维修设备超过10%,广泛应用的JYH系列航天员操作支持电连接器逾500余只,传输包括功率、射频、1553B、光等信号,目前在轨已成功开展多次出舱活动,如航天员通过操作JYH系列电连接器,对舱外全景摄像机进行转移抬升,以扩展摄像机的视角,帮助地面飞控系统更好地监视整个舱体的情况等。经多次EVA验证,该类电连接器具备航天员在轨可操作性,能够高效、可靠、安全地支持航天员出舱开展维修活动。

4 结束语

本文介绍了航天员操作支持电连接器在轨操作性设计、安全性设计、环境适应性设计等多项关键技术,提出针对该类电连接器的器件级、设备级及系统级维修性验证方法。在轨验证结果表明:该类电连接器有效保证了空间站系统在轨维修、航天员出舱等重大功能和任务的实现,可在长期在轨运行的载人航天器上推广应用。