刘源 为国家培养更多“大国工匠”

张惠清

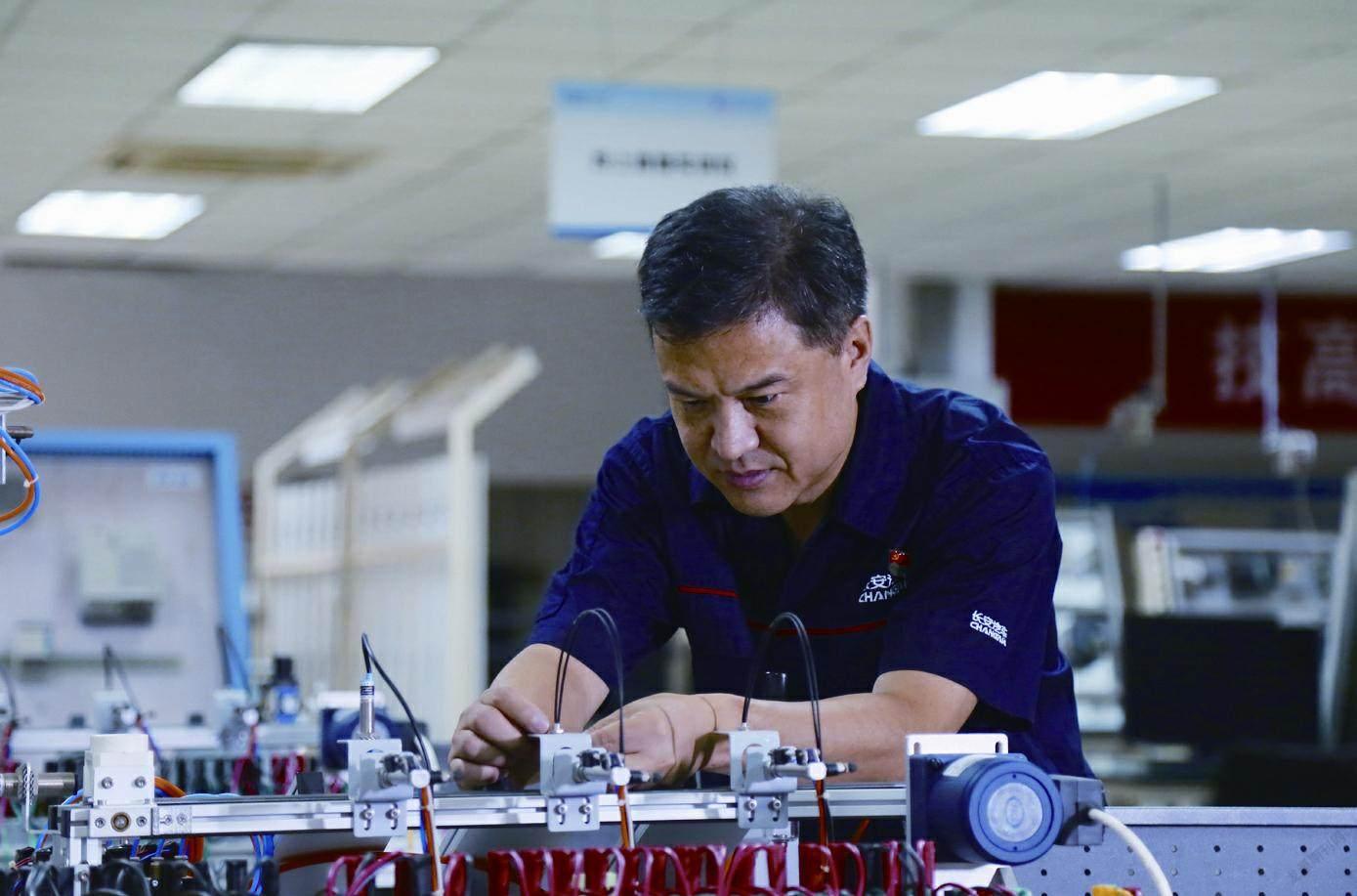

“党的二十大报告提出要深入实施人才强国战略,努力培养造就更多高技能人才。产业工人迎来了最好的时代。我们要努力学、努力干,培养更多的技术人才成为大国工匠。”近期,在重庆长安汽车股份有限公司(简称“长安汽车”)刘源国家级技能大师工作室,党的二十大代表,全国劳动模范,长安汽车渝北工厂机电维修工、高级技师刘源向同事们宣讲党的二十大精神。

在长安汽车,“刘源大师工作室”无人不知,刘源这位“机电神医”更是声名远扬。1987年,年仅16岁的刘源进入长安汽车工作,35载春去秋来,他用心干好一件事——机电维修,从一名普通工人成长为业界知名的技能大师和国家级技能大师工作室领衔人。

近年来,刘源主持或独立完成的各类技术攻关、改造数量上百项,在多个技术领域打破了国外垄断局面,先后获得中华技能大奖、全国劳动模范、中国质量工匠、国务院政府特殊津贴、全国技术能手、国家人才培养突出贡献奖、国资委首批百名杰出工匠、兵器装备集团技能带头人等多项荣誉称号。

习近平总书记在党的二十大报告中指出,“坚持把发展经济的着力点放在实体经济上,推进新型工业化,加快建设制造强国、质量强国、航天强国、交通强国、网络强国、数字中国”。纵观全球,要打造制造强国,刘源认为,要强在自主创新能力上,强在关键核心技术自主可控,强在技能人才上。

“作为一名见证汽车产业快速发展的技能工人,我深深体会到‘一定要把关键核心技术掌握在自己手里’的重要性。我相信,只要我们技能人才肯奋斗、能吃苦,我们肯定能做到!”刘源坚定地说。

“我入行35年,与冰冷笨重、枯燥乏味的大型设备打交道,很多人都吃不了这个苦,中途转行者多,但我一头扎进来,就再没有离开过。”采访中,刘源的语气里,透露着对工作的热爱与坚守。

与机电事业结缘,源于父辈的影响。

刘源的父亲曾在长安汽车从事电器设备维修工作。儿时,他经常看到父亲在家里“摆弄电气元件”,十分兴奋和好奇。14岁那年,他便开始在父亲指导下学习无线电的相关知识,“逐渐学会安装音控彩灯,维修家用黑白电视”。

1987年10月,16岁的刘源进入长安公司,成为一名维修电工。由于电子技术基础较好,初出茅庐的他便承担了当时工厂关键技术设备“可控硅中频加热设备”的维修任务。

“工作后,我发现工厂设备跟家电维修有巨大差距,感到压力很大,心理直打鼓。”刘源说。

“只要肯学习,一切都不是问题”,刘源暗自下定决心。一有时间,他就仔细学习图纸,向师傅请教,弄懂工作原理,渐渐对工厂设备维修有了深入了解。

两年后,他调往工厂大修车间,主要负责整个长安公司(江陵厂)各车间的设备中修、大修、新制设备、外购设备及生产线的安装及调试工作。“在这里,我参与过发动机生产线、缸盖产品传送线、冲压生产线等百余台(套)大型机械设备电气控制系统的安装调试及维修工作,给予我很多实践机会。”

当时,单位使用的专用荧光磁粉探伤机作为无损检测设备,其维修资料在国内各种书籍上均无详细介绍,刘源撰写的“探伤机电路控制快速维修”方法被重庆市评为职工“绝技、绝活、绝招”,填补国内维修资料空白。

2007年,根据公司安排,刘源被调往汽车冲压车间负责生产线建设和维修工作。科技瞬息万变,设备不断更新换代,随着车间设备自动化程度越来越高,引进的国外设备也多了起来,他始终坚持学习新技术,很快在各类大型的设备维修和调试中独当一面,甚至打破国外设备必须请国外专家维修的历史。

在公司举办的一次技术比武中,有一项高难度电气系统故障排除比赛,很多人都选择放弃,刘源一鼓作气,首个排除故障,获得比赛第一名。之后,在公司各类比赛、大型比武中,他总是“摘牌”而归,很快破格晋升为维修电工技师。之后,他集“三级技能师”“高级工人技师”“青年岗位能手”于一身,被评为“重庆市青年岗位能手”,先后获得“中国兵器装备集团公司技术能手荣誉称号”“全国青年岗位能手称号”“全国技术能手荣誉称号”。

“作为党员和劳模,遇到的困难比别人更多、更大,所以要立足岗位,主动担当,毫不畏惧面对困难和挑战,不辱使命。”刘源说。

为“在重要维修技术上不受制于人”,刘源长期开展技术创新和攻关,实现自主维护关键设备、自主开发维修技术。在30余年维修工作中,他凭借经验积累,摸索自创一套独特的“看、听、析、查”四步维修法,即看,损坏部位;听,异响声源;析,故障线索;查,病因真凶。运用此方法后,极大降低设备维修时间,为设备良好运行提供重要维修依据,填补了国内维修资料空白,也成功维修了国外设备出现的故障。

一次,工厂从瑞士进口了一套冲压设备。安装调试时,自动化的机械手臂突然出現故障。冲压是车辆制造的头道工序,冲压出现问题,整条生产线都将停摆,损失可想而知。

工厂赶紧请刘源前来处理。他初步判断,是通讯模块损坏。当时,国内并没有可更换的模块。如果运到国外维修,时间周期太长,工厂损失将很大。

没有图纸,不知道内部构造,网上也查不到相关资料,刘源决定自己尝试维修。根据经验,他判断是电源出了问题,于是打开模块,对线路进行简单绘制,找到了电源端口。

“12伏?15伏?20伏?或者是高压?”刘源从元器件的使用情况、耐压程度等方面综合判断,估计用的是12伏的电源。基于这个判断,刘源小心翼翼把国产可调电源引进去——模块开始正常工作了。

从拆下来、画图,到解决问题,刘源利用“四步维修法”,只用了三个小时便将机械手故障排除,生产线恢复运转。节约维修费用约8万元余元,减少工厂停产、停线损失160余万元。事后,当刘源与外国的技术专家交流时,对方连连表示“不可思议”。

“目前,我深刻认识到我们长安汽车处于‘第三次创业’发展关键时期,公司的高端制造设备大多是进口的,其核心技术都是‘黑匣子’,被国外制造商所垄断。所以,我们的任务还很重。我要积极主动投身技术创新和技术攻关,实现关键设备自主开发,自主维护。”刘源说。

2011年,渝北工厂进行大型自动化冲压A线板料检测装置改造。“该部位故障是造成自动化冲压生产线6大停线因素之一,由于模具板料检测装置没有相关的技术标准,同时各模具公司在设计、安装上采取的方式也各不相同,元器件品种繁多,而工厂使用的装置,大多借鉴其他轿车制造厂的技术参数,造成设备等不匹配。”刘源说。

刘源根据具体情况制定《板料检测装置标准》,并对该部位进行改造。改造后,设备故障率大幅降低,维修时间明显缩短,为自动化线生产提速创造必要条件,仅当年就为公司节约维修费16余万元,减少设备停机造成的经济损失达百万元。该项目因此也被长安公司评为年度优秀“改良改善”经典案例。

“我们的生产线就像‘一条龙’,一个环节故障,所有的流水线都得停工。对于制造型企业而言,生产线停工意味着资金流失,除开人力、时间成本以外,光维修费用都是一笔不菲的开销。“

2017年12月,为尽可能减少生产线上设备故障的发生,刘源牵头成立了匠人匠心QC小组,开展《降低滑撬锁紧站故障时间》项目,专注攻克涂装车间电泳滑撬锁紧站故障的问题。“以往锁紧站每月平均的停线时间达到51分钟,现在攻克后,基本能降到6分钟以下。”

近年来,刘源参与牵头工厂设备TOP问题攻关48个项目,完成关重设备抢修40余项,节约维修费用约310万元,减少停线损失245万元,创新成果转化145万元,直接产出创造价值1200.84万元。

人才培养是时代发展的主题。随着制造强国的口号提出,工业4.0、智能制造等一系列措施陆续出台,我国对机电维修人才提出更迫切需求。长安汽车自动化装备的大量使用,对维修技能人才的需求也不斷提高。

多年来,刘源充分发挥技能人才的“头雁效应”,倾尽所能将自己所掌握的操作技能和理论知识毫不保留传授给更多的人,让身边的“苗子”迅速成才,加强技能人才培养,做好“传、帮、带”工作。

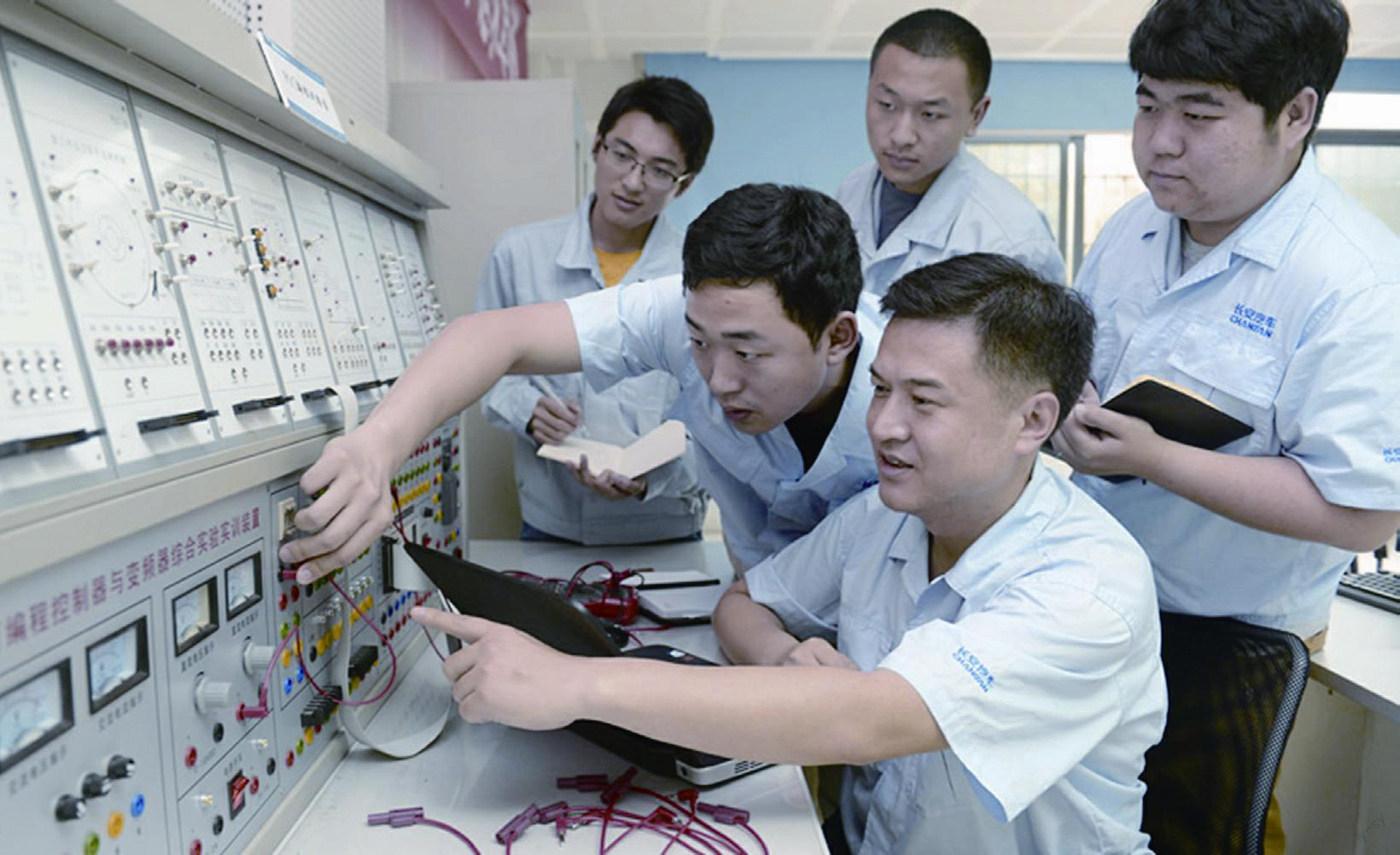

2013年10月,以刘源名字命名的“国家级技能大师工作室”成立。“工作室的建立不仅是为长安汽车培养专业的技能人才,也是为企业创新创效起好带头作用,更是为行业树立一个模范标杆,让企业更加重视技能人才,让劳动模范在社会和企业中得到更好的价值体现。”刘源说。

刘源始终对徒弟强调,“学好技能先得学好做人”。他要求学员做到“德艺”双全,学会沉淀技能并能走上讲台。他针对每个人的特质和悟性,有针对性地培养,并且根据每个学员所在单位不同,对其相应单位的设备属性开发不同课程。我经历18个月,开发岗位能力认证培训课程61门,涉及1516个专业技术知识点,涵盖了工厂所有工艺设备和能源设备。

不仅如此,工作室针对国家维修技能等级鉴定,从初级、中级,高级,技师到高级技师分别开发课程39门,共计5册7本,成为职业能力鉴定补充材料,堪称汽车设备维修“百科全书”,也吸引了来自各地的学员前来学艺。北京长安公司的臧小飞,来到刘源工作室一年多,摘得当年技能大赛冠军。

刘源说,目前,工作室已培养出全国技术能手5名、中央企业及兵装技术能手各2名,兵装集团技能带头人和青年拔尖人才各1名,公司技能专家3名,高级技师8名、技师16名。

由于工作突出 ,刘源于2015年获得“国家技能人才培训突出贡献奖”,并担任各级人才评审专家。

刘源认为,提高产业核心竞争力,不仅需要掌握核心技术的科研人员,而且也需要一大批掌握现代生产制造技术的产业工人,没有这支掌握精湛技能和高超技艺的技能人才队伍,再先进的科技和机器设备,也很难转化为现实生产力。

“我们以前修传统设备,现在要修进口机器人、先进机械设备。现在,时代对我们的要求高了,我们的发展空间也更大了。”刘源表示,他将依托工作室,走进基层、走进车间,与一线技工,特别是年轻的技术工人,面对面交流学习党的二十大精神的心得体会,坚定他们技能成长的信心,同时,努力在职业技能培训方面下功夫,为建立完整的职业技能培训标准体系出力,为国家培养更多“大国工匠”。

责任编辑 华南