矿物发热剂对工业固废除水效果及力学性能分析

田都喜 于世卿 黄启龙 赵秀松 胡海华 李豪

摘 要:【目的】降低工业固废除水成本,提高工业固废作为土壤固化剂的经济效益,利用矿物发热剂作为类似于生石灰的自发热材料,用作工业固废固化剂除水。【方法】利用矿物发热剂、生石灰和天然气分别对工业固废固化剂进行除水效果对比分析,并进行稳定土的力学性能和效益分析。【结果】矿物发热剂掺量在10%时与生石灰40%掺量的除水效果相当,且未出现天然气除水工艺中钙镁含量降低现象;矿物发热剂对稳定土的力学性能与生石灰相当,远高于天然气除水工艺;综合成本远低于生石灰和天然气除水工艺。【结论】利用矿物发热剂对工业固废固化剂除水工艺具有较高的推广应用价值。

关键词:矿物发热剂;发热除水;无侧限抗压强度;间接抗拉强度;综合成本

中图分类号:U414.1 文献标志码:A 文章编号:1003-5168(2023)06-0090-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2023.06.018

Analysis of the Effect and Mechanical Properties of Mineral Heating Agent on Removing Water from Industrial Solid Waste

TIAN Duxi1 YU Shiqing1 HUANG Qilong1 ZHAO Xiusong1 HU Haihua1 LI Hao2

(1.China Railway 23rd Bureau Group 4th Engineering Co., Ltd., Chengdu 610000, China;

2.Henan Provincial Transportation Planning and Design Institute Co., Ltd., Zhengzhou 450000,China)

Abstract: [Purposes] In order to reduce the cost of industrial solid waste and improve the economic benefit of industrial solid waste as soil curing agent. As a kind of self-heating material similar to quicklime, mineral heating agent was used to remove water from industrial solid waste curing agent. [Methods] The effect of mineral heating agent、quicklime and natural gas on removing water from soil curing agent was compared and analyzed, the mechanical properties and benefits of stabilized soil were analyzed. [Findings] Mineral heating agent of dosage at 10% had the same water removal effect as quicklime at 40%, and there was no decrease in calcium and magnesium content in natural gas dehydrating process. The mechanical properties of mineral heating agent for stabilized soil were similar to that of quick lime and much higher than that of natural gas dehydrating process. The comprehensive cost of mineral heating agent was much lower than that of quicklime and natural gas. [Conclusions] Mineral heating agent has high application value in removing water from industrial solid waste curing agent.

Keywords:mineral heating agent; fever dehydration; unconfined compressive strength; indirect tensile strength; comprehensive cost

0 引言

電石渣等工业固废是进行工业生产时产生的剩余残渣[1-2],由于其排放量巨大,绝大部分采用聚集填埋法废物型处置,既占用了大量场地,又由于其强碱性引起土体及水质污染[3-4]。为响应可持续发展要求及废料废渣资源化使用理念,工业固废二次利用已得到越来越多的重视[5-7]。工业固废作为一种废料,含有许多与熟石灰类似[8]的成分,其主要成分为Ca(OH)2。一些学者从利用废渣自身化学特性或潜在的胶凝性能角度出发[9-11],对废渣稳定路基土展开了相关研究。工业固废作为稳定材料替代石灰用于路基工程,是当前比较热门的研究内容,并在一些地区得到大规模应用。目前,工业生产出于经济考虑,作为副产物的工业废渣不再进行二次处理,含水率通常达20%以上,电石渣等甚至达40%,团结在一起无法利用撒布车有效撒布,同时稳定土内引入大量水容易形成弹簧土,无法达到设计压实度。因此,工业固废使用前需要进行除水。

本研究以矿物发热剂作为热源,观察对湿基固化剂的除水效果,并将混合矿物发热剂后的干基固化剂进行不同养护时间无侧限抗压强度、间接拉伸强度等试验,并与常用的除水工艺进行对比,进行效益分析,为工业固废除水用作土壤固化剂提供基础。

1 原材料与试验方法

1.1 原材料

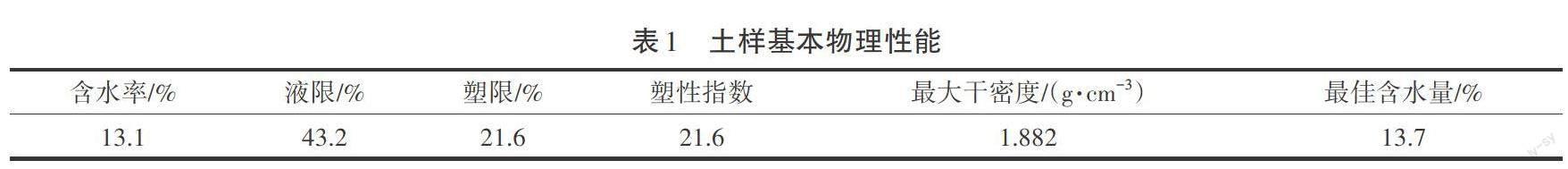

1.1.1 土样。取高速施工现场代表性土样,对土样进行颗粒分析试验和界限含水率试验。主要物理指标见表1。

由表1可知,该土样属于非膨胀性黏土,各项指标均满足相关技术规范要求。

1.1.2 湿基固化剂。湿基固化剂为按一定比例由电石渣、钢渣、脱硫石膏、铝尾矿等配制的未进行除水工艺的固化剂原材料混合物,各组分均来源于郑州周边。具体试验结果:钙镁含量为48.7%,含水率为35.2%。

1.1.3 生石灰。生石灰符合Ⅰ级以上钙质生石灰。

1.1.4 矿物发热剂原材料。发热剂的原材料为铁铝金属类、盐类、活性炭、生石灰和蛭石等,均为市场上常见物品。

1.2 试验方法

1.2.1 除水效果测试方法。现场利用生石灰除水工艺:批量生石灰和湿基固化剂按4∶10比例混合堆存后,快速聚集热量,温度急剧上升,达到快速除水的目的。实验室条件下原材量较少,聚热效果不明显,除水效果远不如现场生产。因此,将矿物发热剂与生石灰按设定比例分别与湿基固化剂混合,对比除水效果。实验室除水试验:矿物发热剂或生石灰分别按设定比例与500 g湿基固化剂进行均匀混合,6 h后测成品的含水率。

1.2.2 无侧限抗压强度。按照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009),将T0805成型5 cm*Φ5 cm无侧限抗压强度试件分成两组,每组6个,一组进行标准养生6 d、泡水养生1 d的7 d无侧限抗压强度;另一组进行标准养生27 d、泡水养生1 d的28 d无侧限抗压强度。

1.2.3 间接抗拉强度试验。按照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009),将T0806成型5 cm*Φ5 cm无侧限抗压强度试件进行不同龄期的养护,在UTM-30多功能试验机上进行间接拉伸试验测试,测试速度同样设置为1 mm·min-1。

2 除水效果分析

不同物質之间通过科学配方发生热化效应,产生的热量作为热源而达到发热目的。

2.1 除水原理

矿物发热剂对湿基固化剂除水主要分为两步。第一步,发热剂自身的吸水作用:发热剂中的生石灰吸水发生消解,活性炭吸水,金属与水发生原电池反应;第二步,发热蒸发除水:发热剂持续放热使体系温度升高,固化剂中的水分受热蒸发。

其中,发热除水又大致分为以下两步。第一步,盐类和生石灰溶于水的放热反应:发热剂中生石灰吸水可快速反应产生大量热量,部分盐类遇水溶解、与消石灰反应也放出大量热;第二步,金属原电池放热反应:作为主要放热方式,还原铁粉、铝屑与活性炭结合,在已放出热量的激发下,迅速形成原电池反应,达到急剧放热的效果。原电池反应如下:

正极:O2 + 4e- + 2H2O = 4OH-

负极:Al - 3e- = Al3+

Fe - 2e- = Fe2+

2.2 发热效果

称取复配好的矿物发热剂和生石灰50 g,分别加入水100 g,分析出每组配比的最高温度,以及温度超过110 ℃的持续时间,测试结果见表2。

由表2可知,生石灰与水接触开始放出大量热量,矿物发热剂与水混合后约3 min时开始放热,这是由于生石灰与水接触直接发生生成Ca(OH)2的剧烈放热反应;矿物发热剂的主要发热过程是金属的原电池反应阶段,矿物发热剂中的盐类需要溶于水形成电解质溶液,使体系产生导电性,才能发生原电池反应。开始放热时间较长,可以使发热剂与固化剂有更多的拌和时间,除水效果更加明显,拌和操作过程更加安全。

矿物发热剂开始发生原电池反应后,首先铝屑发生急剧放热使热量来不及散失,达到迅速聚热的目的,矿物发热剂最高温度迅速达到167 ℃,远超过生石灰的124 ℃,高温使水分迅速汽化挥发。矿物发热剂由于原电池反应在极短时间内放出的热量远高于生石灰,发生快速膨胀现象,如图1所示。随着反应的继续进行,高温使铁粉活性变高,同样进行原电池反应持续放出热量,温度超过110 ℃的持续时间达到7 min,同样高于生石灰的2 min,具有较好的持续放热时间,使水分能够持续挥发。

2.3 除水效果

称取配制好的矿物发热剂30 g、40 g、50 g、60 g、70 g、80 g、90 g和100 g分别与500 g湿基固化剂进行混合,搅拌均匀,6 h后测试含有矿物发热剂的固化剂的含水率,同时利用200 g生石灰混合500 g湿基固化剂做对比,除水效果见表3。

如图2所示,随着矿物发热剂掺量不断增加,除水效果越来越明显。掺量在10%时,除水效果达到了和生石灰40%掺量基本相同的除水效果,远优于生石灰。是由于矿物发热剂与湿基固化剂中的水发生剧烈放热反应,热量快速聚集使湿基固化剂的水分快速挥发,如图3所示。随矿物发热剂掺量增加,含水率不断降低,但含水率降低的趋势先增加后减小,也就是说矿物发热剂除水效率先增大后减小。这是由于掺量较低时,无法聚集较多热量,温度上升速率较慢,且最高发热温度较低,不足以使水分大量挥发,较低的温度又进一步限制了原电池反应速率;随着掺量的增加,这一状况得到明显好转,掺量超过10%以后,由于水分不断减少,湿基固化剂与矿物发热剂混合不均,残留的水分聚集在团聚的原材内部,除水效率不断降低,并且由于水分较少,大量矿物发热剂无法与水接触发生原电池反应,进一步降低了除水效率。

3 生产应用

将湿基固化剂各原材料按比例掺配完成后,送入磨碎机均匀混合,并粉磨至细度50~100目;将粉磨好的湿基固化剂与矿物发热剂按10∶1的比例在空旷场地均匀混合后,以10 t堆成一堆,堆存12 h即可,并按《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)中方法测试含水率和钙镁含量。并与施工用的湿基固化剂与生石灰10∶4的比例除水,以及天然气加热除水工艺做对比,测试结果见表4。

矿物发热剂和生石灰除水均是依靠自身热量,除水温度较低,一些结合紧密的水无法完全挥发,最终干基固化剂成品含水率分别为3.7%和3.2%,略高于天然气加热除水的1.7%,但均已满足路基施工的5%含水率要求,天然气除水效率较高是由于除水温度达到1 100 ℃,远超矿物发热剂和生石灰自身发热,水分迅速汽化。矿物发热剂和生石灰除水均是依靠自身热量,除水温度较低,钙镁含量并未出现降低的现象;天然气加热除水,高温下空气中的二氧化碳与氢氧化钙结合,使固化剂中的活性钙镁含量严重降低,极大地减弱了固化剂活性。生石灰除水工艺钙镁含量远高于矿物发热剂除水,是由于生石灰中活性钙镁含量超过65%,湿基固化剂除水过程中引入了40%的生石灰。

4 力学性能

4.1 无侧限抗压强度

测试3种不同除水工艺生产的干基固化剂成品与土拌和7 d和28 d无侧限强度,固化剂掺量均为3%,测试结果见表5。

不同除水工艺的固化剂7 d无侧限强度分别为:矿物发热剂除水≈生石灰除水>天然气加热除水。是由于固化剂中首先起固化作用的是具有活性的Ca(OH)2等物质,固化剂与黏土加水拌和后,液相中的Ca(OH)2很快饱和,呈碱性,电离出的Ca2+迅速和土体的活性SiO2和Al2O3发生化学反应,产生胶凝物质填充土体使颗粒间的空隙更加密实,宏观上表现为形成一定的初始强度。钙镁含量越高,初始强度就越高,矿物发热剂除水工艺固化剂钙镁含量低于生石灰除水工艺,两者7 d无侧限强度接近,是因为矿物发热剂中存在的乙酸钙这种强碱弱酸盐在碱性条件下同样会产生大量Ca2+。

矿物发热剂和生石灰除水工艺的固化剂28 d无侧限强度同样远高于天然气加热除水工艺,是由于矿物发热剂和生石灰除水工艺的固化剂高含量的Ca(OH)2在形成初始强度的同时,以及矿物发热剂除水反应后生成的大量碱性物质,会激发矿渣、钢渣等潜在胶凝材料同样形成强度,碱性越高效果也越明显。

4.2 间接抗拉强度试验

测试3种不同除水工艺生产的干基固化剂进行稳定土的7 d、28 d、60 d和90 d的间接抗拉強度试验,测试结果见表6。

由图4可知,同种固化剂稳定土的间接抗拉强度随着养护时间的增加而逐渐增大,并且增长速率逐渐降低,说明固化剂的早期强度增长较快,在反应后期强度增加缓慢。固化剂中活性钙镁与土之间的离子交换作用、凝聚作用形成早期强度,而后期矿渣等潜在活性物质在碱性物质激发下对固化剂稳定土的后期强度产生影响,但反应过程相对缓慢,矿渣、钢渣反应的增强和持久效应对强度提高进一步产生影响,能够持续增大改良土的稳定性。不同除水工艺的固化剂间接抗拉强度和无侧限抗压强度具有相同的强弱顺序。

5 效益分析

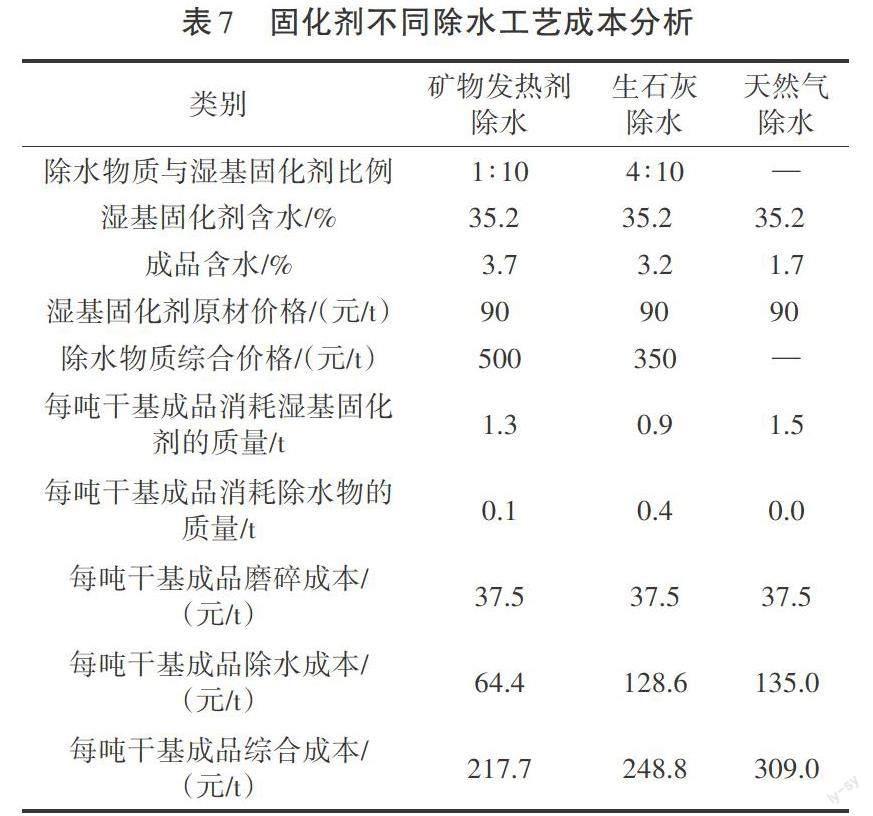

对三种不同除水工艺进行成本分析,结果见表7。

成本分析结果表明,天然气加热工艺固化剂综合成本达到309.0元/t,远高于其他两种工艺。主要原因是矿物发热剂与生石灰除水后,除水反应产物作为干基成品的有效成分,极大地减少了湿基固化剂用量。生石灰每吨干基成品除水成本与天然气除水接近,湿基原材每吨需求量减少0.6 t,综合成本远低于天然气除水工艺。矿物发热剂和生石灰除水工艺中,除水材料成本远高于湿基原材料,矿物发热剂掺加量只有生石灰的1/4,在力学性能得到有效保证的同时,综合成本得到有效降低。

6 结论

本研究进行矿物发热剂和生石灰对固化剂除水效果分析;并和天然气加热除水工艺对比,与土拌和进行力学性能和效益分析。得到以下结论。

①矿物发热剂掺量在10%时,除水效果与生石灰40%掺量基本相同,达到对生产应用的除水需求,除水效果明显,实际生产过程除水效果符合要求,且钙镁含量未出现降低现象。

②矿物发热剂除水工艺对稳定土的力学性能与生石灰除水工艺固化剂性能相当,远高于天然气除水工艺。

③掺量较低的缘故,综合成本得到有效降低,证明其应用于固化剂除水具有极大的成本优势。

参考文献:

[1]戈铭. 电石渣稳定土路基的试验研[J]. 现代交通科技,2015,12(6):8-10,31.

[2]任国宏,廖洪强,吴海滨, 等.粉煤灰、电石渣及其配合物碳酸化特性[J]. 环境工程学报, 2018, 12 (8): 2295-2300.

[3]刘松玉,詹良通,胡黎明,等. 环境岩土工程研究进展[J]. 土木工程学报, 2016, 49(3):6-30.

[4]颜家保, 李灿华. 全球金融危机下我国高炉矿渣粉末化发展前景分析[J]. 中国废钢铁,2009(5): 36-40.

[5]董邑宁,张青娥,徐日庆,等. 固化剂对软土强度影响的试验研究[J].岩土力学, 2008, 29(2):475-478.

[6]ZHU Z D, LIU S Y. Utilization of a new soil stabilizer for silt subgrade[J]. Engineering Geology,2008,97(3):192-198.

[7]LIU J, SHI B, JIANG H T, et al. Research on the stabilization treatment of clay slope topsoil by organic polymer soil stabilizer[J]. Engineering Geology, 2011, 117(1):114-120.

[8]接道波,李军海,张涛,等. 三种工业废渣在岩土工程中的应用[J]. 路基工程, 2015 (3): 13-16, 34.

[9]邢维忠.GGBS固化合肥湖积软土的力学特性试验研究[D]. 合肥:安徽建筑大学,2015.

[10]徐源,李文强. 粉煤灰石膏水泥加固软土效果对比分析[J]. 中国水运, 2016(12): 264-265.

[11]刘斌斌. 基于矿渣复合固化剂固化滨海盐溃土的机理及固化体性能研究[D]. 北京: 北京科技大学,2015.