7 种材料/涂层体系室温往复摩擦磨损性能研究

慕仙莲,王明振,彭苗,刘元海,张登,王小龙

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,荆门 448035)

引言

航空发动机作为飞机的核心飞行动力,由于技术难度极高,被誉为装备制造业的核心技术,它直接影响着我国战斗机的作战性能。对其在设计、材料加工、零部件制造、部件装备、总装、试车、交付等各个产业环节都必须严格把关,且航空发动机高转速、高温的苛刻使用条件以及长寿命、高可靠性的工作要求对材料、制造技术提出了更高的要求[1-2]。发动机压气机是空气流经发动机的首要通道,叶片直接受到高压高速空气的冲击和腐蚀性介质的侵蚀,其腐蚀故障尤为突出,已成为发动机的多发性和危险性故障,大大影响了发动机的性能、寿命、可靠性及维修费用[3-5]。

一代材料、一代装备[6,7],不锈钢、铝合金、钛合金等合金作为发动机压气机部位的骨干材料,在高压高速空气的冲击和腐蚀性介质的侵蚀后,出现了较为严重的磨损、开裂现象,主要原因是,我国航空发动机是通过引进技术、仿制成品、产品改良、技术创新的方式开展的研制,所以发动机选用的骨干材料、表面处理工艺等大多延用了国外的技术,例如:高压压气机的榫头采用了自润滑涂层(CuNiIn+MoS2涂层体系)、机匣采用了安波涂层(铝氮化硼+铜铝石墨烯),这些体系在国内的使用环境下,表现出了水土不服的症状,且随着我国发动机的使用频次增加、使用环境更为恶劣,骨干材料出现了提前损伤、防护体系失效问题,急需从材料自身的耐磨损特性出发,研制出适用于国内航空发动机使用工况的材料或涂层体系[8]。

本文以航空发动机常用的1Cr17Ni2 不锈钢、2A70铝合金、TA9 钛合金等为载体,通过开展室温往复摩擦磨损测试,结合摩擦系数曲线、磨痕轮廓曲线以及光学显微形貌,对某型发动机现役的自润滑涂层(CuNiIn+MoS2涂层体系)、安波涂层(铝氮化硼+铜铝石墨烯)和新研的热渗锌复合涂层、微弧氧化复合涂层进行对比研究,从而探讨新研涂层在发动机压气机区域的使用性,为发动机设计选材提供理论支撑。

1 实验

1.1 试验材料

试验材料:1Cr17Ni2 不锈钢、2A70 铝合金、TA9 钛合金以及热渗锌复合涂层、微弧氧化复合涂层、自润滑涂层(CuNiIn+MoS2涂层体系)和安波涂层(铝氮化硼+铜铝石墨烯),其中1Cr17Ni2 不锈钢、2A70 铝合金、TA9 钛合金的成分见表1、表2、表3 所示,热渗锌涂层、微弧氧化涂层由中国特种飞行研究所提供,自润滑涂层、安波涂层试样由410 厂提供。

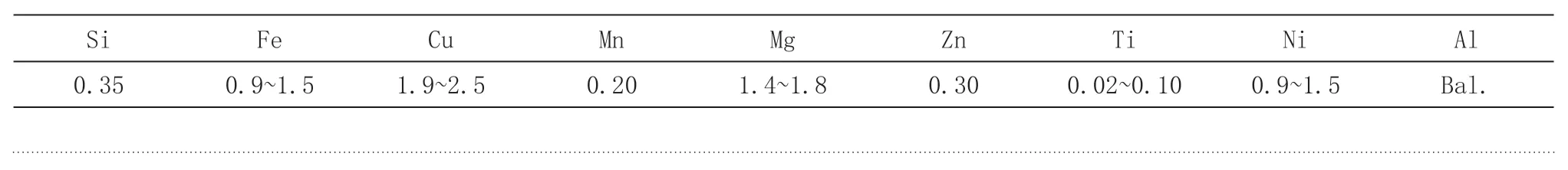

表1 1Cr17Ni2 不锈钢成分(wt%,质量分数)

表2 2A70 铝合金(LD7)成分(wt%,质量分数)

表3 TA9 钛合金成分(wt%,质量分数)

试验件:采用平板试样材料,尺寸大小为30 mm×30 mm×2 mm。热渗锌涂层、微弧氧化涂层、自润滑涂层、安波涂层厚度为(40±5)μm。

1.2 试验方法

室温往复摩擦磨损试验采用的是RTEC 摩擦磨损往复试验机。试验采用直径为9.5 mm 的氮化硅球为对磨材料。往复摩擦磨损(刮削)试验参数为:时间30 min,往复摩擦速度24 mm/s,载荷10 N。为了考察样品的摩擦磨损行为重复性,每个样品摩擦磨损试验两次以上。

试验中,力传感器及其连接的电脑实时记录材料/涂层的摩擦系数,形貌仪扫描获取磨痕形貌轮廓曲线,而后由磨痕形貌特征计算材料/涂层的磨损体积以及磨损率,计算磨损率的公式如下式(1)所示,光学显微镜分析磨痕微观结构。

式中:

W—磨损率,单位mm3/Nm;

V—磨损体积,单位mm3;

P—载荷,单位N;

L—磨程,单位m。

2 结果与讨论

2.1 1Cr17Ni2 不锈钢

2.1.1 摩擦系数曲线

在摩擦磨损初期,不锈钢的摩擦系数低于0.2,且摩擦系数曲线平滑,这是由不锈钢光滑表面以及高强高硬的力学性能决定的。然而,随着摩擦磨损时间延至10 min 之后,摩擦系数陡然升至0.6 以上,之后一直维持在0.6~0.7 之间,直至30 min 后摩擦终止,该过程不锈钢均表现出较高的摩擦阻力。摩擦磨损试验两次,样品的摩擦系数趋势一致,其平均值分别为0.61 和0.65。

2.1.2 磨痕形貌特征

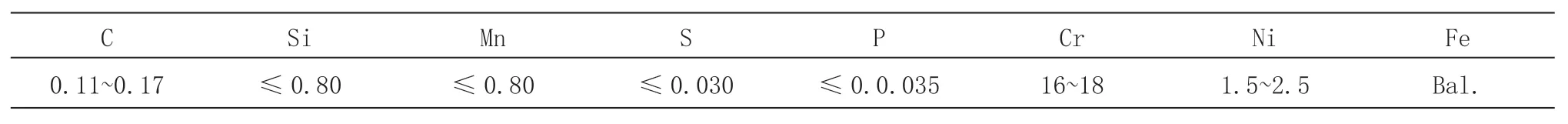

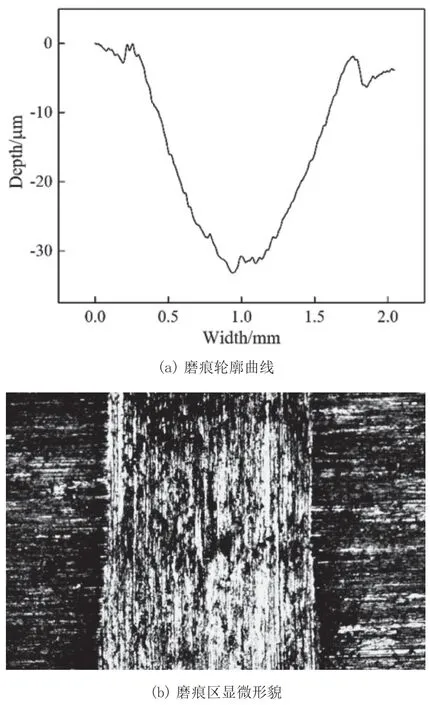

图1(a)所示为1Cr17Ni 不锈钢室温摩擦磨损30 min 后的磨痕形貌轮廓曲线。磨痕宽度约为0.9 mm,磨痕深度仅为1.5 μm,磨痕边缘有磨削的堆积,显示该不锈钢材料具有较高的抗磨损能力。由式(1)可计算得到,该不锈钢经室温摩擦磨损(刮削)两次后的磨损率分别为6.22×10-5mm3/Nm、8.68×10-5mm3/Nm,磨损率均在10-5量级,属于耐磨损性材料。

图1 1Cr17Ni2 不锈钢室温摩擦磨损试验结果

图1 (b)所示为1Cr17Ni 不锈钢室温摩擦磨损30 min 后表面磨痕形貌照片。中间磨痕区极浅,表面砂纸打磨的平行线痕迹依稀可见。此外,磨痕中央明显的光亮区表明该不锈钢摩擦已进入了稳定的低磨损率阶段;而在磨痕两侧出现的黑色区域正好对应于磨痕轮廓曲线的磨削堆积区,磨痕中央有较浅的犁沟,这些特征均表明该不锈钢的主要摩擦磨损机制主要为磨粒磨损。总之而言,不锈钢的磨损率低,耐磨能力较强。

2.2 2A70 铝合金

2.2.1 摩擦系数曲线

在经历短暂的磨合期(20~100)s 后,该铝合金即进入稳定摩擦磨损阶段。在整个30 min 的磨损过程中,摩擦系数曲线有较大的波动,但是摩擦系数平均值比较稳定。摩擦磨损试验两次,样品的摩擦系数趋势一致,其平均值分别为0.37 和0.38。相较于1Cr17Ni2 不锈钢,该铝合金的室温摩擦系数低了40 %。

2.2.2 磨痕形貌特征

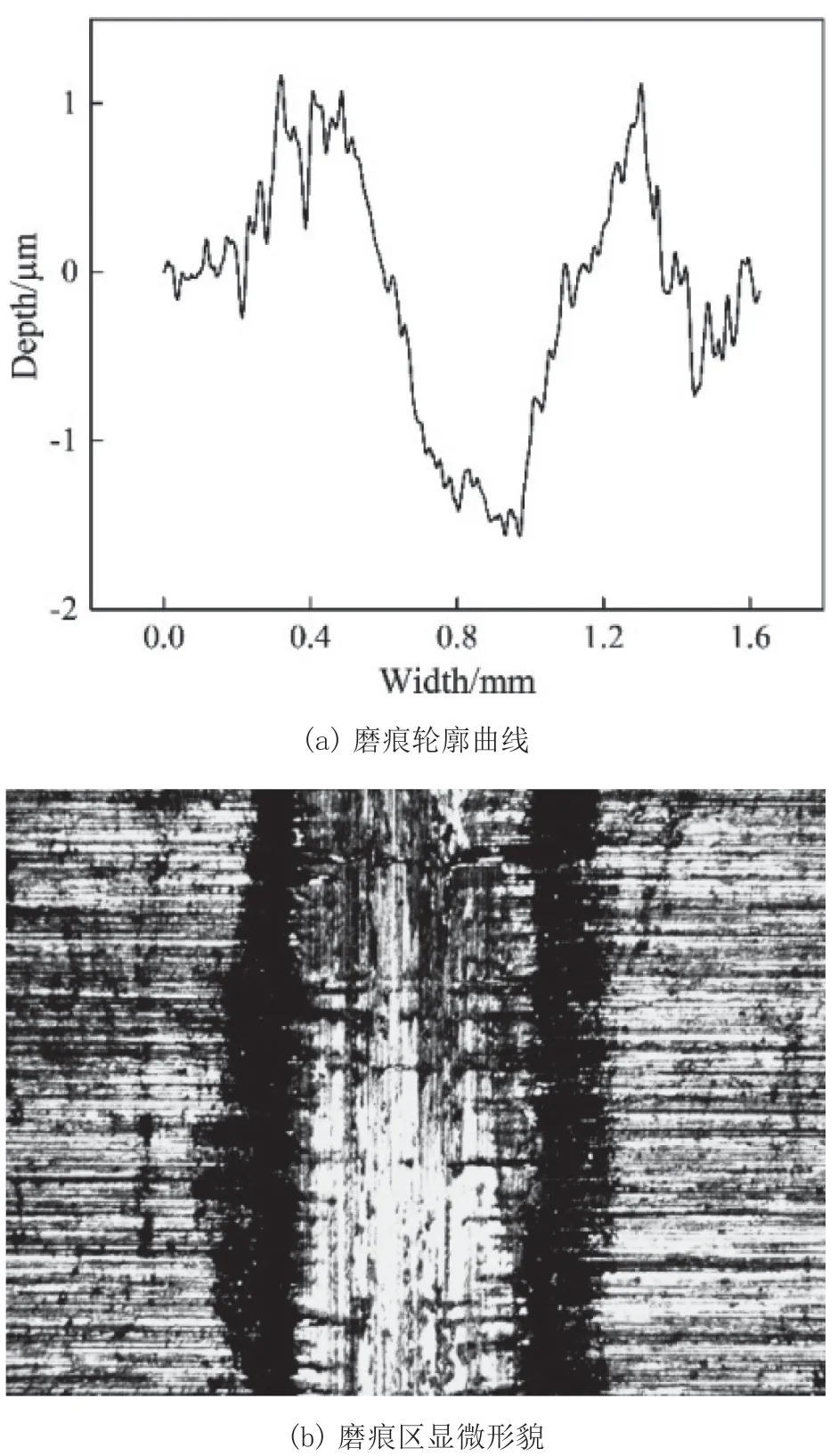

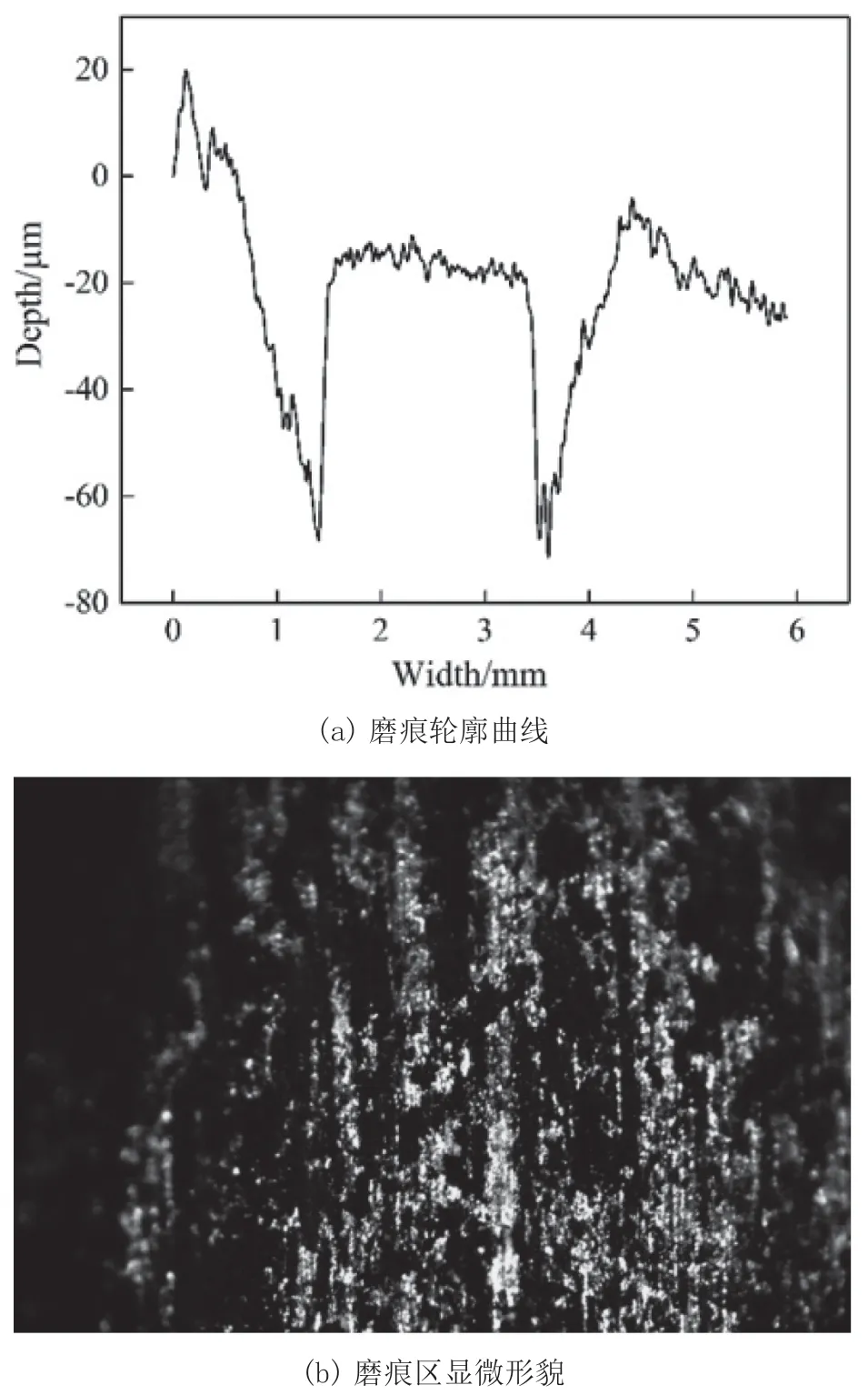

图2(a)所示为2A70 铝合金室温摩擦磨损30 min后的磨痕形貌轮廓曲线。磨痕宽度约为2.0 mm,磨痕深度达到70 μm。不管是磨痕深度还是磨痕宽度都远远高于1Cr17Ni2 不锈钢,说明其耐磨损能力差。由式(1)可计算得到,该铝合金经室温摩擦磨损(刮削)两次后的磨损率分别为1.40×10-3mm3/Nm、1.35×10-3mm3/Nm,磨损率均在10-3量级,耐磨损能力较1Cr17Ni2 不锈钢降低了两个数量级,属于极易磨损的材料。

图2 2A70 铝合金室温摩擦磨损试验结果

图2(b)所示为2A70 铝合金室温摩擦磨损30 min后表面磨痕形貌照片。中间磨痕区呈黑色,说明磨痕深度较深,与周围原始表面不在同一平面。此外,磨痕中央区域已产生明显的条状犁沟,这是该铝合金磨损的主要机制为磨粒磨损与粘着磨损,这主要是源于铝合金硬度较低,对磨过程中产生的磨削容易粘着且刮伤合金,形成犁沟。结合摩擦系数与磨痕形貌、磨损量等特征,该2A70 铝合金的摩擦系数虽然较低,但耐磨性极差。

2.3 TA9 钛合金

2.3.1 动力学曲线

在经历短暂的磨合期(20~100)s 后,该钛合金即进入稳定摩擦磨损阶段。在整个30 min 的磨损过程中,摩擦系数曲线波动较小,摩擦磨损过程平稳,并且摩擦系数平均值维持稳定。摩擦磨损试验两次,样品的摩擦系数趋势一致,其平均值分别为0.47 和0.55。其摩擦系数值介于1Cr17Ni2 不锈钢与2A70 铝合金之间。

2.3.2 磨痕形貌特征

图3(a)所示为TA9 钛合金室温摩擦磨损30 min 后的磨痕形貌轮廓曲线。磨痕宽度约为1.5 mm,磨痕深度超过30 μm。磨痕深度和磨痕宽度都远远高于1Cr17Ni2不锈钢,但小于2A70 铝合金,说明其耐磨损能力较差。由式(1)可计算得到,该钛合金经室温摩擦磨损(刮削)两次后的磨损率分别为4.60×10-4mm3/Nm、5.41×10-4mm3/Nm,磨损率为10-4量级,耐磨损能力较1Cr17Ni2 不锈钢降低了1 个数量级,属于易磨损的材料。

图3 TA9 钛合金室温摩擦磨损试验结果

图3 (b)所示为TA9 钛合金室温摩擦磨损30 min 后表面磨痕形貌照片。中间磨痕区已完全将样品抛光痕迹掩盖,磨痕宽度较宽,磨痕区未见连续的光亮区,但是磨痕深度较深,并已产生明显的条状犁沟与粘着孔洞,这说明该钛合金磨损的主要机制为磨粒磨损与粘着磨损,这主要是源于钛合金硬度较低,对磨过程中产生的磨削容易粘着且刮伤合金,形成犁沟。结合摩擦系数与磨痕形貌、磨损量等特征,该TA9 钛合金的摩擦系数较高且耐磨性较差。

2.4 热渗锌涂层

2.4.1 摩擦系数曲线

涂层在进入摩擦磨损时就处于低摩擦系数阶段,该过程持续到20 min,摩擦系数基本不变,且摩擦系数曲线几乎没有波动,显示良好的润滑效果,摩擦系数值为0.12左右。而后摩擦系数开始缓慢持续增大,至30 min时,该热渗锌涂层的摩擦系数已升至0.23 左右。摩擦磨损试验两次,样品的摩擦系数趋势一致,其平均值分别为0.17和0.19。其摩擦系数值远远低于上述1Cr17Ni2 不锈钢、2A70 铝合金以及TA9 钛合金。

2.4.2 磨痕形貌特征

图4 所示为热渗锌涂层经室温摩擦磨损30 min 后表面磨痕形貌照片。由于磨痕极浅,磨痕轮廓曲线以及磨痕形貌光学显微照片不能清晰显示磨痕的实际边界。但是在磨痕中央,依然可见由于粘着磨损而形成的磨痕小孔,但是小孔周围依然平滑,这侧面印证了该热渗锌涂层具有极低的摩擦系数,也即优异的自润滑效果。通过公式(1)计算,可得该热渗锌涂层经室温摩擦磨损(刮削)两次后的磨损率分别为6.93×10-5mm3/Nm、5.81×10-5mm3/Nm,磨损率为10-5量级,耐磨损能力与1Cr17Ni2 不锈钢相近,属于典型的自润滑耐磨涂层材料。

图4 热渗锌涂层室温摩擦磨损30 min 后磨痕区光镜下显微形貌

2.5 微弧氧化涂层

2.5.1 摩擦系数曲线

涂层在摩擦磨损开始后,摩擦系数变迅速升高,初始100 s 内即升高至0.4 以上,而后持续稳定在0.6 左右。摩擦磨损在快速进入稳定阶段后,摩擦系数曲线波动较小。摩擦磨损试验两次,样品的摩擦系数趋势一致,其平均值分别为0.63 和0.61,其摩擦系数值与1Cr17Ni2 不锈钢相当。

2.5.2 磨痕形貌特征

图5 所示为微弧氧化涂层经室温摩擦磨损30 min 后表面磨痕形貌照片。磨痕表面光滑,但是分布不均匀,且在磨痕中央可见因磨粒刮削留下的摩擦孔洞。磨痕两侧有磨削堆积痕迹,表明该微弧氧化涂层的主要磨损机制为磨粒磨损。通过公式(1)计算,可得该微弧氧化涂层经室温摩擦磨损(刮削)两次后的磨损率分别为1.98×10-4mm3/Nm、1.73×10-4mm3/Nm,磨损率为10-4量级。

图5 微弧氧化涂层室温摩擦磨损30 min 后磨痕区光镜下显微形貌

2.6 自润滑涂层

2.6.1 摩擦系数曲线

涂层在摩擦磨损开始后,摩擦系数变迅速升高,初始100 s 内即升高至0.4 以上。而后随着摩擦磨损时间的延长,摩擦系数缓慢增大,在磨损时间30 min 时,摩擦系数试验机已增至0.6,但是整个摩擦磨损阶段,该自润滑涂层的摩擦系数曲线波动较小。摩擦磨损试验两次,样品的摩擦系数趋势一致,其平均值分别为0.53 和0.55,其摩擦系数值略低于1Cr17Ni2 不锈钢相,而与TA9 钛合金相近。

2.6.2 磨痕形貌特征

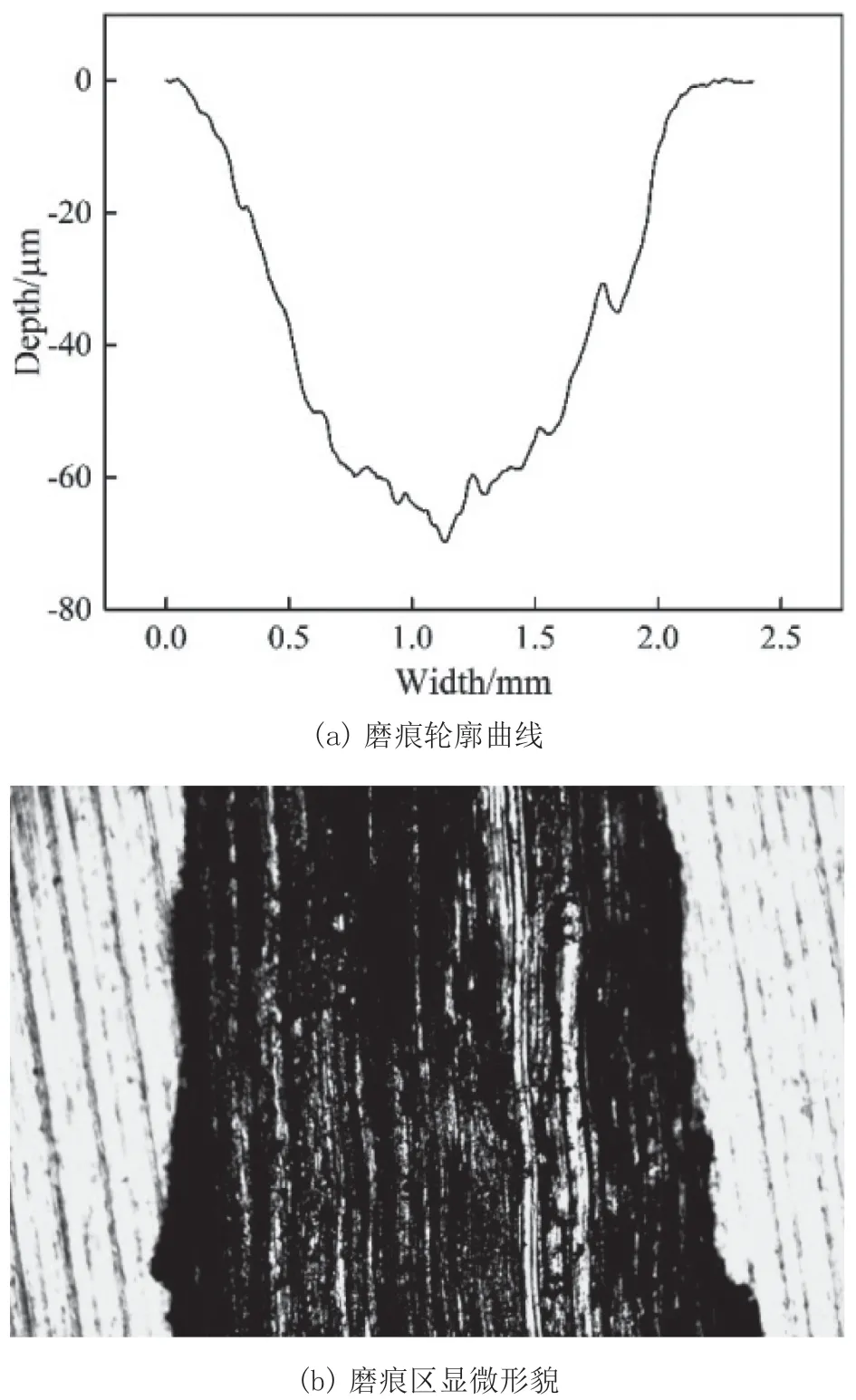

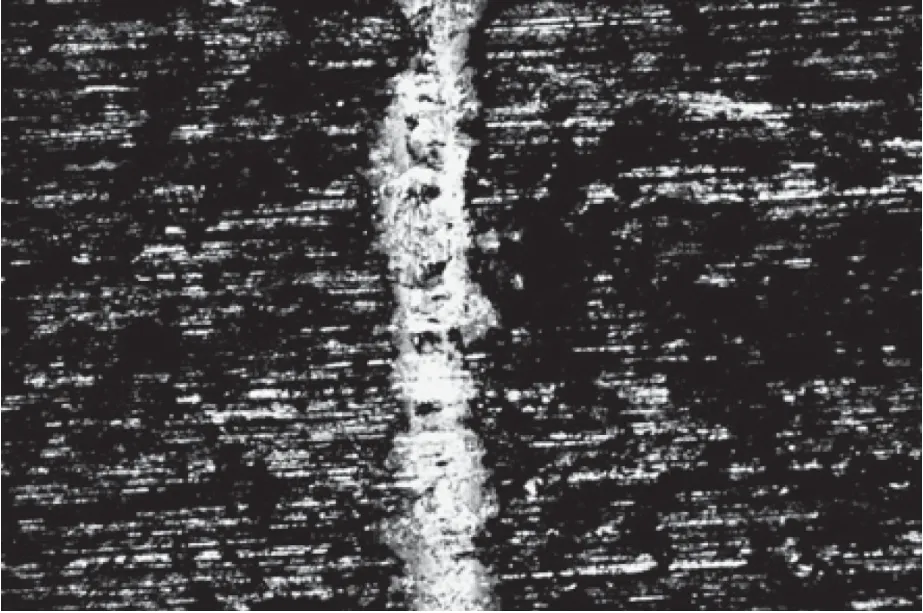

图6(a)所示为自润滑涂层室温摩擦磨损30 min 后的磨痕形貌轮廓曲线。磨痕宽度约为3.5 mm,磨痕深度普遍不超过20 μm,但存在尖锐刮削点,且刮削深度达到65 μm。磨痕深度和磨痕宽度都远远高于1Cr17Ni2不锈钢,但小于2A70 铝合金,说明其耐磨损能力较差。由式(1)可计算得到,该钛合金经室温摩擦磨损(刮削)两次后的磨损率分别为5.95×10-3mm3/Nm、6.78×10-3mm3/Nm,磨损率为10-3量级。在所有检测材料中,自润滑涂层的磨损率最高,结合该自润滑涂层较高的摩擦系数值,可以得出结论该自润滑涂层并没有达到减磨降摩的作用,反倒是提高了摩擦系数与磨损率。

图6 自润滑涂层室温摩擦磨损试验结果

图6(b)所示为自润滑涂层室温摩擦磨损30 min 后表面磨痕形貌照片。中间磨痕区很宽,未见明显的磨痕光亮区,但可见较浅的犁沟与磨粒孔洞,结合其高的摩擦系数与磨损率,说明该自润滑涂层的主要磨损机制是磨粒磨损,摩擦磨损阶段该自润滑涂层磨削容易脱离,且对涂层本体产生进一步破话,加速磨损。

2.7 安波涂层

2.7.1 摩擦系数曲线

涂层在摩擦磨损特征与自润滑涂层相近。摩擦开始后,摩擦系数变迅速升高,初始100 s 内即升高至0.4以上。而后随着摩擦磨损时间的延长,摩擦系数缓慢增大,在磨损时间30 min 时,摩擦系数试验机已增至0.6,但是整个摩擦磨损阶段,该自润滑涂层的摩擦系数曲线波动较小。摩擦磨损试验两次,样品的摩擦系数趋势一致,其平均值分别为0.55 和0.61,其摩擦系数值略低于1Cr17Ni2 不锈钢相,而与TA9 钛合金以及自润滑涂层相近。

2.7.2 磨痕形貌特征

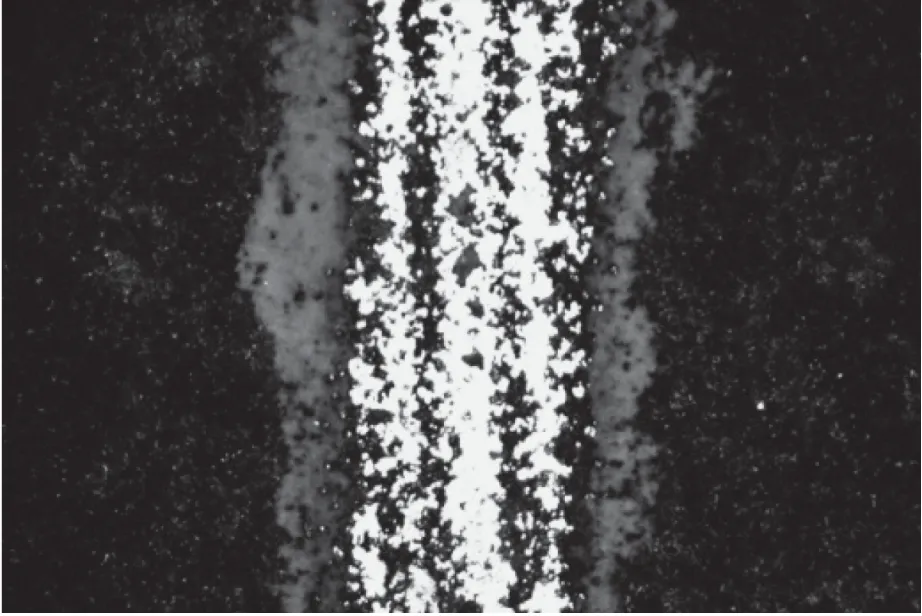

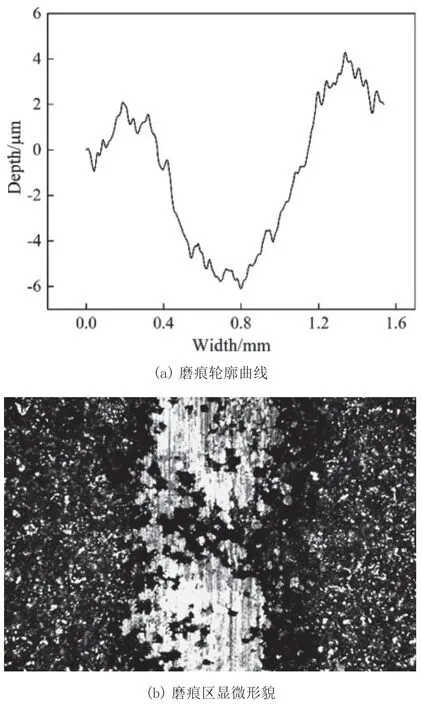

图7(a)所示为安波涂层室温摩擦磨损30 min 后的磨痕形貌轮廓曲线。磨痕宽度约为1.3 mm,磨痕深度为6 μm。磨痕深度和磨痕宽度都远远小于2A70 铝合金以及自润滑涂层。由式(1)可计算得到,该钛合金经室温摩擦磨损(刮削)两次后的磨损率分别为1.65×10-4mm3/Nm、1.52×10-4mm3/Nm,磨损率为10-4量级,与TA90 钛合金以及微弧氧化涂层的磨损率相当。

图7 自润滑涂层室温摩擦磨损试验结果

图7(b)所示为安波涂层室温摩擦磨损30 min 后表面磨痕形貌照片。中间磨痕区形成亮色的磨损区域,可起到减磨降摩的效果;但是,磨痕表面的犁沟以及广泛分布的磨削孔洞表明,该安波涂层的磨损机制为磨粒磨损,即使存在广泛区域,在磨粒的影响下,其摩擦系数与磨损率依然较大。

3 结论

针对1Cr17Ni2 不锈钢、2A70 铝合金、TA9 钛合金、热渗锌涂层、微弧氧化涂层、自润滑涂层以及安波涂层七种材料/涂层体系,采用室温往复摩擦磨损,结合摩擦系数曲线、磨痕轮廓曲线以及光学显微形貌,得到7种材料/涂层的磨损速率与磨损机制,综合而言:

1)热渗锌涂层摩擦系数最低(≤0.2)、磨损量低(10-5mm3/Nm 量级),表明该涂层在实验考核条件下具备自润滑效果,可对基体实现减磨降摩的作用。

2)1Cr17Ni2 不锈钢的磨损率与热渗锌涂层相近,具有优异的耐磨性能,但是该不锈钢的摩擦系数高,启动以及运行力矩大。

3)其它合金及涂层(如2A70 铝合金、TA9 钛合金、微弧氧化涂层、安波涂层以及自润滑涂层)的摩擦系数高,且耐磨性差,磨损率普遍在10-4甚至10-3mm3/Nm 量级,耐磨性较1Cr17Ni2 不锈钢以及热渗锌涂层差1~2 个数量级。