钛矿渣-磷石膏复合制备超硫酸盐水泥试验研究

董丽卿,蒋 勇, ,王国敏,王宗义

(1.绵阳职业技术学院,四川 绵阳 621000;2.西南科技大学,环境友好能源材料国家重点实验室,四川 绵阳 621000)

0 引言

利用工业副产物制备低碳水泥是当下新型建筑材料研发的重点方向。超硫酸盐水泥是一种由工业副产石膏、矿渣和少量熟料配制而成的新型低碳胶凝材料[1−3],它可以大量消纳固废,并且具有水化放热量低,后期力学性能高的特点。但它的早期强度较低,易碳化,并且表现出较大的脆性,使得这种水泥还未得到广泛应用[4−6]。Gao Y X[7]用玻璃微珠改性超硫酸盐水泥,制备出了抗压强度高达60 MPa的混凝土。Nguyen H A[8]等学者采用低钙粉煤灰、循环流化床固硫灰、矿渣等原料配制了超硫酸盐水泥,并发现用低钙粉煤灰替代10%~ 30%的矿渣可以有效提升水泥的力学性能,当取代量达到30%时,硬化浆体28 d 抗压强度超过了60 MPa。Yu B Y[9]针对超硫酸盐水泥的韧性问题开展了研究,采用矿渣、工业副产石膏、碱性激发剂和人工砂配制了超硫酸盐水泥,并掺入PVA 纤维改善基体韧性。结果表明经纤维增强的基体具有多次开裂特点,极限挠度达到20 mm,极限抗弯承载力大于13 MPa。武双磊[10]的研究表明,掺入0.25%的乳酸钠可以有效提高超硫酸盐水泥的力学性能。大量的研究表明,科学地进行配比设计,可以制备出性能优良的超硫酸盐水泥。然而以产量巨大的钛矿渣和磷石膏复合制备超硫酸盐水泥的相关研究还未见报道,有必要开展可行性研究。

钛矿渣是以钒钛铁矿石为原料冶炼生铁时所排放的工业废渣,由于含惰性的钙钛矿相,所以反应活性较低,难以有效利用。但钛矿渣中含有较多的玻璃体,在水泥熟料和硅酸钠提供的碱性环境中具有潜在的火山灰活性[11−13]。磷石膏是湿法磷酸工艺排放的一种工业副产石膏,通常每生产1 t 磷酸会产生大约5 t 磷石膏,我国是磷化工大国,每年产生的磷石膏超5 000 万t[14]。目前,磷石膏主要依靠堆存或填埋处理,不仅浪费土地资源,还对环境造成巨大污染[15−16]。磷石膏中CaSO4·2H2O 的含量超过85%[17],用来制备超硫酸盐水泥具有可行性,在超硫酸盐水泥中的利用研究有助于促进磷石膏的资源化利用。

笔者以磷石膏、钛矿渣、熟料、硅酸钠配制了超硫酸盐水泥,研究了基体的抗压强度、水化放热情况和水化产物,得到最佳的配合比;随后将玄武岩纤维掺入超硫酸盐水泥中,以期通过纤维增强的方法提升水泥的韧性。

1 试验部分

1.1 原材料

钛矿渣取自攀枝花地区某钢铁企业;磷石膏由四川德阳某磷化工公司提供,在50 ℃±2 ℃下烘干;熟料由四川绵阳某水泥公司提供。三种原料均在实验室球磨机中粉磨,钛矿渣、磷石膏和熟料的比表面积分别为480.4、539.6 m2/kg 和378.4 m2/kg,密封保存备用。五水硅酸钠为市售分析纯,Na2O 含量28.6%,Na2O/SiO2为1.03。

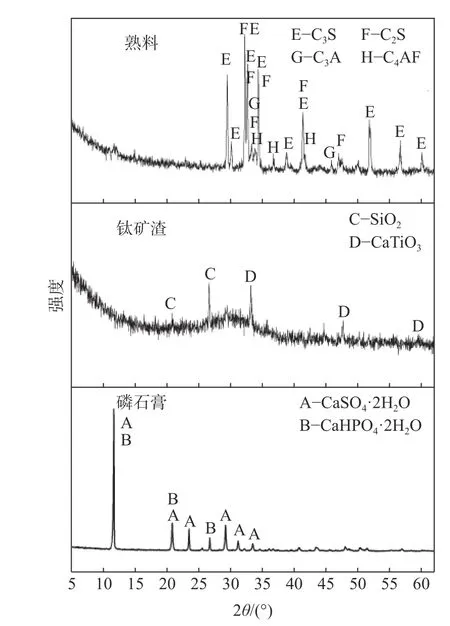

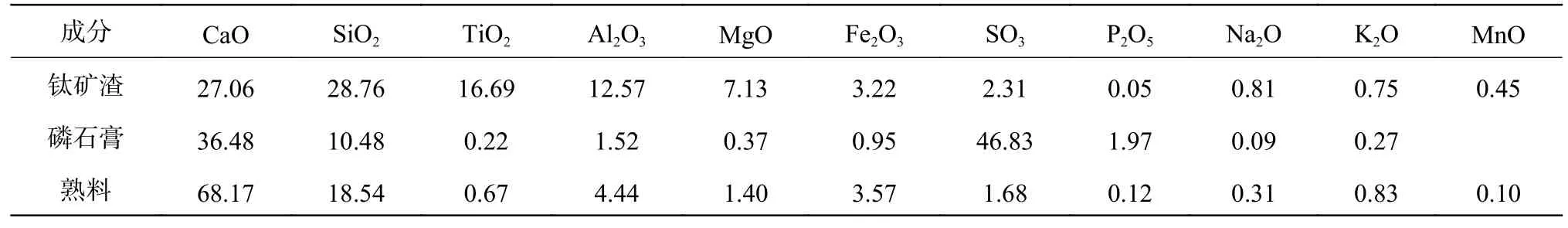

原材料的XRF 分析结果如表1 所示,XRD 分析结果如图1 所示。

图1 原材料的XRD 分析结果Fig.1 XRD analysis results of raw materials

表1 原材料的XRF 分析结果Table 1 XRF analysis results of raw materials %

1.2 试验方法

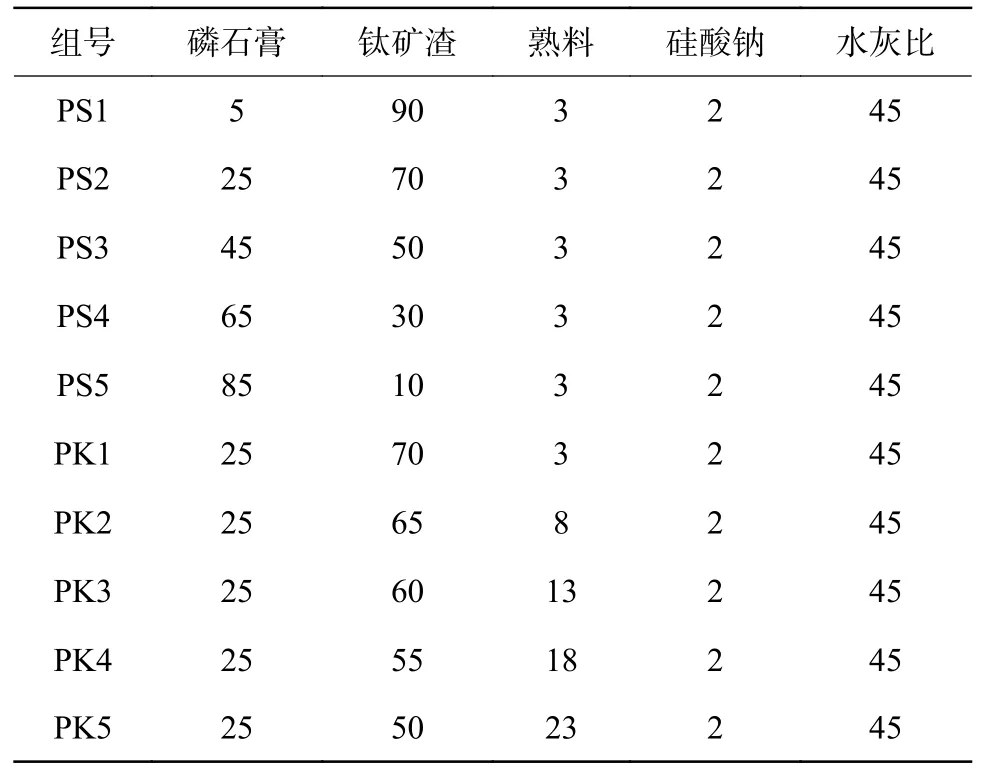

试验配合比如表2 所示,PS 组的变量为磷石膏与钛矿渣的质量比例,PK 组的变量为钛矿渣与熟料的质量比例。检测各组的抗压强度和水化放热情况,并对水化56 d 的样品进行XRD 和SEM 分析。采用美国TA 公司TAMair8 通道水泥水化热自动测定仪检测各组的水化放热速率和放热量。

表2 试验配合比Table 2 Experimental mix proportion %

参照标准GB/T 17671《水泥胶砂强度检测方法(ISO 法)》检测超硫酸盐水泥基体各龄期的抗压强度和掺玄武岩纤维试件的56 d 抗折强度。在模具中浇筑成型40 mm×40 mm×160 mm 的净浆试块,标准养护3 d 后拆模,再标准养护至指定龄期测试抗压强度。测试完抗压强度后,取破碎试块中间部分进行微观分析。

综合考虑磷石膏和钛石膏的利用率以及力学性能,选择PK3 组试验条件,分别掺入6 mm 和12 mm短切玄武岩纤维,掺量分别为0、0.15%、0.3%和0.6%,试件养护56 d 后用万能试验机测试拉伸强度,用摆锤式冲击试验机测试抗冲击强度。测试方法参照标准GB/T 15231-2008《玻璃纤维增强水泥性能试验方法》进行,拉伸试件尺寸为250 mm×30 mm×10 mm,抗冲击试件尺寸为110 mm×50 mm×13 mm。

2 结果及讨论

2.1 超硫酸盐水泥基体性能

2.1.1 抗压强度

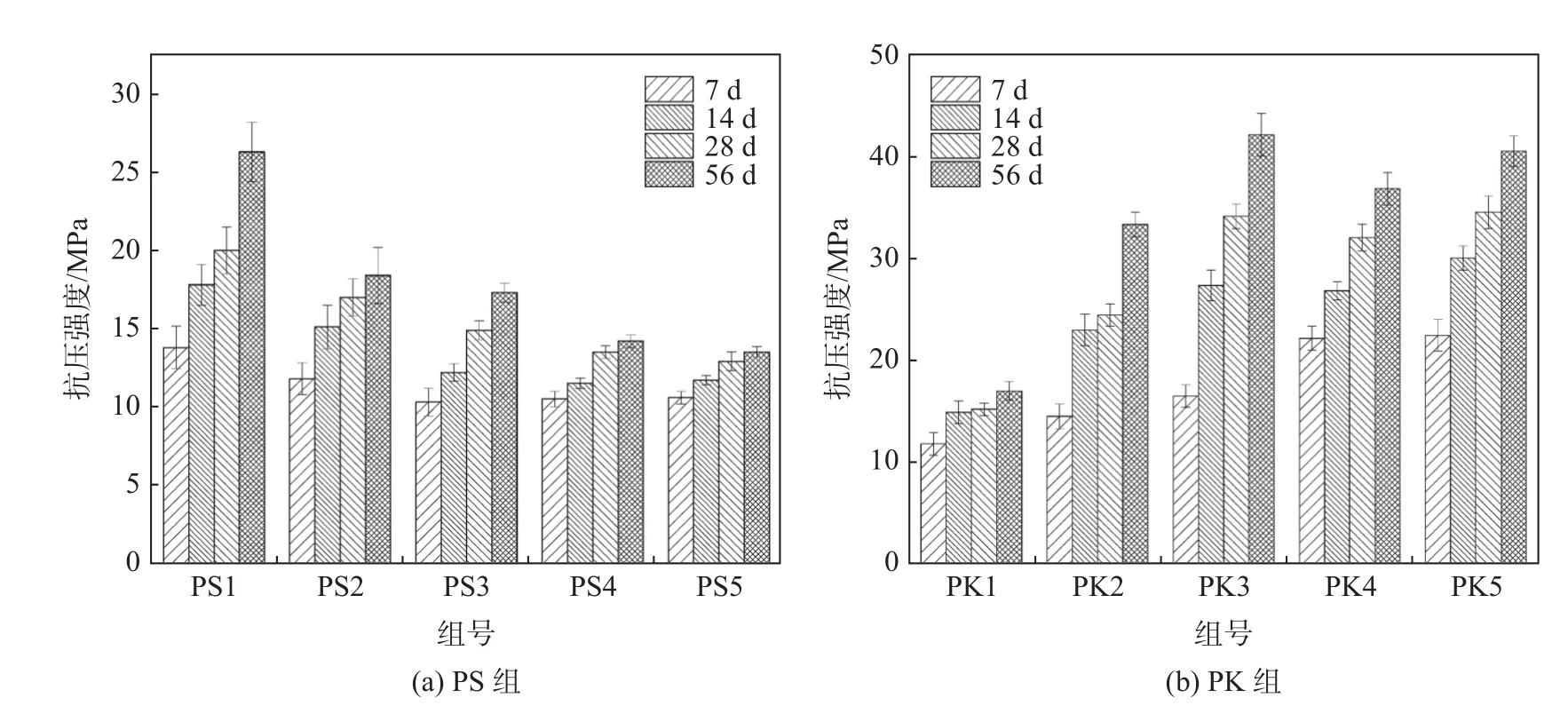

各组的抗压强度测试结果如图2 所示。在PS组各试验中抗压强度随着养护龄期的延长而逐渐增加。区别于普通硅酸盐水泥28 d 以后抗压强度增长缓慢的特点,各组在中后期的抗压强度增加趋势明显,特别是在PS1 组中,56 d 强度相比于28 d 增长了63%。随着磷石膏与钛矿渣比例的增大,试验各龄期抗压强度逐渐下降。磷石膏掺量从5%到45%范围内强度急剧下降,从45%到85%范围内下降趋势变平缓。

图2 抗压强度测试结果Fig.2 Compressive strength test results

在PK 组各试验中,抗压强度随着养护龄期的延长而增大,28 d 以后仍然具有较高的强度增长率。随着钛矿渣与熟料比例的减小,抗压强度逐渐提高,熟料掺量在15%以内时,各龄期强度增长较明显,超过15%时,强度变化不大。养护56 d 强度最高为PK3,强度达到了42.1 MPa。

2.1.2 水化热

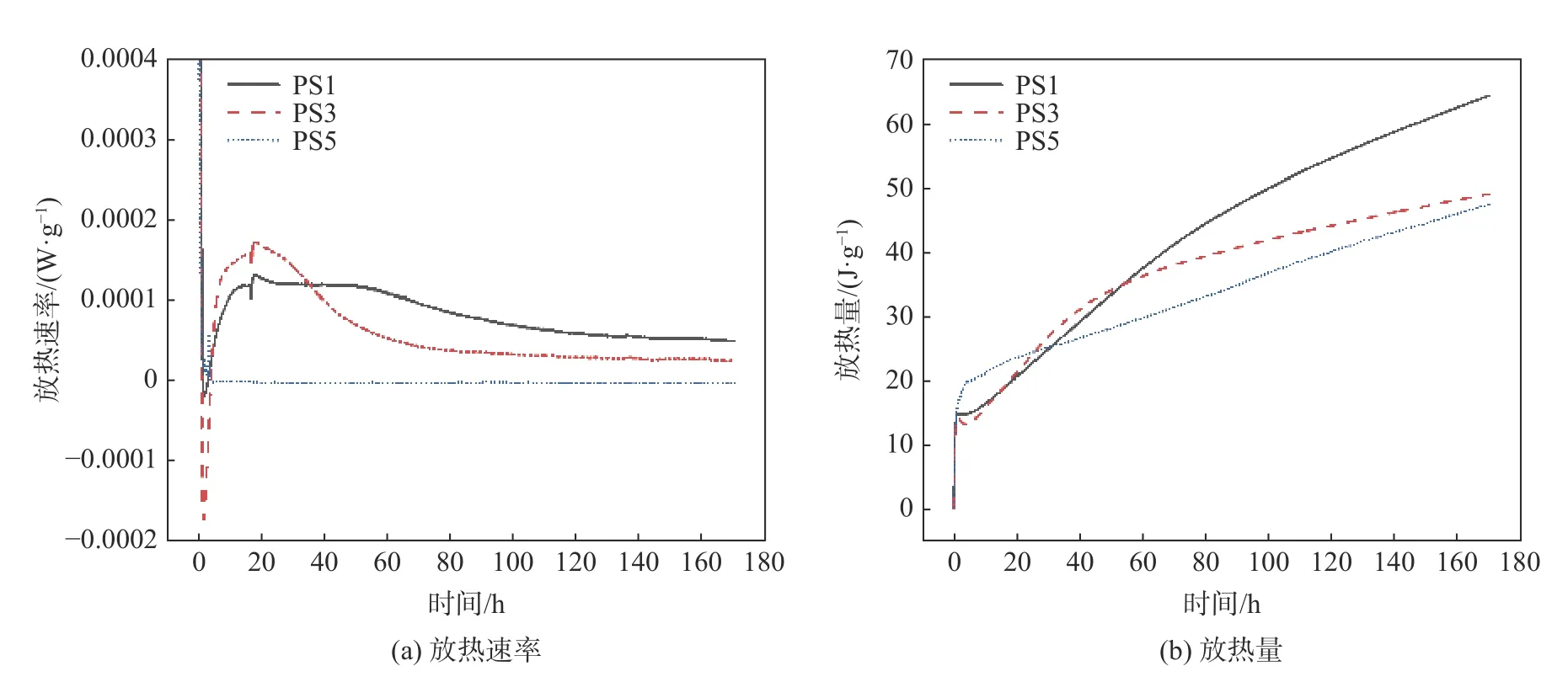

PS 组的水化放热速率和放热量如图3 所示。从图3(a)放热速率曲线可以观察到,PS1 和PS3 峰形类似,水泥与水接触后不久即出现明显放热峰,这一阶段的放热量主要来源于水泥中C3A 与石膏相的水化反应。随后放热速率减慢,形成峰谷,进入诱导期,且PS1 的诱导期短于PS3。经历诱导期后,放热速率加快,形成较大的放热宽峰,这一阶段放热速率PS1

图3 PS 组水化放热情况Fig.3 Hydration heat release in PS group

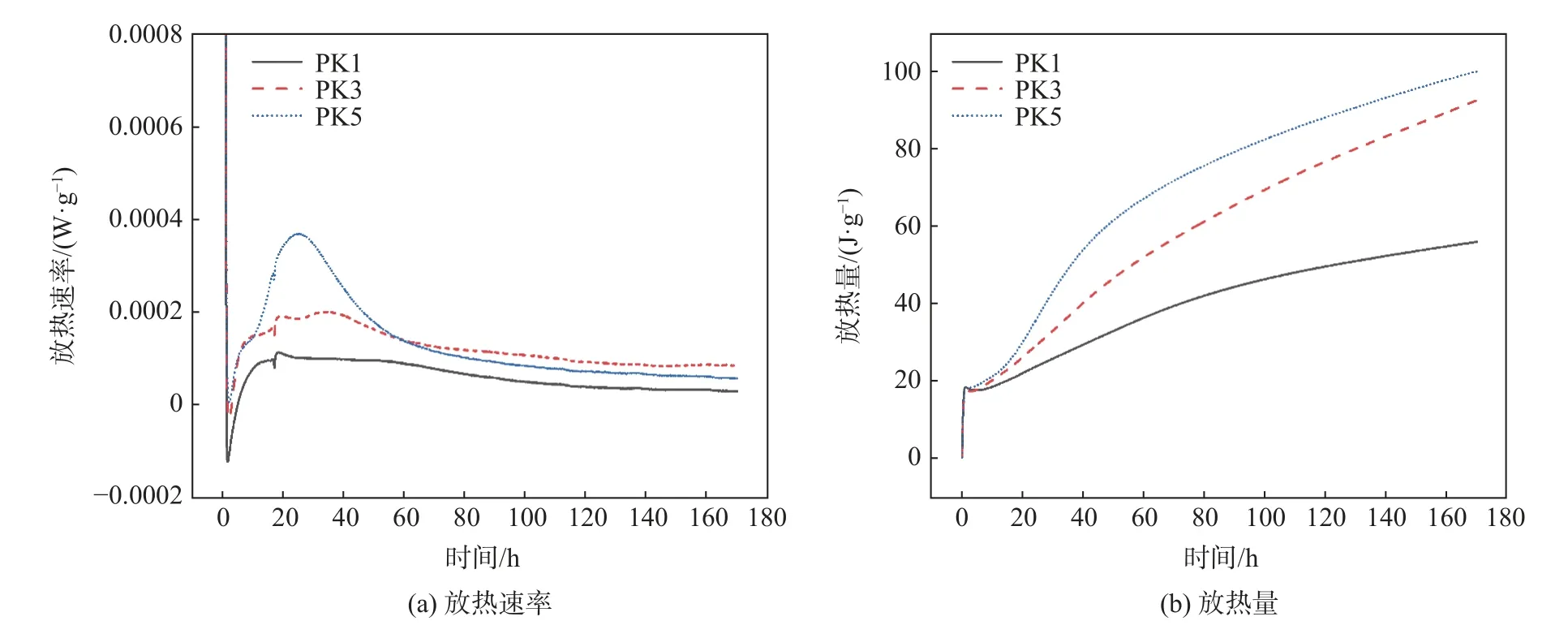

观察图4(a)PK 组的放热速率知,熟料掺量最低的PK1 组诱导期峰谷比PK3 和PK5 更明显,而第二放热峰峰高PK5>PK3>PK1,从约60 h 以后,PK3 的放热速率高于PK5 和PK1,说明熟料掺量越高的试验组诱导期越短,而后期放热速率的大小与钛矿渣和熟料的整体比例有关。从图4(b)水化放热量曲线可知,按熟料掺量高低顺序,放热总量PK5>PK3>PK1,表明熟料可以良好的激发体系的反应活性。

图4 PK 组水化放热情况Fig.4 Hydration heat release in PK group

2.1.3 水化产物

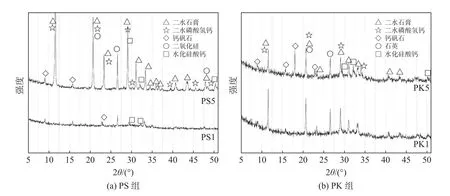

养护56 d 样品的XRD 分析结果如图5 所示。PS 组(图5(a))中可以观察到二水石膏、二水磷酸氢钙、石英、钙矾石和水化硅酸钙的衍射峰。二水石膏和二水磷酸氢钙由磷石膏引入,钛矿渣中含有少量石英,引入到了体系中。钙矾石由熟料中的铝酸三钙与二水石膏反应得到,熟料的水化和与钛矿渣发生的二次水化会生成大量的水化硅酸钙。钙矾石和水化硅酸钙是主要的水化产物,是体系强度的主要来源。由于PS5 的磷石膏掺量高于PS1 组,所以二水石膏的衍射峰更为明显。

图5 养护56 d 样品的XRD 分析图谱Fig.5 XRD analysis pattern of the sample for curing 56 days

PK 组中(图5(b))仍然可以观察到二水石膏、二水磷酸氢钙、石英、钙矾石和水化硅酸钙的衍射峰。由于PK5 组的熟料掺量高于PK1 组,所以钙矾石和水化硅酸钙各处的衍射峰更为明显,这有利于提高体系的抗压强度。

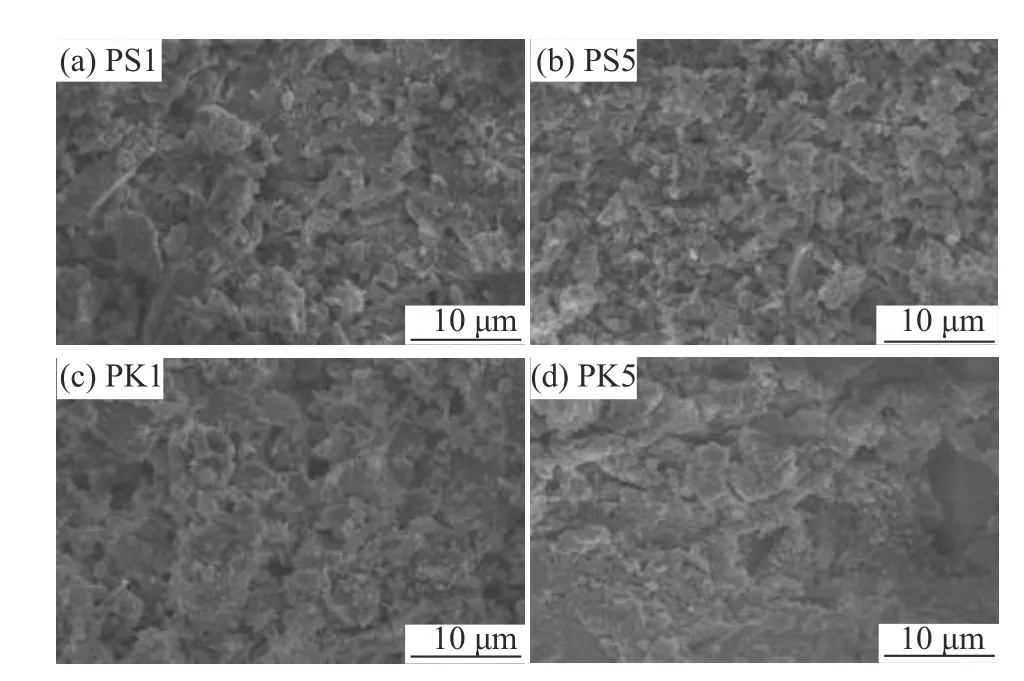

养护56 d 样品的SEM 结果如图6 所示。在PS 组中可以观察到呈褶皱状的水化硅酸钙和呈纤维状或短柱状的钙矾石,以及颗粒较大的钛矿渣颗粒。钛矿渣颗粒表面粗糙,有颗粒状水化产物分布,说明在熟料和硅酸钠提供的碱性环境下,钛矿渣的反应活性受到了激发。对比PS1 和PS5 发现,PS1中分布了较多的钛矿渣颗粒和钙矾石,而PS5 中钙矾石相对较少,主要以无定形水化硅酸钙为主,两组中均存在较多的孔洞,结构较疏松。在PK 组中可以观察到钙矾石、水化硅酸钙、裂缝、钛矿渣和熟料颗粒。PK1 中钙矾石主要呈零散分布状,少量集中分布于孔隙和裂缝之中,并且结构较疏松。PK5组中钙矾石生成量较少,主要呈集中分布,同时生成了大量的水化硅酸钙,也存在有裂缝,但整体结构比较致密。

图6 养护56 d 样品的SEM 形貌Fig.6 SEM images of different samples for curing 56 days

2.2 纤维增强超硫酸盐水泥的力学性能

2.2.1 抗折强度

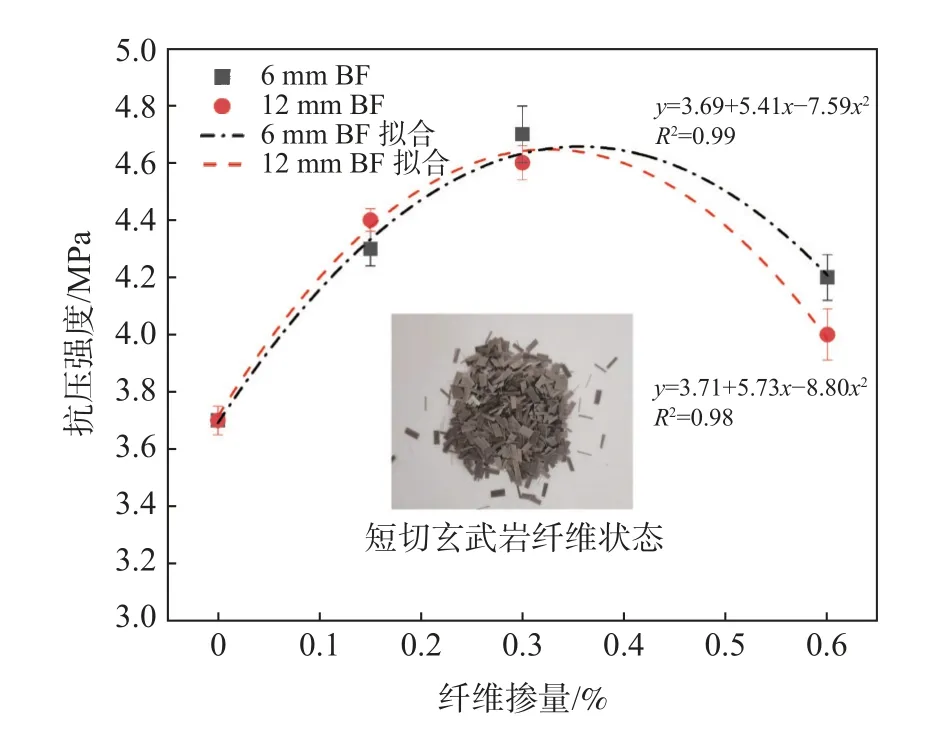

抗折强度测试结果如图7 所示,根据拟合曲线可知抗折强度与纤维掺量密切相关。随着6 mm和12 mm 纤维掺量的增加,超硫酸盐水泥的抗折强度出现了先上升后下降的趋势,较优掺量为0.3%,此时掺6 mm 纤维的试件抗折强度达到4.7 MPa,相比空白组提高了27.0%。当纤维掺量达到0.6%时,试件的抗折强度出现了明显下降,并且掺12 mm 纤维的试件降幅更为明显。纤维的分散状态对抗折强度的影响较大[18],玄武岩纤维呈集束状生产出来并被切成特定长度,掺入水泥后难以分散成单丝状。当纤维掺量较高时,束状的玄武岩纤维难以在基体中均匀分散,造成受力不匀,当纤维长度较长时,在搅拌过程中容易集聚成团形成缺陷,从而对抗折强度造成不利影响。

图7 抗折强度测试结果Fig.7 Flexural strength test results

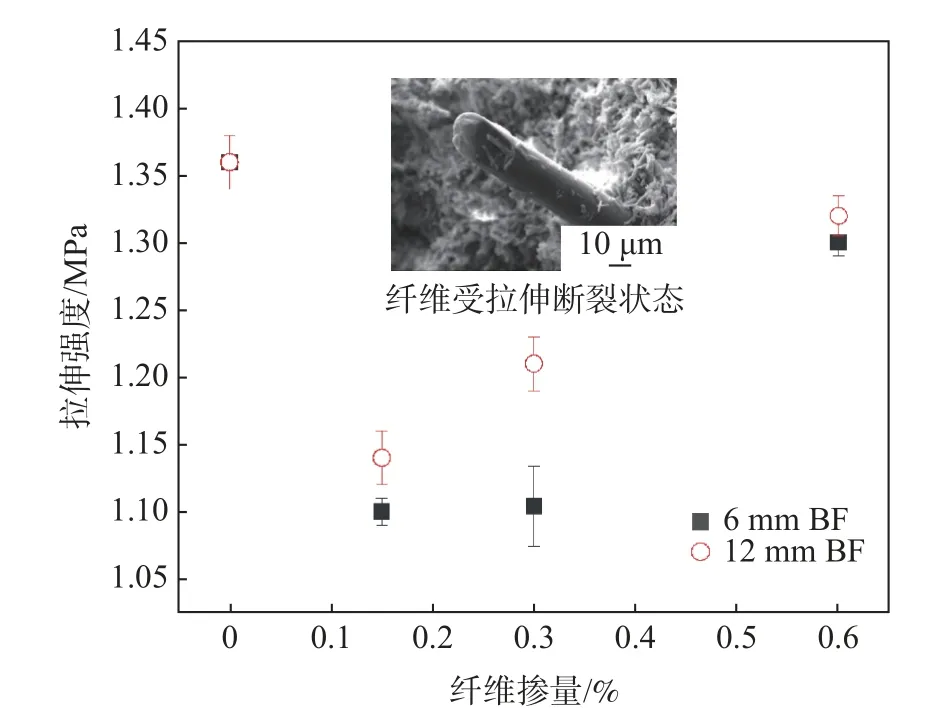

2.2.2 拉伸强度拉伸强度的测试结果如图8 所示。从测试结果可知,随着两种长度的纤维掺量从0.15%增加至0.6%,拉伸强度呈现出上升趋势,但均低于空白组。说明玄武岩纤维对提高超硫酸盐水泥的拉伸强度无明显作用。从图9 的典型应力应变曲线可以看出,虽然掺入玄武岩纤维后试件的极限应力低于空白组,但曲线上升段的斜率却比空白组小,说明变形能力优于空白组。由于玄武岩纤维的弹性模量较高,属于刚性纤维[19],在受拉过程中无法通过自身的弹性变形消耗拉伸应力,表现出了明显的脆断现象。而水泥基体的抗拉能力明显高于纤维的抗拉能力,所以纤维的掺入对提高极限拉伸强度无明显作用。但大量的纤维嵌入基体后,在受拉过程中可以通过产生一定的滑移消耗部分应力[20],延迟开裂出现的时间,所以有助于改善基体的变形能力。

图8 拉伸强度测试结果Fig.8 Tensile strength test results

2.2.3 抗冲击强度

抗冲击强度的测试结果如图10 所示,从拟合曲线可以看出抗冲击强度与纤维掺量具有较高的相关性。结果表明,玄武岩纤维的掺入可以有效提高基体的抗冲击能力。随着6 mm 和12 mm 纤维掺量的增加,基体的抗冲击强度逐渐提高,当掺量达到0.6%时,抗冲击强度分别达到0.24 kJ/m2和0.32 kJ/m2,相比于空白组分别提高了66.4%和120.3%。并且从增长趋势来看,12 mm 纤维对提升抗冲击能力效果更好。纤维在基体中的乱向分布可以缓和裂纹扩展时产生的应力集中现象,延缓裂缝的扩展速率,并且在基体受到冲击时,纤维的脆断必然会消耗部分冲击力,所以有助于提高水泥基体的抗冲击能力[21−22]。

图10 抗冲击强度测试结果Fig.10 Impact strength test results

3 结论

采用磷石膏、钛矿渣、熟料和硅酸钠配制了超硫酸盐水泥,研究了基体的力学性能、水化放热情况和水化产物,确定了较优的配合比。在此基础上研究了不同长度玄武岩纤维对超硫酸盐水泥力学性能的影响。得到的主要结论如下:

水泥的抗压强度随着磷石膏掺量的升高而下降。熟料和钛矿渣均能提升超硫酸盐水泥的抗压强度,并能促进水化放热和二次水化反应。水泥的水化产物主要是水化硅酸钙、钙矾石。较优的水泥配比为磷石膏∶钛矿渣∶熟料∶硅酸钠=25∶60∶13∶2。

玄武岩纤维可以有效提升超硫酸盐水泥的抗折和抗冲击性能,当掺入0.3%的6 mm 纤维时,试件的抗折强度提升了27.0%;掺入0.6%的12 mm 纤维时,抗冲击强度提高了120.3%。掺玄武岩纤维的各组试件拉伸强度均低于对照组,但拉伸应变能力有所提升。力学性能测试结果说明玄武岩纤维可以有效改善超硫酸盐水泥的韧性。