盐渍土地区冻融循环耦合作用下水工混凝土抗压性能研究

孔庆宇

(抚顺市水利勘测设计研究院有限公司,辽宁 抚顺 113006)

我国辽东沿海盐渍土地区,土壤中含有大量的硫酸盐,面板混凝土受冻融循环与硫酸盐侵蚀耦合作用产生的破坏相较于单一因素更加严重,多种不利因素相互促进致使水工结构的使用年限大大缩短[1-3]。为揭示复杂环境下水工混凝土损伤机理,许多研究者探讨了多因素耦合条件下的混凝土耐久性,如王德库等研究了小山水电站面板混凝土耐久性,结合设计配合比全面分析了面板混凝土性能;杨德福等通过数据计算和机理分析系统探讨了水布垭面板混凝土耐久性,结果显示面板混凝土受高水力梯度、高水头及硫酸盐侵蚀作用能够保证较好的抗溶蚀和抗侵蚀性能;葛勇等分析了不同硫酸钠溶液浓度中引气与非引气混凝土的抗冻性,试验表明掺入适量的引气剂可以增强混凝土抗冻性;宿晓萍等从微观上解释了干湿、冻融、盐浸条件下的混凝土动弹模量衰减、质量损失规律及破坏特征;禹虹机等利用盐蚀干湿循环法、长期浸泡法深入揭示了不同盐类侵蚀作用下混凝土的宏观损伤机理[4-8]。

水利工程大多处于水蚀、盐蚀、碳化、冲磨和外界荷载作用下,而多种不利因素会加速水工混凝土的损伤,而不利环境因素又会加速结构承载力的减小,甚至整体结构的过早失效。因此,单一因素作用下的研究成果无法准确地预测实际工程的服役寿命,更不能客观反映水利工程所处的环境条件。文章结合硫酸盐和冻融循环条件下混凝土峰值抗压强度、相对动弹模量和质量损失状况,深入揭示了水工混凝土力学性能劣化规律,旨在为辽东沿海盐渍土地区水工结构耐久性设计提供科学依据。

1 试验方法

1.1 原材料

原材料选用大连天华水泥厂生产的P·O42.5级水泥,集料选用细度模数2.8 的优质河砂和级配5~20mm 的石灰岩碎石,外加剂用聚羧酸高效减水剂,采用无水硫酸钠和蒸馏水配制浓度5%的硫酸钠溶液。

1.2 配合比设计

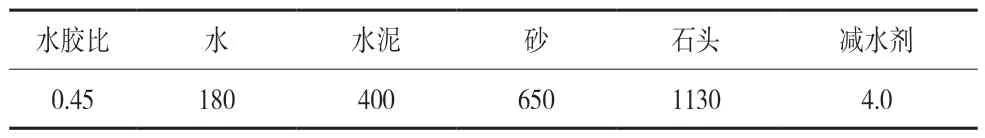

参照《水工混凝土配合比设计规程》合理设计配合比,按《水工混凝土试验规程》进行拌合、振捣、入模、成型、养护和相关测试,试验配合比,如表1 所示。

表1 试验配合比 kg/m3

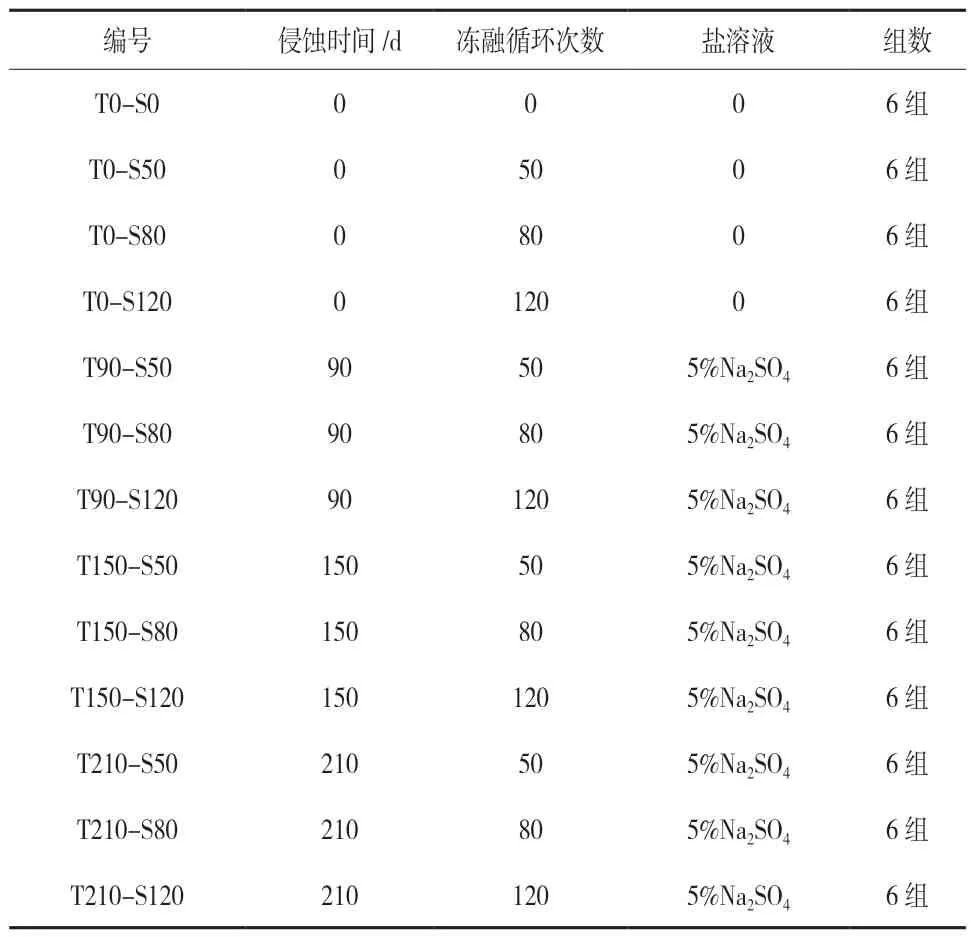

依据试验配合比精准称量所需原材料,采用二次投料法搅拌均匀后倒出,人工将拌合物装入400mm×100mm×100mm 立方体试模,每组3 个试块,振捣密实后室内静置24h,然后拆模编号标记,并置于标养室养护28d,达到规定龄期后取出浸入Na2SO4溶液中,参照现行规范进行冻融循环试验,分组编号,如表2 所示。

表2 试件分组编号

1.3 试验方法

1)单轴抗压试验。采用YES-2000 型数显式压力试验机测定水工混凝土单抽抗压强度,试验数据利用IMC 系统进行实时采集。

2)冻融循环试验。依据现行规范规定的操作流程,采用快速冻融法进行冻融循环试验,每冻融循环10 次测定一次试块的动弹性模量和质量,冻融循环周期为4h,其中融化1h(温度105℃),冻结3h(温度-10℃)。

3)硫酸盐侵蚀试验。将养护至规定龄期的试块浸入5%Na2SO4溶液中,液面与试块上表面距离不小于20mm,为保证试验过程中Na2SO4溶液浓度稳定,每隔3d 更换一次溶液,硫酸盐侵蚀时间共210d。

2 结果与分析

2.1 相对动弹模量及质量损失

一般地,相对动弹模量及质量损失反映了水工混凝土内部的密实程度及其表面损伤情况,通过定量分析各组试块的相对动弹模量和质量损失,可以确定混凝土物理性质受冻融循环及硫酸盐侵蚀的影响,测试结果如图1 所示。

图1 冻融循环及盐蚀条件下相对动弹模量及质量损失

由图1 可知,冻融循环100 次时未经Na2SO4溶液侵蚀的混凝土质量损失率达到8.5%,而冻融循环70 次时经Na2SO4溶液浸泡210d 的混凝土质量损失率就能达到8.5%;冻融循环70 次时,在Na2SO4溶液浸泡210d 和未经Na2SO4溶液浸泡的试块相对动弹模量损失率为85%、40%,说明硫酸盐侵蚀会大大降低混凝土的抗冻性。

结果表明,随着Na2SO4溶液侵蚀时间的延长混凝土的动弹模量及质量表现出先上升后下降的变化特征,这与单面盐冻条件下的相关研究结论保持一致。这是因为混凝土基体材料与初期盐类结晶发生反应可以生成填充内部孔隙的物质,增大结构密实性,而内部盐类结晶随着侵蚀时间的延长逐渐膨胀析出,并导致内部结构破坏出现孔隙,表面逐渐剥落破坏。

混凝土相对动弹模量及质量损失均表现出快速-缓慢-急剧上升的变化特征,究其原因是冻融循环初期内部尚未形成连通的孔隙,水分无法自由移动,而冻结时水结冰体积膨胀加速了内部孔隙的扩张,在膨胀力作用下混凝土出现损伤;在冻融循环中期内部孔隙开始连通,水逐渐自由迁移,混凝土基体逐渐产生塑性变形能力来抵抗水结冰形成的膨胀力,该阶段的损伤速度放缓;冻融循环后期内部基本形成贯通的孔隙,损伤程度明显加剧。

2.2 单轴抗压强度损失

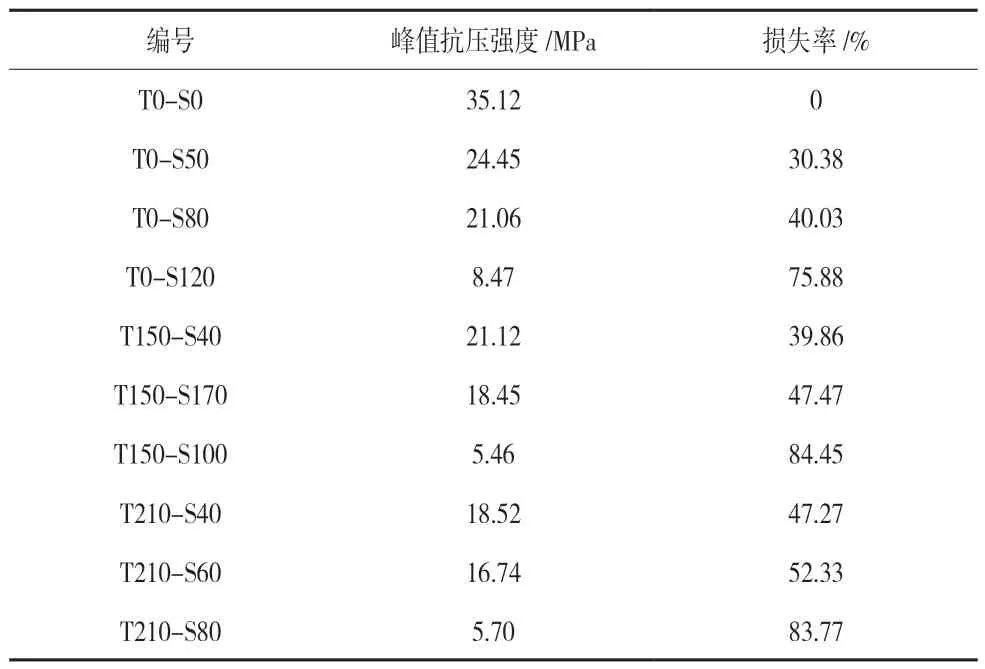

水工混凝土在不同冻融循环次数及Na2SO4溶液侵蚀时间下峰值抗压强度,如表3 所示。

表3 峰值抗压强度

结果显示,无损条件下的初始峰值抗压强度达到35.12%。单一冻融循环作用下,随冻融循环次数的增加混凝土峰值抗压强度逐渐减小,冻融循环达到120 次时的峰值抗压强度损失率达到75.88%,抗压强度8.47MPa;冻融循环80 次时,在Na2SO4溶液浸泡210d 时的混凝土抗压强度损失率达到83.77%,抗压强度只有5.70MPa,说明硫酸盐侵蚀大大降低了混凝土强度,冻融循环与硫酸盐侵蚀耦合作用会加速混凝土的损伤。

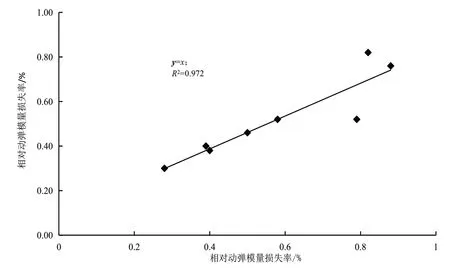

混凝土内部变得疏松和宏观的破坏程度直接决定着其抗压强度,所以不同冻融循环次数与硫酸盐侵蚀时间耦合作用下的峰值抗压强度与前文相对动弹模量、质量损失变化规律基本相似[9-11]。结合试验数据,可以建立不同冻融循环次数及Na2SO4溶液侵蚀时间下相对动弹模量与峰值抗压强度损失率之间的关系(见图2)。经拟合两者表现出正相关性,即随着相对动弹模量损失率的增大峰值抗压强度损失率逐渐增大。

图2 相对动弹模量与峰值抗压强度损失率的关系

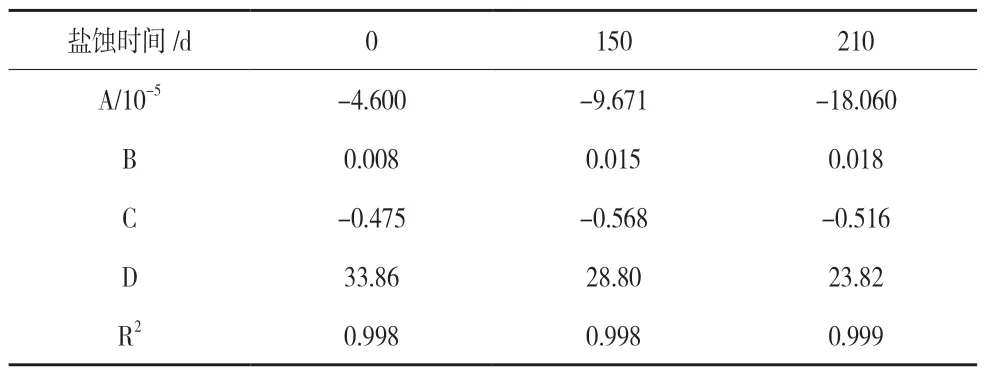

依据试验数据,混凝土抗压强度损伤也表现出快速-缓慢-急剧上升的变化趋势,该变化规律与动弹模量损失基本相同。考虑该变化规律,拟利用函数建立混凝土冻融循环次数与峰值抗压强度在不同Na2SO4溶液侵蚀时间下的演化方程,如表4 所示。因此,冻融循环及硫酸盐侵蚀耦合作用下的S0 组、S150 组、S210 组混凝土峰值抗压强度损伤演化方程依次为0.516x+23.82,拟合曲线,如图3 所示。

图3 混凝土峰值抗压强度

表4 峰值抗压强度演化方程

其中,x、y代表冻融循环次数和峰值抗压强度;D、A代表单一硫酸盐侵蚀作用下峰值抗压强度及其损伤速度,随着硫酸盐侵蚀时间的延长A的绝对值逐渐增大且恒为负值,这说明随冻融循环次数的增多试件峰值抗压强度呈单调递减趋势,且硫酸盐侵蚀会加速冻融破坏。混凝土峰值抗压强度在单一冻融循环中作用下为33.86MPa,经100 次冻融循环就会减少近10MPa,而硫酸盐侵蚀210d 的混凝土经60 次冻融循环其抗压强度就会损失10MPa,说明随硫酸盐侵蚀时间的延长混凝土强度逐渐下降[13-14]。

3 结 论

1)冻融循环作用下,水工混凝土峰值抗压强度、相对动弹模量及质量损失均表现出快速-缓慢-急速上升的变化趋势;混凝土力学性能随着硫酸盐侵蚀时间的延长而逐渐下降,在210d混凝土抗压强度、相对动弹模量及质量损失明显高于单一冻融作用。

2)结合冻融循环及硫酸盐侵蚀耦合作用下的强度变化规律,可以采用三次函数建立混凝土冻融循环次数与抗压强度在不同硫酸盐侵蚀时间下的演化方程,该方程能够较好地反映复杂环境下混凝土抗压性能的劣化规律。