旋转超声铣削碳/碳复合材料表面三维粗糙度研究

束 静,廖文和,郑 侃

(南京理工大学 机械工程学院,江苏 南京 210018)

碳/碳复合材料因为低比重、高比强、高比模和低热膨胀系数被广泛应用于航空航天、兵器等领域[1]。其优异的耐热冲击性能和耐烧蚀性能使碳/碳复合材料成为固体火箭推力器喉衬、隔热罩等的理想材料,所以碳/碳复合材料的耐烧蚀机理成为关注的重点。Liu等[2]通过高导热单向碳/碳复合材料氧乙炔火焰的烧蚀,发现垂直于火焰的材料传热能力提高,并且界面和空隙暴露在火焰中会导致烧蚀率的增加。吴小军等[3]分析了烧蚀角度对改性后的碳/碳复合材料烧蚀性能的影响,发现纤维从横向到轴向铺层,材料的耐烧蚀性能呈先增强后减弱的趋势。根据相关研究,碳/碳复合材料中纤维方向与烧蚀表面的角度会影响材料表面的耐烧蚀性能,并且表面的高度起伏会加剧烧蚀过程中热密流的冲刷作用。同时表面和亚表面空隙和裂纹等缺陷会阻碍热传递,导致耐烧蚀性能的降低,所以材料表面的耐烧蚀性能与表面微结构密切相关。

在实际工程中,为了满足大规模、低成本的生产需要以及装配要求,需对一体成型的碳/碳复合材料进行机械加工。然而由于碳/碳复合材料由纤维增强体和基体组成,呈多相性和各向异性,在加工过程中会形成各种损伤[4]。安庆龙等[5]研究了碳纤维断裂机理以及不同纤维切角对表面形貌的影响,发现平行于纤维切削时以面内剪应力为主导,得到相对平滑的加工表面;垂直纤维切削时纤维以剪应力为主导造成剪切-断裂分离,加工表面有规律的纤维交叉断裂。该团队也通过对单根纤维的断口形貌分析,发现了弯曲断裂、剪切断裂、压缩断裂和纤维/基体脱粘四种基本断裂形式,发现表面空隙主要由纤维脱粘产生和扩展引起,其次是纤维弯曲剪切断裂[6]。

近年来,旋转超声技术被广泛应用于加工碳纤维复合材料、陶瓷等。郭伟华等[7]发现在机器人铣削中超声振动可以有效减小切削力,抑制机器人的铣削颤振。Xue等[8]提出了基于超声振动纤维断裂应力的计算方法,发现超声振幅可以改变纤维剪切角度,增加纤维剪切力,使纤维以剪切断裂去除,提高铣削表面质量。Chen等[9]探讨了碳化硅复合材料中碳纤维微尺度断裂机理和在超声辅助磨削中的断裂机理的转变。发现超声振动减小最大磨削厚度,促进纤维沿内部微裂纹发生脆性断裂,减小纤维与基体的脱粘。

目前有关旋转超声铣削碳纤维复合材料的表面质量研究主要集中在二维粗糙度以及分析表面形貌分析[10]等,然而复合材料的各向异性决定了三维粗糙度的表征方法更加科学合理。并且,从高性能制造的角度出发,以“面”为切入点,研究其服役性能更具说服力。为此,本文开展了旋转超声铣削碳/碳复合材料的端铣和侧铣试验,选取了三维粗糙度Sa、Sq、Sku和Sdr作为表征参数,并分析讨论了超声场能对碳/碳复合材料表面质量的改善趋势和机制。

1 试验设计

1.1 试验材料和装置

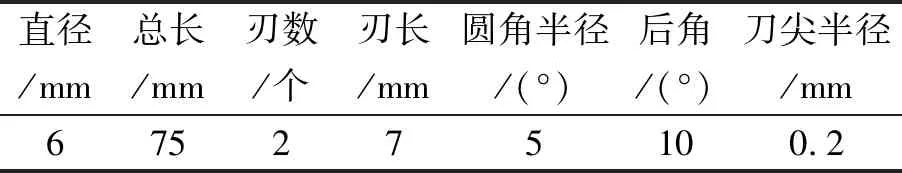

试件材料采用的碳/碳复合材料为二维正交针刺纤维结构,层间间隔插入针刺纤维,在一整块复合材料板上进行铣削试验然后分割为小块试件。试验设备如图1所示,旋转超声铣削试验在KVC1050N立式数控机床上进行。旋转超声系统由刀具、变幅杆、压电陶瓷换能器和超声发生器组成。超声发生器产生的电信号通过传感器转变为高频机械振动,经过变幅杆放大后施加在刀具上形成稳定的20 kHz轴向振动。所用刀具为φ6 mm的直柄聚晶金刚石(Poly-crystalline diamond,PCD)立铣刀,刀具具体参数如表1所示。

图1 机床加工中心和超声设备

表1 刀具参数

1.2 试验方案

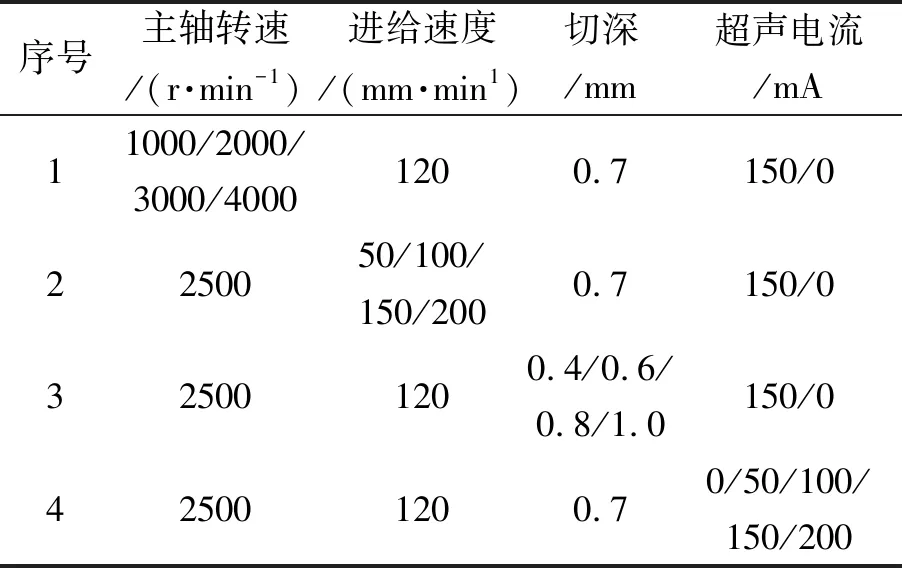

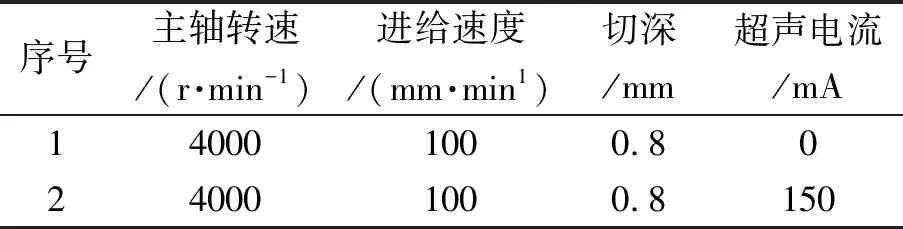

为了更好地对比铣削参数和超声振幅对铣削表面粗糙度的影响,分别开展了旋转超声端铣和侧铣碳/碳复合材料试验,如表2和表3所示。采用激光显微镜(KEYENCE,VK-X 100 series)和扫描电镜(SEM)对铣削表面进行观测,对试件表面上5个小区域进行观测,然后选取每个小区域内5个60μm×60μm的区域进行粗糙度观测,得到各加工参数下的试件表面粗糙度均值。

表2 端铣试验参数设置

表3 侧铣试验参数设置

2 试验结果分析

2.1 旋转超声端铣对三维粗糙度的影响

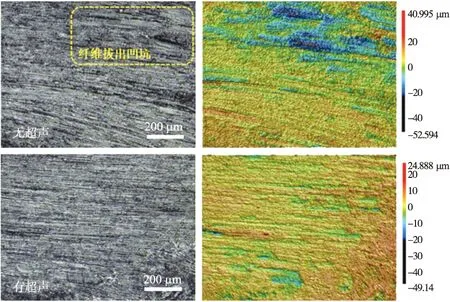

通过激光显微镜对各碳/碳复合材料试件的端铣表面进行测量,重点观测横向纤维区域。图2是激光显微镜下两种加工方式表面形貌及高度差异对比结果。从图中可以看到普通铣削表面有大量的纤维拔出留下的凹坑。高度分布图中也有明显的高度差,整个区域中最低点和最高点高度差可达92 μm。与其相比,旋转超声铣削表面没有明显的凹坑缺陷和高度差,表面较为平整。

图2 激光显微镜观测图像和高度分布图像

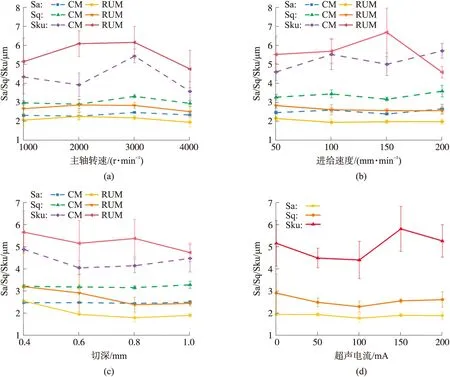

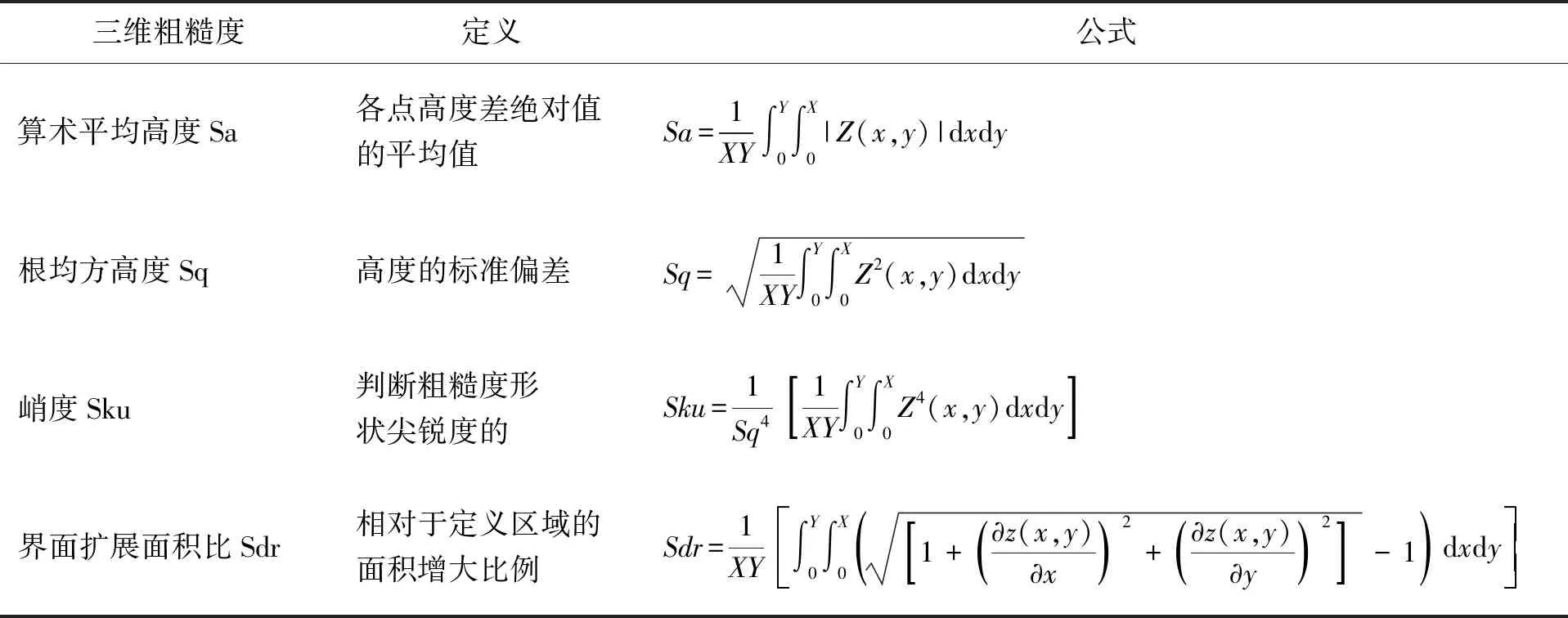

为对加工表面的差异性进行定量分析,采用三维粗糙度进行表征和分析。选取的粗糙度包括幅度参数Sa、Sq、Sku和复合参数Sdr,具体的定义和计算方法如表4所示。幅度参数可以很好地衡量表面高度起伏性状,其中判断粗糙度形状尖锐度的峭度Sku是反映高度分布曲线顶端尖峭或扁平的指标。当呈正态分布时,Sku值为3,当峭度小于3时,高度分布相对于平均面偏上,峭度大于3时,高度分布较为尖锐。界面扩展面积比Sdr指相对于定义区域的面积增大比例,其值越大代表表面积越大,也意味着在烧蚀过程中的氧化面积增大。图3和图4[11]分别是铣削参数和超声参数对幅度参数和复合参数的影响。

图3 三维粗糙度Sa,Sq和Sku随铣削参数和超声振幅的变化规律

图4 三维粗糙度Sdr随铣削参数和超声振幅的变化规律

表4 表面粗糙度定义和计算公式

图3(a)~(d)分别是Sa、Sq和Sku随主轴转速、进给速度、切深和超声电流的变化。旋转超声端铣表面的Sa和Sq均小于普通铣削表面,最高可减少28%。Sa和Sq随主轴转速的增大先增加后减小,随进给速度和切深的增加逐渐减小,整体较为平稳。传统铣削表面的Sa和Sq随主轴转速和进给速度的增加呈波动状态,随切深的增加逐渐增大。通过对比Sku值发现,施加高频振动冲击后Sku值有明显增大且都大于3,此时的铣削表面高度分布尖锐,各点高度集中在一定范围内,表面较平均。在图3(d)中,Sa和Sq随超声电流先减小后增大,在超声电流为100 mA时粗糙度最低。对比结果表明较大的超声电流并不能减小粗糙度,此时电流过大时铣削系统不稳定,导致加工质量降低。

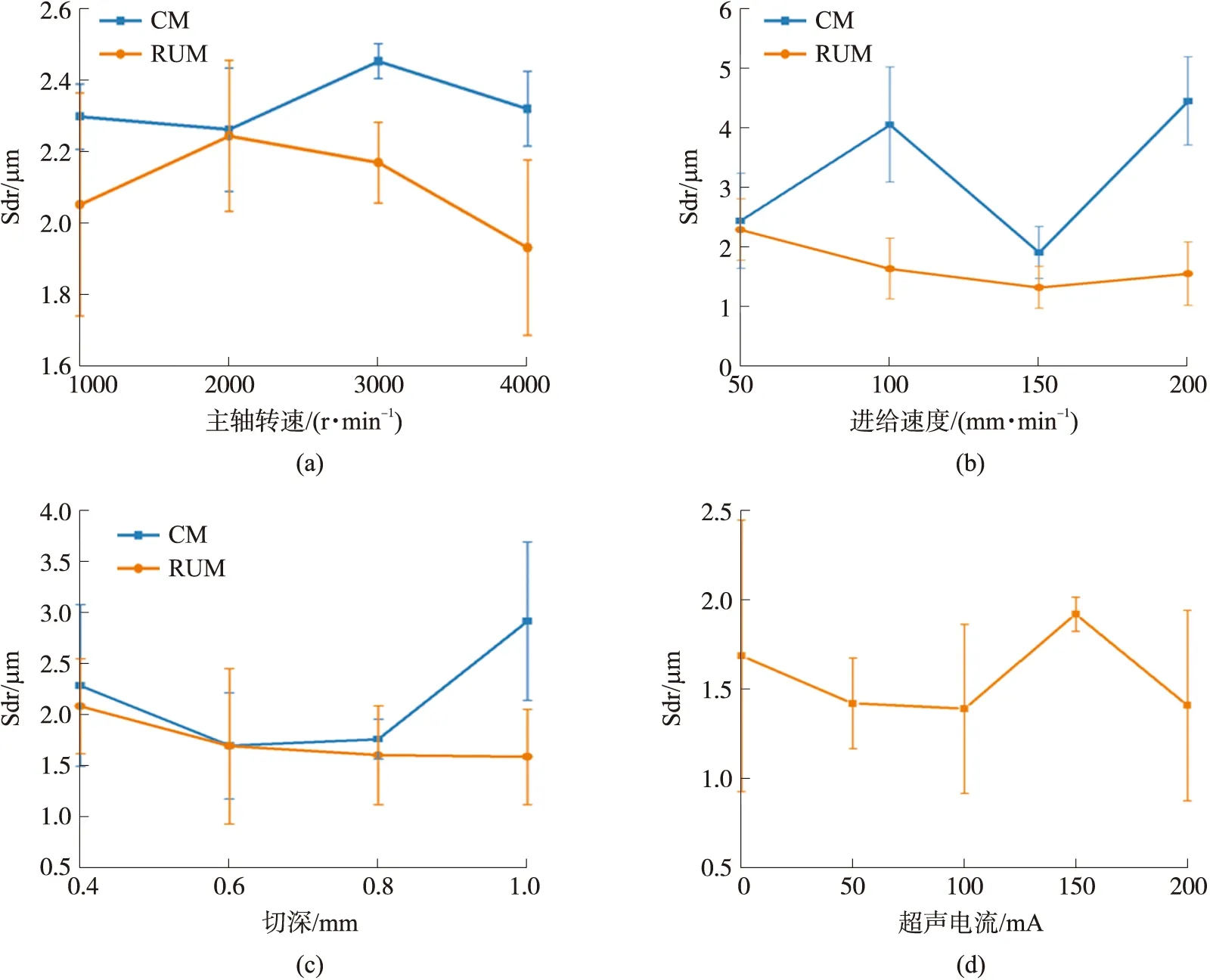

图4(a)~(d)分别是Sdr随主轴转速、进给速度、切深和超声电流的变化规律。从图中可以发现,旋转超声铣削的Sdr曲线都在普通铣削之下,表明超声场能的摄入有效减少了铣削表面的表面积,最大可减少65%。在图4(a)、(b)和(c)中,随着主轴转速的增加,超声振动使Sdr先增大后持续减小。高频的超声振动使Sdr随进给速度和切深的增加变化趋势一致,皆大幅减小并趋于平稳,这与普通铣削中Sdr的变化规律差别较大。普通铣削的Sdr无明显的变化规律,数值浮动较大,差值达到了2 μm。随着超声电流的增加,Sdr在50、100和200 mA时Sdr较小,如图4(d)所示。Sdr的变化趋势与幅度参数Sa和Sq一致。

2.2 旋转超声侧铣对表面粗糙度的影响

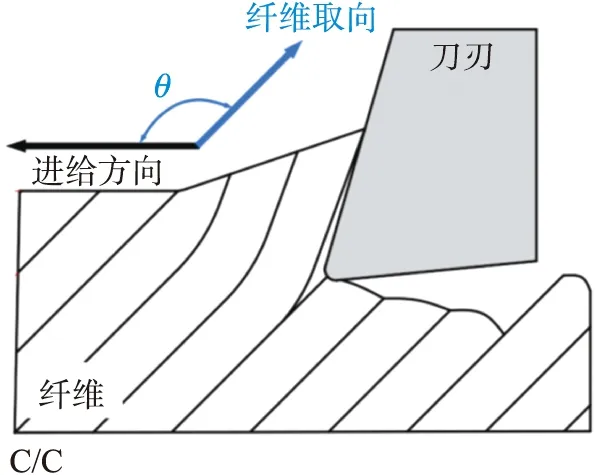

固体火箭推力器喉衬加工时需要对内壁面进行侧铣,因此,需分析超声场能对侧铣的影响效应。侧铣时,纤维方向和刀具进给方向呈一定角度,不同角度对应的铣削表面形貌有显著区别[8]。为了更好地描述纤维与进给的角度关系,定义纤维切削角θ为进给方向与去除材料纤维取向的夹角,如图5所示。通过激光显微镜对侧铣后不同纤维切削角的铣削形貌进行观察,并测量其粗糙度。

图5 纤维切削角示意图

图6是激光显微镜观测各纤维切削角下有无超声铣削表面高度形貌,在15°~75°时,高频振动冲击效应使铣削表面更加平整,鲜有凹坑和空隙。在75°~165°时,普通铣削表面质量明显下降,出现了很多纤维拔出留下的条形凹坑,而旋转超声铣削可以有效减少表面凹坑,表面缺陷的数量和面积也明显降低。

图6 旋转超声铣削和普通铣削在各纤维切削角下的高度形貌

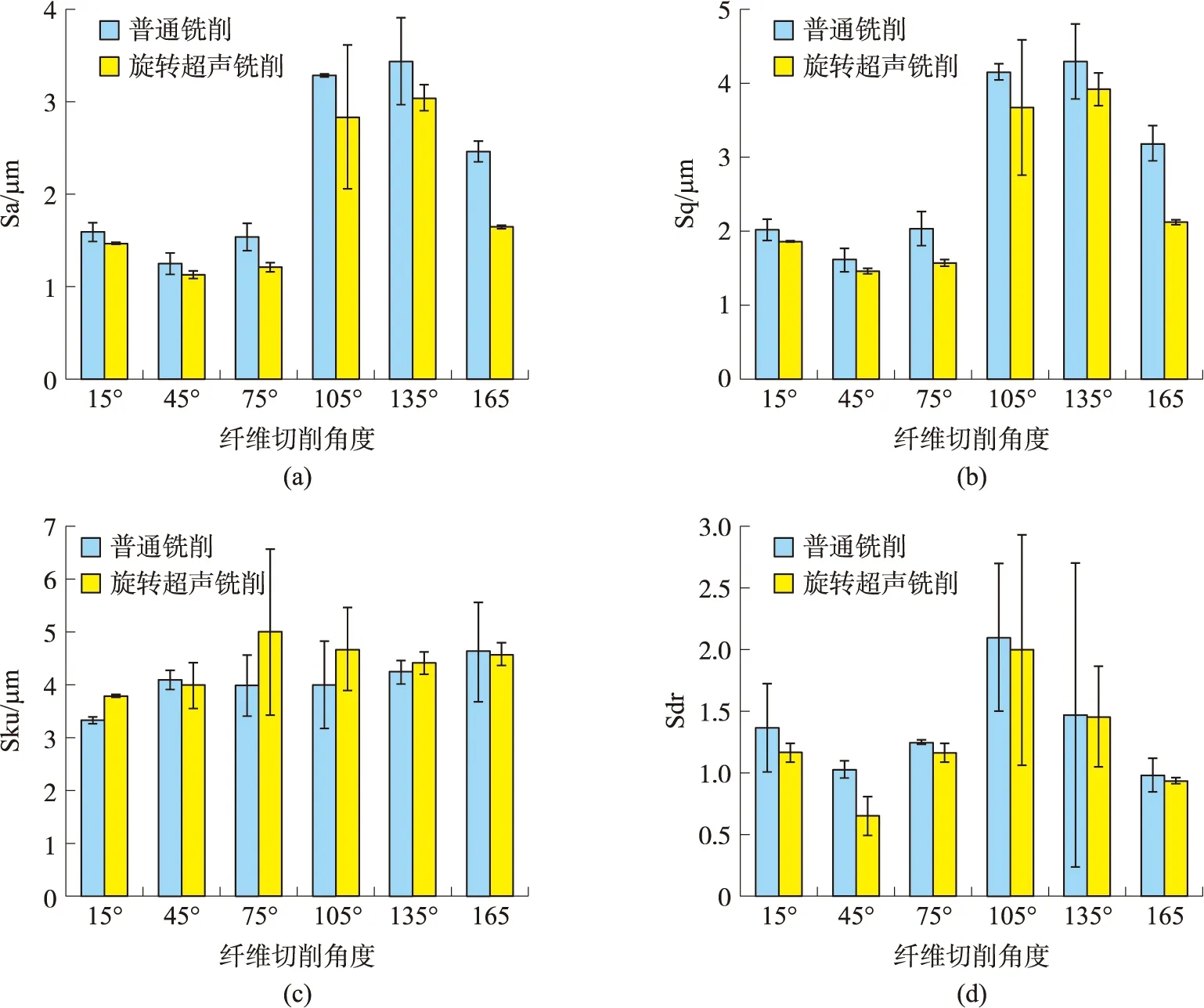

旋转超声铣削和普通铣削在不同纤维切削角侧铣后的表面糙度如图7(a)~(d)所示。从中不难发现,铣削表面经过超声振动冲击后Sa和Sq均有所降低。在105°~165°时超声振动的改善效果较好,尤其在165°时将Sa和Sq减少了33%;在15°~75°时,也分别减少了8%~21%。图7(c)中Sku都大于3,超声场能的摄入使75°~135°纤维切削角下的Sku都大于普通铣削,表明此时表面高度分布集中在一定范围内。另外,图7(d)中可以看出超声振动的摄入使Sdr在各纤维切角下均小于普通铣削,旋转超声铣削表面的表面积较小,意味着有更少的凹坑和尖峰,表面更平整。

图7 旋转超声铣削和普通铣削在不同纤维切削角下的粗糙度

从图7中还可以看出无论是旋转超声铣削还是普通铣削,碳/碳复合材料表面粗糙度与纤维切削角的变化密切相关。Sa和Sq随纤维切削角的变化而发生规律性改变;在15°~75°时Sa和Sq较低,此时处于顺纤维切削,在105°~165°时,Sa和Sq大幅增加,在135°时达到最大。随着切削角的增加,Sku值波动较小,在较大切削角时会有小幅度增加,表面高度较为集中。Sdr在105°~135°时达到峰值,此时处于逆纤维铣削,表面加工凹坑缺陷较多,增加了表面积。

2.3 分析与讨论

从上述的对比分析发现,在端铣时超声振动不仅使表面粗糙度降低,而且使粗糙度变化的规律性更为显著。这是因为随着主轴转速的增加,刀具的切削速度随之增加,轴向超声振动的摄入使刀具不断冲击材料,减少了动态切削厚度,降低了切削力,保持加工系统的稳定。与Liu等[6]针对超声振动对碳纤维复合材料的去除机理的研究结果相一致。随着进给速度和切深的增加,普通铣削中随着刀具进给,切削力不断增大,纤维受到刀具持续不断的作用力,导致纤维的弯曲脱粘和拔出。而在旋转超声铣削中,超声振动的高频冲击作用引起刀具和工件周期性的分离,切削力也随之波动,纤维在短时间内受到交变应力,更容易断裂去除,避免了拉扯撕裂带来的损伤。

在侧铣中不同纤维切削角下时,超声场能的摄入均能有效改善表面粗糙度,特别是在逆纤维铣削105°~165°时,效果尤为显著。原因一方面在于轴向超声振动改变了刀尖的运动轨迹和刀刃与纤维的接触,使纤维受到的剪切作用增强,有利于纤维的去除。随着刀具的进给,部分纤维断裂从拉拔断裂转变为剪切断裂,纤维弯曲、与基体的脱粘减少,形成的裂纹和凹坑也会随之减少。上述也符合文献[8]对纤维断裂机理的研究结果。另一方面,刀具上的轴向振动使脆性碳基体变得容易破碎,便于材料的去除。在刀具进给过程中轴向振动也会使纤维内部出现微裂纹,纤维在受力时会沿着微裂纹断裂,避免了达到弯曲应力才断裂,再一次减少了纤维的弯曲和脱粘,有利于纤维的去除。

3 结论

本文重点开展了旋转超声铣削碳/碳复合材料表面三维粗糙度的试验研究,得到以下4点结论:

(1)旋转超声端铣减少了大量纤维弯曲以及与基体的脱粘,有利于纤维的去除,减少纤维拔出凹坑,使铣削表面粗糙度Sa和Sq降低了28%,Sdr最高可减少65%,并且使铣削表面高度集中在一定范围内,加工表面更加平整。

(2)在不同纤维切削角下,超声振动均可以有效改善表面粗糙度,在逆纤维铣削时效果更加明显。旋转超声侧铣表面粗糙度Sa和Sq最高可减少33%,Sdr最高可减少58%。

(3)三维粗糙度可以有效衡量加工表面整体的高度起伏性状,旋转超声加工技术可以有效降低加工表面的三维粗糙度,使加工表面峰谷减少,表面更加平整。

(4)在主轴转速为4 000 r·min-1、进给速度为100~200 mm·min-1、切深为0.8 mm、超声电流为100 mA铣削时表面粗糙度较好,加工中微裂纹和空隙减少,可在一定程度上提高材料的耐烧蚀性能。