基于数字孪生的航天测控设备预防性维护研究

张小飞 袁化宇 敬文慧 虞炳文 方毅

作者简介:张小飞(1987— ),男,江西永丰人,工程师,硕士;研究方向:测量数据处理,雷达信号处理。

摘要:航天测控设备是对航天器发射或在轨运行的测量与控制设备,在其方案设计、电子元器件筛选、分机调试、整机调试、产品出厂等环节保证其可靠性有着重要意义。随着我国航天试验任务的日益密集以及航天设备可靠性方面要求的不断提升,航天测控设备自身面临的可靠性要求越来越高。在这样的情况下,如何对测控设备进行预防性维护,确保设备使用过程中的可靠性,就成为测控设备维护的关键任务。文章结合实践,在概括介绍数字孪生的基础上,提出了基于数字孪生技术的航天测控设备预防性维护思路和方法,借助数字孪生技术的属性赋能测控设备的可靠性提升,使航天测控设备的预防性维护工作能够更加高效地开展,更有助于降低设备故障发生的概率。

关键词:数字孪生;航天测控设备;预防性维护

中图分类号:V443 文献标志码:A

0 引言

数字孪生是基于大数据、人工智能和仿真建模等相关基础上发展起来的多学科集成技术。该技术首先借助数字化技术和方法建立表征物理实体的虚拟模型,然后通过仿真分析方法模拟物理实体的现实活动,最终综合运用虚实交互反馈、数据融合分析、决策过程迭代优化等技术方法,实现物理实体与虚拟数字模型间的交互融合与智能控制。作为连通物理环境与虚拟世界之间的纽带技术,数字孪生近年来在航空航天领域得到了广泛而深入的应用,其中在航天测控设备的设计开发、生产试制、运行保障等方面的应用具有代表性。这主要是因为航天测控设备本身具有的研制难度大、装备价值高、制造批量小等特点使得技术应用面临较大的挑战,而数字孪生在连通物理环境与虚拟世界方面的作用恰恰提高了航天测控设备研制、制造方面的技术水平。当然,除在研制、制造方面得到应用以外,数字孪生技术在航天测控设备的预防性维护方面也有较大的影响。相关实践表明,借助数字孪生,可以随时掌握装备的状态情况,并利用建模与仿真分析预防性维护装备,使其始终处于最佳性能水平。本文从数字孪生技术基础知识入手,深入探讨分析其在航天测控设备预防性维护方面的应用,为促进航天测控设备高质量、高效率运行,提供新的思路参考。

1 数字孪生概述

1.1 数字孪生的概念及含义

数字孪生,是基于数据与模拟的集成和融合,其原理是通过在数字空间实时构建物理对象的精确数字映射,在数据集成、分析与预测基础上,对物理实体的整个生命周期过程进行模拟、验证、预测和控制,最终形成智能决策优化闭环[1]。

1.2 数字孪生的特点

数字孪生有3个特点。第一,可见性。即数字孪生能够实现及其操作的可见、可感知。第二,预测性。即数字孪生为技术应用提供了多种建模技术,数字孪生模型能够用于预测机器未来的状态。第三,假设分析。即数字孪生提供了多种设计的接口,可以很容易地与各种模型进行交互,并对模型询问假设性的问题,进而模拟现实中无法创建的各种条件,丰富情况的研判。数字孪生的这些特点以及航天测控设备预防性维护的应用场景需求,使得数字孪生成为航天测控设备预防性维护工作中重点挖掘和使用的技术。当然,考虑到航天测控设备在不同场景下的使用方式和要求,需要對数字孪生技术在设备预防性维护方面的应用进行针对性的研究分析,以明确技术的科学应用方法。

2 航天测控设备预防性维护概述

2.1 预防性维护的概念

航天测控设备预防性维护,是对航天测控设备进行针对性的、预防性的维护维修。所谓预防性维护,是指以设备的实际状态为依据进行的维修,是对设备在线运行时的状态进行监测,并收集、分析设备运行数据,根据数据诊断并预测航天测控设备故障的发展趋势,以辅助提前制定设备预防性维护方案和实施提前性的检测维修行为[2]。根据概念可以看出,航天测控设备预防性维护,实际上是在设备出现故障之前进行提前维护,以发现和消除设备故障隐患,保证设备的运行状态和效果。

2.2 预防性维护的必要性

对航天测控设备进行预防性维护主要考虑两方面的原因。第一,避免设备使用中出现故障。航天测控设备是对航天器状态进行的监测和数据的搜集,其直接影响到航天器生产的过程和结果。一旦设备使用过程中出现故障,势必会影响到航天器的测控进度与效果,进而影响到航天任务的质量管控行为[3]。因此,需要通过预防性维护措施对使用前的航天测控设备的运行状态进行提前检测和维护,确保设备的可靠性,降低设备使用中的故障风险。第二,保证航天器的可靠性。航天测控设备是对航天器进行的测控,其自身的可靠性会直接影响到航天器可靠性的评价。而航天器的可靠性,会直接影响到航天任务的完成情况。因此,需要在使用航天测控设备对航天器进行测控前,对其可靠性进行检测和维护,确保设备使用的可靠性,降低因为设备问题而导致航天器测控环节出现问题的风险。

2.3 预防性维护的常规模式

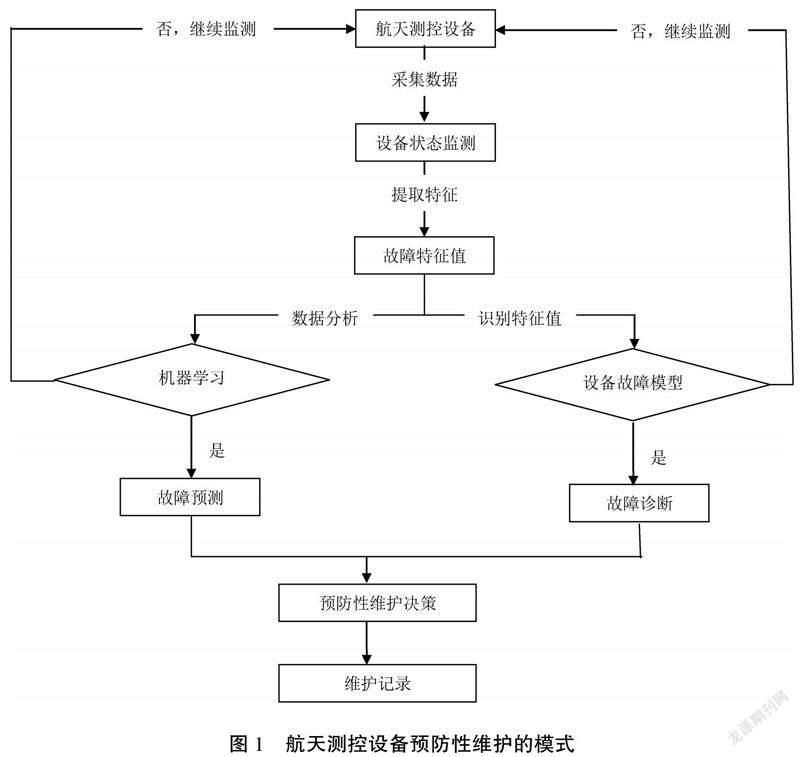

在长期的航天测控设备使用中,相关主体已经逐步构建了较为完善的设备预防性维护模式。图1是对该模式的简单展示。在常规的设备预防性维护中,相关主体会重点做好五方面的内容。第一,对航天测控设备以往的故障原理和故障参数等进行分析,获取预防性维护模型构建的基本信息,提高模型的对应性。第二,借助传感器设备对航天测控设备运行的数据进行采集,掌握设备运行状态。第三,对采集到的状态监测数据进行噪声和规范化处理,使数据契合建模和数据挖掘算法运行的要求,最终获得引发设备故障的一个或者多个故障特征值。第四,根据掌握的数据建立故障模型,运用数据挖掘算法、数据分析算法等算法对获取的故障特征值的模式进行识别,达到故障诊断的效果。同时,通过机器学习进行故障发生趋势的分析预测,达到提前研判设备故障的目的。第五,根据模型输出的结果和故障预防方案,进行针对性的设备维修维护。

3 数字孪生技术的具体应用

基于数字孪生的航天测控设备预防性维护,是在常规预防性维护模式的基础上加入数字孪生技术而衍生出来的新模式[4]。之所以要使用该模式进行维护,是因为常规维护模式对传感器采集到的诸如在线状态数据、环境参数、设备历史记录等信息未能充分利用,且在设备预防性维护的效果方面有进一步提升的空间。下文将重点对数字孪生技术支持下的航天测控设备预防性维护模式及其应用进行介绍。

3.1 预防性维护系统架构

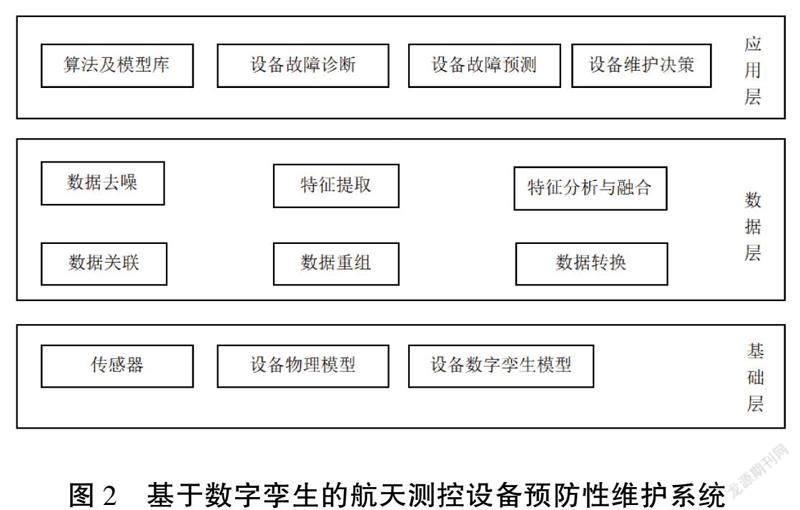

基于数字孪生的航天测控设备预防性维护系统主要由基础层、数据层、应用层3个部分组成(见图2)。其中,基础层是航天测控设备故障诊断和预测的对象,主要通过各类传感器采集相应的设备在线运行数据,为模型构建和算法应用与优化提供数据支持,同时,该层还承担构建物理设备与设备数字孪生体之间的虚拟映射关系的功能。数据层是对基础层采集到的数据进行噪声去除和格式化处理,为应用层的故障诊断和预测建模提供相关数据信息支持。应用层是结合设备预防性维护的需要和要求,建立相应的数据模型、算法以及相关服务项目,供用户进行设备的故障诊断和预测操作使用[5]。

3.2 预防性维护系统的运行

预防性维护系统的运行大致可以分为以下5个环节。

3.2.1 构建虚拟实体

在基于数字孪生的航天测控设备预防性维护中,最为关键和基础的是对设备在线运行过程中产生的各类参数和数据的采集[6]。因为系统需要根据这些信息来判断设备本身的运行状态。在实际的虚拟实体构建中,技术人员需要借助计算机技术、人工智能技术等相关技术构建虚拟现实和增強现实相结合的虚拟实体[7]。

3.2.2 构建数据源

构建数据源是根据传感器采集到的设备参数和历史数据尤其是设备故障数据和设备维护记录等信息,构建综合性的数据源体系,为航天测控设备预防性维护系统的后续状态和模式判断提供充分的数据信息支持[8]。

3.2.3 实现数据融合

数据融合是对通过各种数据源获取的各种类型的数据进行清洗、集成和转换,使原本分散、孤立、零散的数据形成同一数据集合[9]。同时,数据融合也是对采集到的无意义的垃圾数据进行剔除,以保证数据的有效性。

3.2.4 搭建识别模型

搭建识别模式是结合整理出的数据,进行故障诊断和故障预测模型的构建。在故障诊断方面,主要是通过对融合后的数据进行分析,来获得不同类型设备的故障特征值,并将其同步传输至数字化的实体中,进行虚拟仿真,最终将运行的结果与故障知识库和设备历史运行状态数据库中的信息进行比对,判断设备是否存在故障,并推测故障发生的原因[10]。在故障预测方面,主要是结合设备在线运行状态的相关数据建立预测模型,预测设备在线运行过程中可能发生的故障,并通过多个时间、多个状况下的设备运行参数关联来进行数据挖掘仿真实验,最终预测可能产生的设备故障类型及相对具体的部位。

3.2.5 设备维护决策

在获得识别模型后,就可以找到设备可能存在的故障点,并根据系统的提示方案开展预防性维护方案的选择和维护方案的实施。

4 结语

相关实践表明,基于数字孪生的航天测控设备预防性维护系统的应用,可以实现对设备故障或者隐患部件的提前掌握并辅助开展预防性维护,从而提高设备故障排查的可追溯性和故障解决的概率,保证航天测控设备故障检修的准确率,避免设备运行过程中出现故障造成损失。当然,对维护主体来说,该系统的具体应用还需要结合航天测控设备运行的要求和实际,进行科学分析与认真确定以保证系统应用的科学性、合理性和有效性。

参考文献

[1]武丹.数字孪生技术在教育中的应用研究[J].中小学信息技术教育,2022(7):82-85.

[2]李博,王宁,叶庆恩.基于数字孪生技术的设备全生命周期管理[J].化工管理,2022(18):110-113.

[3]赵晓明,魏瑞利,赵斌,等.提高航天测控设备运行维护效率的工程实践[J].质量与可靠性,2019(1):27-29.

[4]王林,李云伟,任重,等.基于数字孪生技术的电力设备不间断巡视系统设计[J].机械制造与自动化,2022(3):220-224.

[5]石源鹏,王军义,徐志刚,等.基于数字孪生的发动机舱段对接[J].组合机床与自动化加工技术,2022(6):45-48,53.

[6]符华,陈荭.基于数字孪生技术在电力设备的应用[J].电子技术与软件工程,2021(20):229-231.

[7]张蕾.基于数字孪生的设备预测性维护模式研究[J].电子工业专用设备,2021(3):12-15.

[8]杨俊峰,王红军,冯昊天,等.基于数字孪生模型的设备故障诊断技术[J].设备管理与维修,2021(9):128-130.

[9]方圆,刘江,吕瑞强,等.基于数字孪生的设备加工过程监测技术研究[J].航空制造技术,2021(4):91-96.

[10]黄祖广,潘辉,薛瑞娟,等.基于数字孪生的数控设备互联互通及可视化[J].制造技术与机床,2021(1):128-132.

(编辑 傅金睿)

Abstract: Space TT&C equipment is a measurement and control equipment for spacecraft launch or in orbit operation. It is of great significance to ensure its reliability in its program design, electronic component screening, extension debugging, whole machine debugging, and product delivery. With the increasingly intensive space test tasks in China and the continuous improvement of the reliability requirements of space equipment, the reliability requirements of space TT&C equipment are becoming higher and higher. In this case, how to carry out preventive maintenance on measurement and control equipment and ensure the reliability of the equipment in use has become the key task of measurement and control equipment maintenance. Combined with practice, based on the summary of digital twins, this paper puts forward the idea and method of preventive maintenance of aerospace TT&C equipment based on digital twins technology. With the help of the attribute of digital twins technology, the reliability of the TT&C equipment can be improved, so that the preventive maintenance work of aerospace TT&C equipment can be carried out more efficiently, which is more conducive to reducing the probability of equipment failure.

Key words: digital twins; space TT&C equipment; preventive maintenance