仿生车门梁的有限元模拟与分析

左向前,李浩铭,海文博,马凯锐,孙红钰,杜 伟,杨 洋

(河南农业大学 机电工程学院,河南 郑州 450002)

近年来,随着我国汽车行业的飞速发展,汽车渐渐成为人们日常生活中离不开的交通工具,汽车拥有量的逐年递增虽然使人们享受到了便利的交通,但交通事故、空气污染等各种问题也随之增加[1]。因汽车碰撞而引发的事故属于交通事故的主要类别之一,碰撞形式多样,如侧碰、追尾、刮碰等,一般来说,不同碰撞形式的比例和伤亡率不同,据有关统计,28%的碰撞事故属于侧面碰撞事故,但死亡比例较高,约占碰撞事故死亡总数的34%[2]。

车门梁是汽车侧面框架的重要部件,对提高汽车侧面耐撞性能起着重要作用。在汽车碰撞安全性能方面,研究人员对车门梁的优化进行了研究并取得了重要成果。LEE等人采用正交试验设计和响应面法,对椭圆形截面车门防撞梁的参数进行优化[3],研究显示其参数改变后,车门梁的抗撞击能力得到改善。MORE等设计了三种不同截面形状的车门防撞梁,以抗弯和吸能作为评价标准进行三点弯曲的静力学仿真分析,确定了优化参数,通过实验验证防撞梁在优化后吸能性能和刚度得到明显提升,将防撞梁装进车门进行碰撞仿真,结果表明车门抗弯力增加了 40%,侵入量明显减少[4]。孙晓屿等对四种车门梁有限元模型进行弯曲试验,得出结论:W 型车门梁与管状车门梁相比较,抗弯性能更优越[5]。印明勋等在某种类型汽车的前门使用管状和帽状防撞梁两种结构,利用仿真软件进行静力学分析,得出管状防撞梁更能增强车门耐撞性能[6]。

YANG研发出一种纤维增强材料车门梁,即在方形截面玻璃钢薄壁管中埋入圆形截面碳纤维短管,并对其进行准静态压缩试验,研究表明这种新型结构的防撞梁相对于传统的复合材料车门防撞梁具有更高的强度、防撞性能以及优良的吸能效果[7]。李傲以车门总成中重要防护件车门梁为研究对象,以一种新颖的聚合物泡沫填充夹芯管结构改进车门防撞梁设计,并用系统方法优化夹芯管车门防撞梁的结构参数[8]。杜保华等建立了汽车侧门把手及侧门锁系统数学模型,通过计算模块可以快速准确地找到耐侧碰分析的最优设计[9]。

对车门梁采用合适的截面结构和材料,不仅能有效改善车身耐撞性能,还能起到一定的节能减排的作用。结构仿生学给我们的发明创造提供了许多思路。那些经过长期优胜劣汰幸存下来的植物,看似简单的茎秆结构,却具有极大的强度。本文根据小麦茎秆结构特性为仿生设计原型,提出一种新型材料结构设计,有效提高车身强度,解决传统存在的问题。

1 小麦茎秆横截面微观结构

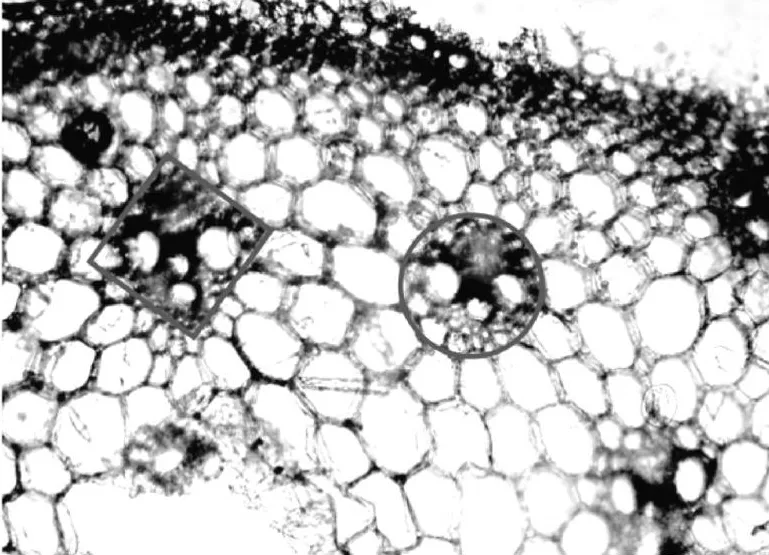

小麦茎秆虽然细而中空,但却具有惊人的力学性能,它能够承受起自身直径200~300倍的长度,并能支撑起相较于自身而言沉重的麦穗的压力。小麦茎秆具备优异的力学特性的根本原因在于其微观结构,首先,它的最外面一层是致密且硬度较高的外皮,实质为一种厚壁组织。内层是薄壁组织,稀疏且硬度较低,一圈的维管束贯穿其中,维管束坚硬有弹性,可支撑起植物的茎秆,类似于高楼大厦墙体中的钢筋,该结构正是本文要仿生小麦茎秆的关键结构。上述三部分构成了小麦茎秆,其横切面微观结构如图1所示。通过对小麦茎秆切片微观组织的观察,可以观察到穿插在其中的维管束形状各式各样,根据维管束横截面不同的形状,可以近似地将维管束横截面划分成几个形状类别,在这里划分为圆形和正四边形,分别如图1中右侧维管束和左侧维管束。

图1 小麦茎秆横截面微观图

2 车门梁仿生设计

以维管束形状为正四边形时的小麦茎秆模型为例,进行接下来的设计及分析研究。

2.1 车门梁原型

车门梁原型取的是某品牌的车门防撞梁,使用的材料为优质低碳钢材料,拥有优良的弯曲及吸能特性。饰板拆除后,车门的内部构造就呈现在我们面前,如图2所示,车门上部装有板状加强筋,下部设置有防撞梁。

图2 车门内部构造图

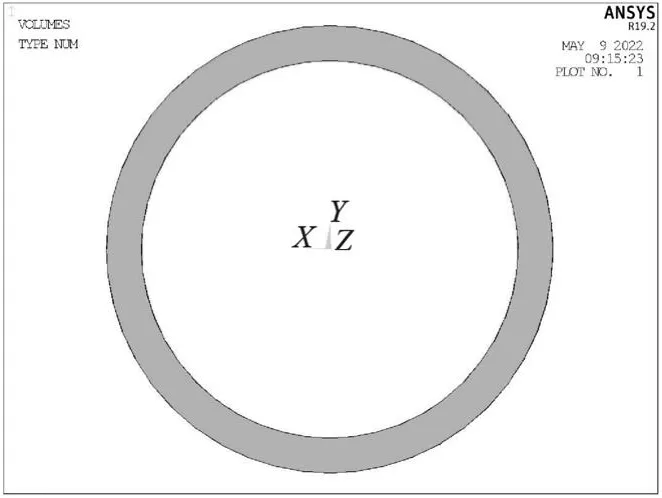

该车门梁的横截面为一个圆环,经测量,外圆直径为31.86 mm,取整为32 mm。内圆直径无法测量,但圆管状车门梁一般厚度为2.5 mm,因此取内圆直径为 27 mm。长度也无法测量,暂定为600 mm。

2.2 车门梁仿生模型

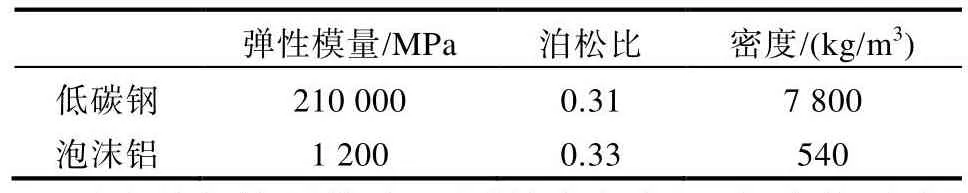

车门梁仿生模型中类似茎秆外皮和维管束的结构均取原型的材料,即低碳钢材料,类似内层薄壁组织的结构使用泡沫铝材料。首先,它的密度小,约是铝密度的 1/10,可以大幅度减小汽车质量,并且不会影响汽车刚度要求;其次,它具有良好的吸能特性,使车内人员面对事故时的安全性得到提高;另外,泡沫铝的弹性模量远小于钢材料,符合小麦茎秆中,薄壁组织的弹性模量远小于外皮和维管束。两种材料的参数如表1所示。

表1 仿生车门梁模型的材料参数

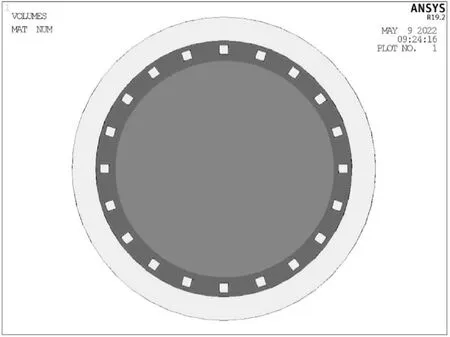

原型为普通的空心圆管车门梁,在此基础上,本文共建立了 4种不同的仿生模型。原型的结构为简单的空心圆管,而四种仿生模型改进为类似于茎秆维管束、薄壁组织和外皮的结构,但外径与原型都是一样的。仿生模型中类似于外皮和维管束的结构为低碳钢材料,与原型材料一样,而类似于薄壁组织的结构是泡沫铝材料。建立的原型与 4种仿生模型的有限元模型横截面图片如图3—图7所示。

图3 原型截面图

图4 模型一截面图

图5 模型二截面图

图6 模型三截面图

图7 模型四截面图

四种仿生模型的具体特点如下:仿生模型一:与原型等横截面积,即外径、内径与原型相同。外皮厚度、薄壁组织厚度与维管束尺寸的比例是实际小麦茎秆相关结构的尺寸比例;仿生模型二:与原型等质量,外径与原型相同,维管束尺寸与薄壁组织厚度按照仿生模型一尺寸,调整外皮厚度以达到与原型等质量的目的;仿生模型三:把原型当作类似茎秆外皮的结构,内部建立类似薄壁组织与维管束结构,维管束尺寸与薄壁组织厚度按照仿生模型一尺寸;仿生模型四:在仿生模型三基础上,中间空心部分完全填充薄壁组织结构对应材料,即密度较小的泡沫铝。几何参数如表2所示,单位为mm。

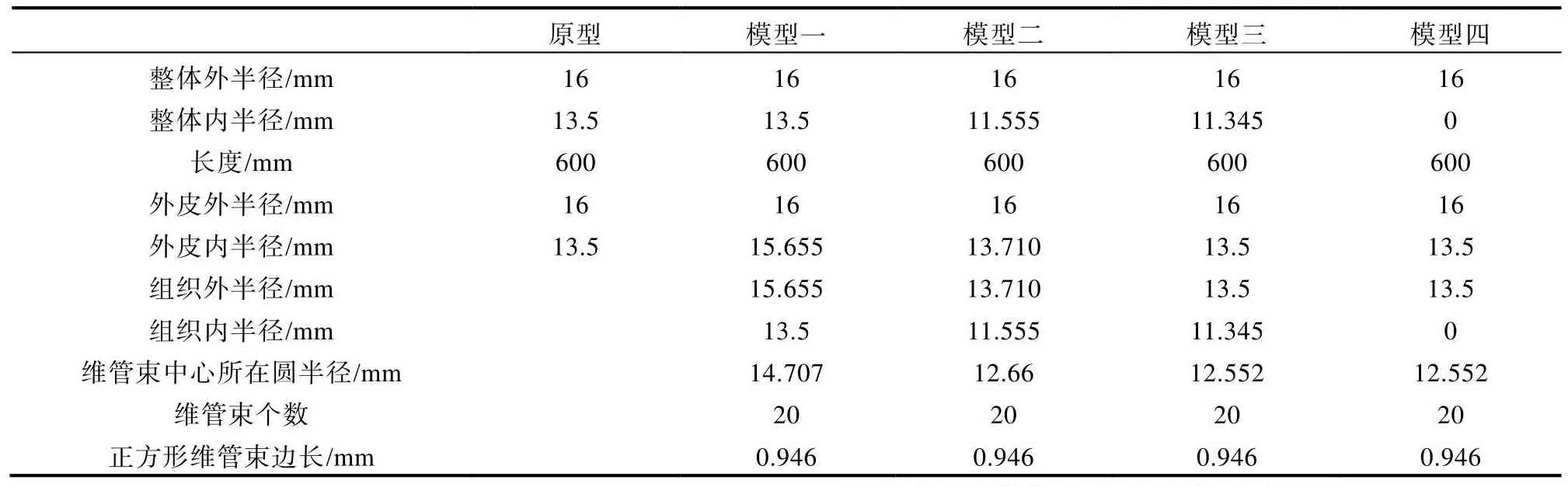

表2 仿生车门梁模型的尺寸参数

3 车门梁有限元模拟

3.1 弯曲模拟

进行弯曲模拟时,将车门梁模型当作简支梁,对其两端进行约束,荷载施加的位置为模型的正中间,大小为100 N,实现三点弯曲的模拟分析。图8是仿生模型四的 Von Mises Stress应力分布图,原型及另外 3种仿生模型应力分布图与之类似。

图8 模型四弯曲应力分布图

3.2 扭转模拟

进行扭转的模拟分析时,将车门梁模型的一端进行全约束,另一个端面的外圈施加切向荷载以实现扭转的效果,扭矩大小为15 N·m。图9是仿生模型四的应力分布图,为使扭转的效果更加明显,只选取模型的一个横截面的结果,原型及另外3种仿生模型应力分布图与之类似。

图9 模型四扭转应力分布图

3.3 弯扭组合模拟

弯扭组合分析是在车门梁扭转分析的基础上,在施加切向扭矩的一端选中一定范围内的节点,施加方向为Y轴负方向的力,从而使车门梁受扭转的同时,又受弯矩的作用。图10是仿生模型四的Von Mises Stress应力分布图,原型及另外3种仿生模型应力分布图与之类似。

图10 模型四弯扭组合应力分布图

4 结果分析

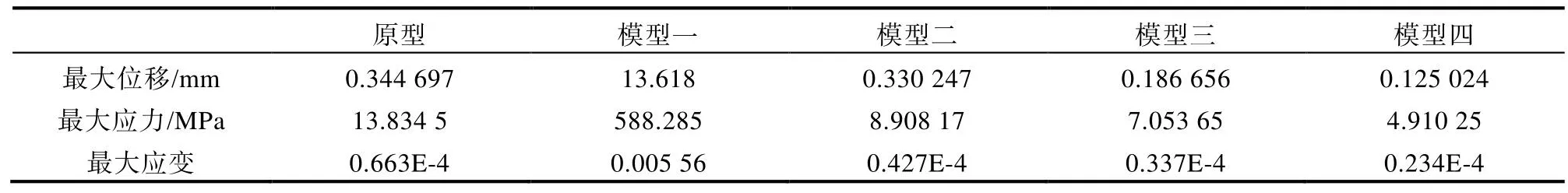

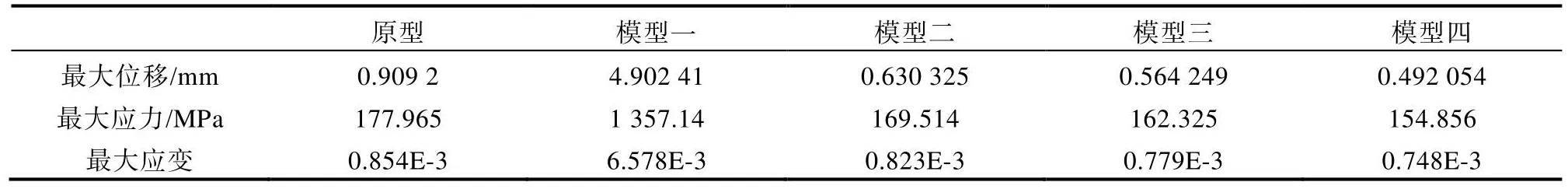

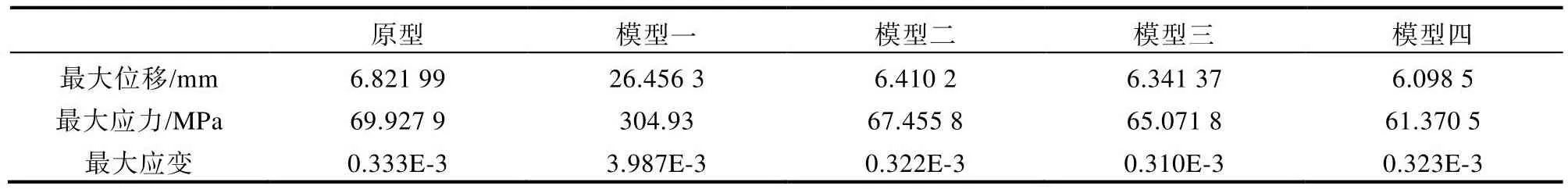

车门梁原型及其 4种仿生模型的各类分析结果如表3—表5所示。其中仿生模型一的分析结果明显偏大,可以得出与车门梁原型等横截面积条件下的仿生模型不具备良好的力学性能。除此之外,另外三种仿生模型的分析结果都要比原型好。

表3 弯曲模拟分析结果

表4 扭转模拟分析结果

表5 弯扭组合模拟分析结果

由表中数据的对比分析得知:车门梁原型及其仿生模型弯曲、扭转与弯扭组合模拟的结果相同,仿生模型四的各类分析数据均为最小值,显 示出其抗弯、抗扭效果最好。

5 结论

本文将小麦茎秆特征应用于新型车门梁开发研究中,并利用ANSYS仿真软件进行模拟分析,并获得其在弯曲、扭转与弯扭组合三种荷载作用下的应力分布图。通过对其仿真得出的数据结果进行比较分析,得出车门梁原型及其 4种仿生模型在三种情况下的效果,其中模型四效果最为明显,性能最好。