断层构造对煤结构及氧化自燃特性的影响

李宗翔,张明乾,杨志斌,刘 宇,丁 聪,黄 戈

(1.辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000;2.辽宁工程技术大学 安全科学与工程研究院,辽宁 阜新 123000)

煤炭自燃引发的火灾严重威胁着矿井的安全生产[1],针对煤矿自然发火特点,国内外专家进行了大量关于煤炭自燃方面的研究工作[2]。受复杂地质构造的影响,特别是在过断层开采时期,断层构造附近常发生煤炭自燃或煤层强烈氧化现象。资料显示济宁菜园生建煤矿[3]、天安五矿[4]和杉木树煤矿[5]都曾在过断层生产过程中发生自燃危险。内蒙古红庆梁煤矿11301工作面在过J10断层生产过程中,监测到CO体积分数指标异常活跃[6]。程远平等[7]对构造煤与原生煤的孔隙结构、甲烷吸附特性和力学性质进行了系统性的研究分析,揭示构造煤与突出的内在关系。WANG等[8]通过压汞法、低温氮气吸附法和 CO2吸附法研究了断层构造煤与原生煤的孔隙结构和气体扩散特性,为构造煤中的失气计算提供了理论参考。ZHANG等[9]采用Micro-CT 对原生煤、构造煤和改造煤中孔隙-裂缝网络的连通特征和拓扑关系进行研究,系统展示了原生煤和构造煤的微观结构演化特征。以往的研究大多考虑构造煤孔隙率等物理特性与瓦斯突出的关系,针对煤矿断层自然发火现象,学者们多侧重于过断层时期的防灭火措施研究[4-5,10],亟需对断层构造煤与本煤层原生煤自燃危险性差异进行系统性的研究。在煤矿采掘过程中,断层处的构造煤相对本煤层原生煤更易自燃,其原因是由煤自燃倾向性(内因)还是外部环境因素(外因)所致,一直是困扰学术界的主要问题。

为探究断层构造对煤结构及氧化自燃特性的影响,以红庆梁煤矿11301工作面断层构造煤样和原生煤样为研究对象,微观方面通过红外光谱FT-IR实验,分析断层构造煤和原生煤中活性基团含量,判断煤的氧化活性差异;运用热重分析实验,分析断层构造煤和原生煤在氧化自燃过程中的特征温度差异,比较2种煤的自燃倾向性;通过低温氮气吸附实验,分析断层构造煤和原生煤的孔隙结构;宏观方面通过封闭式煤氧化实验,结合键能平衡法,对比断层构造煤和原生煤在25~70 ℃下的耗氧速度、CO释放速度、CO2释放速度和氧化放热强度,比较断层构造煤与原生煤的自燃难易程度,分析二者的自燃倾向性强弱。结合现场实际情况,分析出导致断层构造煤和原生煤自燃危险性差异的原因。为指导工作面过断层开采过程中的矿井防灭火工作,提供一定的指导意义。

1 样本制作及实验方法

1.1 样本信息

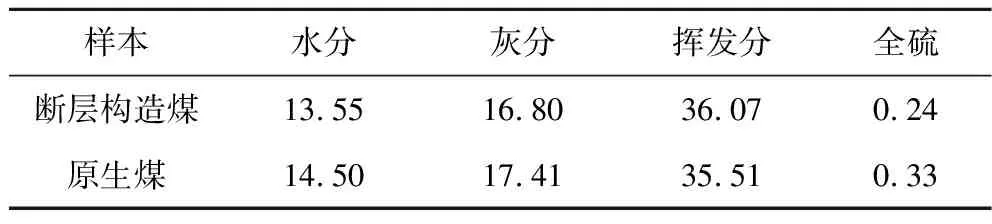

本次研究以红庆梁煤矿11301工作面断层构造煤样和原生煤样为研究对象,原生煤样取自11301工作面运输巷,在11301工作面过J10断层构造时收集的块状断层构造煤样,使用保鲜膜对采集到的实验煤样进行密封并运送至实验室。煤样的工业分析结果见表1,由表1可知,断层构造煤样的水分、灰分和含硫量均低于原生煤,断层煤的挥发分为36.07%,高于原生煤的35.51%。按照GB 474—2008《煤样的制备方法》对煤样进行加工。

表1 实验煤样的工业分析结果

1.2 FT-IR实验

为探究断层构造煤和原生煤中活性基团含量,判断煤氧化活性差异,本次研究选用德国TENSOR27型傅里叶变换红外光谱仪进行红外实验(FI-IR)。将煤样置于研钵中研磨至200目(0.075 mm)以下,真空干燥后,将煤与KBr按照1∶180的质量比混合后进行充分研磨,并压制成片。

1.3 热重分析实验

实验采用德国产STA449C型同步热分析仪对煤样进行热重实验。每次取约10 mg的粒径为0.074~0.106 mm的煤样进行实验,以5 ℃ /min的恒定加热速率和流速为50 mL/min的体积比为1∶4的O2与N2混合气体从40 ℃加热至800 ℃。随着煤样温度的升高,记录TG和DTG信号,获得煤样的TG-DTG曲线。根据TG-DTG曲线,可以得到描述煤样燃烧过程的起始温度T0、裂解温度T1(水蒸发和解吸结束,煤开始吸氧增重)、临界温度T2(煤样质量损失开始加速的温度)、着火温度Tig、峰值温度Tmax和燃尽温度Tb。DTG曲线顶峰的最大反应速率点所对应的温度是Tmax。Tig是煤开始燃烧的温度,可通过TG-DTG切线法确定[11-12]。

1.4 低温氮气吸附实验

为探究断层构造煤和原生煤的比表面积及孔隙直径分布特征,采用美国康塔Autosorb-IQ-MP全自动比表面和孔径分布分析仪,在 77 K 低温条件下进行煤的低温氮气吸附实验。使用BET模型计算煤的比表面积和平均孔径,用HK和BJH理论模型计算煤体中的孔径分布及孔隙体积。

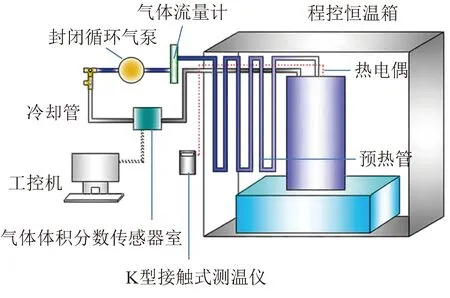

1.5 封闭式煤氧化实验

煤自燃过程大体可以分为准备期、自热期和燃烧期3个阶段,其中煤温达到自热温度(通常认为70 ℃)之前的准备期应作为煤炭自燃防治及煤矿火灾监测的重点关注阶段。煤炭自燃的根本原因是煤具有氧化放热性[13],因此,本次研究采用键能估算法[13-15],从煤氧化放热量的角度对煤自燃倾向进行研究。为获得煤在准备期的氧化放热强度,采用封闭式煤氧化实验方法获取25~70 ℃下煤的耗氧速度、CO释放速度和CO2释放速度。图1为封闭式煤氧化实验装置示意。

图1 封闭式煤氧化实验装置Fig.1 Experiment device of closed oxygen consumption experiment

实验装置包括程控恒温箱、煤样罐、气体流量计、气体浓度传感器室、封闭循环气泵、冷却管、预热管、热电偶、K型接触式测温仪、工控机。所述的热电偶为K型热电偶测温线,用于监测煤心温度。所述的气体传感器室内装有电化学式O2、CO、CO2传感器,用于监测封闭实验管路内O2、CO和CO2体积分数。所述的封闭循环气泵为密封性较好的隔膜式循环气泵,气泵与实验管路连接,确保封闭实验管路内气体的循环流动,促进煤样罐内实验煤样与气体的充分接触。封闭环境下,实验管路和煤样罐内气体总量不变,煤发生缓慢氧化,气体中氧体积分数不断降低,CO、CO2体积分数随之增高,煤在氧体积分数不断降低的环境中发生缓慢氧化。封闭耗氧实验可通过一次连续检测获得恒温条件下煤的耗氧速度与氧气体积分数的对应关系。煤样罐为具有一定绝热保温性的金属罐,容积为3 000 mL。煤样罐置于恒温箱中,恒温箱温度控制在恒定状态。

使用颚式破碎机将煤样破碎后筛选粒度直径0.5~1.0 mm。将各煤样等分为10组,每组3 000 mL,在干燥箱(30 ℃)内干燥12 h后真空密封保存。在25~70 ℃内,设置平均间隔温度为5 ℃的10个恒温测试组。取一组实验煤样装入煤样罐内,连接实验管路,确保气密性。封闭循环管路和煤样罐内充满保护气体(N2),尽量避免煤样预氧化,将煤样罐置于恒温箱内预热煤样,通过接触式测温仪掌握煤样的预热程度。煤样预热至该组实验温度,启动气泵,调节气体流量计开启封闭管路使大流量空气快速驱替保护气体,同时启动工控机内的气体体积分数检测系统。当实验系统内O2气体体积分数与空气中O2气体体积分数相近时,重新封闭实验管路,调节气体流量为30 mL/min,在恒定气流下进行煤样的恒温封闭耗氧实验,记录实验中的O2、CO和CO2气体体积分数变化情况。

1.6 氧化放热强度

假设参与煤氧化反应的氧气除生成CO和CO2外,其余部分为化学吸附,在不考虑煤氧化反应过程中的其他中间反应时,可采用键能平衡法[14-16]估算煤的氧化放热强度:

Q=(γ1-γ2-γ3)Δh1+γ2Δh2+γ3Δh3

(1)

式中,γ1为体积耗氧速度,mol/(cm3·s);γ2为体积CO释放速度,mol/(cm3·s);γ3为体积CO2释放速度,mol/(cm3·s);Δh1为煤氧化学吸附热,取58 800 J/mol;Δh2为CO生成热,取110 540 J/mol;Δh3为CO2生成热,取393 510 J/mol。

在实验条件下,煤样罐内松散煤体的漏风强度可以视为恒定,根据传质学理论可得到相同温度不同氧气体积分数下,煤的耗氧速度为

(2)

其中,φ1(τ)为实验进行τ时刻的氧气体积分数,%;取气体摩尔体积为22 400 mL/mol。

同理,CO和CO2释放速度为

(3)

(4)

式中,φ2(τ)为实验进行τ时刻的CO体积分数,10-6;φ3(τ)为实验进行τ时刻的CO2体积分数,%;f2(φ1(τ))和f3(φ1(τ))分别为封闭式煤氧化实验过程中O2体积分数与CO、CO2体积分数的对应函数。

2 实验结果

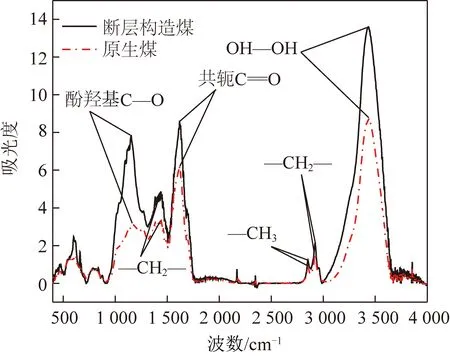

2.1 煤中官能团含量

图2 煤样的红外光谱Fig.2 FT-IR of coal samples

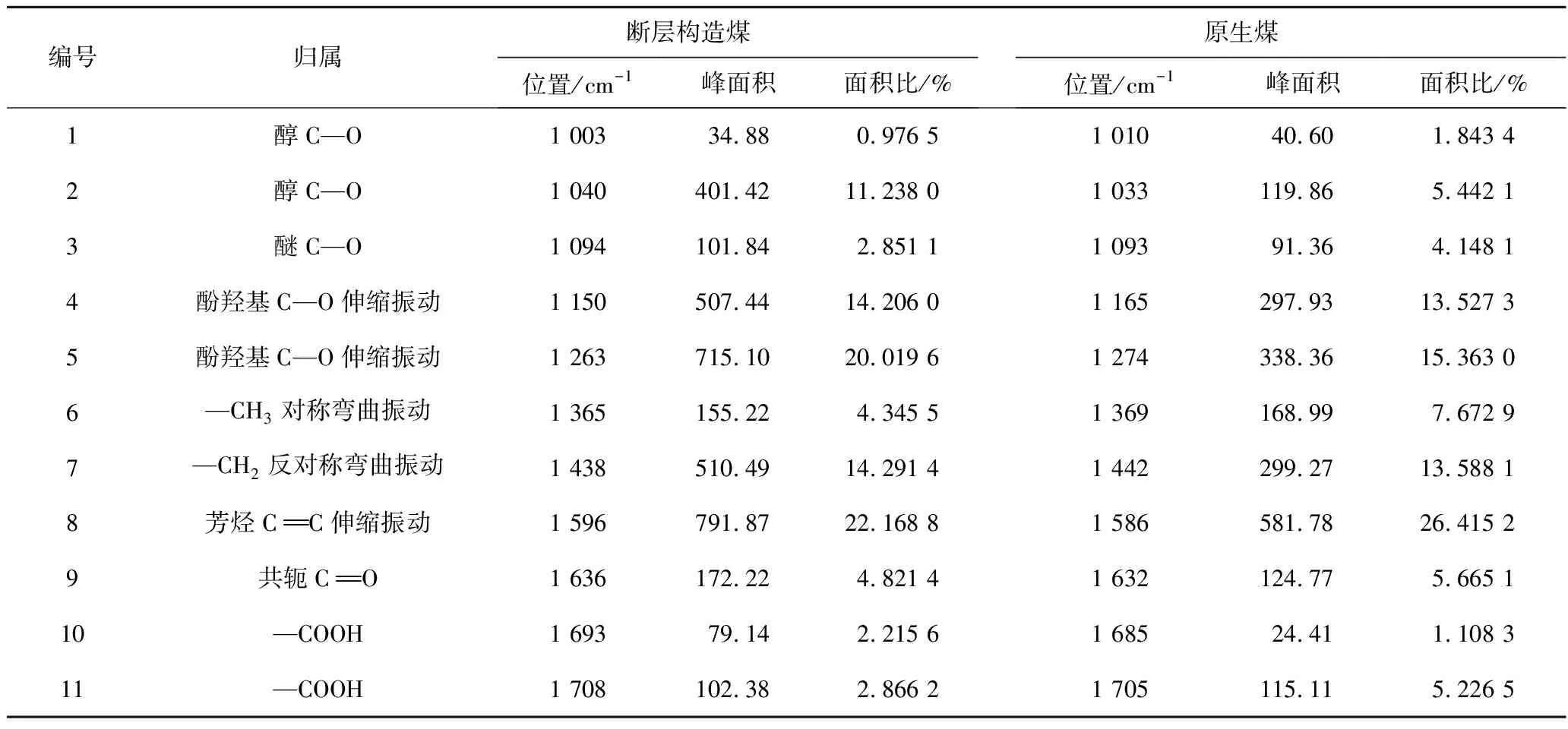

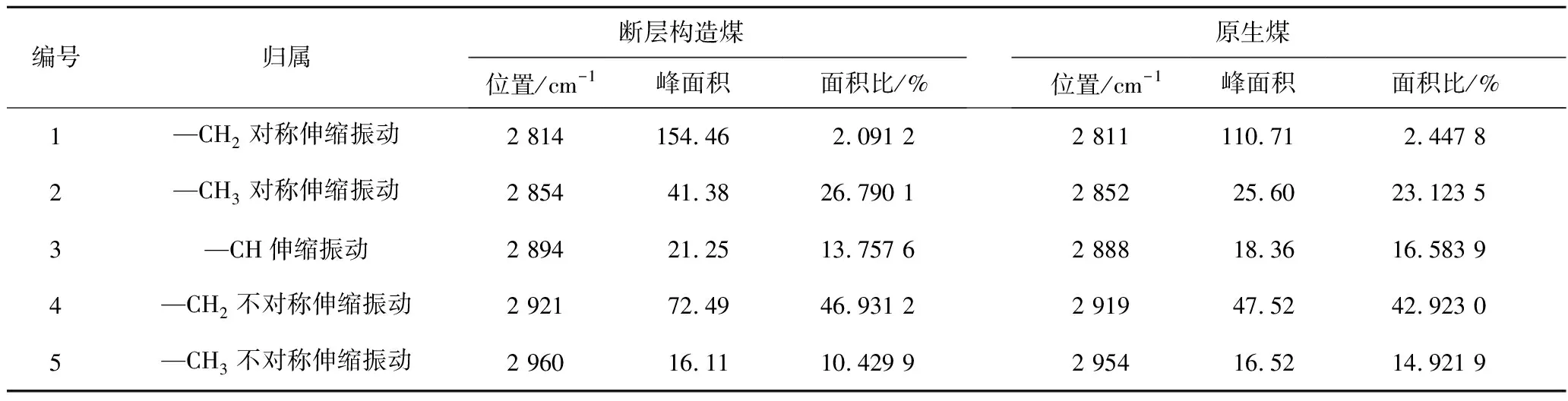

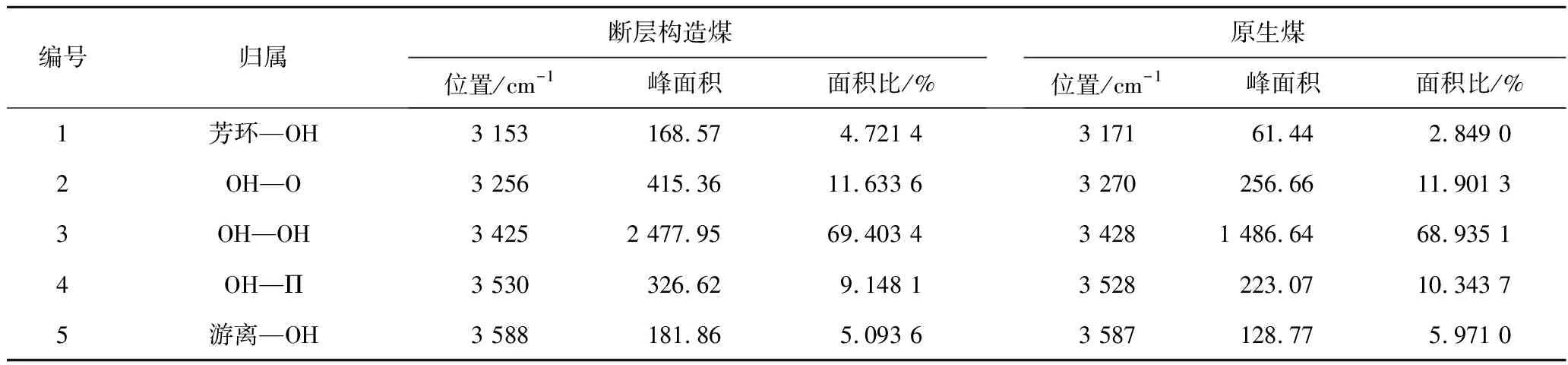

可将煤样的红外光谱分为4个阶段:芳环取代区(波数为700~900 cm-1)、含氧官能团区(波数为1 000~1 800 cm-1)、脂肪族区(波数为2 800~3 000 cm-1)和氢键区(波数为3 000~3 600 cm-1)。使用peakfit对2种煤样红外光谱的各区间进行分峰拟合,获得煤中各主要官能团的吸收峰位置及其峰面积比,具体结果见表2~5。

表3 含氧官能团红外光谱分峰拟合参数

表4 脂肪族区红外光谱分峰拟合参数

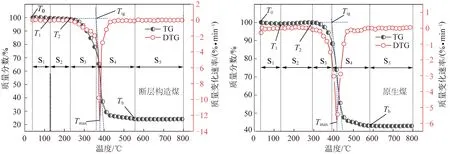

2.2 煤自燃特征温度对比

2个煤样的TG和DTG曲线如图3所示。在氧化自燃过程中,煤分子中的不同结构参与了煤在特定温度下与氧气的反应[18]。宏观上,它表现为样品的失重率的变化。这种温度点称为煤氧化反应过程的特征温度。因此,可以通过质量变化确定2个煤样氧化燃烧的特征温度点。

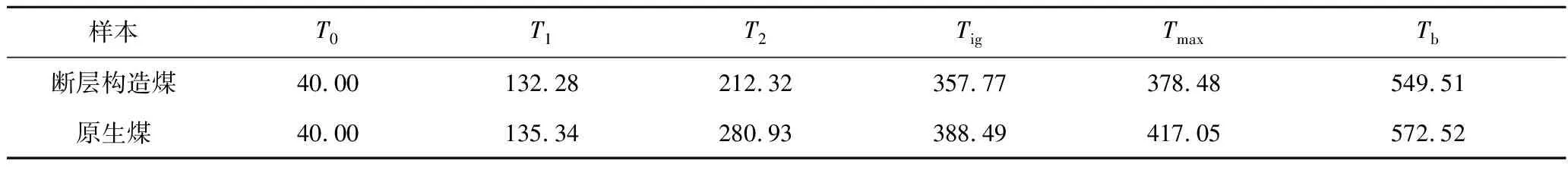

如图3所示,根据本研究中煤样的增重和失重步骤以及特征温度点,氧化过程分为5个阶段[19]:S1水分蒸发和气体解吸阶段(T0-T1)、S2吸氧和增重阶段(T1-T2)、S3热分解和失重阶段(T2-Tig)、S4燃烧阶段(Tig-Tb)和S5燃尽阶段(>Tb)。2个煤样的特征温度点见表6。煤样均在起始温度T0为40 ℃条件下进行热重实验,断层构造煤样的裂解温度T1为132.28 ℃,最大质量温度T2为212.32 ℃,着火温度Tig为357.77 ℃,失重速率最大点温度Tmax为378.48 ℃,燃尽温度Tb为549.51 ℃;原生煤样的裂解温度T1为135.34 ℃,最大质量温度T2为280.93 ℃,着火温度Tig为388.49 ℃,失重速率最大点温度Tmax为417.05 ℃,燃尽温度Tb为572.52 ℃。相较于原生煤,断层构造煤氧化燃烧的特征温度更低,断层构造煤表现出更强的自燃倾向性。

表5 氢键区红外光谱分峰拟合参数

图3 煤样的TG-DTG曲线Fig.3 TG-DTG curves of coal samples

表6 煤样的燃烧特征温度

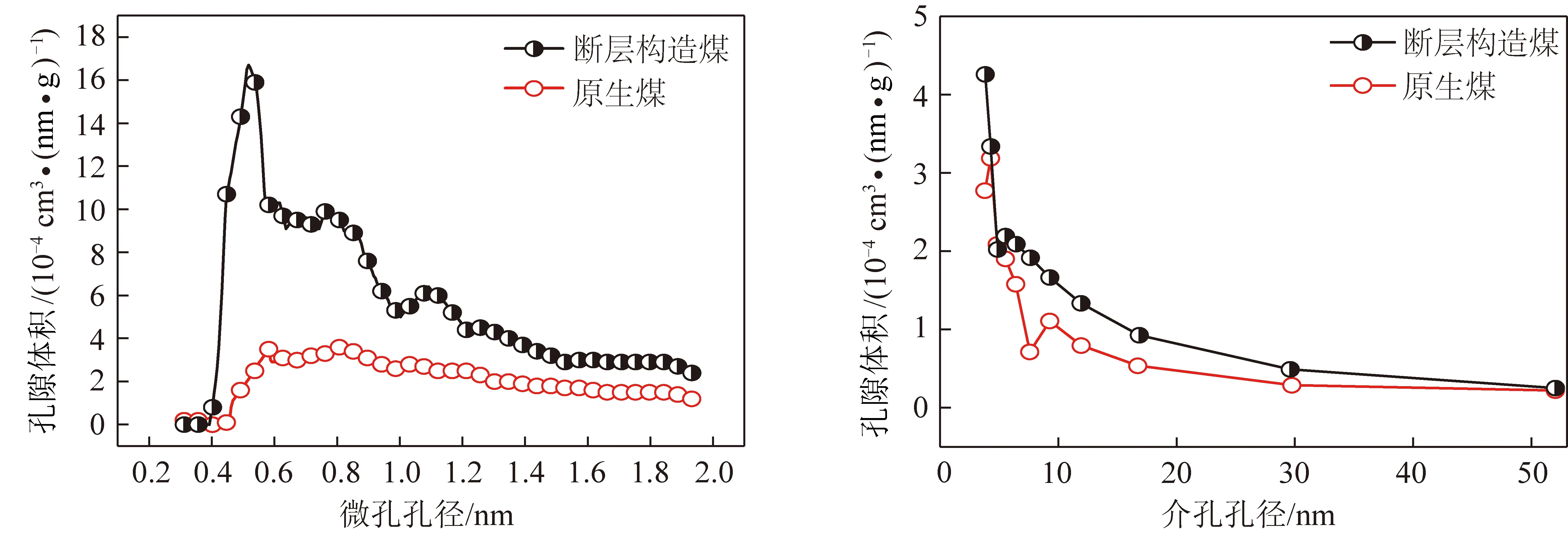

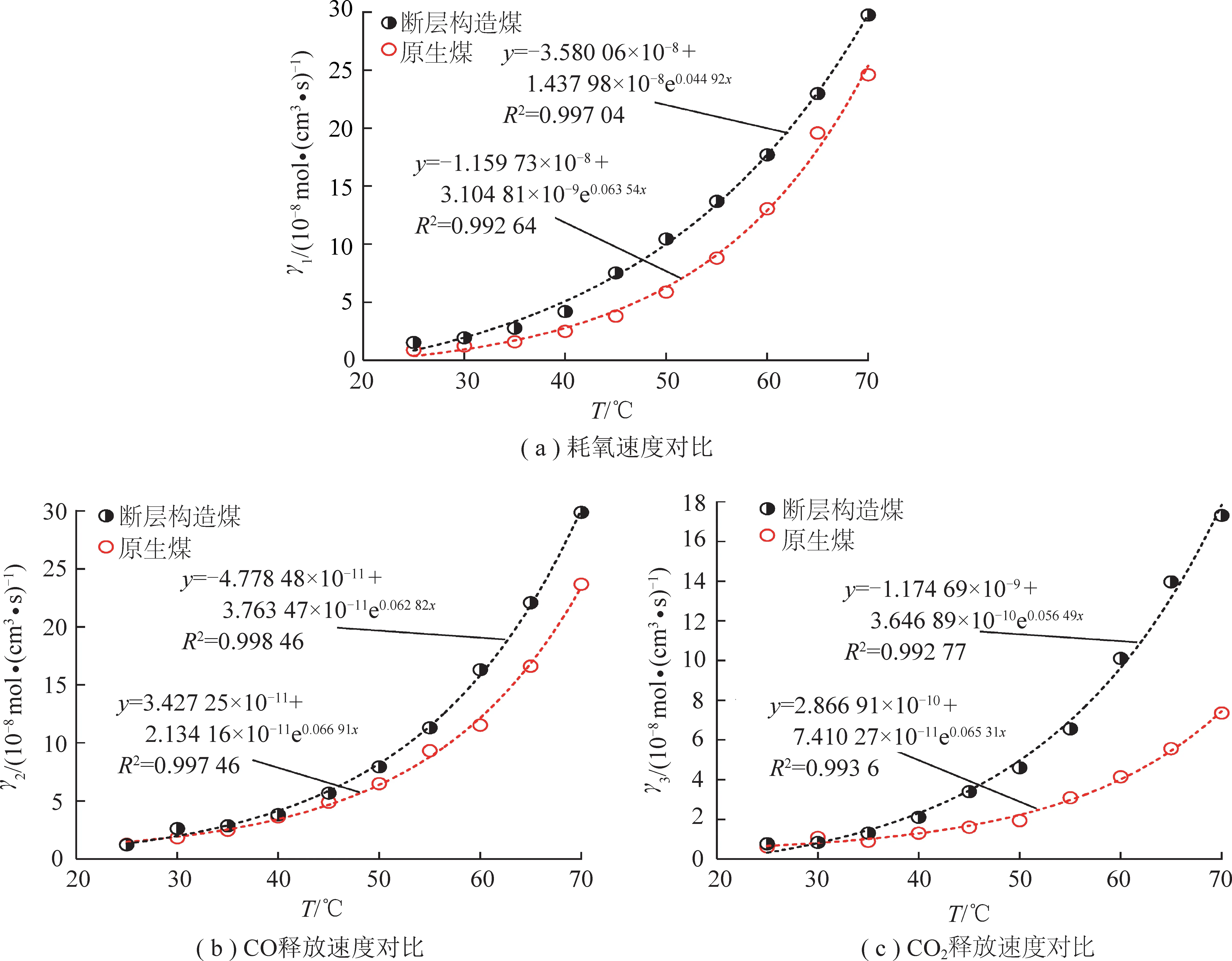

2.3 煤比表面积及孔隙直径分布

图4为煤样的孔径分布结果。由图4可知,断层构造煤和原生煤样的微孔孔径分布曲线均呈多峰型,主峰在0.51、0.58 nm,并且断层构造煤的微孔孔径分布曲线大于原生煤,断层构造煤的介孔孔径分布曲线高于原生煤样。表7列出了通过N2吸附获得的煤样孔隙结构参数。受断层构造的影响,煤的比表面积由0.895 4 m2/g增至2.263 0 m2/g,平均孔径由9.766 nm增至13.30 nm,微孔孔容由3.393×10-4cm3/g增至9.196×10-4cm3/g,介孔孔容由2.986×10-3cm3/g增至5.035×10-3cm3/g。断层构造导致煤中原有的小孔破碎、连通,进而形成了较大空隙,便于氧气进入煤体与孔隙中的活性基团发生氧化反应。

2.4 煤氧化气体变化速率

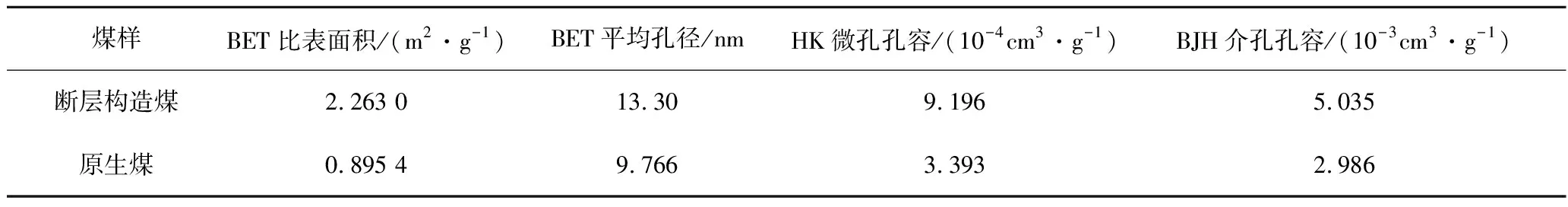

根据实验采集的数据,结合式(2)~(4)分别计算出实验煤样在20%氧体积分数下的耗氧速度、CO释放速度和CO2释放速度,并绘制成图5。从图5可以看出,相同氧气体积分数下,随着温度T的升高,煤的耗氧速度、CO释放速度和CO2释放速度近似服从指数增长趋势;相同温度下,断层构造煤的耗氧速度、CO释放速度和CO2释放速度均强于原生煤的耗氧速度、CO释放速度和CO2释放速度。

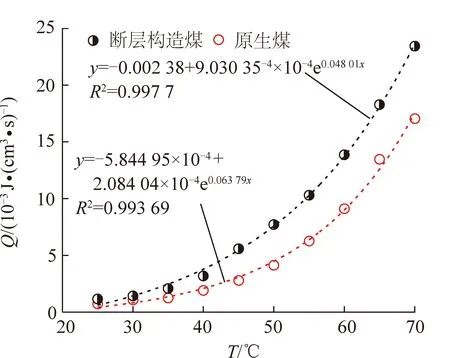

2.5 煤氧化放热强度

结合式(1)分别计算各组实验煤样在氧体积分数20%时的氧化放热强度Q,并整理成如图6所示。由图6可以看出,随着温度升高,断层构造煤和原生煤的氧化放热强度均符合指数增长趋势。通过计算可知,当温度从25 ℃增加至70 ℃时,断层构造煤样的氧化放热强度从0.001 16 J/(cm3·s)增至0.023 44 J/(cm3·s),放热强度增长近20.1倍;原生煤样的氧化放热强度从0.000 73 J/(cm3·s)增至0.017 05 J/(cm3·s),放热强度增长近23.3倍。温度增高促进煤的氧化放热强度,增强煤的自燃危险性;相同温度下,断层构造煤的氧化放热强度是原生煤的1.37~2.00倍,断层构造煤的氧化放热强度大于原生煤。

图4 煤样的孔径分布Fig.4 Pore diameter distribution of coal samples

表7 通过N2吸附获得的煤样孔隙结构参数

图5 气体变化速度分布曲线Fig.5 Distribution curves of the speed change of the gases

图6 煤氧化放热强度分布Fig.6 Distribution diagrams of oxidation heat liberation intensity of coal

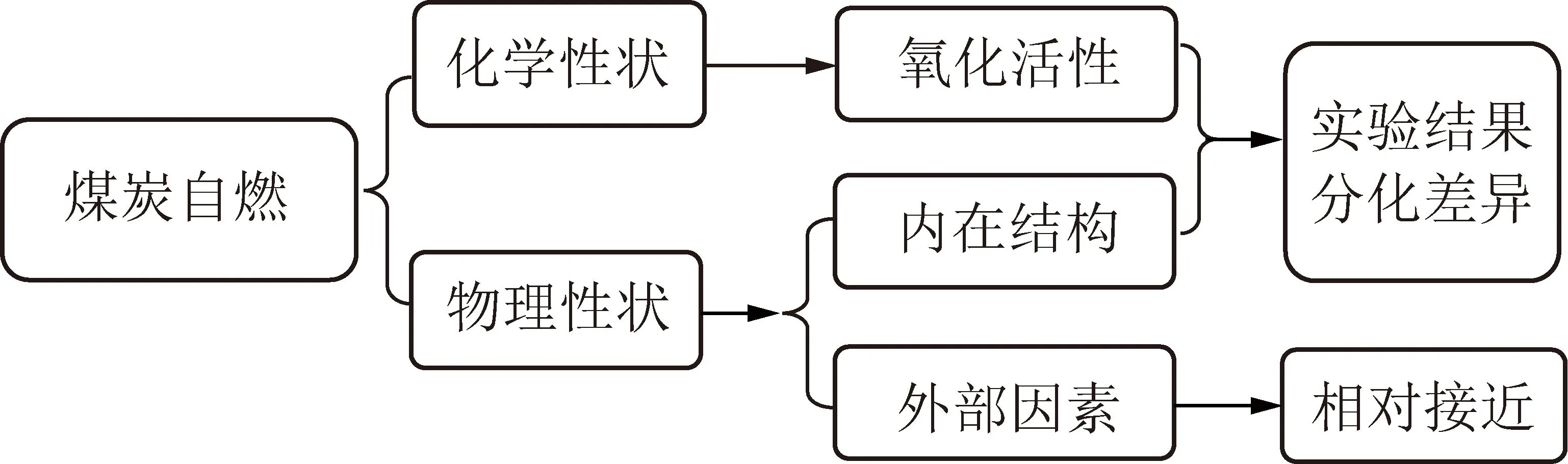

3 断层构造引起煤自燃特征分化差异的分析

煤自燃本质来自化学性和物理性2个方面的双重因素复合作用,其中物理性状因素又体现在煤的内在结构(含水量、硫含量、煤岩成分、粒径尺寸、孔隙度等)和外部因素(温度、湿度、氧浓度、漏风强度、地质因素等)上。如图7所示,实验在相同的环境因素中进行,且煤样用统一规格的加工程序,拉近了自燃的物理性状中的粒径尺寸以及外在性质差异,实验结果必然会放大煤自燃的化学性状和物理性状中的内在结构的影响作用,断层构造煤的自燃性被反映突显出来。究其原因,断层构造煤受到地质动力作用后煤体的整体性被破坏,出现破碎、结构酥脆松软等现象[20],同时也导致煤体的比表面积、平均孔径、微孔孔容和介孔孔容增大,进而增大了煤体与氧气接触面积。微观上,根据FT-IR实验、热重分析实验和低温氮气吸附实验结果可知,断层构造煤的活性基团多于原生煤,断层构造煤的氧化活性高;断层构造煤氧化燃烧的特征温度比原生煤更低,断层构造煤的自燃倾向性强于原生煤;断层构造煤的比表面积是原生煤的2.5倍、平均孔径为2.36倍、微孔孔容为2.71倍、介孔孔容为1.69倍,断层构造导致煤中原有的小孔破碎、连通,进而形成了较大空隙,便于氧气进入煤体与孔隙中的活性基团发生氧化反应。宏观上,由封闭式煤氧化实验可知,断层构造煤的耗氧速度、CO释放速度、CO2释放速度和氧化放热强度均强于原生煤。所以就自燃倾向性而言,同一工作面上的断层构造煤自燃倾向性较强。

图7 断层构造煤与本煤层自燃特征的分化Fig.7 Differentiation of spontaneous combustion characteristics between fault coal and coal seam

矿井实际生产过程中,断层附近更易发生煤炭自燃现象。除了煤体自身的微观结构发生改变外,也与断层地质构造和煤矿开采工艺有很大关系,具体表现在外部因素的变化有利于煤的自燃。由于断层的作用对局部裂隙形成和割理发育产生很大的影响,形成的裂隙丰富,且随着裂隙开展,煤体内部吸氧面积成倍增大,大幅增加了断层构造煤体破落后与空气中氧的接触范围;同时,断层构造煤的破碎导致漏风,煤被提前氧化激活;另一方面,过断层增加了煤的开采难度,工作面推进度减缓,增大了断层构造煤体与空气的接触时间,加大了断层构造煤发生自然发火的概率。结合红庆梁矿的实际,在煤矿生产过程中对断层煤柱和过断层的联络巷须进行漏风管理,加强对断层的气体检测工作,预防断层构造煤自燃引发的火灾。

4 结 论

(1)断层构造改变了煤的孔隙结构,有利于氧气进入煤体与孔隙中的活性基团发生氧化反应。通过低温氮气吸附实验可知,相较于原生煤,断层构造煤比表面积增幅为2.5倍、平均孔径增幅为2.36倍、微孔孔容增幅为2.71倍、介孔孔容增幅为1.69倍。

(2) 对比红庆梁矿11301工作面断层构造煤与本煤层原生煤的红外光谱,可明显发现断层构造煤中活性基团较多,氧化活性高于原生煤。由热重分析实验可知,断层构造煤氧化燃烧的特征温度比原生煤低,断层构造煤的自燃倾向性强于原生煤。

(3) 通过封闭式煤氧化实验结果可知,在煤自燃准备期阶段,随着温度的升高,煤的耗氧速度、CO释放速度和CO2释放速度和氧化放热强度近似服从指数增长趋势;相同温度下,断层构造煤的耗氧速度、CO释放速度和CO2释放速度和氧化放热强度均强于原生煤。通过实验分析,断层构造煤的氧化放热能力强于原生煤。

(4) 煤矿采掘过程中,断层构造煤更易发生自燃的主要原因在于,一是断层构造局部裂隙和割理发育,改变煤的微观结构,增大了煤与空气中氧的接触范围;二是破碎煤体漏风,松散煤体内部提前氧化;三是过断层开采难度大,影响工作面推进,增大了断层构造煤体与空气的接触时间。矿井生产过程中,须加强对断层煤柱和过断层联络巷的漏风管理,加强对断层处的气体检测工作,预防断层构造煤自燃引发的火灾。