镁合金表面含ZrO2 微弧氧化复合膜层的研究进展

唐明奇,辛 畅,胡俊华,冯在强,李 刚,张 伟

(1.华北水利水电大学材料学院,河南 郑州 450045;2.郑州大学材料科学与工程学院,河南 郑州 450001;3.河南裕展精密科技有限公司,河南 郑州 451100)

0 前 言

镁合金具有比强度高、浇注性能好及电磁屏蔽性、生物相容性良好等优点,广泛应用于汽车、航天航空、电子、医疗器械等领域[1,2]。但镁合金化学性质活泼、易腐蚀的不足制约了镁合金的广泛应用[3]。另外,由于硬度较低,镁合金还存在耐磨性差的问题。因此,对镁合金进行表面处理,提高其耐蚀性和耐磨性为目前的研究重点之一[4,5]。

镁合金常用的表面处理技术主要有:阳极氧化[5]、化学转化[6]、电镀[5]、化学镀[7]、激光表面处理[8]、气相沉积[9]和热喷涂[10]等,这些方法都有各自的优点与不足。微弧氧化(Microarc Oxidation,MAO)技术又称为等离子体电解氧化技术(Plasma Electrolytic Oxidation,PEO),能够在镁合金表面形成一层耐磨、耐蚀、与基体结合牢固的类陶瓷氧化膜,能有效提高镁合金的耐磨性和耐蚀性[11]。微弧氧化的成膜原理为通过高电压在阳极表面产生等离子火花放电,利用瞬时高温高压的熔融、烧结作用,在阳极表面形成一层含有基体氧化物和电解液组分的膜层[10-13]。因此,镁合金微弧氧化膜主要组成物为MgO 和源自电解液的一些组分。MgO在潮湿和酸性环境中不稳定,易吸水、溶解,从而导致膜层难以长久有效地保护镁合金基体[14,15]。此外,由于微弧氧化成膜机制的原因,膜层内部及表面不可避免地存在火花放电引起的孔洞和裂纹,腐蚀介质容易通过这些缺陷部位渗透、侵蚀镁合金基体。为了提高微弧氧化膜的化学稳定性,并减少其中孔洞和裂纹等缺陷的数量,许多学者进行了电解液成分、优化和改进工艺、添加第二相粒子及引入外场等方面的研究和探索[11,15-17]。

ZrO2具有高硬度、高耐磨性、高耐蚀性、低导热系数及良好的耐高温性等一系列优点,广泛应用于传感器、燃料电池、催化剂、防护膜等领域[18-20]。利用微弧氧化电解液组分参与成膜的特点,将ZrO2引入镁合金微弧氧化膜中,获得含ZrO2甚至主要由ZrO2构成的膜层,能够提高其化学稳定性和对基体的保护能力。这是因为:一方面微弧氧化膜中引入ZrO2后将减少MgO的相对含量和孔洞、裂纹等缺陷;另一方面,研究表明在火花放电的高温高压作用下,膜层中的MgO 能够与ZrO2反应生成固溶体Mg2Zr5O12,这些影响都能够提高微弧氧化膜的耐蚀性。目前,研究人员主要通过采用含可溶性锆盐或ZrO2粒子的电解液、优化电参数、微弧氧化之后进行后续处理等方式实现以上目的。本文综述了近年来国内外在含ZrO2镁合金微弧氧化复合膜层方面的研究进展,并对其未来的发展前景进行了展望。

1 电解液成分

1.1 可溶性锆盐

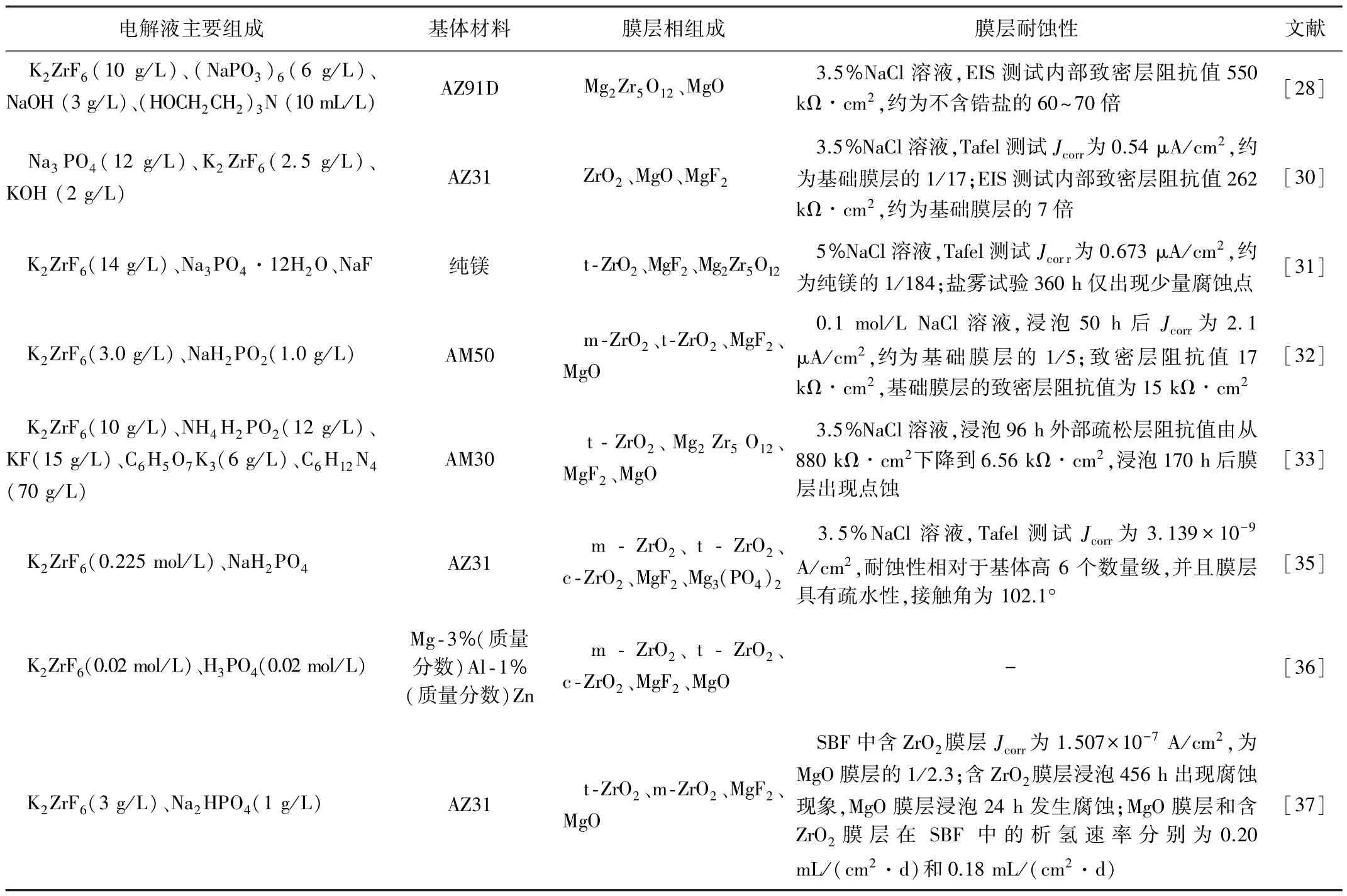

电解液成分对微弧氧化膜的成分、相组成、微观结构及性能都有着重要影响,利用含可溶性锆盐的电解液对铝、镁、钛等合金进行微弧氧化处理是制备含ZrO2微弧氧化膜的最为简单有效的方法[11,21-25]。目前,配制微弧氧化电解液最常用的可溶性锆盐是K2ZrF6,其水解产生的F-与Zr4+在微弧氧化初期的阳极氧化和之后的火花放电阶段都有重要作用。F-可以增加溶液的电导率,钝化镁生成MgF2,提高微弧氧化膜内层的致密性;Zr4+通过与其他带负电荷的离子形成配合物参与氧化成膜反应,形成含ZrO2的微弧氧化膜[26-30]。大量的研究表明[28-34],电解液中适量的K2ZrF6在增加微弧氧化膜厚度、减少孔洞数目、改善膜层均匀性和致密性,最终提高膜层耐蚀性和耐磨性等方面都有积极作用。常用的可溶性锆盐除了K2ZrF6之外,还有(NH4)2ZrF6、H2N2O7Zr、ZrOCl2、Zr(SO4)2等,表1 汇总了在不同含锆盐电解液中制备的镁合金微弧氧化膜的相组成及膜层耐蚀性。从表中研究成果可以看出,无论动电位极化和交流阻抗等电化学测试,还是浸泡和盐雾试验,各种耐蚀性测试方法都表明,含ZrO2微弧氧化膜的耐蚀性为主要由MgO 构成的膜层的几倍乃至几十倍。

表1 含可溶性锆盐电解液成分、微弧氧化膜相组成及耐蚀性Table 1 The composition of the zirconium-containing electrolytes and the phase and corrosion resistance of the corresponding microarc oxidation coatings

不仅耐蚀性有提高,采用锆盐电解液制备的含ZrO2镁合金微弧氧化膜同时还具有良好的光学、热学及生物相容性等性能[29,37,38]。韩东等[29]在Na2SiO3,NaOH 和C3H8O3组成的电解液中制备的镁合金微弧氧化膜由MgO 和Mg2SiO4构成,加入K2ZrF6后膜层中出现MgF2和ZrO2相,同时提高了膜层的致密性和厚度,减少了在高温火焰下烧蚀孔洞的形成并延缓了裂纹的产生,最终改善了膜层的抗点燃性。Wang 等[37]利用由K2ZrF6和Na2HPO4组成的电解液,在AZ31 镁合金表面制备了微弧氧化膜,该膜在SBF 溶液中具有良好耐蚀性,并对L-929 细胞具备无毒性和良好的相容性。Li等[38]采用不同浓度的Zr(NO3)4电解液对AZ31 镁合金进行微弧氧化处理,制备出了含ZrO2、具有低吸收-发射性的微弧氧化膜。当电解液中Zr4+浓度为10 g/L时,膜层的吸光率-发射率比达到0.46 左右,在航天器热控系统中具有良好的应用潜力。

常用的可溶性锆盐,如K2ZrF6、(NH4)2ZrF6、H2N2O7Zr、ZrOCl2、Zr(SO4)2,它们的水溶液为酸性,对镁合金基体、微弧氧化设备等有一定的腐蚀性。在碱性溶液中,Zr4+离子不稳定,易与溶液中的OH-反应生成Zr(OH)4沉淀,形成沉淀之后,很难再通过搅拌的方式使其分散。因此,需要进一步对微弧氧化电解液的组分进行选择、设计和优化,开发新型的碱性、具有良好稳定性的含可溶性锆盐电解液。

1.2 ZrO2微纳米颗粒

研究表明[39,40],加入微弧氧化电解液中的第二相粒子能够参与微弧氧化成膜,从而获得含有第二相粒子的氧化膜。第二相粒子能够提高成膜效率,改善膜层的微观形貌、结构及性能,并且赋予了膜层某些功能性[41,42],所以也可以通过直接加入ZrO2微纳米颗粒而将其引入膜层中。加入镁合金微弧氧化电解液中的ZrO2微纳米颗粒,在电场驱动力、机械搅拌力作用下进入火花放电形成的通道,参与氧化成膜反应;另外,从放电通道喷射出来的熔融物会粘附靠近阳极表面的ZrO2颗粒,最终获得含ZrO2的微弧氧化膜[11,42]。

Sampatirao 等[43]在Na2SiO3-KOH 电解液中加入4 g/L 粒径为45 nm 的m-ZrO2,在ZM21 镁合金上制备了由MgO、Mg2SiO4、m-ZrO2和Mg2Zr5O12构成的微弧氧化膜。在pH 值为7.4 的SBF 溶液中的电化学测试表明,基础溶液中形成的微弧氧化膜和含ZrO2膜层的腐蚀电流密度分别为2.04×10-4mA/cm2和1.47×10-7mA/cm2,内部致密层的阻抗值分别为1.53×103kΩ·cm2和7.27×105kΩ·cm2,含ZrO2膜层的耐蚀性相对于基础膜层提高了2 ~3 个数量级;同时基础膜层和含ZrO2的膜层都具有良好的生物相容性。

Eslamzadeh 等[44]利用由Na2SiO3、NaOH 和0.9 g/L的ZrO2纳米颗粒组成的电解液,在AZ91D 镁合金表面制备了主要由ZrO2、Mg2Zr5O12及Mg2SiO4构成的微弧氧化膜。ZrO2纳米颗粒使膜层厚度降低,但是增加了膜层的致密度,减少了膜层表面的缺陷和放电通道大小。林格氏液中的电化学测试表明,ZrO2纳米颗粒提高了膜层的耐蚀性,使氧化膜的腐蚀电流密度由2.7 μA/cm2降低至0.47 μA/cm2,内层阻抗值由877.2 Ω·cm2增加至1489 Ω·cm2。Gnedenkov 等[45]将ZrO2纳米颗粒加入由Na2SiO3和NaF 组成的电解液中,获得了主要由ZrO2、Mg2Zr5O12及Mg2SiO4构成的氧化膜。ZrO2纳米颗粒的加入使膜层在3%(质量分数) NaCl 溶液中的腐蚀电流密度由1.1×10-7A/cm2减小到5.3×10-8A/cm2,并且提高了膜层的硬度和耐磨性等力学性能。

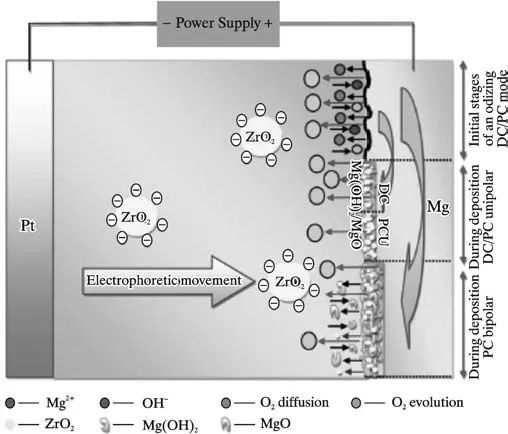

微弧氧化电解液中ZrO2纳米颗粒的加入量对膜层结构、形貌及性能也有重要的影响,过多的加入量会使氧化膜中出现裂纹等缺陷,反而不利于氧化膜性能的改善[46-49]。Narayanan 等[50]提出并验证了3 个关键猜想:(1)颗粒进入氧化膜可以发生在微弧氧化的初始阶段,即阳极氧化阶段;(2)微弧氧化电解液浓度等工艺参数影响阳极氧化阶段粒子的掺入量;(3)可以将阳极氧化制备的MgO-ZrO2复合膜层作为镁合金微弧氧化的预处理膜层或微弧氧化膜的后处理膜层。图1 为在直流(DC)、脉冲电流(PC)单极和PC 双极不同模式下,ZrO2粒子在阳极氧化阶段进入镁合金氧化膜中的过程示意图。

相同的原因会产生诸多不同的结果,而作者只是根据需要选择了其中的一种结果,或者能导致相同结果的原因是多样的,为什么作者会选择这样的原因,这样就产生了问题:“为什么作者会选择这样的结果?”或者是“导致这样结果的原因还有哪些?”并由此可以产生一系列的问题,只要学生认真去思考这些问题,他们对于文本的理解也就会深入。例如在教学《闰土》时,老师可以引导学生从以下几方面来设疑:1.闰土的变化为什么会那么大?说明了什么?2.如果闰土的生活环境换一下会有什么样的结果?这说明了什么?诸如此类,学生在阅读时要想解决这些问题,就必须认真去阅读文本,有时候还需要查阅相关资料。

图1 镁在NaOH 溶液中的氧化机理和ZrO2粒子进入氧化膜的过程示意图[50]Fig.1 Schematic diagram of the oxidation mechanism of magnesium in NaOH solution and the process of ZrO2 particles entering the oxide coating [50]

除ZrO2微纳米颗粒之外,ZrO2基复合氧化物颗粒也可以作为制备含ZrO2复合微弧氧化膜的添加剂。。Li 等[51]在Na2SiO3-Na3PO4-NaOH 电解液中加入ZrSiO4颗粒,在AZ91 镁合金基体上制备了主要由ZrO2、Mg2Zr5O12、Mg3(PO4)2、MgSiO3和MgO 构成的微弧氧化膜。当ZrSiO4浓度为15 g/L 时,3.5%NaCl 溶液中的Tafel 测试结果显示微弧氧化膜的自腐蚀电流密度为1.49×10-8A/cm2,极化电阻为982 kΩ·cm2,分别为基础膜层的1/40 和20 倍。此外,ZrSiO4的加入还提高了膜层的硬度,降低了膜层的杨氏模量,增加了膜层的疏水性及膜层与基体的结合强度。

ZrO2纳米颗粒对改善膜层结构及性能具有显著效果,但是也存在容易发生团聚的问题,且在使用过程中电解液中的粒子也是不断消耗的。因此,需要进一步研究有效的表面活性剂、分散剂以保证电解液中ZrO2纳米颗粒的稳定性和分散性,明确电解液在重复使用中与颗粒消耗量关联的指标及补加规律。

1.3 ZrO2溶胶粒子

溶胶粒子作为镁合金阳极氧化和微弧氧化电解液的添加剂,能够获得含有溶胶粒子、结构更为致密且耐蚀性更好的复合膜层,同时在一定程度上避免了采用常规固体纳米粒子所面临的分散性问题[52-54]。Tang等[54]将预制ZrO2溶胶加入Na2SiO3-KOH 电解液中,对AZ91D 镁合金进行微弧氧化处理,制备的膜层出现Mg2Zr5O12,并且膜层表面孔洞和裂纹数量显著减少,Tafel 测试显示腐蚀电流密度为1.44×10-8mA/cm2,约为基础微弧氧化膜的1/37。仅从Tafel 测试结果看,与ZrO2微纳米颗粒相比,以ZrO2溶胶粒子为添加剂制备的含ZrO2微弧氧化膜具有更好的耐蚀性,需利用交流阻抗、浸泡及盐雾试验等方法进行进一步的研究。但是,由于预制ZrO2溶胶普遍是用锆醇盐水解的方法制备,成本较高。

由于Zr4+在水溶液中易水解,与OH-反应生成ZrO2·2H2O 或Zr(OH)4,前面所述含可溶性锆盐的微弧氧化电解液也可以认为是一种含有原位水解ZrO2溶胶的电解液[55-57]。无论是电解液中原位水解生成的ZrO2溶胶还是外加的ZrO2溶胶,都在一定程度上存在稳定性的问题,需要通过溶液成分、浓度的研究,解决二者稳定共存的问题。

2 电参数

微弧氧化过程中的电压、电流密度、占空比及频率等电参数对镁合金微弧氧化膜也有重要影响,关系到厚度、表面粗糙度、孔洞和裂纹数量等与膜层性能相关的特征[11,14]。就电压而言,过低不能均匀成膜或者膜层厚度较低,难以有效保护基体;提高电压能够增加氧化膜厚度,但过高的电压又会使膜层的均匀性与致密性降 低,导 致 性 能 变 差[39,58]。Mu 等[58]在 主 要 由K2ZrF6组成的电解液中对纯镁施加400 ~500 V 的不同氧化电压,得到厚度和性能不同的由t-ZrO2、m-ZrO2及MgF2构成的镁合金微弧氧化膜,同时发现随着电压的增加氧化膜中t-ZrO2的含量增加,m-ZrO2的含量减少,同时膜层表面的显微硬度、与基体的结合强度以及耐蚀性都有所增加。

微弧氧化大多采用恒流模式,氧化过程中保持电流密度、频率和占空比等参数不变,电压会随着氧化时间的增加而逐渐升高。Zhuang 等[59]采用由12 g/L Na3PO4、2 g/L KOH 和2.5 g/L K2ZrF6组成的电解液对AZ31 镁合金进行微弧氧化处理,发现在氧化时间为5~20 min 的情况下,微弧氧化膜都主要由MgO、MgF2和t-ZrO2构成。随着氧化处理时间的延长,氧化膜厚度基本呈线性增加,同时粗糙度也增加。3.5%NaCl 溶液浸泡实验结果显示经10 min 氧化处理获得的膜层耐蚀性最好。Zhang 等[60]采用由15 g/L Na3PO4、8 g/L Na2SiO3、12 g/L C3H8O3和6 g/L K2ZrF6组成的微弧氧化电解液,在420 V 电压下对AZ31 镁合金氧化不同的时间,发现膜层主要由MgO、MgF2、ZrO2和MgSiO3构成,随着氧化时间的延长,膜层的厚度和粗糙度增加,同时ZrO2的含量增加。当氧化处理时间为40 min 时,膜层的耐蚀性最好,外部疏松层和内部致密层的阻抗值分别为24.3 kΩ·cm2和197.1 kΩ·cm2。

An 等[61]利用正交实验法,研究了微弧氧化电解液中K2ZrF6、EDTA-Na 和电压三者之间的交互作用。结果显示:它们之间的交互作用增加了放电通道内生成物质的量,并抑制了这些物质从放电通道中喷出,从而提高了氧化膜的致密性、厚度和ZrO2的含量。当高浓度的K2ZrF6和EDTA-Na 与高电压结合时,得到的膜层综合性能最佳。

陈宏等[62]利用锆盐体系电解液对AZ91D 镁合金进行微弧氧化处理,获得了主要由MgO、MgF2、ZrO2、Mg2Zr5O12构成的微弧氧化膜,之后施加低于微弧氧化电压的二次电压对氧化膜进行封闭处理。结果显示二次电压没有改变微弧氧化膜的相组成,但二次电压使胶体颗粒进入微孔,减小了膜层表面的孔径,降低了膜层的孔隙率。施加二次电压使膜层腐蚀电流降低了2~3个数量级,极化电阻升高1 ~2 个数量级,耐蚀性明显提高。

3 两步微弧氧化工艺

研究人员根据微弧氧化可以中断处理的特点,开发了一种利用2 种不同微弧氧化电解液进行处理的两步微弧氧化工艺[63,64]。该工艺能够综合利用2 种微弧氧化电解液获得膜层各自的特点和优势,另外在制备含ZrO2微弧氧化复合膜层时,避免了单独采用酸性锆盐电解液对镁合金试样的腐蚀。两步微弧氧化工艺的步骤如下:首先,对镁合金在一种碱性电解液中进行微弧氧化处理,在其表面形成保护性的微弧氧化膜;之后,在锆盐电解液中进行第二次的微弧氧化处理,最终获得含ZrO2、性能更好的复合膜层。图2 为Einkhah等[65]利用两步微弧氧化工艺制备的膜层表面和断面的形貌,电化学测试结果表明采用两步法制备的膜层在3.5%NaCl 中的腐蚀电流为一步法的1/20。

图2 两步微弧氧化工艺制备的膜层表面和断面的形貌[65]Fig.2 Surface and cross-sectional morphology of films prepared by a two-step MAO process[65]

Rehman 等[66]采用N2SiO3-NaOH 电解液和添加K2ZrF6的N2SiO3-NaOH 电解液,通过两步微弧氧化法在AZ91D 镁合金上制备了主要由ZrO2、MgO 和Mg2SiO4构成的膜层,发现第一步制备的微弧氧化膜的微观结构特征对第二步制备的氧化膜性能有显著影响,第二步氧化膜的放电通道是从一次膜层表面的孔洞和薄弱区域开始的。Rehman[67]等进一步研究了两步微弧氧化工艺中K2ZrF6浓度的影响,当K2ZrF6浓度为6 g/L 时制备的膜层内部结构致密,3.5%NaCl 溶液中的腐蚀电流密度和阻抗值分别为2.08×10-8A/cm2和386 kΩ·cm2,分别为一步法制备膜层的1/13.5 和9倍;硬度为1 589.45 HV,为一步法制备膜层的1.8 倍。

相比通常的一步微弧氧化工艺,两步微弧氧化法制备的微弧氧化膜中孔洞、裂纹等缺陷明显减少,硬度高,耐磨性更好。电化学测试结果也表明,两步微弧氧化工艺普遍能将膜层的耐蚀性提高10 倍左右。对微弧氧化膜进行水热处理、化学镀、溶胶-凝胶、电泳沉积等后续处理,也能够填充氧化膜表面的孔洞、裂纹等缺陷,同时涂覆一层额外的保护层,从而进一步提高对镁合金基体的保护。和这些微弧氧化+后处理的方法相比,两步微弧氧化工艺不需要增加额外的设备,实现起来更为方便、经济。不仅如此,通过进一步的研究,两步微弧氧化工艺利用两种协调配合的不同电解液,有望使其在调整膜层成分和相组成的同时,实现对膜层表层和内部微观结构的改善和更新,甚至可以获得具有梯度结构的复合氧化膜。

4 微弧氧化后处理

针对镁合金微弧氧化膜内部及表面存在大量的孔洞和裂纹等缺陷的问题,如上所述,微弧氧化后处理是一种解决方法。从目前的研究看,后处理法大致可分为两类:一类为封堵法,也就是利用后续的膜层封堵、填充,减少微弧氧化膜表面的孔洞、裂纹等缺陷,如溶胶-凝胶、电泳沉积、化学镀、等离子聚合技术等;另一类为重熔法,利用激光、等离子等高能束流使微弧氧化膜发生重熔和再凝固,从而减少多孔类陶瓷微弧氧化膜内的缺陷[68-75]。将这些表面处理技术与微弧氧化技术相结合,利用后续膜层对镁合金微弧氧化膜进行后处理,也可以获得含ZrO2的复合膜层,并且使膜层具有更好的耐蚀性、耐磨性及生物相容性等性能[68-71]。

溶胶-凝胶法是微弧氧化膜后续处理的常用方法,是一种广泛应用的表面涂层制备技术,能够获得耐蚀、抗高温氧化及各种功能性膜层。为保证溶胶-凝胶层的稳定性,往往需要较高的退火温度以去除其中的残留有机物,但这也会加快有机金属盐的热分解,在此过程中释放的大量气体容易使膜层中出现裂纹和孔洞,降低膜层的致密性。Li 等[76]使用低温紫外线辐照技术对镁合金微弧氧化膜进行封孔处理,利用深紫外光化学反应产生强氧化剂O3及O*,将凝胶膜中有机溶剂缓慢分解成小分子气体释放出薄膜,从而获得封孔效果最佳的、均匀致密的MAO-ZrO2复合膜层。Daroonparvar 等[77]采用微弧氧化与后续空气等离子喷涂相结合的方法,在Mg-Ca 合金表面制备了纳米结构ZrO2涂层。与单纯的微弧氧化层和无涂层镁合金相比,复合涂层表面被喷涂的纳米ZrO2层完全密封,如图3 所示。复合涂层能够显著延缓侵蚀性离子向镁合金表面迁移,提高镁合金基体的耐蚀性。

图3 镁合金表面微弧氧化膜层与微弧氧化/等离子喷涂复合膜层形貌微弧氧化处理镁合金截面图像[77]Fig.3 Image of PEO coating and PEO/plasma sprayed composite coating on Mg alloy crosssection image of PEO treated Mg alloy[77]

Li 等[78]对主要由MgO、ZrO2和Mg0.13Zr0.87O1.87构成的微弧氧化膜进行后续的磁控溅射处理,发现通过衬底温度的选择,可以有效地控制材料的择优取向和热光学性能。随着衬底温度的升高,太阳吸收率的降低是(111)择优取向STiO2相形成的主要原因,该研究为制备热光学性能可调的涂层提供了一种简便方法,可应用于航天器热光学仪器上。

由于微弧氧化膜中大量的孔洞、裂纹是分布在膜层内部的,这些薄弱部位利用溶胶-凝胶、喷涂、电泳等后续处理方法不能消除。Sampatirao 等[43]对主要由MgO、Mg2SiO4、m-ZrO2、Mg2Zr5O12构成的微弧氧化膜进行激光重熔改性处理,激光照射下熔融的氧化层随激光轨迹发生扩散,能够减少膜层中的裂纹、孔洞等缺陷。

通过溶液组成、电参数及调控因素的控制,能够在镁合金表面获得不同形貌、厚度、成分及相结构的微弧氧化膜。因此,可利用微弧氧化膜的结构和性能特点,将其作为镁合金基体与其他膜层间的过渡层,构筑具有更好耐蚀性、耐磨性、生物相容性及其他性能的复合膜层。这是因为,一方面,微弧氧化膜表面的多孔、凸起结构为后续膜层提供锚固点,增加与基体的结合强度;另一方面后续形成的膜层能够填充封堵镁合金氧化膜表面的孔洞、裂纹等缺陷,增加膜层致密性。

5 结语与展望

通过在镁合金微弧氧化膜中引入ZrO2,减少氧化膜中MgO 的含量,提高其化学稳定性的同时减少膜层中的微观缺陷,能进一步改善膜层对基体的保护效果。对镁合金表面含ZrO2微弧氧化复合膜层近年来在电解液组成、电参数、两步微弧氧化工艺及后续处理4 个方面的研究动态进行了综述。未来镁合金表面含ZrO2微弧氧化复合膜层的研究还可以在以下几个方面开展:

(1)无论是采用可溶性锆盐、ZrO2固体纳米粒子或溶胶粒子,都需要优化电解液组成,利用各种表面活性剂、分散剂及稳定剂等之间的协同作用,确保电解液在长期使用中的稳定性和有效性;进行电解液与电参数等之间的匹配和优化研究;明确电解液中各组分在使用过程中的消耗和补充规律;

(2)进行两步微弧氧化工艺的研究,通过两种微弧氧化膜成分、相组成及微观结构的搭配,最终获得与基体结合牢固、组成稳定、缺陷少的复合膜层,有效提高镁合金基体的耐蚀性、耐磨性及其他性能;

(3)将微弧氧化技术与其他表面处理技术相结合,利用后续的溶胶-凝胶、气相沉积、磁控溅射、等离子喷涂等技术制备MAO-ZrO2复合膜层,综合利用两种膜层各自的优点,获得具有长效保护作用及各种功能性的复合膜层;

(4)利用ZrO2在不同温度条件下发生晶型转变的特点,研究微弧氧化不同阶段膜层中ZrO2结构特征及分布状态,将有助于进一步分析微弧氧化成膜过程中的温度场分布和成膜机理。