煤矸石高水喷射充填材料制备及使用方法

董小娟

(1.国家能源充填采煤技术重点实验室,河北 邢台 054000;2.河北煤炭科学研究院有限公司,河北 邢台 054000;3.河北充填采煤技术有限公司,河北 邢台 054000)

1 技术背景

长期以来,工作面过空巷尤其是综放工作面过老巷、空巷,因其剧烈的动压容易形成大范围冒顶,工作面过空巷一直是煤矿开采中的技术难题。在综放工作面过空巷过程中,随着工作面的推进,在超前支承压力作用下基本顶极易在空巷上方提前断裂,引起空巷及工作面顶板急剧下沉,矿山压力显现剧烈。如何安全、高效的对老巷及空巷进行处理,既不增加过多成本,又不会对煤质造成较大影响,也成为很多煤炭企业急需解决的技术难题。

2 材料配方

井下煤矸石高水喷射充填材料的有效成分原料包括铝基高水速凝材料、矸石砂、水、激发剂。

2.1 铝基高水速凝材料

铝基高水速凝材料由甲料和乙料2 种物料组成,甲料和乙料的比例为1∶1。甲料是铝酸盐水泥、碳酸钠、羟甲基纤维素钠,经过混合粉磨加工而成。铝酸盐水泥是以铝矾土、石灰石及脱硫石膏等原材料,通过破碎粉磨后制成生料粉,再经过回转窑煅烧至1 280℃后,制成以铝酸钙为主要成分的熟料,再经过粉磨制成的水硬性胶凝材料。铝酸盐水泥Al2O3≥53.0%,SO3≤8.0%,Fe2O3≤2.5%。羟甲基纤维素钠,作为增稠剂和悬浮分散剂,能够有效提高溶液粘度,减少因颗粒沉降及沉淀造成的反应不完全,提高反应效率,增加强度。甲料混合粉磨后比表面积≥420 m2/kg。

乙料是无水石膏、生石灰、七水硫酸镁、氟硅酸钠,经过混合粉磨加工而成。无水石膏是SO3≥43%的石膏矿石。生石灰是石灰石经过煅烧后制成的,其中CaO≥75.0%,Loss≤12.0%,不含杂质、生烧、过烧料。乙料混合粉磨后80 μm 方孔负压筛筛余量≤3%。七水硫酸镁,在铝基高水速凝材料反应过程中可提供大量的活性硫酸根离子与Mg2+,在生石灰与水反应后形成的碱性环境下,能够快速生成钙矾石结晶及少量硫氧镁三元胶凝水化结晶,从而起到助凝的作用。

上述铝基高水速凝材料,在反应过程中,甲料中的C3A 能够与乙料中的CaSO4及游离CaO 结合,在Na2CO3及Na2SiF6 的作用下快速反应形成具有针网状结构的钙矾石晶体,同时与大量的自由水结合,形成3CaO·Al2O3·3CaSO4·32H2O,因此具有凝固时间短、固水率高、前期强度高、后期强度增长稳定等优点。而且制备好的甲料与乙料可在不掺加矸石砂时进行反应,反应形成的固结体含水率可高达85.3%~92.1%,单轴抗压强度为1.2~4.0 MPa。

2.2 矸石砂

充填材料中的矸石砂是将煤矸石通过铲车或皮带输送至振动给料机,筛选出粒径≤400 mm 的煤矸石,投至颚式破碎机经过一次破碎为粒径≤50 mm 的矸石颗粒,再通过皮带输送机输送至制砂机进行二次破碎,最后在破碎后的矸石颗粒中加入适量水,制成矸石砂。矸石砂含水率为12%~15%,最大粒径≤2.0 mm,平均粒径≤1.3 mm,级配中小于0.08 mm 颗粒含量≥30%。

2.3 激发剂

材料的激发剂为硫酸铝、三乙醇胺,在井下直接掺入矸石砂中使用。硫酸铝在水化过程中可溶解出带电离子,使煤矸石中的胶凝颗粒产生集聚,从而激发煤矸石活性,加快钙矾石的生成,同时硫酸根离子可与C-A-H 结合产生水化铝酸钙结晶,进一步促进了钙矾石的形成,以缩短凝结时间。三乙醇胺可有效提高煤矸石的表面活性,激发矸石内活性Ca、Al 等活性成本与其他原材料反应,从而提高充填体强度。

3 使用方法

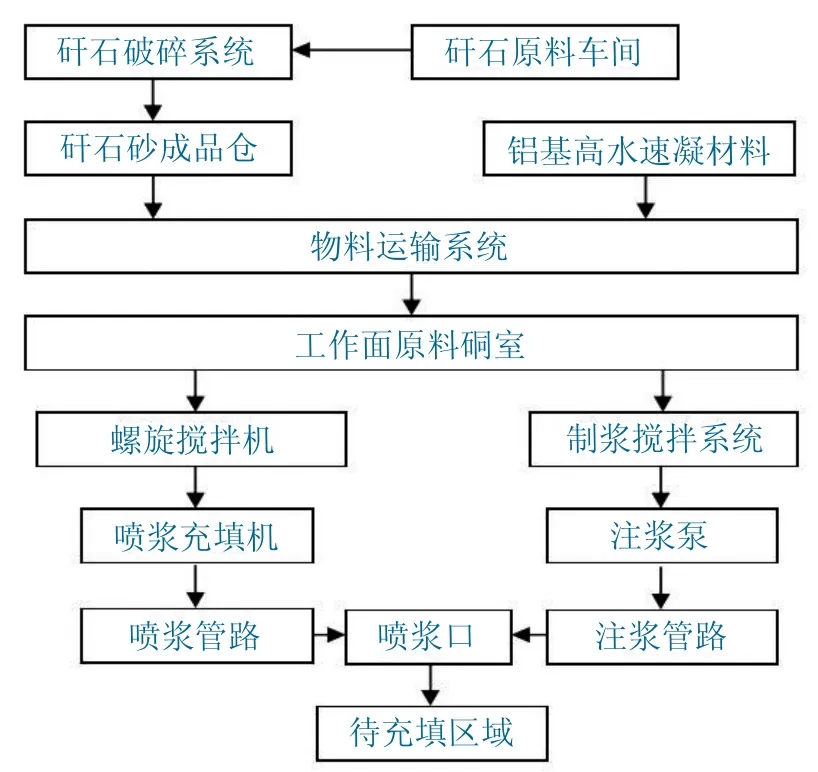

将充填材料运输至井下后,经过铝基高水速凝材料搅拌制浆系统、矸石砂喷射系统,最终通过喷射管路喷射至待充填区域。

3.1 铝基高水速凝材料搅拌制浆系统

将甲料和乙料按1∶1 的比例,分别加入等量的水,水与固体物料比例为2~4∶1,搅拌2~3 min 制成均匀的浆液,然后通过双料注浆泵分别使用甲料、乙料2 条输送管道等量送入混合管路中进行混合,最后通过混合管路输送至喷射管内。甲料和乙料在单浆搅拌及输送过程中5 h 内不凝固,一旦混合后能够在2~5 min 内快速失去流动性,逐渐凝固。

3.2 矸石砂喷射系统

将矸石砂与激发剂按比例经过螺旋给料机搅拌加工,同时在螺旋给料机上方,通过喷淋管加湿降尘,制成矸石砂浆,通过螺旋给料机输送至喷射充填设备喂料口,最后通过喷射充填设备及管路输送至待充填区域。螺旋给料机安装有计量设备,能够准确计量矸石砂浆重量。喷淋管为钻孔钢管,钻孔均匀分布于钢管下部。

3.3 制浆注意事项

由于铝基高水速凝材料需将甲料与乙料分别加水溶解反应后,再进行混合反应,混合后的浆液流动性能快速降低,而矸石砂中水含量较低,若将矸石砂加入甲料或乙料中将导致浆液过于黏稠而失去流动性,而将甲料或乙料加入矸石砂中也会因粘度过大无法喷射,且甲料与乙料也不能充分反应导致无法形成有效强度,因此不能将矸石砂单独掺入或分别掺入甲料与乙料中进行泵送或喷射。

4 实施工艺

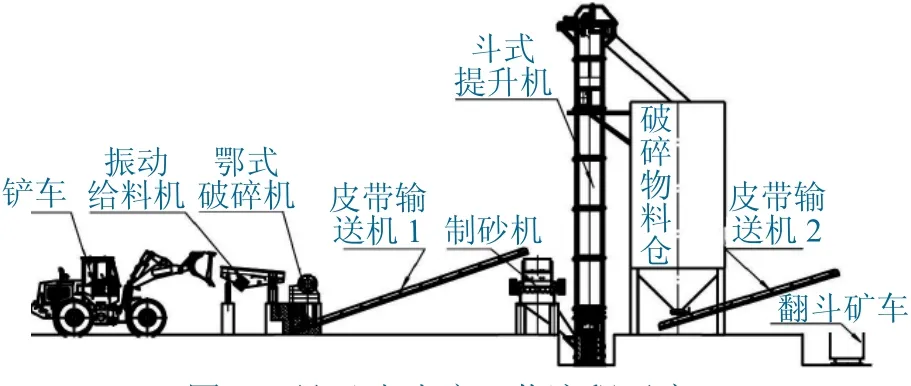

(1)从矸石原料车间中取煤矸石,经过铲车输送至振动给料机,筛选出粒径≤400 mm 的煤矸石,投至颚式破碎机经过一次破碎为粒径≤50 mm的矸石颗粒,再通过皮带输送机输送至制砂机进行二次破碎,破碎后的矸石颗粒最大粒径≤2.0 mm,平均粒径为1.2 mm,级配中小于0.08 mm 颗粒含量32%。将破碎好的矸石砂通过斗式提升机输送至成品仓中,再经过翻斗矿车输送至井下充填站备用。矸石砂破碎工艺流程如图1 所示。

图1 矸石砂破碎工艺流程示意Fig.1 Gangue sand crushing process

(2)取铝酸盐水泥,将铝酸盐水泥、轻质碳酸钠(工业级)、羟甲基纤维素钠(CMC),经过混合粉磨加工制成比表面积为431 m2/kg 的铝基高水速凝材料甲料;取SO3含量55.3%的无水石膏、CaO,烧失量loss 为7.3%生石灰,七水硫酸镁(小颗粒),氟硅酸钠,经过混合粉磨加工制成80μm方孔负压筛筛余量为2.3%的铝基高水速凝材料乙料。使用包装机将甲料、乙料2 种材料分别包装成50 kg/ 袋的袋装料,通过矿车输送至井下充填站备用。

(3)将加水后制成的含水量13%的矸石砂与硫酸铝、三乙醇胺按比例经过螺旋给料机搅拌加工,同时喷淋管加水降尘,再通过螺旋给料机输送至喷射充填设备喂料口,最后通过喷射充填机及喷射管,在混料口(与喷射口距离为2 m)处与铝基高水速凝材料浆液混合,最后同时喷射至待充填区域。

(4)在甲料搅拌桶和乙料搅拌桶中分别加入等量的水,再将甲料和乙料按1∶1 的比例分别倒入两只搅拌桶中,水与固体物料比重为75∶25,搅拌桶容积均为1 m3,搅拌2 min 制成均匀的浆液,然后通过双料注浆泵将2 种浆液分别通过甲料注浆管和乙料注浆管等量送入混合注浆管中进行混合,最后经过流量调节阀调节流量后,通过混合管路输送至喷射管内,与矸石砂浆同时喷射至待充填区域。

其中,所述的铝基高水速凝材料、矸石砂、水及激发剂的比重为14.67∶41.07∶44.00∶0.26。

煤矸石高水喷射充填材料制备及使用方法流程示意如图2 所示。

图2 煤矸石高水喷射充填材料制备及使用方法流程示意Fig.2 Preparation and application process of coal gangue high water jet filling material

5 结 语

通过此次研究,发现以铝基高水速凝材料为胶结剂,以矸石砂为骨料,固结体含水率高不泌水,凝固时间短,前期强度高,后期强度增长稳定;充填工艺简单,设备投资少,材料成本低;充填站设置于井下,充填管路有效扬程可达到500 m 以上,能够满足各类空巷、老空区及矸石综采充填工作面隅角充填治理要求。

该技术结合了膏体充填材料及超高水充填材料的性能优点,又以喷浆工艺技术为基础,解决了超高水材料充填成本高、压缩率及泌水率大的材料缺陷,避开了膏体充填管道运输对材料颗粒级配、浆液浓度、流动度、塌落度等要求高,易堵管等工艺难题。