综采工作面快速搬家工艺探讨分析及应用

潘军轮

(山西沁和能源集团 南凹寺煤业有限公司,山西 晋城 048200)

0 引 言

综采工作面设备的安装及回撤是煤矿井下开采过程中的一个重要环节,目前,随着煤矿机械化程度的提高,综采工作面使用的设备也在优化和改进,产能不断提高,但传统工作面搬家倒面工艺存在工序多、时间长、人员投入多等问题,采用传统方式进行搬家通常所需工期在50~60 d,对矿井的正常生产接续及经济效益影响较大[1-2]。在施工过程中常常还会存在较大的技术难题和安全风险[3-4],如:①作业环境差、施工工序复杂、安全管理难度大;②受井下工程条件限制,工作面无法使用先进的设备进行安装回撤;③投入设备和人员较多,人员工效低、劳动强度大;④采用传统的绞车挪架、调架存在钢丝绳断裂、崩弹,支架倒架等安全风险。为此,本文以沁和能源集团有限公司永红煤矿3509 综采工作面为工程背景,结合工作面实际情况,对工作面搬家倒面工艺进行优化提升,实现了综采工作面设备的安全高效安装及回撤。

1 概 况

永红煤矿3509 综采工作面位于该矿5 采区西翼最上部,东邻5 采区回风上山保护煤柱,南邻3507 采空区,西邻5 采区边界,北为实体煤。工作面可采长度1 120 m,倾斜长180 m,工作面平均煤厚3.8 m,平均坡度8°。工作面共计安装ZY6800/21/45 型掩护式液压支架120 架,每架支架重量为26.5 t,MG400/930-WD 型采煤机1 台,SGZ800/1400 型刮板输送机1 部。

2 工作面停采及支护工艺优化

2.1 停采工艺流程

当工作面回采至距停采线剩余20 m 位置时,开始进行工作面停采前的工艺调整,具体流程为:检查设备—工作面距停采线剩余12 m 时,施工锚杆用于固定网—工作面铺网、联网、上绳—停止工作面推进—扩超前巷—支护(锚网索配W 钢带联合支护)—施工绞车硐室—劈角。

2.2 停采支护工艺优化

2.2.1 工字钢梁支护工艺

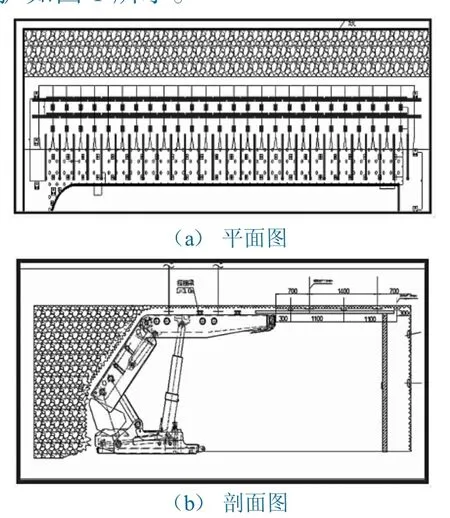

工作面回采过程中当液压支架顶梁前端距停采线剩余6.7 m 时,在工作面支架顶梁上方开始铺设第一排工字钢梁,梁与梁之间相互搭接,工字钢梁采用12 号矿工字钢加工,每根长3 m。当工作面继续向前推进1.3 m 时,再在支架顶梁上方铺设第二排工字钢梁。每架支架上共上2 根工字钢梁,施工时从工作面最后一架支架开始,先将支架降下来,将工字钢梁沿工作面倾向方向铺设在工作面支架距顶梁前端500 mm 位置,两端各露出750 mm,然后将该支架升起接顶。按此方法,从上向下逐架顺序施工,工字钢梁全部铺设完成后再将工作面支架全部升紧一遍,确保支架支撑力符合要求。工字钢梁支护如图1 所示。

图1 工作面停采前工字钢梁支护平、剖面示意Fig.1 Support plane and profile of I-beam before stopping mining of working face

2.2.2 工字钢梁支护工艺缺点

在工作面回采即将结束前,采用矿12 号工字钢梁搭接对工作面顶板进行支护,在现场实际施工过程中存在许多缺点:矿12 号工字钢梁长3 m,自身重量较大,在抬运及上梁作业过程中需2~3人协同操作,劳动强度大,投入人员多,用时长,工效较低,且上梁过程中存在工字钢梁滑落伤人风险,存在较大安全隐患。

2.2.3 钢丝绳柔性支护工艺

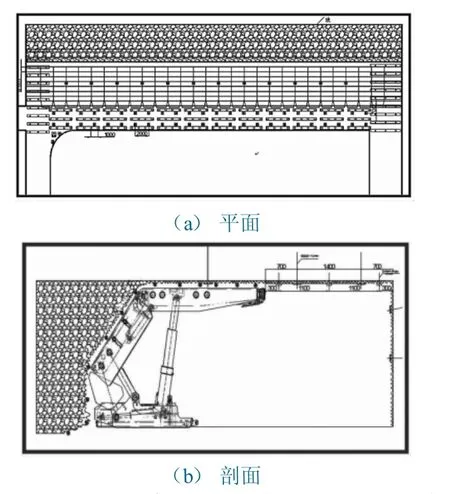

根据3509 工作面顶板情况并结合现场实际开采条件,将原工字钢梁支护顶板方式更换成钢丝绳柔性支护方式。即在工作面支架顶梁前方第一道金属网上完联好以后,在金属网下方上第一道钢丝绳,每间隔200 mm 使用14 号双股铁丝扭结将钢丝绳固定在金属网上,钢丝绳两端使用专用绳卡固定在上下顺槽顶板上,钢丝绳处于工作面支架顶梁上方保证成平直状态。工作面每向前推进0.8 m 按照上第一道钢丝绳的操作方式上第二道钢丝绳,共计上4 道钢丝绳,然后按照每推进0.6 m 的间距再上8 道钢丝绳,工作面回采至停采线位置共计上12 道钢丝绳。钢丝绳支护工艺如图2 所示。

图2 工作面停采前钢丝绳支护平、剖面示意Fig.2 Support plane and profile of wire rope before stopping mining of working face

2.2.4 支护工艺对比分析

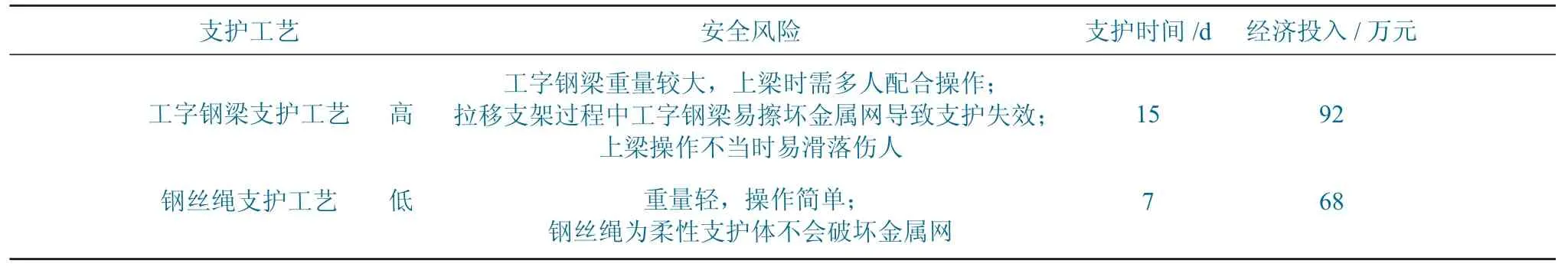

通过对工字钢梁支护工艺和钢丝绳柔性支护工艺进行对比分析,具体情况见表1。

表1 2 种支护工艺对比分析Table 1 Comparative analysis of two kinds of support technology

3 液压支架回撤及安装工艺优化

3.1 绞车回撤安装液压支架工艺

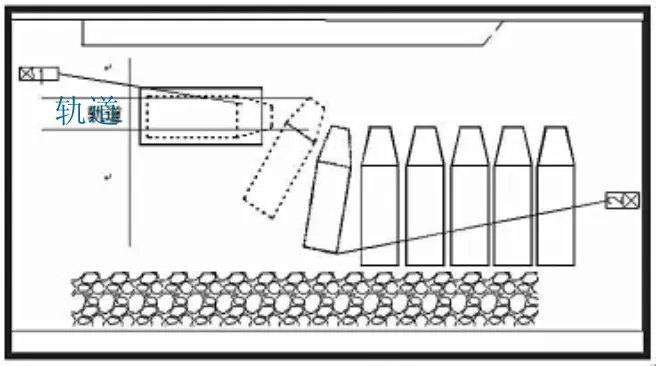

传统液压支架回撤及装车采用的是绞车配合导向滑轮来完成。支架回撤方式如图3 所示。在工作面布置2 台双速回柱绞车,其中1 号绞车钢丝绳通过安装在掩护架上的导向滑轮来改变钢丝绳的牵引方向,将绞车钢丝绳固定在待回撤支架上,通过绞车缓慢牵引将支架调向回撤出来,然后利用2 号绞车将支架拉移至停放在工作面轨道上的平板车上装车并运出工作面。工作面安装液压支架方式如图4所示,安装支架时使用2 号绞车将支架通过铺设在工作面的轨道运输到待安装位置卸车后,再利用1号和2 号绞车并配合单体液压支柱进行对拉调向将支架安装到指定位置。

图3 工作面支架回撤方式示意Fig.3 Withdrawal mode of support in working face

图4 工作面支架安装方式示意Fig.4 Installation method of support in working face

根据上述可知,采用传统绞车回撤及安装液压支架时存在较大弊端,仅靠绞车来生拉硬拽液压支架,容易发生钢丝绳断裂、绷绳伤人及绞车损坏等事故,安全隐患多,且该方法工序多、投入人员多、劳动强度大、工效低。

3.2 “机械手”回撤及安装支架工艺

根据井下现场实际情况,3509 综采工作面在安装和回撤液压支架时引进了TYH 型和TYA 型液压支架调移装置,俗称“机械手”。该调移装置利用工作面乳化液泵站液压系统提供液压动力,不受拆装地点供水、供电等因素制约。在使用调移装置起吊和调向时操作人员站在掩护架下和调移装置机身后方操作操纵阀手柄进行控制操作,操作不仅安全而且简单灵活,提高了作业安全系数。

TYH300 型液压支架调移装置主要技术参数如下:

TYA300 型液压支架调移装置技术参数如下:

3.2.1 液压调移装置回撤支架

在工作面回撤液压支架过程中,液压调移装置采用销轴与工作面掩护支架推移油缸进行固定连接,通过掩护支架推移油缸作用实现在工作面的前移,回撤支架时,调移装置通过其自身的挂钩固定在待拆支架顶梁两侧,通过操作操纵阀手柄来控制拉移油缸进行向煤墙侧拉移,同时操作调向油缸带动支架摆动调向,一次拉移调向不到位时可调整固定油缸链条长度及位置,按上述步骤重复多次操作,直至将支架从工作面磨出,利用绞车拉移至装车地点或就近装车,完成支架回撤。

3.2.2 液压调移装置安装支架

工作面利用液压调移装置安装支架时,将待安支架拉运至调移装置附近后,利用调移装置上的2根拉移油缸将支架拉移到调移装置安装平台上,利用牵引油缸将支架在安装平台上进行调向90°,最后利用中间的推移油缸将支架推移到工作面待安装支架位置,同时在支架的反作用力作用下,调移装置向后进行自移。

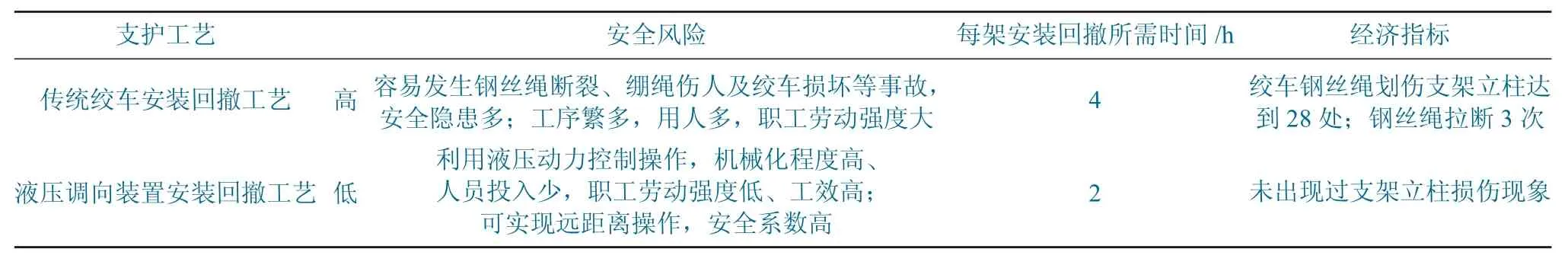

3.3 支架回撤和安装工艺对比分析

将传统支架安装回撤工艺与液压调移装置安装回撤支架工艺进行对比分析,具体情况见表2。

表2 支架安装回撤工艺对比分析Table 2 Comparative analysis of support installation and withdrawal process

4 结 语

综采工作面的安装回撤是煤矿井下生产接续的一个重要组成部分,通过对综采工作面停采前的支护方式及支架回撤和安装工艺环节进行分析,提出从工艺环节改进和新设备投入2 个方面着手,对支护工艺方式和支架安装回撤工艺及流程进行了优化改进,实现综采工作面设备安全快速安装及回撤。在3509 工作面进行应用,结果表明,在3509 工作面安装及回撤过程中,人员作业安全得到了保障,职工劳动强度大幅降低,支架安装回撤时间比原来减少了50%左右,工作效率得到显著提升,取得的安全效益和经济效益显著,为类似条件下综采工作面搬家倒面提供了宝贵经验,具有极大的推广应用价值。