固体声监控系统在曲轴磨床上的应用

孙兰芳 王磊

摘 要:论述了固体声监控系统在磨削工件和砂轮修整中的作用。加工时,通过分析固体声曲线,可以了解磨削状态,有效提高产品质量;在砂轮修整时,观察砂轮修整的固体声曲线的接触点,可以优化金刚滚轮的损耗比参数,减少砂轮修整报警故障。

关键词:砂轮修整;损耗比;固体声;监控系统

中图分类号:TG659 文献标志码:A 文章編号:1671-0797(2023)09-0055-05

DOI:10.10.19514/j.cnki.cn32-1628/tm.2023.09.016

0 引言

曲轴生产线精加工工艺一般采用磨削加工,磨削加工能保证加工尺寸和几何公差,且质量稳定。我公司曲轴精加工使用德国进口的高端CBN数控磨床,采用Dittel-System 6000固体声监控系统及传感器监控磨削加工和砂轮修整过程,若有异常,则触发相关的报警及停止方式,提高了加工的安全性和工件的磨削质量。

1 固体声监控系统

1.1 监控原理

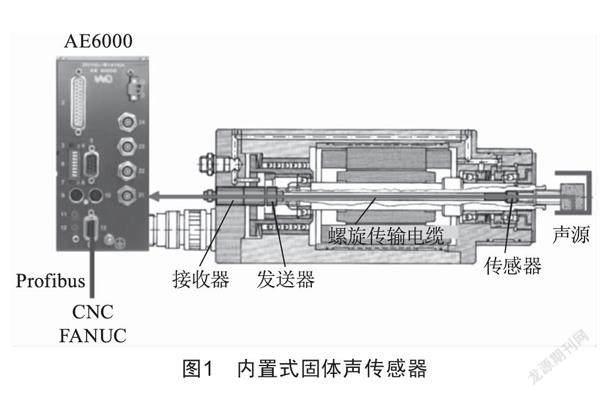

曲轴精加工高端数控磨床使用的是FANUC 31i-B5[1]数控系统,采用双通道控制双砂轮电主轴的结构。固体声Dittel AE6000[2]通过Profibus-DP总线连接到数控系统,AE6000固体声监控模块每个砂轮主轴使用一个通过AE6000的#21接口连接到固体声传感器。固体声传感器[3]选用内置在砂轮主轴动平衡器内的ID Senser(图1),通过非接触式发送器和接收器进行信号与数据的传输,发送器和接收器的间隙是0.5~1 mm。

1.2 固体声参数设置及界面显示

本机床开发了2个通道的程序,每个通道开发了4个Set参数(表1),每个Set设置4个Limit限值。固体声监控曲线通过工控机的屏幕显示,通常嵌入在加工界面HMI的底部(图2)。

2 磨削加工

使用数控止推面端面外圆磨床加工曲轴凸台外圆、法兰外圆和端面、止推面,通道1“砂轮1”加工止推面,通道2使用成型“砂轮2”加工凸轮外圆、法兰外圆和端面(图3)。

2.1 法兰端面平面度接近公差上限

操作工在抽检(抽检频次是50件/次)时发现曲轴法兰端面的平面度为0.023 mm,接近公差上限,平面度要求是0~0.025 mm。

统计砂轮在一个修整周期(250件/次)的加工,跟踪加工状况:首件平面度为1.0 μm,增大抽检频次到10件/次,到100件时变成14.0 μm(图4),平面度逐渐变大,有超公差的趋势,磨削质量[4]下降,需要研究磨削过程[5]。

2.2 加工时固体声监控曲线

加工时,观察固体声监控曲线(图5),其使用的参数是“Set10,limit2”,磨削初始,固体声陡然升起,随后固体声曲线平滑波动。

按照监控曲线分析[6],磨削初始时固体声陡然上升,可能在快进时已经接触到工件,然后才进入磨削状态,但该过程监控曲线未超limit2限值,机床未触发报警。若在快进行程就已经接触到工件,属加工异常,则需调整设置固体声参数,使固体声监控及时报警,触发停止响应,安全退出。

2.3 程序轨迹及加工参数

从加工轨迹图来分析(图6),纵坐标是X轴方向(显示半径),横坐标是Z轴方向,加工法兰端面由Z轴决定加工尺寸。

由表2可知,法兰端面的磨削过程是从“点2”到“点5”,Z轴坐标106.45 mm到106 mm,磨削行程是0.45 mm。如果加工余量大于0.45 mm,那么砂轮就会在“点2”前即在快进时接触到工件。

根据以上分析,跟踪加工测量一批工件,检查加工余量(表3),余量不均,最大达到0.7 mm。

说明初始接触是在快进的时候,因快进的冲击,导致“砂轮2”外轮廓受损,并逐渐恶化脱粒(图7)。法兰端面与凸台的交界附近因砂轮脱粒没有加工完整,残余堆积,造成平面度越来越差。

2.4 解决方案

调整AE监控的参数,根据试验将limit2限值由50%调整到30%,确保加工异常时,机床报警安全停止,但不能解决加工的实际问题。

根据前面分析,因快进冲击,导致砂轮受损脱粒,造成平面度超差,解决方案如下:

方案一:从NC程序出发,将快进的速度从50 mm/min降低到磨削速度3.5 mm/min,以磨削的速度走完快进的行程,即使快进行程中接触到工件,对砂轮也没有冲击,保证砂轮的完好性,确保法兰端面平面度加工良好,但这会使加工节拍延长6 s/件,不满足节拍需求,只能作为临时措施。

方案二:通过工艺控制前道工序的加工余量在0.45 mm以内,快进不接触,砂轮不受损,就不会产生加工隐患,这也是比较合适的方法。

采用以上两种方案,工件加工时的固体声监控曲线(图8)波动平缓,并且limit2限值已经修改成30%,有效监控固体声曲线,在砂轮的一个修整周期内,法兰端面平面度加工良好。

3 砂轮修整

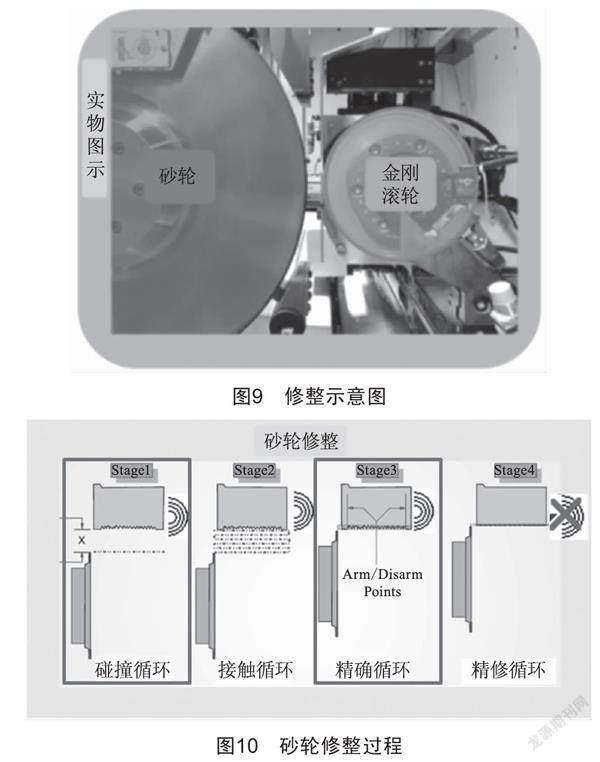

数控轴颈磨床双砂轮电主轴结构,加工曲轴的5挡主轴颈和4挡连杆颈,陶瓷CBN砂轮使用金刚滚轮进行磨削修整,如图9所示。

3.1 砂轮修整过程

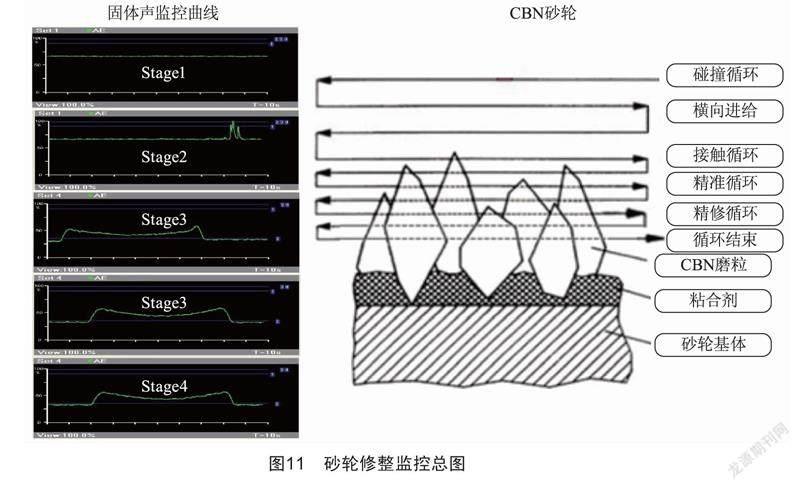

砂轮修整分成4个过程(图10):Stage1碰撞循环、Stage2接触循环、Stage3精确循环、Stage4精修循环。

3.1.1 Stage1和Stage2搜寻砂轮(Set1,limit1)

Stage1:碰撞循环,砂轮在X轴方向上,从理论的安全距离向前第一次慢速搜寻,此过程要求不能接触到金刚滚轮,否则报警退出。

Stage2:接触循环,在Stage1安全结束后,进入快速搜寻过程,直至固体声信号超越“Set1,Limit1”,表示已經接触到金刚滚轮,并记录“接触点”的坐标,结束搜寻。

固体声监控曲线如图11中Stage1和Stage2所示。

3.1.2 Stage3精确循环

使用固体声参数“Set4,Limit2”监控砂轮的修整过程,在程序中设定n次精确修整循环,即在n次循环内固体声监控曲线全轨迹超越limit2值,表明砂轮轮廓修整好,否则“BM2231:轮廓未能修复”报警退回。

“BM2232固体声信号不足”如图12所示,“BM2231:轮廓未能修复”报警退回。

若未在砂轮修整接触区域的空行程上,监控图形(直线段)也在limit2上面,则机床“BM2233固体声信号持续过强”,如图13所示,“BM2231:轮廓未能修复”报警退回。轮廓未能修复,先检查机床,机床无异常,校对实际的接触坐标,然后再检查固体声监控设置参数。按照实际调整参数——噪声放大系数或限值比例,也可配合起来调整。

3.1.3 Stage4精修循环

Stage3完成后转入Stage4,在Stage4中不监控固体声曲线,通过设定循环次数(本机设定2次)来结束修整过程,如图11中Stage4所示。

对于修整砂轮从Stage1至Stage4的完整过程,固体声监控曲线如图11所示。

3.2 修整过程中的问题及解决

3.2.1 砂轮修整报警

基于砂轮修整技术的研究[7]统计修整过程,大多数的故障报警发生在Stage1至Stage2搜寻砂轮过程中,报警类型有两类:BM0362修整位置修改过大,BM0363运行到修整位置——尺寸过大。

(1)BM0362报警。

从“安全位置”搜索到达“理论接触点”,未接触,再向前搜索到允许的“最大变化值”,还未接触到金刚滚轮则报警,砂轮不退回,虽然修整未成功,但未接触,相对安全。造成此现象的原因是金刚滚轮直径实际值小,理论值大,需将金刚滚轮的损耗比减小到合适的参数,使得实际值与理论值接近。

(2)BM0363报警。

从“安全位置”向前搜索,还未到达“理论接触点”,已经接触到金刚滚轮,机床报警,砂轮退回。此现象有碰撞风险,发生的原因是金刚滚轮直径实际值大,理论值小,需将金刚滚轮的损耗比提高到合适的参数,使得实际值与理论值相符,降低修整时的碰撞风险。

3.2.2 问题解决

在Stage1至Stage2搜寻砂轮过程中,无论是BM0362报警还是BM0363报警,其根本原因都是金刚滚轮的实际损耗比R与理论设置值不相符。理论设置值初始是经验值,需要经过长期的数据积累才能修正准确。

跟踪金刚滚轮一个使用周期发现,金刚滚轮的消耗周期可能需加工十几万个工件,周期比较长,不能及时修正损耗比。

定期用数显卡尺测量跟踪记录金刚滚轮的直径d1、d2,计算金刚滚轮实际消耗量Δd金刚。通过修整频次x件/次,每次的修整量p,加工工件m件,计算出金刚滚轮与砂轮修整时总消耗量Δd总和。

通过公式计算损耗比:

Δd金刚=d1-d2

Δd总和=(m/x)×p

R=Δd金刚/Δd总和

修改NC程序中的损耗比R,跟踪砂轮修整的状态,不断修正损耗比R参数,直至符合实际的消耗,不再报警。

4 结语

固体声监控在数控磨床上的应用,提升了磨床的加工安全性和质量稳定性,并且对数控磨床实现智能化起到了重要作用。

[参考文献]

[1] FANUC Series 31i-MODEL B PROGRAMMING MANUAL B-

64513EN/01[Z].

[2] Dittel-System AE6000磨削过程监控模块安装和操作手册[Z],2007.

[3] 邹黎,黄远.固体声在砂轮磨削及修整中的应用[J].汽车实用技术,2018(12):121-123.

[4] 梅益铭.单磨粒磨削中的磨粒磨损过程及磨损状态监测方法研究[D].杭州:浙江大学,2017.

[5] 刘贵杰,巩亚东,王宛山.磨削质量在线监测方法研究[J].金刚石与磨料磨具工程,2004(5):24-27.

[6] 姜晨,李郝林,麦云飞.基于声发射信号的外圆切入磨削去除率监测[J].中国机械工程,2013,24(22):2992-2996.

[7] 许勇军,何邦贵.基于AE的砂轮智能修整技术研究[J].微计算机信息,2012,28(4):46-48.

收稿日期:2023-02-15

作者简介:孙兰芳(1980—),女,江苏泰州人,硕士,高级工程师,主要从事电气技术支持工作。