复杂结构件工序模型自动构建技术研究

肖怡宁,郑国磊,于谋雨,万睿喆,郑祖杰

(1.北京航空航天大学 机械工程及自动化学院,北京 100191;2.上海航天精密机械研究所,上海 201600)

0 引言

航天型号复杂结构件具有尺寸大、外形型面复杂、加工特征数量多、制造精度要求高等特点[1],随着整体性能要求的提升,结构件设计制造呈整体化、薄壁化的发展趋势[2],导致加工过程中零件极易出现变形、过切或欠切,给零件的数控加工工艺规划和加工过程中的质量管控提出更高要求[3-4]。

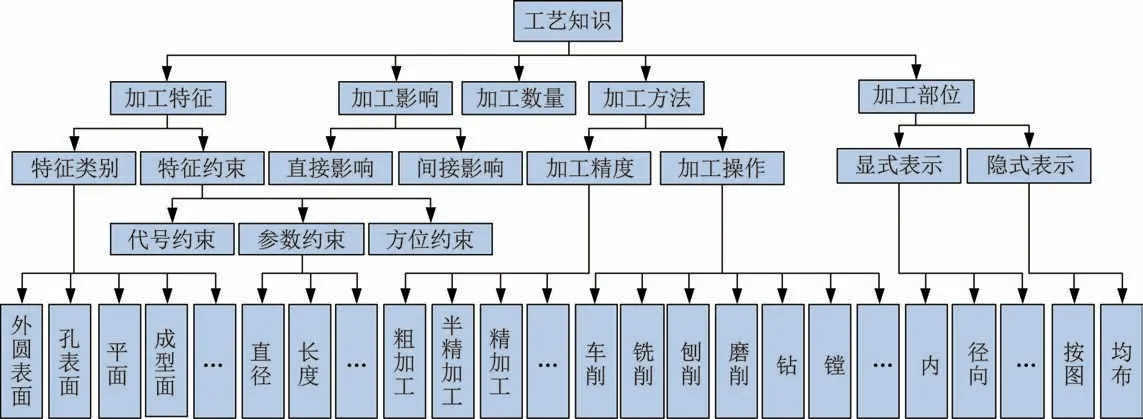

工序模型作为三维工艺设计环节的输出和后期加工制造的基础,可直观反映零件在加工过程中的几何形状、工艺状态、加工质量等信息及其变化情况[5-6],可作为工艺信息载体并驱动加工艺设计优化以及工装智能设计[7-9],其信息层次结构如图1 所示。工序模型的准确构建对于提高复杂结构件的三维工艺设计质量与效率具有重要意义:①针对薄壁结构件加工变形问题,以工序模型为有限元分析的输入数据,可避免因缺少精确输入模型导致的分析误差,此外,结合加工现场采集的测量数据,工序模型几何数据还可作为实时检测各工序加工质量的基准值,便于及时发现加工质量缺陷并调整优化加工参数;② 动态演变的工序模型序列可准确再现工艺设计意图,便于工艺人员明确后续工艺规划目标和优化工艺参数;③工序模型包含余量等加工信息,可驱动数控程序编制及优化[10]。

图1 三维工序模型Fig.1 Three-dimensional process model

目前,我国航天制造业整体仍采用“二维为主、三维为辅”的制造模式[11],尽管产品设计方面基本实现了基于模型定义(Model-Based Definition,MBD)的应用,但工艺设计仍依赖二维图纸[12],工艺人员基于对二维图纸、加工工艺规划等信息的个人理解及工艺经验,使用现有CAD 软件系统原生实体建模功能模块、相关命令来定义和构建工序模型,该过程极易产生理解歧义并制约工艺设计效率的提升。采用成熟的商用建模软件手动构建工序模型虽可降低操作难度,但存在以下问题:①航天结构件等零件加工特征种类多、数量大,且存在相交特征、复合特征,手动建模效率低;② 人工操作易出错,建模准确度低;③模型构建规范性差;④ 受限于三维模型严格的拓扑结构及其约束规则,模型难以修改;⑤ 未关联工艺流程,模型无法随工艺更改自动更新[13];⑥ 无法预估和定义加工余量及其分布情况,易导致加工过程中出现空走刀或撞刀现象[3];⑦ 工艺数据未结构化,知识复用性差。因此,手动建模方法已无法满足当前工序模型构建需求及顺应工艺规划的自动化、智能化发展趋势。

随着数字化设计制造技术的发展以及MBD 技术的深入应用,三维模型取代二维图纸成为产品设计与加工、信息表示和传递的唯一载体成为制造业发展的必然趋势[14-16]。以自动化方法高效、准确地构建可视化的三维工序模型,不仅可以解决手动建模方法局限,也是提高工艺设计质量、贯通产品设计与生产制造环节的关键支撑技术,开发高精度、高效率、高应用价值的工序自动建模技术具有重要应用价值:①直观展示零件加工过程和加工意图,避免工艺设计中出现特征遗漏;② 促进工艺参数自动优化和工艺知识有效作用;③极大提升结构件等复杂零件的结构特征设计和工艺设计优化效率;④ 对今后发展智能工艺决策系统、实现全三维数字化制造具有重要意义[17-18]。为推动三维工序模型自动构建技术在航天制造领域的推广应用,本文总结目前工序模型自动构建技术的研究成果,综述基于特征、工艺信息两类建模方法及其具体技术的发展现状,对比分析其技术特点,并在此基础上展望工序模型自动构建技术的发展趋势,为今后针对实用化、通用化的自动建模技术的研究提供借鉴和参考。

1 工序模型自动构建技术

切削加工流程是一个不断去除毛坯材料以获得符合给定几何形状、表面质量和尺寸公差等要求的零件产品的过程,在CAD/CAPP/CAM 集成研究背景下,对零件模型的加工过程可表示为以去除的材料域对毛坯模型不断做布尔差运算的过程[19],将该过程记为

式中:Pn为零件设计模型;P0为毛坯模型;n为工序总数;Ci为第i道工序各工步刀具去除的材料域,称为工序切削体,简称切削体。

由此可知,切削体是描述刀具去除材料域几何形状及尺寸的几何体。单个切削体可包括一个或多个切削体素c,通常将切削体表示为

由式(1),相邻两道工序对应工序模型可构成序偶(Pm-1,Pm),其中,Pm-1、Pm分别为第m道工序的工序前件模型/前驱工序模型和工序后件模型/后驱工序模型。

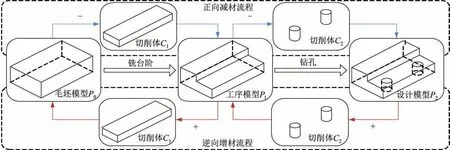

基于前述原理,当前主要的工序模型自动构建研究思路可分为两类:一是正向减材法自动建模;二是逆向增材法自动建模[20]。正向减材法从工序前件/毛坯模型出发,与计算得到的各切削体做布尔差运算,与零件机加工艺流程一致;逆向增材法则从工序后件/设计模型出发,根据工艺流程的逆过程,通过切削体布尔差运算等方法反推计算工序前件/毛坯模型[21],如图2 所示。

图2 工序模型自动构建技术方法Fig.2 Automatic construction technology for the process model

以上2 种技术思路的主要区别在于零件毛坯模型与设计模型间几何实体要素的关联过程[22]。正向减材法建模的输入数据除毛坯模型外,一般还应有工艺规划、设备及刀具参数、NC 代码或刀轨数据等工艺过程规划信息。另外,由于各工序模型与切削体间已无关联,须在重新识别定位基准并与输入模型上相应基准建立对应关系后,才能进行几何实体布尔运算或特征几何要素的修改操作。而逆向减材法基于设计模型反推各工序模型,各工序切削体间关系及与工序后件模型/设计模型间的定位关系可依托现有模型数据自动创建。

2 常用建模方法

2.1 特征法

特征法以特征识别技术为基础,首先识别零件三维几何模型的特征,提取特征的面、边界等几何元素;然后结合机加工艺流程及参数,进行工序模型的自动构建。由于加工特征存在于工序输出的工序模型上,故特征法主要面向逆向增材建模开展研究[23]。

国内外学者针对特征识别进行多年深入研究,提出了基于图、规则、痕迹、立体分解、神经网络,以及基于混合方法等多种识别方法[24]。特征法是当前工序模型自动构建领域研究最深入、成果最丰富、应用最广泛的技术路径之一。研究方法和技术路径包括:①切削体造型,利用实体建模技术构建特征对应的切削体模型;② 特征几何与拓扑重构,对特征面、边界环等几何元素做空间变换操作或对模型拓扑结构信息进行修改[25]。

2.1.1 切削体造型

切削体可展示刀具去除材料域的几何形状及尺寸,直观表明去除材料域与工序模型的相对关系[26]。切削体造型技术是指通过实体建模方法创建当前工序/工步对应切削体,对零件模型做布尔运算以抑制加工特征、构建工序前件模型的一种方法。具体实现方法主要有切削体参数化库及实例化、基于图的切削体识别与构建以及切削体分解与组合建模这3 类。

1)切削体参数化库及实例化。刘金锋等[26]针对加工、装夹、测量、装配这4 类典型工艺辅助特征进行参数化设计并建库,以特征的关联准则、添加方法驱动切削体建模。徐同明等[27]将切削体分为规则切削体、非规则切削体这两类,对圆柱体、长方体等规则切削体采用参数化库方式快速建模定位,以草图轮廓拉伸方法分层创建型腔、槽等非规则切削体。LI等[28]在特征切削体参数化库基础上建立了加工特征与加工工艺间映射关系,基于分层加工提取复杂特征轮廓,而后进行轮廓补全、轮廓线偏置等操作构建切削体。

综上所述,切削体参数化库实例化方法直接利用加工特征与加工工艺间映射关系,对结构与工艺相似的典型特征对应切削体具有方便快捷的优势,但难以实现对几何拓扑和机加工艺复杂的非规则特征的完全预定义,需进行轮廓识别与计算。

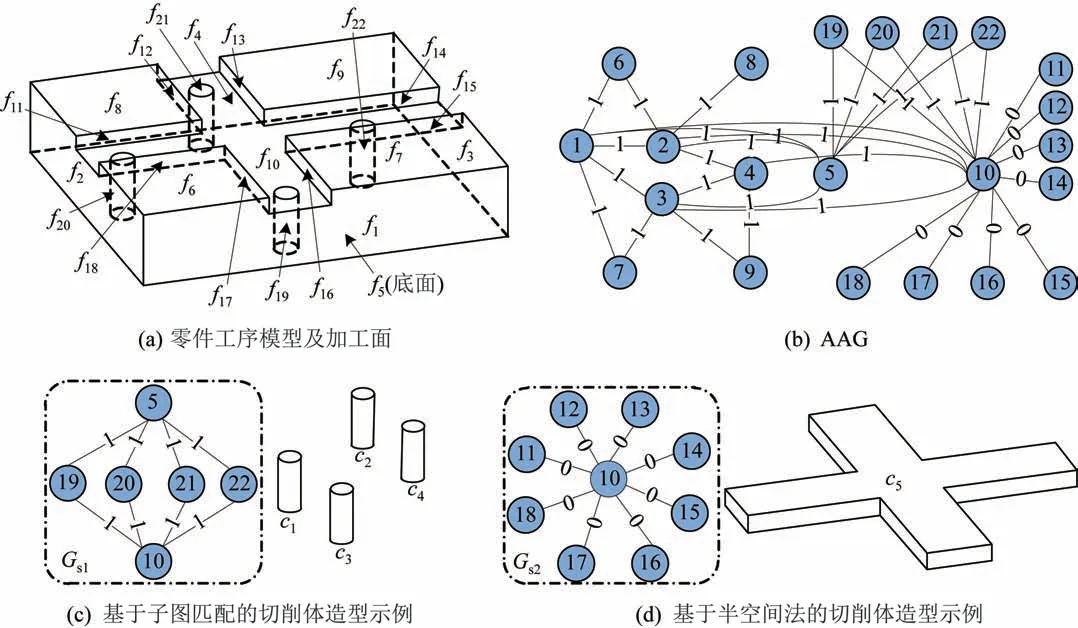

2)基于图的切削体识别与构建。属性邻接图(Attribute Adjacency Graph,AAG)是一种常用的特征识别工具[9],具有特征定义简单、识别效率高、可准确描述特征面邻接属性等优点,故可利用零件AAG 中加工面作为切削体面以构造切削体。工序模型及其AAG 示例如图3(a)和图3(b)所示,其中边属性:凸边记为1,凹边记为0。万能等[29]将特征分为简单、体积和表面3 类,通过遍历AAG 的凹邻接子图集Gs识别各类特征,并分别通过补特征法与半空间法[30]构建切削体,如图3(c)和图3(d)所示。同样基于半空间法,刘金锋等[31]通过延展特征面的邻接面组创建凹凸特征及过渡特征的切削体。邵立等[32-33]采用凸边分解和基面匹配算法从预先定义的特征库中检索特征类型并计算相应的形位参数,实现切削体定位定形。

图3 基于AAG 的切削体造型Fig.3 Delta volume modeling based on AAG

前述基于图的方法采用批处理和模式匹配方式识别特征,对于特征数量较多的复杂零件,在构建AAG 及进行子图分离、匹配时效率较低,且难以有效识别相交特征。

3)切削体分解与组合建模。LITTLE等[34]提出了切削体分解的建模思路,原理如图4 所示,毛坯模型与零件模型布尔差得到复杂切削体C,表面延伸将其分解为(c1,c2,c3,c4,c5)数个切削体素,逐个建模、合并创建工序切削体。

图4 基于体分解的切削体造型Fig.4 Delta volume modeling based on volume decomposition

WOO等[35]提出基于最大体积的切削体分解准则及方法,以加工工艺规划制定合并规则驱动构建加工特征切削体。在切削体分解策略方面,ZHENG等[36]和HOUSHMAND等[37]基于边界环分解,通过提取特征基面环对特征做空间分解运算,可较好满足三轴加工的工序建模需求,但该方法要求基面环完整封闭。赵鸣等[38]和赵鹏等[39]则分别使用基于凹边、凸边定义的分割面对复杂相交特征的切削体做分解和简化。张贺等[40]基于设计特征创建和选择分割面,通过加工方法链与加工特征映射构建切削体及加工单元体,提高了建模效率。

切削体的分解与组合建模方法可较好地解决了复杂加工特征切削体造型难度大等问题,但切削体分解和组合过程中需进行大量求交运算,建模效率低。现有方法多采用零件表面延伸的分割策略,故只适用于解析面。

2.1.2 特征几何与拓扑重构

特征的几何与拓扑重构方法在几何、拓扑层面对模型的面、环等元素进行变换和修改,其基本思路为:根据特征加工工艺及参数,对特征面或特征边界环进行偏移、扫掠、增删等几何操作,并实时更改模型的几何和拓扑信息,实现特征抑制[41]。具体实现方法有特征面重构、特征边界环重构这两类。

1)特征面重构。特征面重构是一种基于加工工艺和参数对相应特征面进行偏移、重构、增删等操作以改变其几何形状的建模方法。如图5(a)所示,以零件模型为例进行简要说明,对顶面f1和孔侧面f2分别沿面法矢方向偏移相应余量,即可构建如图5(b)所示的工序前件模型。

图5 特征面偏置Fig.5 Offset of the feature faces

ZHOU等[42-43]基于特征识别结果,对特征加工面进行偏置、移除、加厚或拓扑重构操作,以构造工序前件模型。张辉等[44]建立特征信息与建模操作的映射关系,对工序后件模型增加建模操作或修改模型参数。韩飞燕等[45-46]提出了复杂零件的变形映射建模方法,将工艺约束及工艺参数引入变形映射建模过程中,生成工序曲面族,其曲面造型精度和质量优于等距偏置法,但收敛速度慢、求解效率低。

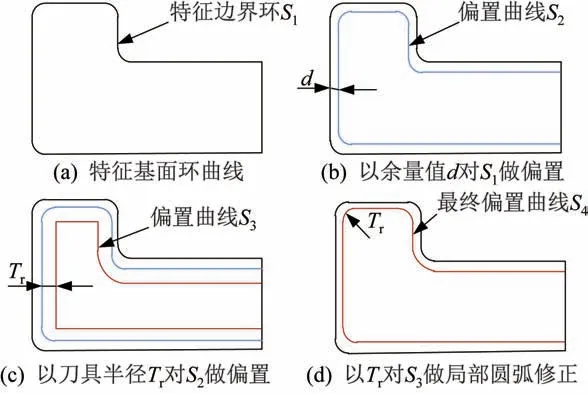

2)特征边界环重构:特征边界环重构方法首先提取特征基面环曲线,基于给定工艺参数进行曲线偏置操作创建目标曲线,随后通过拉伸、旋转等操作创建体域,最后进行布尔运算创建工序前件模型。

针对铣削类零件的型腔类加工特征,如图6 所示,邵立等[47]采用基于余量值和刀具半径值生成偏置曲线的方法,但可能出现曲线拓扑改变或交叉问题。辛宇鹏等[48]和唐健钧等[49]分别简化了圆角特征和过渡特征用于提取特征边界环。PARK[50]提取刀轨以构造特征边界环,创建刀具运动扫掠体,但过程繁琐、效率低。

图6 特征边界环偏置Fig.6 Offsets of the feature loops

特征几何与拓扑重构方法忽略了工序模型间的递推关系,未有效利用加工工艺规划信息。另外,对于加工特征类型各异、特征面及边界环的几何拓扑结构复杂的情况,需考虑复杂圆角过渡特征的简化与抑制,且更新几何拓扑时易出错。

2.2 工艺信息法

工艺信息法是指读取二维工艺图纸、工艺卡片、三维工艺模型或其他包含工艺信息的载体,以自然语言理解、二维图形处理方法或三维模型重构等为技术支持,从输入的工序图、注释文本和模型数据信息中提取工艺语义、创建并存储工艺知识,并以此驱动实体建模操作,以实现三维工序模型自动构建的一种研究方法,具体实现方法包括二维工艺图法、工艺知识法和MBD 模型法3 类。

2.2.1 二维工艺图法

基于二维工艺图的工序模型自动构建方法是指通过读取二维工艺图及其标注内容和制造资源信息、工装参数等,以一定规则提取和理解加工语义,再以拉伸、旋转、切除等实体建模方法构建工序模型的一种研究方法。

黄瑞等[51-52]提出工序前件模型与工序图映射匹配算法,如图7 所示,将投影图分割为图元集并以AAM 表示图元间邻接关系,与工序图进行子图同构匹配处理,进而获取特征信息指导工序模型构建。类似地,范海涛等[53]基于图的相似度评估比较获取工序前件模型投影视图和加工基准。WEN等[54-55]则进一步引入剖视图信息,有效提升了建模准确度,但仅能处理拉伸类、回转类等简单特征。ZHANG等[56-57]建立了工艺语义模型向工序图形的映射关系,根据提取到的加工特征及其形位参数、加工方法驱动创建工序模型。

图7 图元及其属性邻接矩阵Fig.7 Schematic diagram of the graphical element and its attribute adjacency matrix

该方法要求工程图、工艺编制高度标准化,工艺图纸有限的信息承载能力显然难以满足要求。此外,三维模型向二维投影的过程中会丢失空间拓扑信息,由二维工艺图重建三维模型时也会产生多义、多解和病态解等情况。

2.2.2 工艺知识法

工艺知识法的基本思路为:基于工艺知识建立工艺本体,以工序文本和机加工艺知识库进行语义分析,提取特征信息和加工参数等,以工艺语义驱动工序模型的自动构建[58]。工艺知识的基本信息结构如图8 所示。

图8 机加工艺知识树Fig.8 Knowledge tree of the machining process

LIU等[59-60]建立了以加工特征为基本单元的集成化工艺路线规划流程,以层次化检索方法实现特征匹配和工序模型的自动更新和局部修改,但未验证工艺知识的重用性。田桂中等[61]以产品对象对应工艺知识列表和工艺知识表间的关联关系模型为基础构建工艺知识库。李春磊等[62]建立了描述加工过程几何变化情况的几何演变序列并进行相似性度量,提取参与特征加工的几何变更元素创建工序模型。WAN等[63-64]分别面向工艺知识和三维建模知识建立了结构化语义模型,提出基于信息映射的三维工序模型辅助生成方法,以特征参数化方法构建切削体和工序模型。

工艺知识法要求工艺知识具有标准化、结构化的表达形式,目前的实用化程度有限,需对工艺数据挖掘与分析、工艺知识定义与理解和工艺智能化设计与推理等技术进行更为深入的研究。

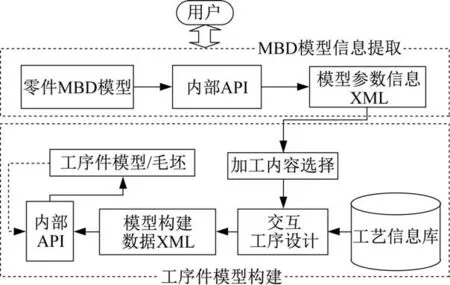

2.2.3 MBD 模型法

MBD 模型法以集成产品生产管理等信息的工序MBD 模型为唯一数据源,从中读取零件几何信息以及三维标注、工程注释等非几何信息,生成可视化的三维工艺文件并进行加工工序设计,驱动构建工序模型[65-66]。唐健钧等[67]以细分工艺数据驱动创建可视化的三维工艺文件,提高了三维工艺设计效率。田富君等[68-69]建立了由几何层、加工特征层和工艺信息层组成并以加工特征为基本组织单元的工序MBD 模型,驱动面向工艺的建模。张瑞廷等[70-71]基于航天壁板结构件MBD 模型建立了槽腔、筋、孔等特征的UDF 特征库,以输入模型的尺寸、形位约束实例化特征及其切削体。类似地,于勇等[72]根据工艺参数创建机加工序工艺信息库,以XML 语言实现模型几何信息、非几何信息的结构化表达和传递,其系统框架如图9 所示。HUANG等[73]提出一种基于加工特征的多层次结构化工序MBD 模型,以之为加工语义载体并引入特征聚类分析驱动工序模型的分层构建。基于MBD 模型的工序建模技术可避免二维工艺信息提取和解析的局限性,提高工艺设计和工序模型构建效率[72],但不同算法的MBD 模型数据信息架构不统一,数据交换通用性差。

图9 基于MBD 模型的工序模型辅助构建系统框架Fig.9 Frame of the process model construction system based on the MBD model

3 发展趋势

综上所述,针对工序模型自动构建技术的研究虽已取得较丰富的理论方法成果,不同方法的技术特点总结见表1。但当前研究过程中仍存在以下不足与难点:①算法依赖特征识别,难以识别和处理相交特征、复杂曲面特征等;② 建模过程存在大量布尔运算,计算量大、效率低;③系统开发局限于商用三维建模软件平台,不具备通用性;④ 探索性理论研究多于应用性实践验证和技术推广,技术方法实用化水平有待检验。

表1 工序模型自动构建方法Tab.1 Automatic construction methods for the process model

为此,该技术可能的发展趋势如下:

1)基于全工艺信息的工序模型构建。当前制造模式下对MBD 信息的利用程度有限,现有基于MBD 模型的工序模型构建技术常将信息结构中的几何信息与非几何信息区分管理和利用。统筹产品设计、工艺、制造和管理信息以及零件在加工过程中的实际工艺状态参数以驱动工序模型构建等有待进一步研究。

2)基于仿真加工结果面片模型的工序模型自动构建。面向工程应用需求,加工仿真结果的面片模型已包含构建工序模型所需的全部几何信息,基于仿真结果自动构建工序模型不仅可摆脱工艺人员编程对具体CAD/CAM 软件平台和具体工艺过程数字化形式的依赖,具有较好的通用性和适应性,也无需进行实体布尔运算,可显著改善建模效率。然而,该技术也带来了面片模型的拓扑缺陷快速修复、加工仿真结果切削残留处理等问题,还需进行巨量面片简化和基于面片模型的实体模型重构等新算法研究。

3)复杂结构件工序模型构建技术的自动化、智能化。当前虽已对自动建模技术方法进行了系统开发与验证,但仅能满足三轴机加件等简单零件及几类简单特征的建模要求,难以完成具有加工特征种类多、机加工艺复杂等特点的航天产品复杂结构件工序模型自动构建任务。为提升建模自动化、智能化水平,可面向五轴加工制造资源以及零件设计和工艺要求,设定加工面可见性、刀具可达性、几何参数和工艺参数匹配等可加工性判断准则,自动进行工艺预规划,采用基于特征识别与抑制、复杂切削体分层造型等混合的方法快速构建当前工序去除的切削体域和相应工序前件模型,以提升技术通用性。

4 结束语

三维工序模型自动构建技术是三维CAPP 的关键研究内容。结合航天制造技术背景开展相关研究工作并开发工序模型自动构建平台,可全面提升航天复杂结构件三维设计模型在工艺与制造等环节的综合利用率,减少工艺人员重复性工作,对提高航天产品数控加工工艺设计过程的自动化与智能化水平具有重要意义。本文介绍了工序模型自动构建方法的原理,根据目前的研究现状和技术路径,系统论述了当前基于加工特征识别的切削体造型、特征几何拓扑重构以及基于二维工艺图、工艺知识、MBD 模型等工艺信息的方法等几类技术的最新研究成果,对比分析了几类方法的优劣,指出了当前方法尚未解决的技术难点,展望了今后的发展趋势,为相关研究工作提供参考和借鉴。