冲压铝合金板的开发管理

文/姬伟·山西吉利汽车部件有限公司

新能源汽车市场渗透率在快速上扬,新能源有别于传统燃油车的三大件,整车轻量化是必然趋势。目前新材料(如碳纤维)和内高压件等已逐步应用到车身结构上,铝合金零件的应用更是成为当前中高档车的选择。在同等条件下,如机盖总成的重量,铝相对于钢减重在60%以上,且防腐的性能优于传统的钢件,本文将从铝材料、铝板的工艺设计、生产维护等方面开展研究。

当前世界各国面对环境的变化,都在努力积极地应对“碳达峰、碳中和”的目标。新能源汽车的发展将秉承人们对环保、极致体验的电动化、网联化、智能化、共享化的“新四化”汽车的追求。铝板因特殊的材质属性,具有重量轻、抗腐蚀的优点。铝板较钢板的抗腐蚀能力强,针对整车的防腐来说,不需要像钢板一样做预磷化或镀锌的处理。铝板也存在一些缺点:如铝板的材料成本偏高,因其硬度较低更容易被划伤和擦伤,铝板磕碰后不易修复,焊接性能较差等。根据金属铝的合金元素、加工工艺的特性,可基本将铝分为变形铝合金、铸造铝合金两大类。新能源汽车中使用的汽车板则采用的是变形铝合金,如非热处理的5000 系、热处理后的6000 系铝板,合金元素主要为镁、硅等元素,这两大类系列的铝板具备良好的抗拉强度、抗腐蚀性,同时具备更好的抗氧化能力。

铝板材料性能特点

性能参数

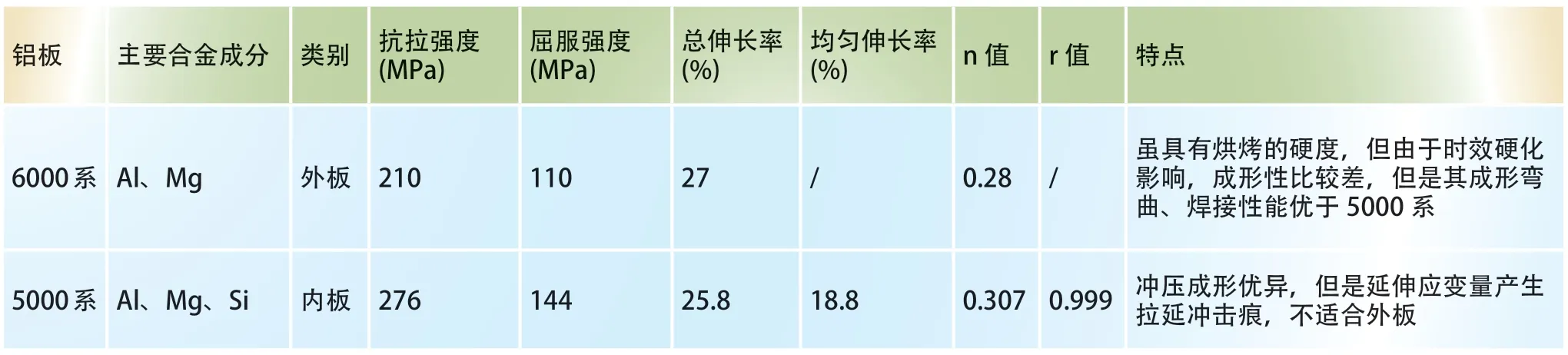

与钢板相比,铝板成形较为困难。钢板的密度为7.85g/cm3,铝板的密度为2.7g/cm3,密度比为3:1。铝合金板材在成形的过程中,因其材料弹性系数较高,回弹量高,导致零部件弹性变形较难控制,通常其回弹量为钢板的3 倍,板件精度很难控制。以某车型为例,其机盖中外板件采用了6016-T4P 型号铝板、内板则采用了5182-0 型号铝板。铝板性能参数见表1。

表1 铝板性能参数表

性能特点

⑴铝板屈服强度:屈服强度是铝板成形最好的评定参数,铝板的屈服强度低,从成形开始就发生塑性变形。一般的钢板屈服强度在210MPa 左右,铝板屈服强度约为130 ~165MPa,根据材料特性的分析,提高n 值可以改善钢板的成形性,但是无法对铝板的成形性进行改善。

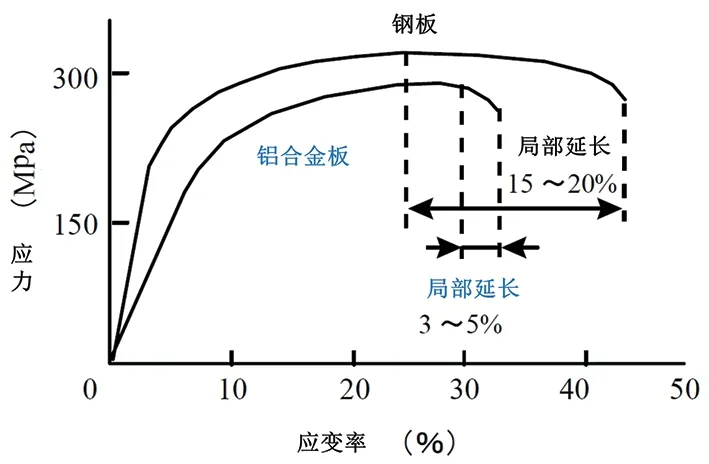

⑵铝板的延展性:延展性是指在材料未开裂的前提下,材料在线性方向上的长度发生的变化。通常钢板的伸长率约在40%,但是铝仅仅为25%,延长的差异在15%~20%,应变应力对比如图1 所示。铝板因伸长率较钢板小,钢的伸长率通常约为40%,铝仅约为25%,故变形量比钢板小。在冲压工艺的分析和实际生产过程中,其成形的R 角和拔模的角度比钢笔类零部件更为苛刻,在整车造型阶段需要考虑产品的型面复杂程度,但不宜过于复杂。CAE 通常变薄率不要超过20%,但是结合生产实际情况,GCA试验极限约为15%,在生产的过程中还要涂拉延油。

图1 钢板与铝合金板应变应力对比

铝板工艺设计

铝板在工艺设计时首先要避免二次成形,因为无法控制二次成形带来的弹性应变,尽量保证拉深直接一次到位。铝合金成形过程中,较小的R 角容易开裂。目前通常的对策是,最小R 角应满足R/t >5 的要求,产品型面设计时R 角大于10mm,避免造成成形开裂等问题。

铝板拉深过程中通常的开裂处发生在拉延筋条附近,模面设计时要规避出现尖锐的圆角,同时尽量考虑设置单道筋条,在CAE 阶段明确铝板的变薄率须控制在17%以内。

CAD 面的设计应确保拉延筋完全贴合,保证后续钳工研配,避免拉延筋不光顺而刮伤铝板,同时规避铝屑堆积在凹R 槽内。为保证不因为模具预变形造成零部件质量问题的产生,上模工艺面应按照标准进行避空,通常确保在100mm 以上,遇到特殊情况尽量选择零件的特征线条进行规避,同时应采用过渡R角。在工艺补充面的设计上,要低于产品的延伸面,这样可降低产品的回弹,设计不当的压边圈型面会造成合模时板料起皱,直接影响其表面品质。同时,工艺补充面延伸零件的形状要避免采用双曲面和球面的造型。另外,最重要的是应避免将产品的部分设计在压边圈型面上。

模具结构设计

拉延模具

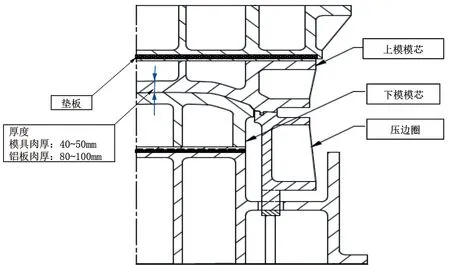

对于外板零件来说,拉延工序的模具型面不接受补焊的方式,其会影响外观件的AUDIT 分值,目前对于拉延工序型面的调整,普遍采用的方式是通过降低加工拉延工序模具的型面进行逐步的调整,模具在投铸之前将上下模芯的厚度预设为80 ~100mm(图2),后期若需要调整,利用垫板对整体模具的高度进行调整即可。

图2 拉延模结构图

另外,由于铝板自重较轻,冲压生产SPM ≥8 时,更容易被吸附到上模腔体中。最简单的解决方法就是在冲压生产时将模具腔体内的空气全部排出,在模具结构设计时需要考虑模具的整体排气孔的贯通,同时下模模具凸模与压边圈的间隙需在3mm 以上,必要时考虑在上模合适的位置增加ST+10mm 以上的顶出销以利于零件脱出。

切边模具

生产时的碎屑将导致效率缓慢,同时零部件也容易造成开裂、划伤等问题。在结构设计时需要特别注意以下几点:①切刀刃口的刃入量通常为t +(2 ~3)mm;②因为自重较小,所以切刀的间隙按板厚8%~11%进行设计;③上模刀口不做波浪刀的结构形式,要做成阶梯刃口或者平刃口,同时刃口要做C0.2mm 倒角处理;④标准冲头需要采用带弹顶销的结构形式,另外较大的工艺孔需要在切刀的四角增加弹顶销。

切刀材质的选择上与传统的HMD5+火焰淬火不一样,当前铝合金的切刀在业内使用较多的是美国芬可乐S7 模具钢,其为铬钼合金具有高耐冲击和高韧性,并且具有易加工、易热处理的特性。针对切边在实际过程中造成的铝屑问题,切刀位置的排布也较为重要,目前广泛采用二次切断和分次切断的工艺(图3),特殊位置采用浮动刀进行切断。切边间隙通常来说按t×(5%~7%),对于外板来说间隙先设定为0,然后在试模的过程中将过紧的点去掉,保证间隙在0.05 ~0.07mm 之间,刀口的间隙直接影响毛刺和碎屑的产生。

图3 切边模具二次切断示意图

翻边整形模具

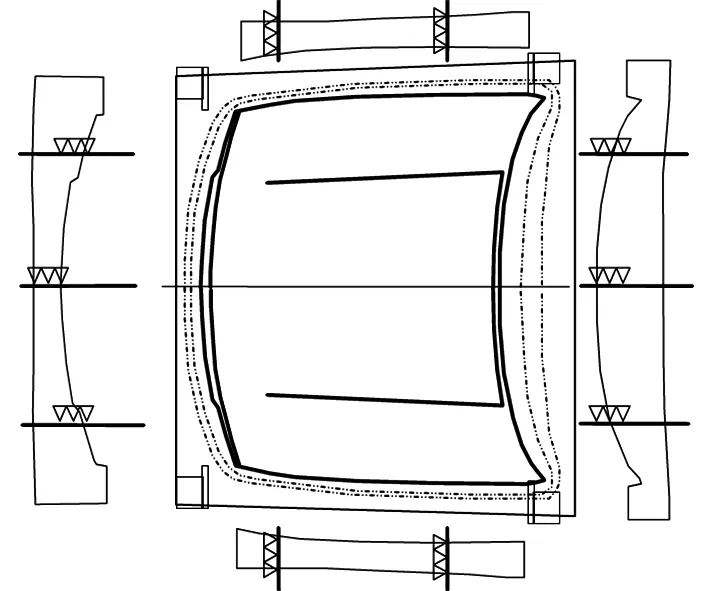

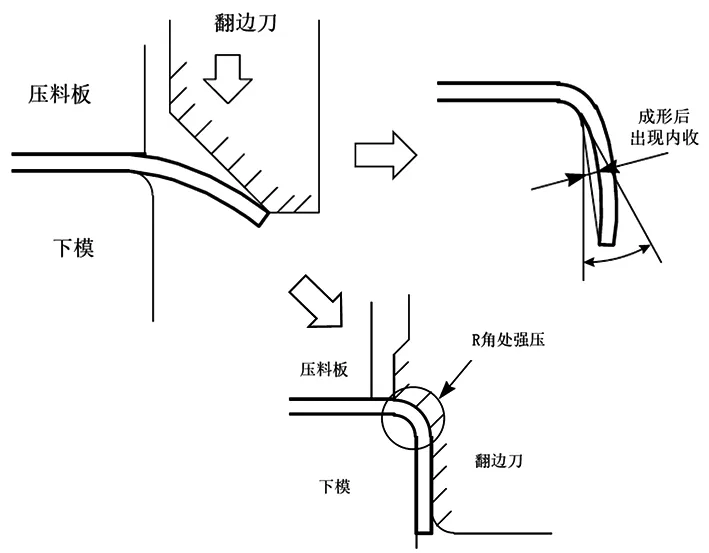

因铝板反弹量比钢板大很多,为减少铝板的反弹,除了在CAE 阶段做好反弹的效果外,还需要通过压料板、翻边刀位置的变更来对成形的R 角进行强压,降低板件成形后的反弹。翻边整形模具示意图见图4。

图4 翻边整形模具示意图

铝板包边

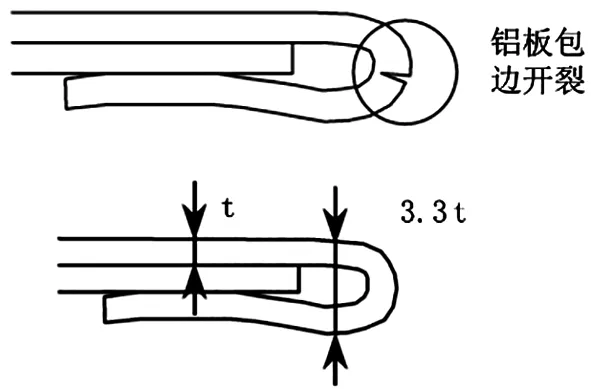

在铝板包边过程中,需释放R 角处的应力。其弯曲性能较差,因此在包边时容易产生裂纹,包边不可设计为平角,通常采用水滴状的结构形式,整体高度为3.3t。折边模具示意图见图5。

图5 折边模具示意图

铝板的生产管理

铝板时效的管理

铝板材料有效期与钢板存在明显差异点,以6000 系铝板为例,铝板退火热处理完成后的屈服强度约为130MPa,放置3 个月后的屈服强度约增加20MPa 至150MPa,放置6 个月后屈服强度约在165MPa以上。根据生产实际,以6000系的材料为例,退火热处理完成后超过6 个月,会因为过硬以至于无法成形,生产过程中板材容易出现开裂的情况,将造成公司成本的损失。

铝合金生产线体的差异

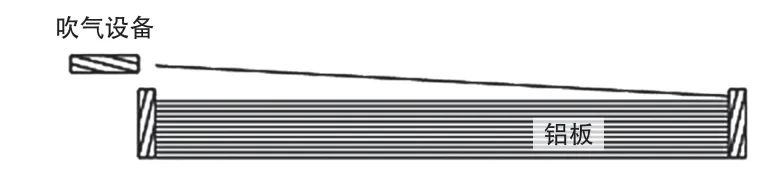

很多主机厂为钢铝混线生产,铝板为无磁材料,钢板的拆垛是通过磁场效应进行分张,但对铝板无效。目前较为常见的铝板拆垛是使用“气刀”,如图6 所示,其原理是利用吹入压缩空气将板料分离,然后通过端拾器吸走。随着生产节拍提升的要求,目前很多同行也逐步开始采用预分张气刀来提升效率。气刀工作图见图7。

图6 气刀工作原理图

图7 气刀工作图

生产中的铝屑处理方式

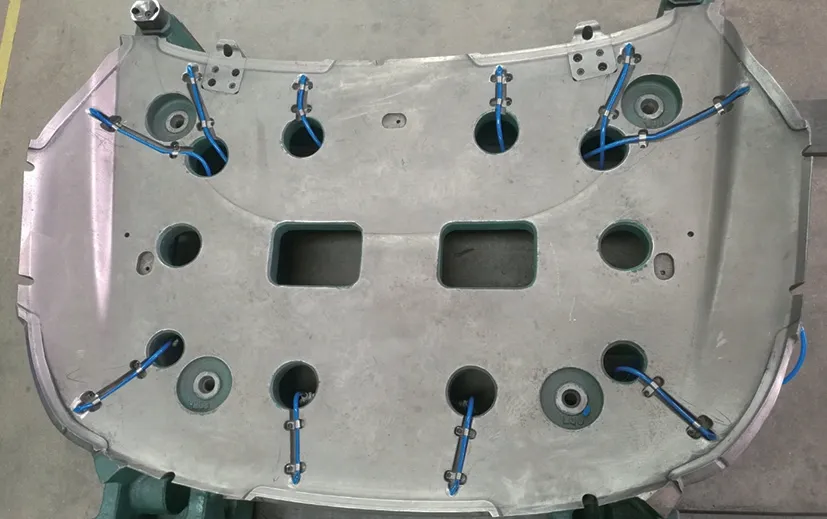

对于外板或者内板外露面来说,碎屑是铝板冲压生产切边过程中的最大困扰。目前在生产中可以通过在切刀的刃口涂抹机械黄油的方式,对生产中的碎屑进行粘附;另外在后工序增加吹气的装置(图8),通过真空设备进行碎屑的吸附工作。

图8 PAD 增加吹气管

铝板模具的维护保养

铝板模具维保与钢板模具存在一定的差异。尤其外板类的模具,在每批次生产均需要对模具进行表面的维护,同时2 ~3 批次后进行深度的维护保养,需要将模具所有的镶块拆除,对模具整体进行清洗,深度维保时间较钢板模具增加约3 倍以上,同时每间隔约2000 冲次对模具的成形R 角要全部进行一次抛光处理。

对于模具实际生产情况来说:①拉延模在每次生产完毕后由模具钳工对生产的型面、拉延筋条的成形R 角部位进行重点的检查,确认是否有拉伤的情况发生。另外,要结合CGA(网格试验)分析数据,对拉延模具中应变的集中范围或区域进行专项检查和修复。②对于切边模,在每次生产完毕后要对整个模具进行清洗作业,去除模具表面的杂质和铝碎屑,同时对上下刃口进行全面的检查,包括检查刃口是否有卷边、发黑和裂纹等,如果存在问题要对刃口进行及时修复和抛光。③对于翻边整形模具,维保步骤与切边模具基本一致,重点关注翻边和整形刀块的磨损情况,其表面PVD 处理或镀铬的情况需要重点监控。

外观件铝板的质量判断工具

因为铝板质地较软,单纯采用钢板的油石很容易造成铝板件表面出现划伤,在白车身经过涂装电泳后较为明显且目视可以看到。目前业内对于铝板的质量检验多采用胶木型的油石,可以避免检验过程中的划伤。

结束语

当前轻量化车身需要应用更多铝合金材质的冲压件,本文对铝板的特性、设计、生产、制造、开发等各环节进行研究论证,对铝板材应用提出了时效性、成形性、表面处理特性、抗凹性等性能的要求,未来我们将致力于使这些相互矛盾的特性达到合理的匹配,同时赋予板材合理的性价比,让更好的材料能够应用到新车型开发上。