基于正交试验的微波多芯片组件金丝键合技术

张晓宇 王伟 姬峰 王子伊 郭中原

(北京遥感设备研究所 北京市 100854)

现代军、民用电子装备,尤其是各武器系统中的雷达和通讯系统,正在向着小型化、轻量化、高工作频率、多功能、高可靠和低成本等方向发展,对组装和互联提出了越来越高的要求。随着相控阵体制在各类雷达和通讯等电子整机中的广泛应用,需要研制生产大量的小型化、高密度、多功能微波组件。微波组件技术经历了从分立电路、到混合微波集成电路、到单片微波集成电路、到微波多芯片组件的发展过程。目前,小型化、高密度、三维结构、多功能微波组件微组装技术已经成为国内外的研究和应用热点之一。

图1:各武器平台的雷达与通讯系统

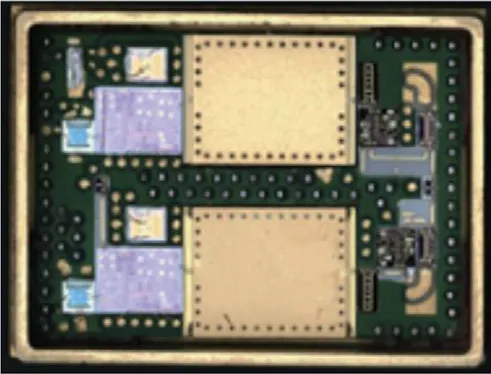

如图2所示,微波多芯片组件是各类复杂军/民用电子系统的核心部件,负责微波信号的收发、变频以及滤波等功能,具有技术指标要求高、实现难度大、价格昂贵、对系统性能具有决定性影响等特征[1]。以相控阵雷达为例,一部相控阵雷达中包含成千上万个微波多芯片组件,微波多芯片组件成本占雷达成本的50%以上,雷达主要性能指标通常取决于成千上万各微波组件的制造一致性,因此微波多芯片组件的制造工艺对系统性能的提升至关重要。

图2:微波多芯片组件

微组装技术是实现电子装备小型化、轻量化、高密度互联结构、宽工作带宽、高工作频率、高功率密度以及高可靠性等工作目标的重要技术途径,从组装技术发展规律来看,组装密度每提高10%,电路模块的体积可减小30%、重量减小20%。微组装技术对减小微波组件的体积和重量,满足现代电子装备武器小型化、轻量化、数字化、低功耗的要求具有重要意义,因此微组装工艺技术在航天、航空,船舶等各平台的电子装备上得到了越来越广泛的应用。微组装技术是综合运用高密度多层基板技术、多芯片组件技术、三维组装和系统级组装技术,将集成电路的裸芯片、薄/厚膜混合电路、微小型表贴元器件进行高密度互联,构成三维立体结构的高密度、多功能模块化电子产品的一种先进电气互联技术。在微波多芯片组件制造过程中,实现各芯片之间的电气互联是核心环节,电气互联的可靠性与一致性将对微波多芯片组件性能与可靠性产生直接影响,微组装和主要工艺与核心环节如图3所示。

图3:微组装工艺环节与核心工艺

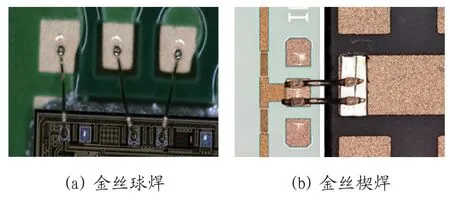

目前,实现微波多芯片组件中各芯片之间电气互联的技术有金丝键合、倒装焊与载带自动焊接三种。相比另外两种技术,金丝键合实现成本较低、一致性好,被广泛采用[2],是微组装中的核心工艺技术。金丝键合分为球形键合与楔形键合两种,如图4所示,球形键合是将键合引线垂直插入一种称为毛细劈刀(俗称空心劈刀)的工具中,引线在称之为电子火焰(EFO)的电火花放电作用下,受热后呈液态,当引线材料固化时,由于熔融金属的表面张力使引线形成一个球面形状,因此称该工艺为球形键合工艺,球形键合的键合点尺寸较大,同时键合金丝的跨距、拱弧均较高,可以实现任意方向上的键合。楔形键合是金丝穿过劈刀背面的背孔,通过劈刀传热、压力以及超声能量使金丝和焊盘金属表面接触并发生原子间扩散,最终形成连接。楔形键合是一种单一方向的键合工艺,键合的第一点和第二点必须要一个方向上,由于微波多芯片组件工作频段高,在高频下要求传输方向的金丝具有引线连接距离短、连接拱弧低,并且在小焊盘上并联键合多根金丝等特征,因此可以满足电性能传输要求,被广泛应用于微波多芯片组件中实现芯片与芯片、芯片与基板的互联,是微波多芯片组件电气互联的主要键合技术。随着微波多芯片组件集成度不断提高,需键合金丝数量成倍增长,并且由于组件工作频率不断提高,对键合金丝的一致性要求越来越高[3],并且随着武器装备的集成度的日益提高,微波多芯片组件中的金丝数量越来越大,以T/R 组件为例,单个T/R组件包含金丝数量在千根以上,单套相控阵雷达的金丝数量达到数万根甚至数十万根,每个金丝在系统中均承担着相应的功能,若单根金丝出现断裂或者脱键等故障,将对整个武器系统工作的稳定性构成严重影响,因此需要对金丝键合工艺进行研究,提升金丝键合后的抗拉强度以及大批量金丝键合后的一致性,进而实现整个武器系统性能与稳定性的提高。

图4:金丝球焊与金丝楔焊示意图

1 金丝键合工艺影响因素

1.1 键合通用技术要求

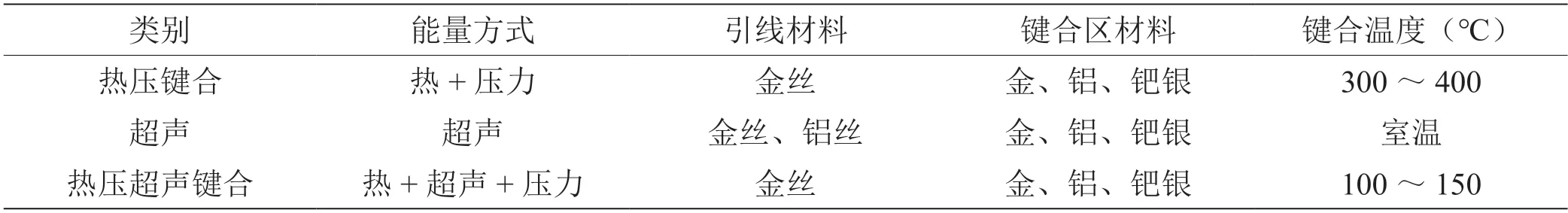

金丝键合是指金丝在外界能量(热能、超声)和压力作用下,使金属表面产生塑性形变,然后通过机械振动与外界摩擦使界面污染层被破坏,从而使金属之间互相扩散、填充。当两种金属的原始界面处在几乎接近到原子引力范围时,两种金属原子产生相互扩散,形成具有一定强度的渗透结合面,实现电路互联。根据利用能量方式的不同,金丝键合可以分为热压(T/C)键合、超声(U/S)键合和热压超声(T/S)键合三种方法,见表1所示。热压超声(T/S)金丝键合应用最为普遍,为本项研究采用方式。

表1:金丝键合常用类型

金丝材料对金丝键合的影响主要体现在其纯度、延展率和抗拉强度等参数上。一般键合金丝选用质量分数为99.99%的金丝,在工艺设计中主要考虑的是延展率和抗拉强度。延展率高,抗拉强度低,其硬度相对较小不容易脱键,但其抗坍塌能力较弱不适合用于长跨距金丝键合以及高拱弧金丝键合中。延展率低,抗拉强度高,硬度相对较大,不适合软材料表面的金丝键合,可以应用于密集金丝、长跨距金丝、高拱弧金丝的键合过程中。综合考虑以上特性,本项研究主要采用延展率1%~2.5%的金丝,金丝质量分数≥99.99%,金丝直径为25μm。

键合劈刀主要影响键合的精度、一致性、键合强度以及扯线的难易程度。劈刀选型主要考虑孔径、BL 参数值、前后沿半径等指标。孔径过大,线在劈刀底部摆动较大,不容易实现斜方向键合、小焊盘键合以及多丝并联键合等对精度要求较高的键合应用。BL 参数影响键合强度,尤其在长线键合时BL 参数的影响较为明显,较大的BL 有助于增加键合面积,从而提升键合强度。前后沿键合半径主要影响扯线以及第一键合点根部强度,前沿半径较大时,第二键合点扯线难度增大,而后沿半径较小会对第一键合点根部造成损伤的风险较大,本项目选择穿丝角度45°、双点CG、BL 长度51μm、前倒角半径25μm、后倒角半径13μm 的劈刀进行金丝键合,键合劈刀形貌如图5所示。

图5:金丝键合劈刀形貌

基板及元器件键合区域的镀层状况对键合的影响也很大,表现为对可键合性、键合的稳定性以及可靠性的影响。镀层状况包括镀层厚度、镀层颗粒细腻性和镀层致密性。一般基板上较适合键合的镀金层厚度≥2.5μm,芯片上较适合键合的镀金层厚度≥1.5μm,铜层与镀金层之间应有≥1μm 厚的镀镍层。颗粒粗糙和不致密的镀层容易残留助焊剂等污染物,细腻致密的镀层表面不利于残留助焊剂等污染物,镀层细腻致密有利于阻止基板焊接时镀镍层扩散至镀金层表面不对金-金的扩散造成影响。故键合镀金层应颗粒应细腻致密,更容易形成高可靠、高强度的键合,本项目采用的基板键合镀金层厚度为2.5μm,芯片表面镀金层厚度1.5μm。

1.2 键合样品表面处理

从被键合对象看,影响键合质量的因素是被键合样品表面的清洁度与样品表面处理工艺[4]。在产品的整个装配过程中键合区域难免会受到污染,如果不能有效清洁键合面,会造成虚焊、脱焊、键合强度偏低和键合一致性差等问题,产品的长期可靠性无法保证,因此需要对样品在键合前进行表面处理工艺,实现高洁净度的表面,满足后续金丝键合要求。表面处理工艺主要有手动刮擦与等离子清洗两种方式,手动刮擦是键合前采用刮刀刮去样品表面被氧化污染的金层,使表面露出未被污染与氧化的“新鲜”金层;等离子清洗是利用等离子体来达到清洗的效果[5]。等离子体和固体、液体或气体一样,是物质的一种状态,也叫做物质第四态。对气体施加足够的能量使之离化便成为等离子体的状态。等离子体的“活性”组分包括:离子、电子、活性基团、激发态的核素(亚稳态)、光子等,等离子清洗的机理是通过激励电压(一般为低频 40kHz、射频 13.56MHz 或微波 2.45GHz),将通入腔体的气体(一般为 H2、O2或Ar)激发为等离子态,等离子粒子吸附在物体表面,发生物理或化学反应,物理反应主要是以轰击的形式使污染物脱离表面,从而被气体带走,通常使用 Ar 气来进行物理反应;化学反应是活性粒子与污染物发生反应,生成易挥发物质再被带走,在实际使用过程中,使用 O2或者H2来进行化学反应。两种处理方法各有优势:刮擦法直接刮除表面氧化污染层,露出“新鲜”金层,但是刮擦后表面不同位置金层厚度与表面平整度存在明显差异,并且刮擦容易损伤金属膜层并产生金属多余物;等离子清洗用高能粒子活化金层表面,达到去除样品表面污染物的目的,等离子清洗作用方式温和,不损伤金属膜层且不会产生金属多余物。本项目使用YES 公司的G1000 射频等离子清洗设备(如图6所示),对装配完成待键合基板进行等离子清洗,清洗效果见图7所示。

图6:国产化等离子清洗设备

图7:等离子清洗后待键合样品表面形貌对比

1.3 键合工艺参数

从设备角度分析,影响键合的工艺参数主要有键合压力、超声功率和键合时间[6]。过小的超声功率无法提供足够能量去除焊片表面的污染多余物,导致欠键合,导致键合点形变不足,拉力值偏小;过大的超声功率导致键合点变形过度,甚至击穿键合金属层,导致键合点形变过量,甚至引线部分缺损,拉力值下降。键合强度与超声功率的关系大致为开口向下的抛物线形式。同理,键合压力和键合时间与功率有类似的原理。自动键合的过程如下:首先劈刀下降到待键合表面并且通过压力使金丝发生一定形变达到与键合表面紧密接触的目的,之后同时施加一定时间的压力与超声功率使金属表面发生塑性形变与金属扩散,将金丝与基片焊接在一起。在上述过程中,超声功率使金丝与焊盘表面产生滑动摩擦,为焊接提供能量,超声功率过小则不能为焊接提供足够的能量,而超声功率过大则会导致焊点过大而降低压焊后强度;压力的作用主要是使金丝产生塑性形变,确保金丝在焊接过程中与焊盘保持紧密接触,压力过小,金丝形变量不够导致超声功率不能完全传递到焊接面,压力过大则会降低金丝颈缩点的强度;键合时间主要是控制做功时间的长短[7],做功时间短则无法达到原子间的互相扩散,导致无法形成有效的键合,而做功时间过长则可能导致已经形成的键合表面被破坏,进而出现键合点可靠性降低等问题,因此需要通过试验确定最优的金丝键合工艺参数。本项目使用HESSE 公司的BJ855 自动金丝键合机(如图8)进行金丝键合试验。

图8:自动金丝键合机

2 试验设计及结果分析

2.1 试验方案设计

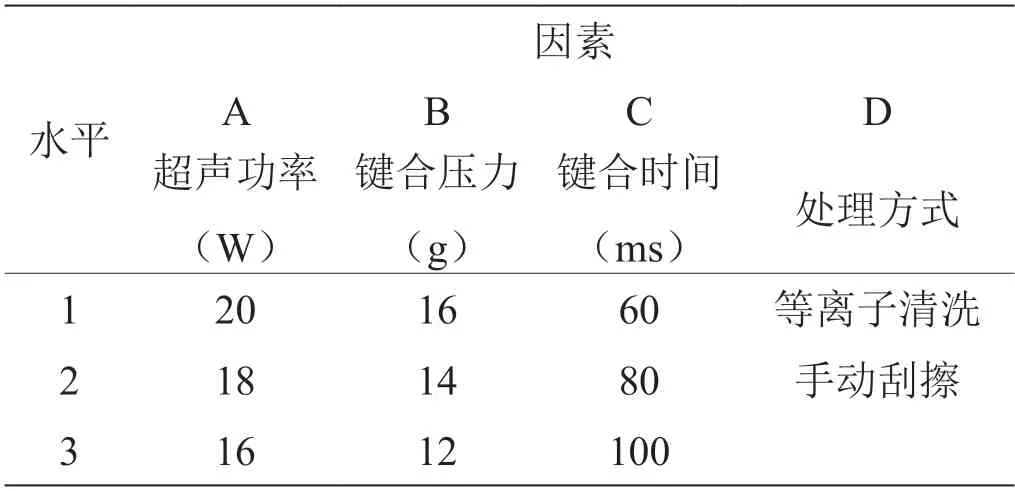

根据前面的分析,影响自动金丝键合质量的因素有四个:超声功率、键合压力、键合时间、表面处理方式。为了得到最佳的键合工艺,将前面三种因素设置为三个水平,而表面处理方式设置为两个水平,如表2所示。

表2:因素水平表

根据正交试验相关原理,四因素三水平正交试验应采用L9(34)试验表,但本试验中由于要在其它三个因素相同时对比两种表面处理方式对金丝键合质量的影响,故将L9(34)扩展为L18(34)试验表,进行9 组对比试验。

为保证试验状态的一致性,采用陶瓷基片进行试验,每次试验均重复键合10 根金丝。在对比两种表面处理方式的影响时,分析金丝的破坏性拉力均值与方差值;而对比设备工艺参数对键合质量的影响时,为明确各因素影响的程度,采用极差、方差分析法进行分析,得出最佳的工艺参数组合。

2.2 试验结果分析

2.2.1 表面处理方式分析

表3 列出了L18(34)试验表与相应的试验数据。从表中可以看出,试验组1、2、3、4、5、9 中经过等离子清洗处理方式得到的金丝破坏拉力平均值明显高于表面刮擦处理后的拉力均值,经过等离子清洗处理得到的最高拉力均值为9.75g(试验组3),而采用刮擦法处理后的最高拉力均值为9.35g(试验组6)。9 组试验中经过等离子清洗处理后的金丝破坏性拉力方差值均低于手动刮擦处理后金丝的破坏性拉力方差值,这说明经过等离子清洗处理后,金丝键合的一致性高,每根金丝之间的差异小。由于自动键合设备对样品表面的一致性要求高,而相比等离子清洗,手动刮擦处理后的样品表面粗糙度、金层薄厚等差异性较大,同时,由于刮擦处理过程中会产生金屑等多余物,需要在键合前进行清理,不仅降低了生产效率,而且并不适用于自动化生产线的产品流转,因此,采用等离子清洗的表面处理方式更适用于自动键合工艺中。

表3:L18(34)试验方案与结果

2.2.2 键合工艺参数影响

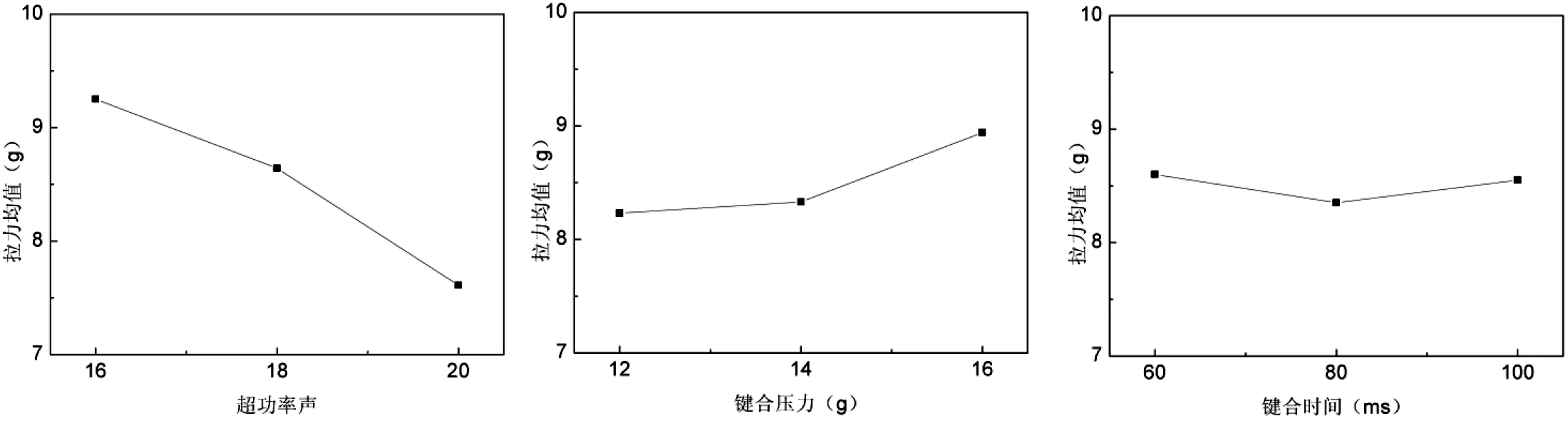

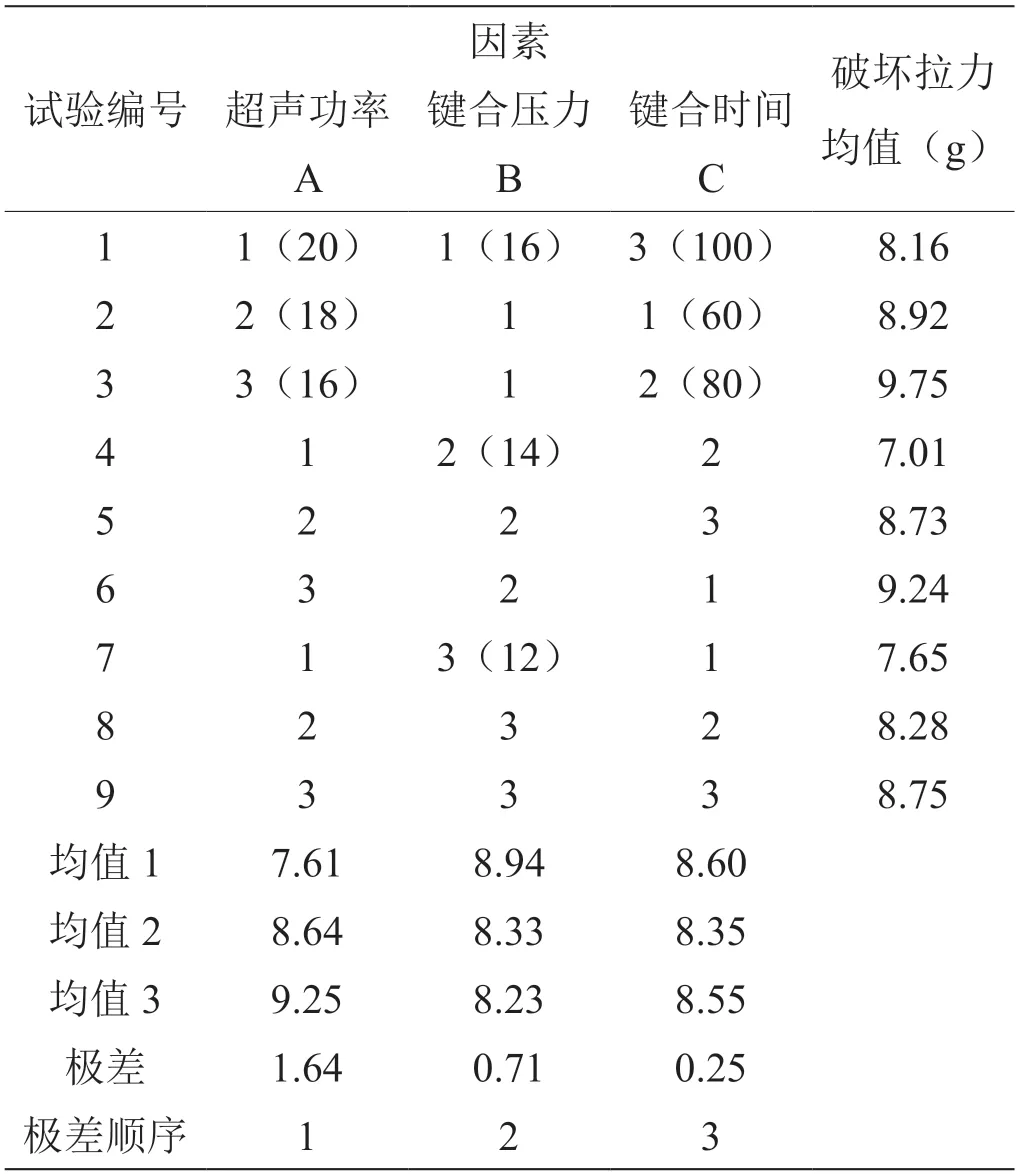

在分析键合工艺参数对键合质量的影响时,选取经过等离子清洗技术处理的9次试验作为样本,组成L9(33)试验表,将相应的数据与结果重新列于表4 中。通过对比表中各水平条件下的极差数据可知:对自动金丝键合质量影响最大的工艺参数是超声功率,其次是键合压力,最后是键合时间。各因素不同水平条件下键合金丝拉力均值如图9所示,从图中可以得出,最佳的键合工艺参数为A3B1C1,即超声功率为16,键合压力为16g,键合时间为60ms。

图9:各水平条件对拉力值的影响

表4:L9(33)试验表及试验结果

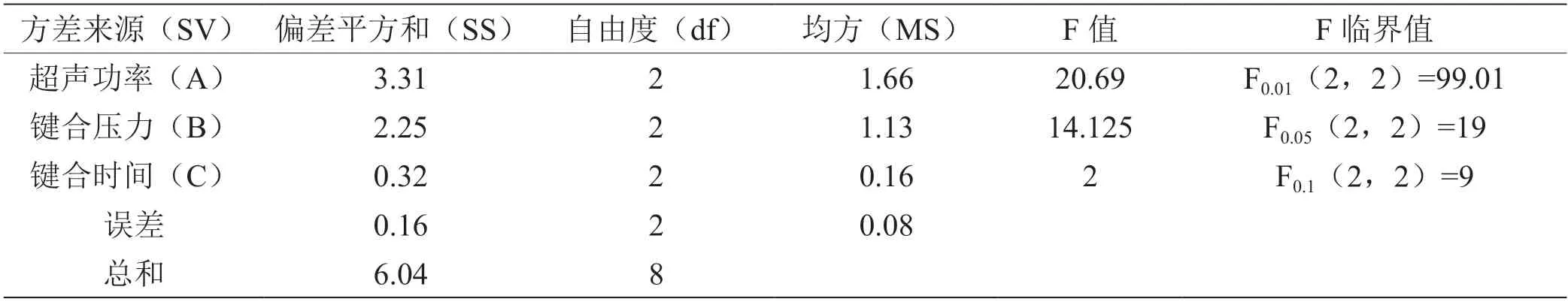

极差分析虽然可以评价各个因素对键合质量影响的主次顺序,但它并不能指出哪个因素是影响试验指标的关键因素,也不能提供一个用于判断各因素影响是否显著的标准,因此需要采用正交试验的方差分析法对各因素的影响程度进行判断,得出显著性对比。

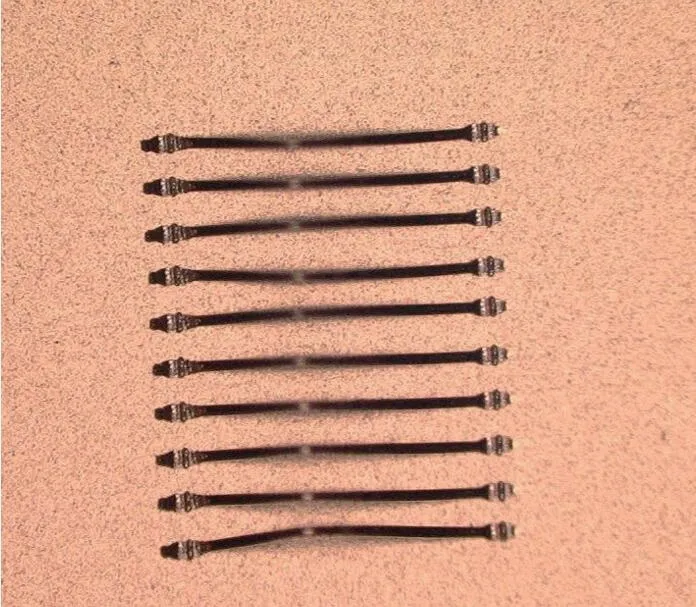

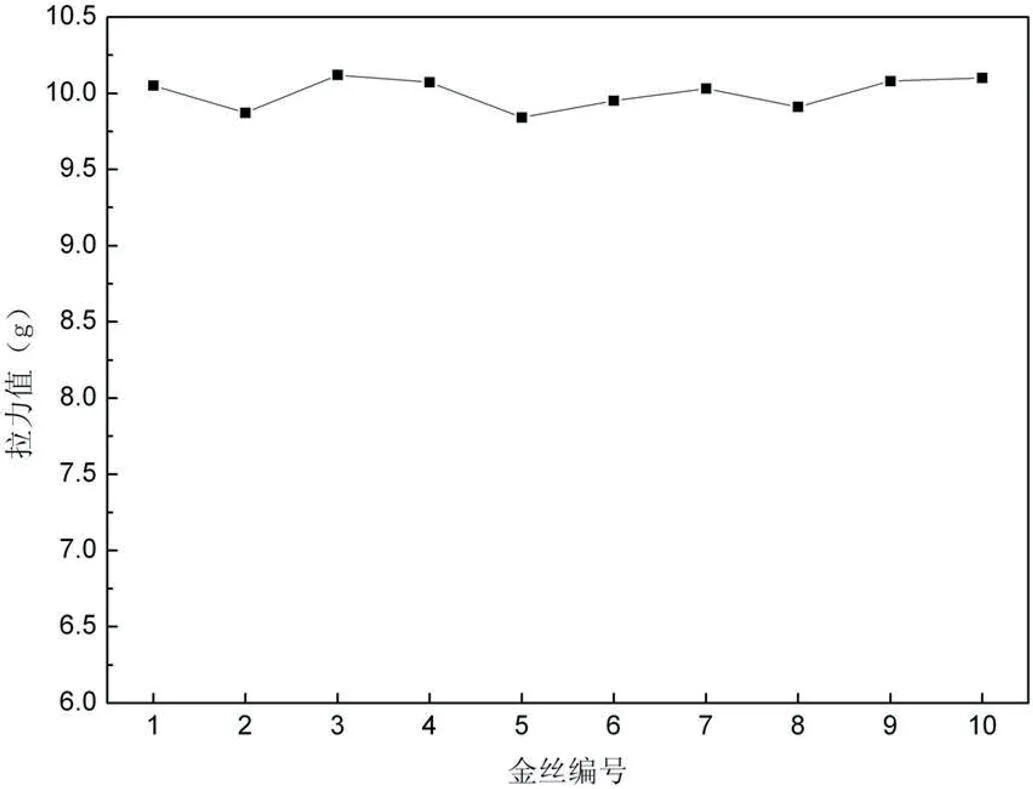

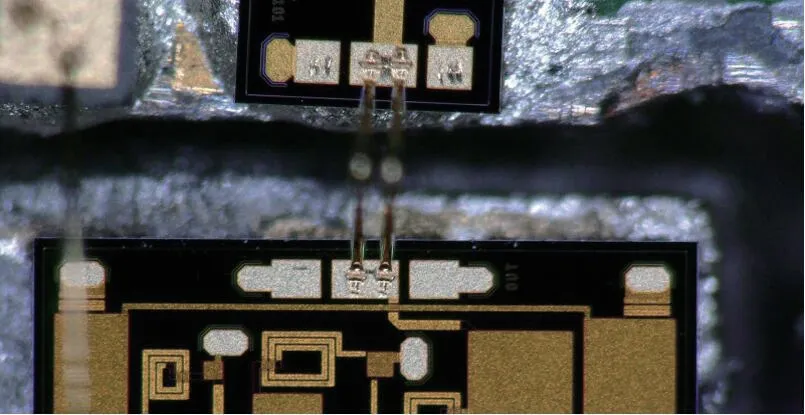

表5 是采用方差分析计算得到的结果,通过将计算得到的F 值与F 临界值进行对比可知:F0.05(2,2) 表5:方差分析计算结果 通过极差与方差分析所得出的结论,选取最佳的试验参数组合A3B1C1,在经过等离子清洗处理过的样品表面连续键合十根金丝,其形貌如图10所示,金丝拉力试验结果如图11所示。经过分析,键合拉力的平均值达到10g,满足微波多芯片组件对金丝的高可靠互联的要求。 图10:改进参数后的金丝键合外观 图11:改进工艺参数后的拉力试验结果 按照上述试验确定的最优工艺参数,对以T/R 组件为代表的微波多芯片组件进行了自动金丝键合,自动金丝键合成功率≥99%,键合后金丝抗拉强度均在8g 以上,键合后金丝外观见图12所示。 图12:微波多芯片组件内键合金丝外观 微波多芯片组件的性能不断提高,需要键合金丝的数量庞大,并且对键合金丝的可靠性、键合一致性要求高。本文从被键合样品表面处理方法与键合工艺参数两方面对键合工艺进行了优化,得出以下结论: (1)通过正交试验对比传统的表面刮擦法与等离子清洗技术两种表面处理方法,通过对比两种方式处理后样品的破坏性键合拉力均值与方差值得出等离子清洗处理方式更适合于键合工艺中。 (2)影响键合工艺的参数有超声功率、键合压力与键合时间。通过极差与方差分析法得出对自动金丝键合质量影响最大的工艺参数是超声功率,其次是键合压力,最后是键合时间,超声功率是影响键合质量的关键因素。 (3)确定了最佳的工艺参数水平组合为超声功率为16,键合压力为16g,键合时间为60ms,采用此工艺连续键合10 根金丝,所有金丝的破坏性拉力值均在10g 以上,满足微波组件的高可靠金丝互联要求。

3 结论