模拟大型气囊火药充气试验技术研究

王 锐,谢武俊,洪 涛

(航空工业航宇救生装备有限公司试验部, 湖北 襄阳 441003)

0 引言

本文中的大型气囊用于某装备在海里发射试验中的上浮回收,以免装备在发射试验后沉入海底,其体积约为40 m3,要求充气时间不大于1.8 s。检测本产品快速充气展开功能是其研发及验收不可或缺的试验项目[1]。目前国内外主要采用化学反应产生膨胀气体或压缩气体一次性完成气囊快速充气试验[2-8]。本产品体积大,要求的充气时间短,若采用压缩气体充气,其所需的气源体积与重量会比较大,影响装备性能,因此实际的充气展开是通过火药点火充气实现的,设计之初考虑采用一组火药点火一次性充气对气囊的冲击载荷过大,因此分3组火药依次点火进行脉冲充气直至所需压力。火药产气装置与大型气囊分属不同的单位研制,一起列装于装备中。在气囊的研制及验收中若采用实际的火药点火进行充气展开试验,所需配套的产品比较多,试验成本高达数百万,试验周期长达半个月,影响研制成本与进度。为解决这些问题,研究出一种以大体积压缩空气为气源,控制快开快关阀连续3次开启与关闭的充气试验方法,并将2种试验方法中影响气囊能否顺利充气展开的核心因素数据进行对比,证明本试验方法的科学性与实用性。

1 试验技术剖析

本产品主要由进气软管与柔性椭球形囊体组成,进气软管长约1.5 m,直径为215 mm,装机状态为进气软管与囊体折叠包装于圆筒形气囊箱内,进气软管与火药产气装置的弯管连接。气囊的设计指标为充气结束后气囊压力达到150±10 kPa,充气时间不大于1.8 s。在研制过程中进行了一次火药点火充气试验,并拍摄了气囊充气展开过程,测量了气囊入口处(气囊进气软管与火药产气装置的弯管)的静压曲线,如图1所示,其中PJQG-1、PJQG-2依次为弯管左侧、右侧的静压曲线。

根据图1的压力数据可分析出因火药产气装置共使用了3组火药依次点火,气囊入口处的气流压力产生了3次较大的脉冲,总充气时间约为1.7 s(压力值从第一个脉冲波开始增大的时间点至第3个脉冲波结束变小的时间点之差值)。试验后结合高速录像和测试的压力数据可得:第一组火药点火完毕后,气囊从气囊箱内弹出,囊体被充气变大;第2组火药点火完毕后囊体被进一步充气变大;第3组火药点火后进气软管破裂,囊体被部分进入进气软管的气体充大后迅速变小;3组火药点火后气囊因受瞬时脉冲气流的作用产生了3次较大的摆动,尤其是进气软管在每组火药点火充气开始时摆动幅度特别大,姿态极为不稳;进气管是柔性的软管,每个脉冲稳定段动压值比较大,进气软管在动压的作用下摆动也比较大。

图1 某次火药点火试验进气口静压曲线Fig.1 The static pressure curve of the air inlet of a certain gunpowder ignition test

进一步分析可得:因气囊受到脉冲载荷瞬间姿态最为紊乱,此时受到的冲击载荷要比气流稳定后的载荷更大,脉冲气流压力变化速率越大对气囊考核越严酷;充气完毕后气囊压力越大对气囊考核越严酷;在充气完毕后气囊压力一定的条件下,总充气时间越短对气囊考核越严酷;充气过程中动压越大对气囊考核越严酷[3-8];反之亦然。每个充气脉冲的压力上升速率、充气完毕后的气囊压力值、总充气时间、动压为考核气囊能否顺利充气展开的4个核心因素。其他相关因素如脉冲充气稳定段的静压、总压、上升段时间、稳定段时间、下降段时间对试验结果有一定的影响[3-8]。此外火药点火充气的气体温度约为70 ℃,而本产品的耐高温性能比较强,加之充气时间短,产品的温度升高并不明显,因此忽略气体温度对产品的影响。

本文主要参考前2个压力脉冲的试验数据进行试验方案设计。此次火药点火试验未测量气囊入口处的总压,根据空气动力学相关知识估算气体速度约为320 m/s[9],并依此计算出气流的总压与动压值。本次试验因进气软管破裂,充气完毕后气囊漏气,压力恢复至大气压火,药点火充气的设计理论压力为150 kPa。各因数的具体数据及与考核气囊的严酷相关性如表1所示。

表1 火药点火充气试验的关键数据Table 1 The key data of the gunpowder ignition charging test

续表(表1)

2 实施方式

2.1 方案原理

考虑到对压缩空气进行加热的技术难度大、建设成本高等因素,本试验方案暂不计划对充气气源进行加温处理,仅在常温条件下开展快速充气试验。试验原理图如图2所示,压缩空气从高压球罐依次通过开关阀、管道、快开快关阀、弯管进入气囊。其中气源为4个1 000 m3耐高压球罐;开关阀为试验系统安全阀门;快开快关阀用于系统气流的快速开启和关闭;弯管为装机真件。系统中主要部件间均采用法兰连接。

1.气源;2.开关阀;3.管道;4.快开快关阀;5.弯管;6.气囊箱图2 方案原理图Fig.2 Schematic diagram of the layout

2.2 快开快关阀

为实现图1的脉冲充气试验曲线,快开快关阀应能实现“快速开启-保持开启-快速关闭”3次循环,且总时间不能超过1.7 s,开启关闭示意图如图3所示。

图3 快开快关阀工作示意图Fig.3 Schematic diagram of quick opening and closing valve operation

本气囊配套的产气装置弯管内径为215 mm,该尺寸不属于常见阀门尺寸范畴,考虑到定制阀门的周期和成本,以及同现有气源出口管道(内径400 mm)的适配性,本试验台选用了内径400 mm的液压快开快关阀,再通过一端内径400 mm 另一端内径215 mm的转接管与弯管连接。

快开快关阀主要由阀体与液压缸组成,阀体实现开关功能,液压缸为动力单元。为保证流体的稳定性及阀门结构的简单化、紧凑性,阀门主体设计为蝶阀[10-11];阀体旋转轴与液压缸活塞杆通过齿轮齿条机构连接,活塞杆伸出阀门开启,活塞杆缩回阀门关闭。为满足快开快关阀高动态、高响应的启闭性能,采用蓄能器给液压缸提供能量,通过调节蓄能器的压力、管路中节流阀的开度从而控制快开快关阀的开启与关闭动作速度[12-13]。蓄能器压力与节流阀开度越大,快开快关阀开启与关闭的动作越快,进气口处的压力上升的速率就越快;反之亦然。通过PLC程序设置蓄能器与液压缸之间的换向阀左右线圈得电、断电时间指令,即快开快关阀开启与关闭时间[14-15]以满足充气总时间的要求,其中阀门完全开启时间为开启指令时间减去完全开启动作所需时间。

2.3 充气质量计算

气源为本单位高速气流吹袭4个1 000 m3耐高球罐(最高压力达1 000 kPa)总体积4 000 m3。气囊体积约为40 m3,充气完毕后的目标囊压为150 kPa,充气完毕后气源压力降低于1%,可视气源压力恒定不变。

设气源气体参数为P0、ρ0和T0,弯管出口处压力为Pe,则弯管出口处的气流速度Ve为[9]

(1)

弯管出口处质量流量me为

(2)

σe为气囊入口处截面积:

(3)

a0为当地声速,对于空气:

(4)

γ为比热比,对于空气,γ=1.4。

根据理想气体热力学方程可得:

(5)

根据上述公式,弯管出口处质量流量me同气源总压P0、总温T0和弯管出口处背压Pe相关。在总温T0不变时,增加P0和Pe比值可增加出口质量流量。但根据变截面管道流动参数变化规律可得,如果在管道内出现了临界截面,管道流动将出现壅塞现象,此时最大质量流量将被给定的P0、T0和临界截面面积所限定。对于空气,出现壅塞现象时最大质量流量公式[9]如下:

(6)

式中σ*为临界截面面积。对于本试验方案,若出现临界截面,则临界截面将出现在收缩段出口处,即临界截面为直径215 mm圆截面。

气囊的容积为40 m3,压力要求为150 kPa,当温度为0 ℃时其充气质量应为 70.2 kg。假定气源压力在气囊充气过程中稳定不变,且管道中出现了壅塞现象,计算所需气源压力。

3次充气总上升时间约为0.4 s,总稳定时间约为0.8 s,总下降时间约为0.4 s计算。根据出现壅塞现象时空气最大质量流量计算公式,最大质量流量同气源总压为一次正比例函数,对压力上升段和下降段内质量流量取平均值可约等于0.4 s稳定压力下的质量流量,即可按1.2 s稳定流动计算气源压力。此时管道内平均质量流量为58.5 kg/s,所需气源压力P0min=6.59×105Pa。

再根据一维等熵气体流动公式确认管道内是否出现壅塞现象。按Pe=1.5×105Pa,计算出现壅塞现象的最小入口总压P0,查表可得临界比值为1.893即,当入口总压P0大于2.84×105Pa 时管道内将出现壅塞现象,计算的所需气源压力高于该临界值。因此,采用最大质量流量公式计算的上述气源压力结果可用。

需要说明的是:上述气源压力为忽略管道内弯管和摩擦阻力影响的理论计算结果,实际所需气源压力高于计算值。试验时可在气囊充气入口处设置总压和静压传感器,根据测量结果逐步调试出储气罐所需真实压力。

2.4 测试方案

为验证本试验方案的科学性,需对气囊充气完毕后压力及充气时间进行测试,同时也监控气囊充气过程中的状态。因此本充气试验测试工作应包括电测与光测两部分。

电测部分包括气源压力、气囊进气口处静压与总压、充气完毕后的气囊压力、充气时间测试[16]。气源压力、气囊进气口处静压与总压测试由数据采集器采集3个测量点的压力传感器数据,其中气源压力测量点为球罐壳体壁处,静压测量点与原火药点火试验测量点一致(弯管右侧),总压测试点为静压测量点处(弯管左侧)进气口圆截面中心[17];因充气完毕后气囊内气体处于静止状态,气囊各处的压力均相等,充气完毕后气囊压力取静压或总压值均可;充气时间测试通过数据采集器判读静压值从第一个脉冲波开始增大的时间点至第3个脉冲波结束变小的时间点之差值;数据采集器的采样频率设置为2 kHz。

光测部分包括气囊箱内气囊充气状态摄像,气囊箱外的气囊充气状态摄像。气囊箱内布置2个高速相机及4个补光灯,气囊箱外左右各布置一个高速相机,4台相机的拍摄频率均为1 000帧。

电测与光测的时统信号为快开快关阀第一次开启信号给出。

3 试验结果

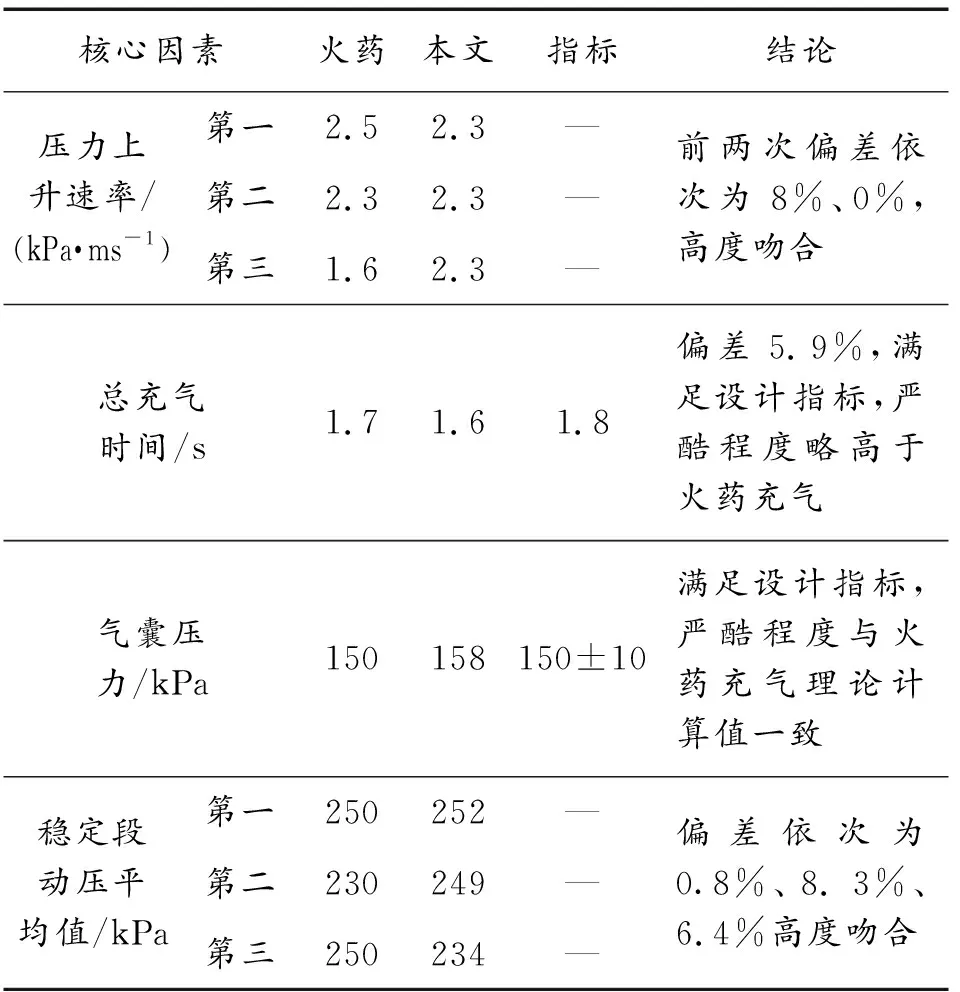

经过反复调试,当设备参数如表2所示时,试验曲线如图4所示;试验测量的数据见表3,其中压力上升速率、上升段时间、稳定段时间、下降段时间均为静压曲线参数;2种试验方法的核心因素数据对比如表4所示。

表2 试验设备参数Table 2 Test equipment parameters

图4 进气口处的压力曲线图Fig.4 Pressure curve at the air inlet

表3 试验曲线参数Table 3 Test curve parameters

表4 2种试验方法核心因素数据对比表Table 4 Comparison table of core factor data of two test methods

因阀门第一次开启时液压缸与油管内油液压力几乎为0,后两次开启时,油液已经处于高压状态,所以阀门第一次开启时响应时间长于后2次,因此阀门第一次开启的时间指令长于后两次;阀门只需要开启3次关闭3次,所以第3次关阀时间指令为长时。从图4的曲线可以分析出:因阀门截面积为气囊进气口截面积3.46倍,阀门未完全开启时气囊进气口处的静压与总压均已达到稳定段,同样当阀门刚开始关闭时进气口处的静压与总压还处于稳定段,各脉冲开阀指令时间与上升段时间不相等,关阀指令时间与下降段时间也不相等,二者没有必然关系;前2个脉冲波末端的压力值并未降到气囊充气完毕后稳定的压力,说明脉冲波末端时气体还有一定的速度,为尽量模拟这一特性,前2次关阀时间指令所设置的时长不足以使阀门完全关闭;阀门第一次开启时气囊内压力低于后2次开启时压力,所以第一个脉冲波上升段时间最长,但3个脉冲波上升速率高度一致。

图4中进气口处静压曲线也为3个脉冲波。通过表3与表1的对比可得:2种试验方法的3个脉冲充气稳定段的静压、总压平均值、上升段时间、稳定段时间、下降段时间这些相关因素数据基本相仿。通过表4数据可得:2种试验方法的3个脉冲波压力上升速率、充气完毕后气囊压力、总充气时间、3个脉冲波稳定段动压平均值4个核心因素数据高度吻合。

本试验方法的主要目的是取代火药点火充气试验方法对产品在研制及交付阶段的考核方式。其中火药产气装置的各个要素均已固定,如火药量、点火时序等;若因设计需求产气装置的要素发生更改,核心因素指标也随之变化,需调节新试验设备的参数才能满足新的充气试验指标。调试方法为:先调节气源压力以满足动压要求;然后调节节流阀开度与蓄能器压力,从而控制阀门开启速度以满足压力上升速率要求;最后调节开阀与关阀指令时间以满足充气压力要求。

4 结论

1) 剖析了火药点火充气试验中气囊充气展开过程,得出了影响气囊充气展开的关键因素为:3个脉冲波压力上升速率、充气完毕后气囊压力、总充气时间、3个脉冲波稳定段动压平均值;其数据指标分别为:2.5 kPa/ms、2.3 kPa/ms、1.6 kPa/ms,150 kPa,1.7 s,250 kPa、230 kPa、250 kPa。

2) 提出了一种以压缩空气为气源,控制快开快关阀3次开关动作对气囊进行脉冲充气以模拟3组火药点火脉冲充气的试验方法。

3) 经过理论计算与反复调试,获取了试验设备的关键参数,通过对比得出:2种试验方法新试验方法的核心因素数据指标高度一致,其他相关因素数据也基本相仿,新试验方法能达到真实火药点火充气对气囊的考核条件。

4) 新试验方法极大的节省了试验成本,提高了试验效率,缩短了产品研制周期。