尺寸工程在汽车量产阶段新模式的探索应用研究

卢洪超

摘要:通过亲身经历发现,多个新项目启动过程中,匹配质量可依靠尺寸工程理论快速提升至量产水平,但在量产后,匹配表现往往会有很大的下降,新问题频发。对此难点做了系统分析,并探索出适用于量产阶段的补充理论,优化了管控方法,提升了效率,更好地满足了生产、质量的要求。

关键词:尺寸工程;汽车量产阶段;外饰匹配;质量管控;优化改进

汽车作为现代生活出行工具,已广泛应用于全球各地。汽车匹配质量给客户带来直观感受,直接体现了一家主机厂的设计和制造能力。作为汽车生产主机厂,匹配类问题也是制造过程中最常见的缺陷,是日常质量管控的主要工作内容。经统计,在SORP后匹配类缺陷占一次通过损失率的50%以上,其次是表面类30%和其他(功能、异响、雨淋、电器等)类20%。匹配类问题的特点是包含众多零件,尺寸链复杂,以往管控方法各零部件按照各自的尺寸控制要求实施管控,当某个子系统发生变化,有时会引发整车的连锁反应,发生问题后需由众多工程技术人员梳理排查及问题解决,效率低下。

在多个新项目启动过程中,匹配质量可依靠现有的尺寸工程理论,快速提升至量产水平,但在量产后,随着要求逐步提升,匹配表现反而往往会有很大的下降,一些项目期间未曾发生过的问题频发,这对工厂制造带来了很大的困扰。究其原因,一是项目期间毕竟是小批量造车,一些失效模式无法充分验证,会在批量生产时逐步暴露,另外更主要的原因是尺寸工程理论存在局限性,在量产阶段无法充分适用。本文提出了一套更有效的理论—尺寸封样管理与互联管控智能预警系统,可充分指导量产阶段的尺寸工作开展,是基于现有尺寸工程体系基础上的补充和提升。

原系统(尺寸工程)简介

包括华人运通、上汽通用、上汽大众、比亚迪、蔚来、理想及小鹏等国内主流汽车公司,其汽车尺寸工程基本按照“尺寸十步”活动开展,即:

1)尺寸管理计划:按项目制定尺寸相关计划,规定该项目尺寸活动内容及节点。

2)尺寸技术标准:客户的要求和项目要达成的目标,即DTS。

3)基准形成及一致性:是实现整车尺寸技术标准的基准和结构解决方案。

4)虚拟评估:方案虚拟认证。

5)形位图样及公差:方案记录、记录标准。

6)测点图样:规范零件及总成关键测量位置。

7)测量系统:规范相关测量设备及工具。

8)匹配评估:方案实际认证。

9)数据收集及分析:支持跟踪。

10)不断改进:经验总结并优化系统。

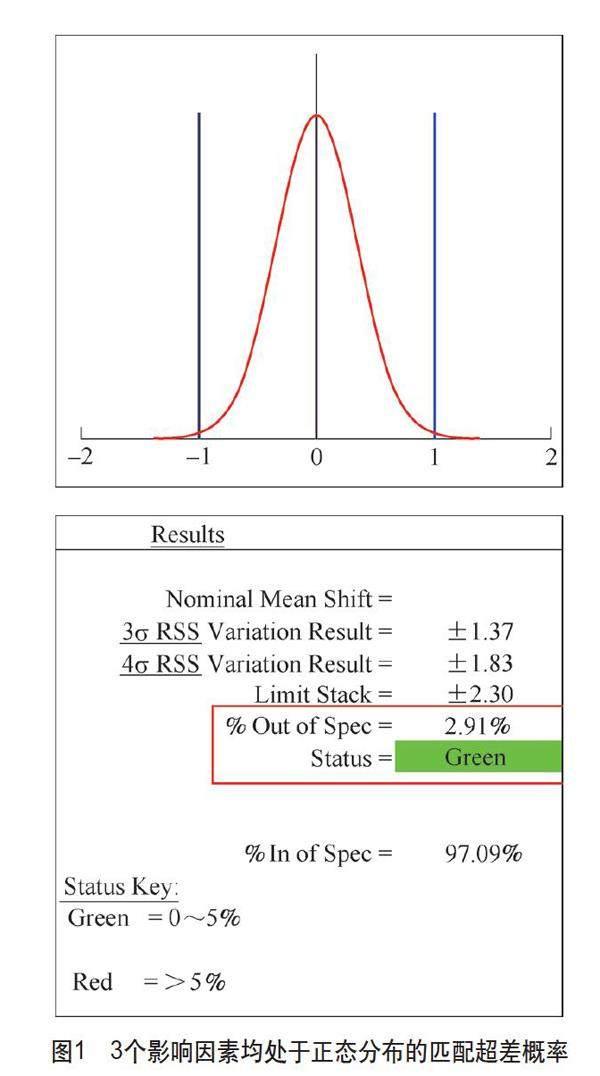

其中,虚拟评估是基于零部件尺寸正态分布,计算内外饰匹配的超差概率,来完成虚拟认证。例如某一匹配公差要求±0.75mm,存在3个影响因素,每个影响因素±0.5mm,如果每个影响因素都符合正态分布,那么该匹配的超差概率为2.44%,满足设计要求。再通过匹配评估验证零部件实际制造结果是否可以达到±0.5,并改进至正态分布状态,验证这段匹配是否可以满足±0.75mm的公差要求。这套理论的确可以将匹配表现在项目期间快速提升至量产水平,但在量产后,匹配表现往往会有很大下降。

量产阶段匹配表现下降原因分析

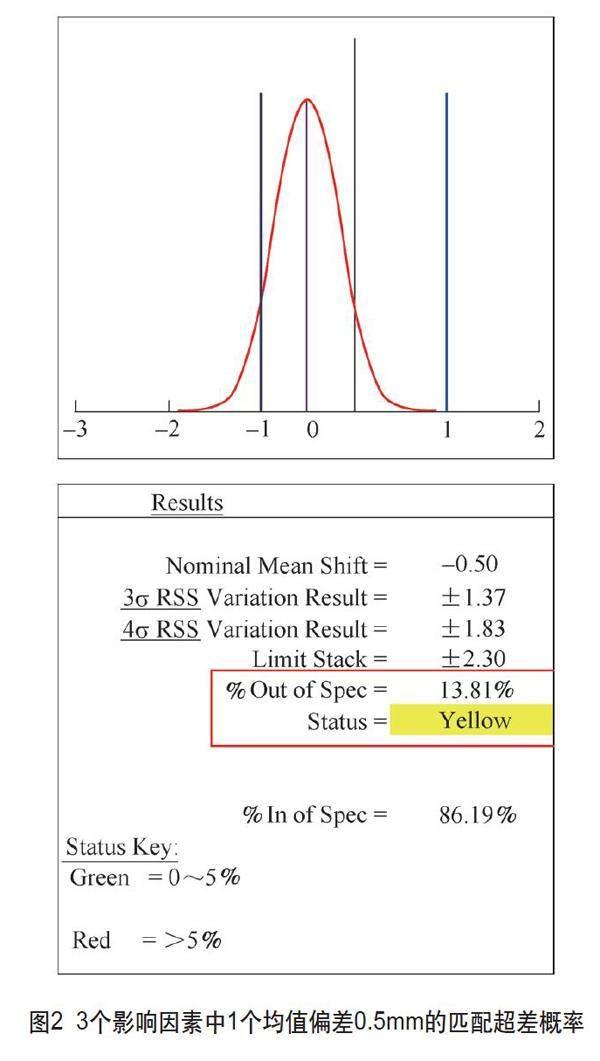

匹配类问题往往尺寸链较长,量产初期零部件尺寸波动较大,会导致匹配结果存在较大的波动。即便经过不断改进,零件符合正态分布,也会经常存在几个不利因素虽不超差,但偏差累积起来导致匹配超差,例如上段例子中3个影响因素,符合正态分布,也会存在每个不利0.3mm,匹配起来偏差0.9mm,超过±0.75mm的标准要求的情况。如果其中一个影响因素均值偏移,则超差概率成倍增加,例如某个3个影响因素的匹配,均处于正态分布的情况下,超差概率为2.91%(见图1),当其中一个影响因素均值偏移0.5mm,则系统超差概率增加至13.81%(见图2)。

根据难点,分析认为零件尺寸正态分布的理论在量产过程中很难有效贯彻,原因如下。

1.量产阶段尺寸输入来源多

量产阶段零部件尺寸控制输入大概有下列几项:零部件GD&T图样控制要求,项目生产启动期间匹配尺寸控制输入,专题质量会议纪要输入特殊控制要求,以及供应商或车间因工艺制约定义的控制要求。这存在几个薄弱点:各零件在各自基准值及公差内控制,但如有波动仍会对整车带来影响;多维度输入尺寸管控需求,系统协调难度大,对整车有风险。

2.量产阶段公差理论比正态分布理论应用更广泛

量产阶段更多应用的是公差理论,评判零部件尺寸符合上述的控制要求。如果零件的某一处尺寸100%合格却处于极限偏差状态(不符合正态分布),供应商很少会主动改进,且对零部件供应商没有稳定性和正态分布的指标要求。

3.量产阶段变化点多

量产阶段是一个漫长的过程,其中充斥着无数设备、工艺、人员的变化,均会导致尺寸变化。当某个子系统发生变化,有时会引发整车的连锁反应,发生问题后需由众多工程技术人员梳理排查和解决。当前的质量前馈原则基本停留在超差报警前馈,无法满足匹配稳定的高需求。

4.零部件复杂程度增加,零件管控难度大

目前汽车尤其是造车新势力,对造型的追求会更多,往往牺牲部分可制造性。单件的尺寸制造难度增大,匹配的复杂度增大。

量产阶段匹配管控的解决方案

通过对难点的解析及长期工作经验梳理后,笔者认为应采用封样管理,通过变化点,识别出不稳定的环节,提升其稳定性。

以上汽通用别克GL8车型为试点,具体工作如下。

1.定义了匹配状态目视化标准

整车匹配状态定义原则见表1,将整车匹配的状态按照相对名义值的偏差量划分为:

1)红色,最大偏差量超过3/4公差带。

2)黄色,最大偏差量在1/2到3/4公差带,或波动量超过1/2公差带。

3)绿色,最大偏差量稳定在1/2公差带以内。

2.将每个匹配进行系统分析,列出子影响因素树

带领工程师团队利用1个月时间,梳理GL8匹配特征87个(即87个影响因素树,见图3),细分至子零件共计876个特征点。

3.定义子零件特征点状态划分原则

从对整车配合影响量、零件是否符合图样、稳定性、长期措施及短期措施5个维度,将特征点分为3个状态(见表2)。

1)紧急状态:零件偏差对问题偏差贡献超过2/3,或超过图样要求,或极差波动超过1/2公差带,或无长期措施或断点超过3个月,或无短期措施或断点超过

7天。

2)受控改进状态:零件偏差对问题偏差贡献超过1/3,或偏差超过1/2图样要求、或极差波动小于1/2公差带,或长期措施断点超过2个月,或短期措施超过3天。

3)封样状态:零件偏差对问题偏差贡献小于1/3,或偏差小于1/2图样要求,或极差波动小于1/2公差带。

按此原则,利用3个月时间将876个特征点逐一排查,识别出紧急状态共计52项,受控改进状态146项,封样状态678项。

4.对紧急项和受控改进项,与SQE和供应商团队共同攻关,历时1年时间

经统计,产品不稳定的原因如下:

1)产品特性导致的制造波动性大,例如玻璃类。

2)材料特性导致的尺寸不稳定,例如亮饰条、PP材料的热胀冷缩等等。

3)结构不合理,零贴设计多、安装面易变形等。例如纵梁、轮罩、DASH及D柱等,需要预留设计间隙或优化设计。

4)工装、工艺不稳定等,这些问题比较常见,易解决。

5)定位不稳定,切边定位、定位孔大等,需要设计和安装改进。

6)结构刚度不足、受力变形,例如塑料翼子板、各种支架、气撑杆变形等。

其中大部分是工艺过程优化和质量管控有效性提升等方法解决,部分需要设计变更、材料变更、批次管控、季节配方、定位和安装优化等。

5.自循环报警原则

供应商监控数据需立即上传至系统内进行分析,例如某警报跟踪清单见表3。

1)紧急状态:向工厂报警,需要在工厂质量例会专题汇报直至状态改善。

2)受控改进状态:向部门报警,需制定出长期措施,长期断点到之前责任部门需采取短期控制频次,不允许有超出封样状态的零件流出。

3)封样状态:按照原公差带1/2内控,如子零件系统超差需要报警至封样管控小组。

6.数据收集和整理工作

项目的难点之一是庞大的数据收集和整理,并在数据中进行分析和报警,这是靠人工无法完成的工作。

(1)开发系统平台 项目与沈阳理工大学共同开发“全业务链尺寸质量精准监控系统”,该系统主机厂和供应商数据共享,搭建大数据平台,整合利用现业务链中的监控检测数据,可减少大量文本整理工作。

平台可实现下列功能:

1)关键数据目视化精准监控,实现全零件按条件检索,查找零件全周期尺寸控制要求,关键数据的趋势跟踪、波动监控,零件历史问题记录并查找整改措施落实情况,设置报警条件,对风险点与变化点进行实时自动报警。

2)构建逻辑框架将底层数据与整车关联,实现数据间的匹配预警,子零件某一数据变化超过要求,会导致上级系统风险,系统会目视化报警。集中报警显示页面如图4~图6所示。

(2)报警条件设置 针对每处匹配区域状态进行专项分析,识别影响因素,定义报警规则。

1)封样件控制线。依据封样管控规则,定义线性正关联,取关联系数为强相关1,进行计算与预警。

2)仿真建模。基于主影响因素表,应用专业软件3DCS(三维尺寸控制系统分析,图形化的公差仿真软件)、Matlab(商业数学软件,用于算法开发、数据可视化、数据分析及数值计算的高级计算语言和交互式环境)虚拟评估,搭建相关性与回归数学模型。每个配合特征建立一个线性回归方程,通过仿真运算确定方程中每个参与的主影响因素系数,用以预测未来趋势。并辅以Dmetric采集大样本数据,以修正数学模型。

结语

综上所述,通过对长期困扰量产车的匹配问题的痛点难点分析,找到了系统改进量产期间匹配管控的可行且高效的方法,经过1年半的跟踪验证,子系统“紧急状态”“受控改进状态”数量从198项降至25项,整车匹配“红色状态”和“黄色状态”下降了90%,整车匹配有了显著的改观,助推GL8在各项评审中保持领先地位,并赢得市场口碑。后续推广到上汽通用北盛汽车南厂所有车型。

项目实施和贯彻过程中,转变观念是困难之一,因为先期需要供应商的全力配合,投入部分人力和成本资源,这需要利用强大的主机厂地位保证。经过一段时间的工作,零部件质量不断提升才会看到收益,对供应商来说,后期缺陷减少、相关的返工减少、工程师资源节约及效率的提升,都是该项目的实际收益。全业务链数据互通,供应商知道重点零件重点尺寸的重点控制方向,如有变化(即使不超差)会提前向工厂前馈。对主机厂来说,工程师调查问题效率有了本质的提升,由问题追查转变为提前管控,由数据被动发现转变为数据变化管理。

参考文献:

[1] 胡敏. 轿车车身尺寸工程概述[J]. 上海汽车,2002(7):15-18.

[2] 刘刚. 谈智能制造背景下的汽车质量管理创新[J]. 时代汽车,2020(5):6-7.

[3] 刘杨,吕卓. 基于3DCS的车身前部偏差仿真分析[J]. 汽车工艺与材料,2015(8):65-68.

[4] 李华伟,张福路. 汽车尺寸工程尺寸链分析方法及流程[J]. 机械工程师,2017(3):132-134.