一种复杂蒙皮零件典型工艺模型研究

方宝林,李仁花,张文俊,刘洋洋

(航空工业洪都,江西 南昌,330024)

0 引言

蒙皮零件是构成飞机气动外形及包住内部结构框架的包皮[1]。蒙皮承受空气动力作用,受力复杂,直接与外界接触,不仅要求蒙皮材料强度高、塑性好,还要求表面光滑,有较高的抗蚀能力[2,3]。复杂蒙皮零件工艺模型数字量的传递是蒙皮零件精确成形的保证[4]。

现阶段该复杂蒙皮工艺模型的建模过程尚没有形成统一的建模规范,建模过程周期长,同类零件工艺模型的建模方法和所建立的模型存在很大的差异,不能完全满足实际生产的加工需求[5]。工艺模型设计人员在建模过程中浪费了大量时间做同一类工作,还不能满足使用单位的要求,因此给设计单位和使用单位造成了极大的不便。复杂蒙皮零件工艺模型几何特征与非几何特征较多,建模人员往往依赖自身经验,并无统一的标准可循;没有对工艺模型的数据收集进行统一管理和分析,造成相关经验积累和借鉴困难[6]。

本文采用试验验证的方法建立复杂蒙皮零件开DA 孔工艺模型建模方法,最终确定此类型零件工艺模型的建模方法。

1 试验过程

1.1 试验对象

选取某型飞机典型蒙皮零件产品数模中站位X11002 到 X11602(24 框与 25 框段)、长度为 600mm的一段实体为试验对象。产品模型如图1 所示,零件内表面由蒙皮内形面和尺寸及深度不同的18 个铣切槽构成,零件外部有2 个长、宽尺寸约为16mm 并与蒙皮厚度一致的两个定位耳片组成,在零件内形面开出由序号从 1 至 28 的 28 个 DA 孔。

图1 蒙皮零件模型

1.2 试验方案

1)在产品数模中,分别利用数模的中性层(即零件模型的中间厚度层),1/4 层 (外形面向内形面偏移0.4mm 厚度层),外形面和内形面为基准面进行展开,分别建立展开工艺模型。在每一个展开工艺模型上根据产品模型上的28 个直径为φ2.5 的DA 孔位置,开出相应的展开工艺模型上的DA 孔。

2)为便于后文的阐述,以下四个试验件中,以中性层、1/4 层、外形面及内形面为基准面进行展开的试验件代号依次简称为ZXM、SC1-2、WBM 及NBM。

1.3 试验件加工方法

试验件的主要制造工序依次是数控铣毛料、滚弯成形及吸附加工等过程。

1.4 测量过程

1) 根据上述四种展开方式,加工完成后的四个零件,分别在检验模具上,采用激光跟踪仪进行贴模检测,测量距离DA 孔为6.35 的中心点(测量靶球中心点)。

2) 由于零件成型后反弹上翘,没有完全贴模,按照验收要求在增加压块和手工按压的同时,对DA 孔中心的三维坐标值进行了测量。

2 试验结果

2.1 数据分析

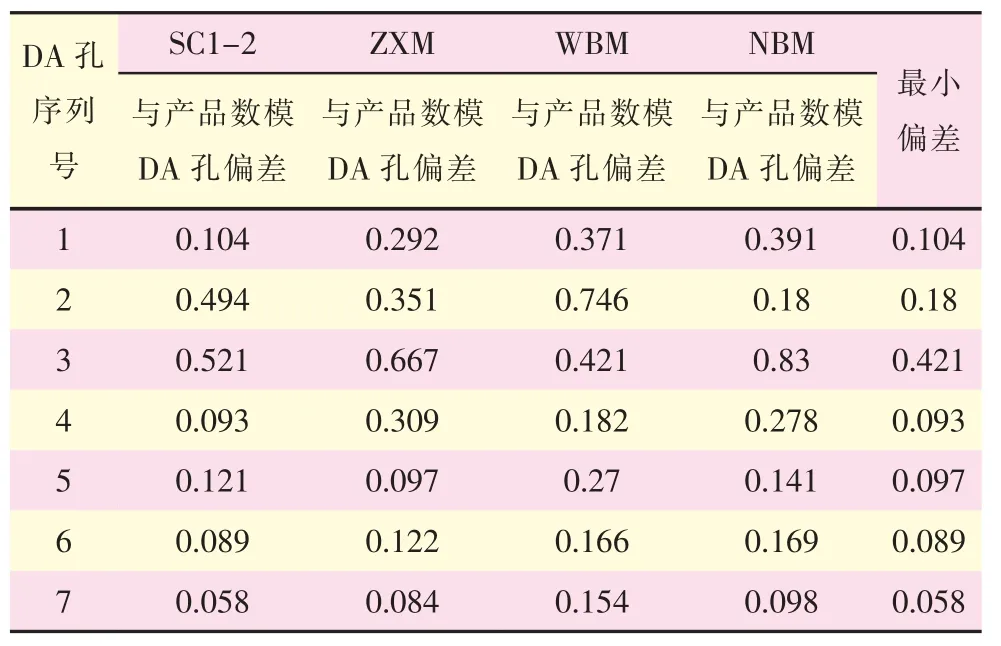

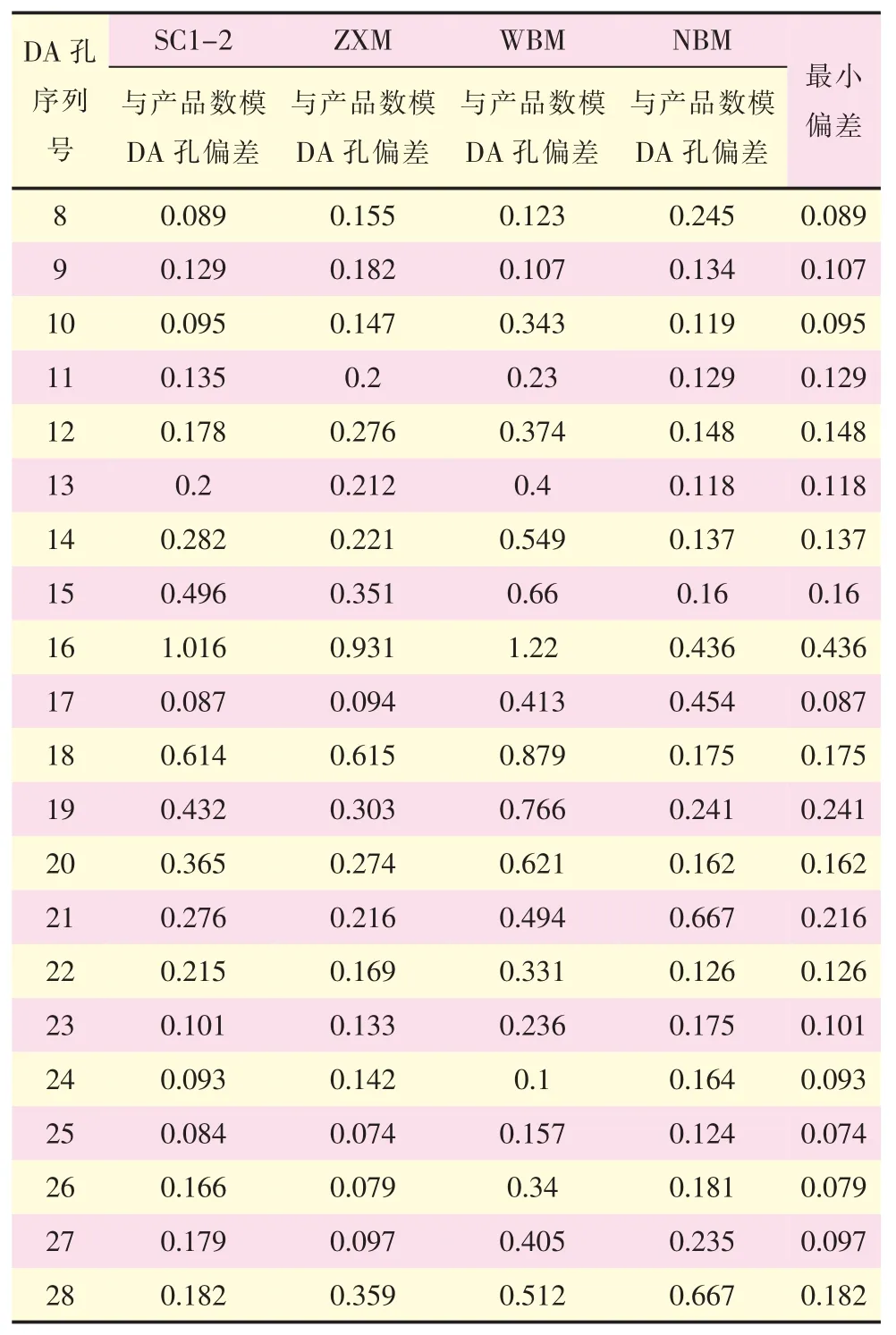

4 个试验件DA 孔中心与产品数模DA 孔中心位置偏差如表1 所示,表中主要显示了试验件DA 孔中心与产品数模DA 孔中心距离值。

表1 4 个试验件DA 孔中心与产品数模DA 孔中心偏差

续表1

由于试验过程中,点3 和点16 位置回弹上翘比较严重,尽管采取了手工按压的方法,但不能保证零件的完全贴模,形成了一定的试验误差,因此表1 中点3 和点16 偏差比较大。

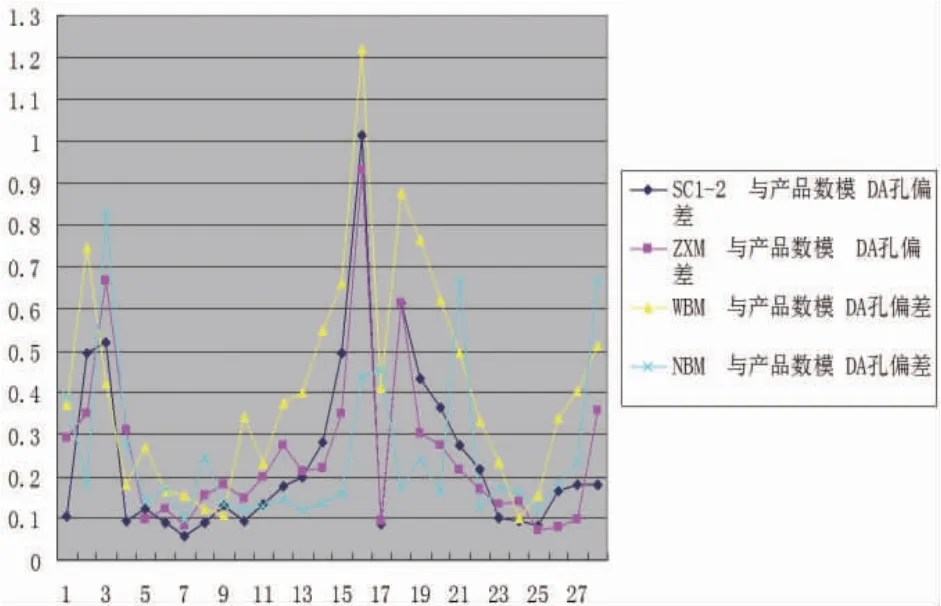

根据表1,表2,图2 分析数据得到以下结论:

表2 4 个试验件中DA 孔中心与产品数模DA 孔中心偏差最小值表

续表2

图2 试验数据分析图

1) 平均值:从偏差的平均值来分析,SC1-2 试验件平均偏差最小为0.246。

2) 从去掉最大偏差值的平均值来分析, SC1-2试验件平均偏差最小为0.218。

3) DA 孔中心最小偏差:从每个孔的4 种方法测量的孔中心到零件产品数模DA 孔中心最小偏差来分析,SC1-2 试验件中有10 个孔中心偏差最小;NBM 试验件中有11 个孔中心偏差最小;ZXM 试验件中有5 个孔中心偏差最小;WBM 试验件中有2 个孔中心偏差最小。

4) 四个试验件DA 孔中心与零件产品数模DA孔中心偏差小于0.2 的情况:SC1-2 试验件中有18个孔中心偏差小于0.2;NBM 试验件中有18 个孔中心偏差小于0.2;ZXM 试验件中有14 个孔中心偏差小于0.2;WBM 试验件中有7 个孔中心偏差小于0.2。

2.2 分析试验存在的问题

1) 此试验中展开模型长度与三维产品数模在展向几何尺寸上存在长度偏差:

SC1-2 试验件展开后缩短 0.405mm;ZXM 试验件展开后缩短0.811mm;WBM 试验件展开后不变;NBM 试验件展开后缩短1.622mm。

2) 展开模型的建模过程中开DA 孔方法:

(1)在此试验过程中展开模型的建模方法:首先在零件产品数模上开出28 个DA 孔,然后基于带28个DA 孔的曲面展开,最后运用带孔展开的片体增厚成形。

(2)传统建模方法:在零件产品数模上相应地展开基准曲面上投影28 个DA 孔中心点,对带28 个DA 孔中心点的展开基准曲面进行展开,运用所展开的曲面进行片体增厚成形,运用展开的28 个DA 孔中心点在展开实体上开出DA 孔。

两种开出DA 孔的方法进行试验分析:在此零件的两种开DA 孔的方法进行了试验分析后,结论是两种方法开出的DA 孔中心位置没有偏差。

3) 本文没有分析试验件加工误差和激光检测仪的测量误差。

4) 此试验过程中,加工成形后的4 件试验件在检验模具上没有完全贴模。在进行激光测量DA 孔中心过程中,采取了压块和手工按压的方式进行贴模,形成了一定的测量误差。

2.3 试验结论

所有试验件DA 孔中心最大偏差集中在点3 和点16 左右,此两点位置也是零件上翘比较严重并采取手工按压贴模的位置。去除此两点数据后,分析最后结果为:SC1-2 试验件平均偏差最小,为0.218,ZXC试验件平均偏差为0.23。其次,ZXC 试验件平均偏差比SC1-2 试验件平均偏差大0.012。

根据试验数据和实际加工方法,结合《航空制造工程手册—飞机钣金工艺》关于等曲率圆筒形零件按弯曲零件中性层半径计算展开长度的规定,最终确定ZXM 试验件所选用的建立工艺模型的方法更合理可行,并应用于此类蒙皮零件工艺模型的设计。

3 结语

试验确定了复杂蒙皮零件开DA 孔工艺模型建模方法,满足了研制的需求,同时可扩展至其他型号产品蒙皮零件工艺模型设计。本文解决了复杂蒙皮工艺模型建模周期长、精度不高、建模不规范的问题,从根本上改变了该类型工艺模型依靠人工经验、建模周期长和质量差的现状,提升了蒙皮零件工艺模型设计技术水平。通过技术研究培养既掌握最新的工艺模型建模技术又掌握科研方法的技术骨干,共同支撑企业的工艺技术能力提升。