某型纯电动商用车动力链匹配及仿真优化

【摘 要】某型純电动商用车参考传统能源车型设定整车性能目标,搭建样车,并通过AVL CRUISE软件搭建仿真模型,进行仿真分析及实车测试,对仿真与实测差异进行分析,优化后的仿真模型将有利于提高仿真分析精度,同时采用优化后的仿真模型对不同动力链组合进行仿真分析,选择更优的动力链组合,能缩短开发周期,降低实车试制、试验的费用。通过仿真分析与实测误差对比,发现误差在5%范围内,可为后续类似车型的开发提供参考。

【关键词】纯电动商用车;CRUISE;动力链匹配;仿真优化

中图分类号:U469.72 文献标志码:A 文章编号:1003-8639( 2023 )04-0011-04

【Abstract】A pure electric commercial vehicle sets the performance target of the whole vehicle with reference to traditional energy models,builds a sample vehicle,builds a simulation model through AVL CRUISE software,carries out simulation analysis and real vehicle test,analyzes the difference between simulation and actual measurement,optimizes the simulation model,and improves the accuracy of simulation analysis. The optimized simulation model is used to simulate and analyze different power chain combinations,and a better power chain combination is selected,which shortens the development cycle and reduces the cost of trial production test of real vehicles. The error between simulation analysis and actual measurement is within 5%,which provides a reference for the development of subsequent similar models.

【Key words】pure electric commercial vehicle;CRUISE;power chain matching;simulation optimization

移动源污染已成为中国大中城市空气污染的重要来源,是造成细颗粒物、光化学烟雾污染的重要原因,移动源污染防治的紧迫性日益凸显[1]。国家大力发展新能源汽车,并推出免征车辆购置税的新能源汽车车型[2],北京等大城市也通过市场准入、补贴等方式强力推进新能源汽车的应用推广[3],国家力争在2025年纯电动车完成市场化[4]。

目前国内外各新能源汽车产品如雨后春笋,不同品牌、不同动力总成车型,纷纷投放到市场。作为传统能源车型,可依托现有车型资源,通过选择匹配优化动力总成,实现传统车型的电动化,能有效降低开发费用、节省开发周期、保证产品品质,满足消费者对新能源车型的需求。本文重点对某型纯电动商用车的动力系统进行选择匹配,建模仿真分析并优化,为后续车型的开发提供参考。

1 某型纯电动商用车整车参数及性能目标

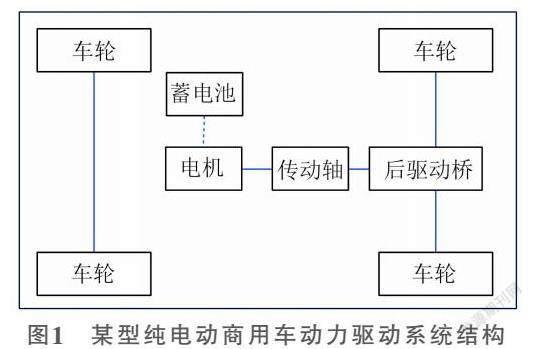

某型纯电动商用车基础车型为前置后驱,非承载式车身结构,前悬为双横臂独立悬架,后悬为板簧非独立悬架,在布置动力链总成时,采用中置后驱型式,蓄电池布置在车架内侧。将储存在蓄电池的化学能转换为电机的动能,提高传动效率,电机布置在前后轴之间,直接将动力通过传动轴传输至后桥。某型纯电动商用车动力驱动系统结构如图1所示。

该型纯电动商用车与传统能源车相比,将动力总成由发动机、离合器、变速器等更换为永磁同步电机,整车质量、整车尺寸、前后桥、车轮轮胎等均同传统能源车保持一致,整车基本参数见表1。

基于用户使用情况[5],结合法规要求,设定该型纯电动商用车的整车性能目标,见表2。

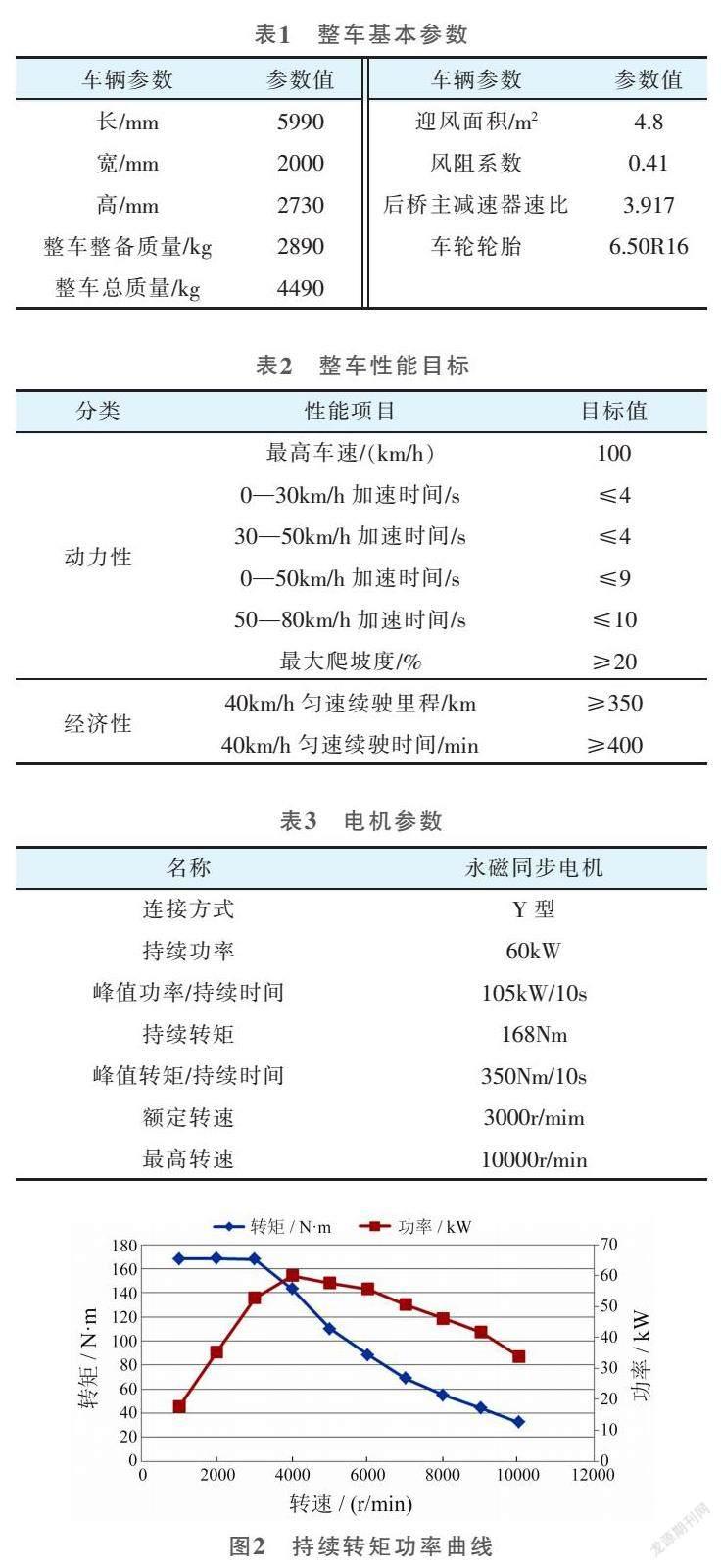

从资源内选择合适电机,确定电机参数(表3),持续转矩功率曲线如图2所示,电动模式下电机系统效率map图如图3所示。

2 仿真分析及实车验证

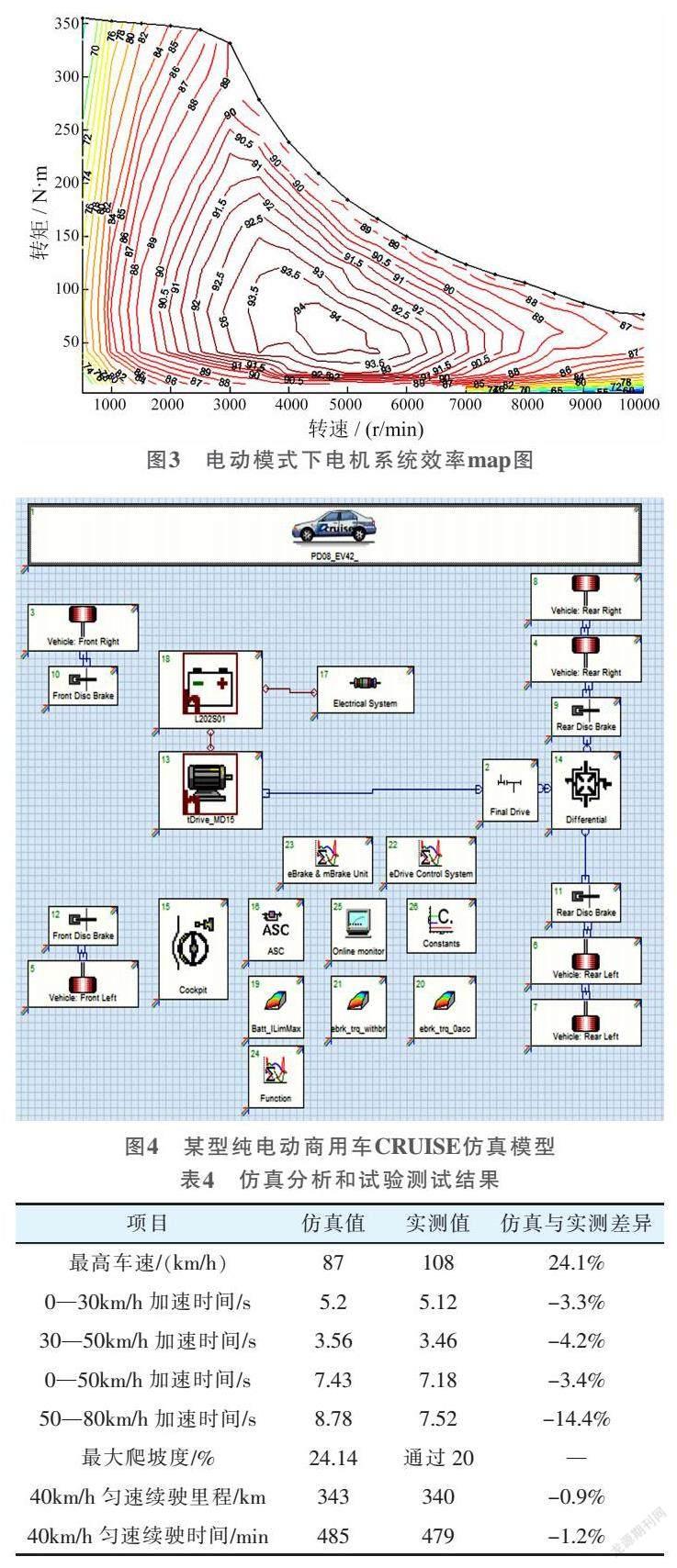

建立仿真分析模型,由奥地利AVL List公司开发的CRUISE软件是用于汽车能量和驾驶品质研究的工具。它可用于汽车开发过程中的动力系统、传动系统以及汽车性能的匹配、预测和整车仿真计算[6-8]。某型纯电动商用车CRUISE仿真模型如图4所示,本文利用CRUISE软件进行该型纯电动商用车的动力性和经济性仿真分析,建立仿真分析模型。该车型为量产前样车,与传统车型相比,仅将动力总成系统由发动机、离合器及变速器等更换为永磁同步电机,整车外形、质量、前后桥、车轮轮胎等均与传统车型一致,根据整车参数、永磁同步电机输出特性、电池参数等,计算该型纯电动商用车的动力性和经济性。

同步搭建样车,进行相关动力性、经济性测试,仿真分析和试验测试结果见表4。

通过对仿真分析与实测结果进行对比,发现动力性上,部分参数的仿真与实测值差异较大,特别是最高车速,实测最高车速比仿真值高21km/h,差异达到24.1%,50—80km/h加速时间的差异也接近15%,其余动力性、经济性数据,仿真与实测基本在5%以内,说明仿真模型还有部分参数设置存在问题,需要对仿真模型进行优化。

3 仿真模型优化

通过对仿真模型进行分析,目前在仿真中采用的阻力为Function with Reference Vehicle模式,该模型为以该型传统能源商用车滑行阻力为基础,根据整车质量、风阻系数、迎风面积和轮胎滚阻等在CRUISE模型中修正。

該型传统能源商用车的实测滑行阻力是在105km/h时挂空挡滑行,直至车速为0时测得滑行阻力值。该型纯电动商用车的实测滑行阻力是在105km/h时挂N挡滑行,直至车速为0时测得滑行阻力值。两种车型滑行阻力数据如图5所示。

两种车型阻力曲线差异较大,在低速区域,该型传统能源商用车滑行阻力略低于该型电动商用车。在高速区域,该型传统能源商用车滑行阻力远高于该型电动商用车。该型传统能源商用车在空挡滑行时,整车会受到风阻、轮胎滚阻和内阻影响。该型电动商用车在N挡滑行时,整车也会受到风阻、轮胎滚阻和内阻影响。两种车型主要在内阻上差异较大,该型传统能源商用车的内阻主要是车轮将转动力矩通过主减速器传至传动轴,传动轴再传至变速器输出轴,带动变速器内部齿轮转动,特别在整车高速区域时,齿轮与润滑油的快速摩擦搅动而导致的能量损失较大,而该型电动商用车在N挡滑行时,内阻是车轮将转动力矩通过主减速器传至传动轴,传动轴将转动力矩传递至永磁同步电机的转子,带动转子转动,通过程序设置,此时转子与定子相互之间不切割磁力线,不会产生较大阻力,故该型电动商用车在高速区域内阻较小,从而在高速区域该型纯电动商用车滑行阻力偏小。

因该型纯电动商用车与该型传统能源商用车的滑行阻力相差较远,故在AVL CRUISE仿真模型中对整车阻力值设置为Function without Reference Vehicle模式,采用该型纯电动商用车实测滑行阻力参数,不根据整车质量、风阻系数、迎风面积和轮胎滚阻等在CRUISE模型中修正。对优化后的CRUISE仿真模型进行仿真计算,与实测结果对比见表5。

从表5可知,优化后仿真计算与实测结果差异在5%以内,可知优化后的CRUISE仿真模型仿真方式可行,可指导后续开发。

4 传动系参数优化仿真及实测

根据目前仿真和实测可知,部分动力性和经济性参数不满足目标值,需要结合整车参数、动力性/经济性目标、电机输出特性等要求,在现有产品系列中选择合适的后桥主减速器速比和车轮轮胎以满足0—30km/h加速时间和40km/h匀速续驶里程目标要求。

现有产品系列中,可适用于该型纯电动商用车的后桥主减速器速比有5种,车轮轮胎有2种,采用排列组合共有以下10种组合,前期已完成其中1种组合的仿真与实测,接下来根据电机及电池选型情况,对剩下9种动力链组合进行仿真计算。10种动力链组合仿真计算结果汇总见表6。

根据仿真结果显示,有几种组合的动力性、经济性均满足目标要求,但后桥主减速器速比4.444与车轮轮胎195/75R16组合效果最佳,特别是在续驶里程上显得更优,能更好满足客户对更长续驶里程的要求。对此进行分析,主要是在该动力链组合对应的电机转矩与转速匹配更优,电机在工作状态时的传动效率最高,以车轮轮胎195/75R16、40km/h等速工况为例,不同后桥主减速器速比对应的电机转矩和转速局部图如图6所示。

根据优化传动比仿真分析,整车性能目标初步满足设计要求,据此对样车进行动力链优化组合,并进行相关动力性和经济性测试。优化传动比仿真与实测对比测试结果见表7。

经过仿真分析及实车验证,采用优化后的主减速器速比和车轮轮胎动力性、经济性均能满足性能目标要求,仿真与实测差异在5%以内,通过仿真,可以对该型纯电动商用车的动力链系统进行优化匹配。

5 结语

本文根据某型纯电动商用车整车性能目标,初步选择匹配的动力总成系统,经AVL CRUISR软件进行动力性、经济性初步仿真分析,结合试验结果,对仿真模型进行优化,优化后的仿真结果与实测误差在5%范围内,验证仿真模型可行。然后据此对后桥主减速速比和车轮轮胎等进一步优化,提高了动力性、经济性,且最终仿真分析与实测误差在5%范围内,这样能验证优化后的仿真分析是可以指导车型开发、缩短开发周期、降低实车试制试验费用的,为后续类似车型的开发提供了参考。

参考文献:

[1] 生态环境部. 中国移动源环境管理年报(2020)[Z].

[2] 装备工业一司. 免征车辆购置税的新能源汽车车型(第三十二批)[EB/OL]. 工业和信息化部,2020-06-03[2023-02-09].https://www.miit.gov.cn/jgsj/zbys/qcgy/art/2020/art_49a9585658cc4655a88390939973895f.html.

[3] 北京市道路运输协会. 关于印发北京市新能源轻型货车运营激励车型和生产企业资质认定管理细则(试行)的通知[EB/OL]. 2020-08-24[2023-02-09],http://www.brta.com.cn/newsinfo/438881.html.

[4] 2020世界新能源汽车大会共识[Z].

[5] 杨情操,陈冲,朱晓,等. 基于城市道路工况的某纯电动物流车性能参数优化[J]. 重型汽车,2019(3):14-16.

[6] 可尚基,钱晓东. 基于AVL+CRUISE的客车经济性仿真分析及验证[J]. 客车技术与研究,2021,43(2):32-34.

[7] 施佳能,韦尚军,邱云燕,等. 基于CRUISE的纯电动商用车动力参数匹配及仿真分析[J].电子质量,2022(3):67-72.

[8] 卢浩博,田野. 电动汽车Cruise模型及其动力经济性匹配分析[J]. 汽车实用技术,2021,46(5):1-4.

(编辑 凌 波)