低盐酱油趋势及膜分离用于酱油脱盐研究进展

秦倚天,王永福

上海太太乐食品有限公司(上海 201812)

酱油是起源于中国的一种具有悠久历史的调味料,其被广泛应用于中式菜肴及其他亚洲国家菜肴中。酱油是以大豆或豆粕为主要原料,小麦粉及面粉等为辅料,利用曲霉、乳酸菌以及酵母菌等微生物的发酵作用制备得到[1-3]。酱油在用于食品烹调、加工或直接作为蘸料时,可以极大增加食物的鲜味,赋予食物更佳的色香味,同时对人体也有一定益处,如可帮助促进人体消化[4],因此酱油逐渐发展成为一种世界性的调味料[1],这也推动酱油产业的不断进步发展。在传统酱油基础上,已衍生出多种酱油新品种。其中,低盐酱油受到消费者的关注及欢迎。

从低盐酱油趋势出发,以新型膜分离技术为依托,着重论述纳滤和电渗析技术在酱油脱盐中的应用,旨在为酱油脱盐工艺的发展提供一定技术指导。

1 低盐酱油趋势

随着人们生活水平的不断提升,以及人们对于健康生活、健康饮食关注度的不断提高,高钠摄入对于人体健康造成的一些不利影响,如高血压和肾功能损伤等[5-6],得到越来越多的关注。世界卫生组织建议每人每日的钠摄入量需控制在2 g以内,这相当于5 g盐摄入。

最主要用于生成酱油的工艺——高盐稀态法,是通过在成曲内加入16%~20%盐水,发酵3~6个月制备酱油[7-9],因而在传统酱油中氯化钠含量很高,食用1汤匙(15 mL)的酱油就能达到世界卫生组织推荐的每日钠摄入量的38%。因此,在不降低酱油品质的情况下生产出低盐酱油成为该行业的一个研究热点。

低盐酱油的生产思路主要分为2个方面。一是从酱油本身的制造工艺着手,降低在酿造过程中使用的盐含量。但需要注意的是,在传统的酿造过程中,盐的加入不仅可以帮助形成酱油独特的酱香风味,也能帮助抑制不利微生物的滋生[10-11]。因而从酱油本身酿造工艺着手,降低发酵过程中的盐浓度,则需要引入其他物质来抑制不利微生物的生长,最常选用的物质为酒精,但需要指出的是,酒精等其他抑菌物质的引入虽然能在一定程度上抑制酱醪的腐坏,但其存在也会影响有利于酱油发酵产生其独特香气的曲霉、乳酸菌、酵母菌等物质。此外,与盐相比,酒精的成本也较高,并不利于大规模的使用。生产低盐酱油的另一个思路是对成品酱油进行脱盐处理。用于成品酱油的脱盐技术包括如离子交换、膜分离、冷冻和萃取等技术。其中,膜分离过程由于其具有常温操作、能耗低、操作成本低,易于放大、易于操作、易于与其他过程集成等优势,被认为具有巨大的应用前景。

2 膜分离用于酱油脱盐

2.1 膜分离技术

膜是两相之间一个具有选择透过性的屏障,以膜材料为核心分离组分的过程即为膜分离过程。膜分离过程按照运行过程中推动力的不同可对其进行分类,常用的推动力包括压力差、电位差及浓度差。以压力差为推动力的膜主要包含微滤膜、超滤膜、纳滤膜及反渗透膜。以电位差为推动力的膜主要为离子交换膜。以浓度差为推动力的膜主要有正渗透膜[12]。在以压力差为推动力的膜中微滤膜、超滤膜、纳滤膜和反渗透膜是通过其膜材料中膜孔尺寸及其对于物质的不同截留分子量划分,如表1所示。纳滤膜利用孔径筛分作用和膜表面电荷的电荷排斥效应可以实现截留有机物的同时,让单价盐离子通过膜,因而其在理论上是最适用于酱油脱盐过程的以压力差为推动力的膜[13-15]。除了纳滤膜,对离子具有特殊选择性的离子交换膜也被认为是适用于酱油脱盐的膜材料,在电场作用下,原料液中的正离子和负离子发生定向移动,分别通过阳离子交换膜和阴离子交换膜,以实现原料液的淡化。因而主要围绕纳滤和电渗析过程,探讨膜分离技术在酱油脱盐中的应用。

2.2 纳滤用于酱油脱盐

利用纳滤膜实现酱油中盐含量的降低在专利和文献中均有报道。Watanabe等[16]在其专利中采用两步纳滤工艺实现对原料液中60%盐的截留,获得浅色、致密、低盐的酱油。Wan等[17]在其专利中成功利用纳滤膜实现50%氯化钠的截留,并生产出含盐量8%的低盐酱油。Luo等[18]开发的两步纳滤工艺可分别生产低盐酱油和浅色酱油。在这一过程中,稀释后的原酱油通过第一步纳滤浓缩脱盐后可得到低盐酱油,第一步纳滤的渗滤液经过第二步纳滤可制备得到浅色酱油。

在运用纳滤技术进行酱油脱盐过程中,对酱油脱盐效果影响最大的要素主要为两部分,分别是纳滤膜材料和操作条件。

2.2.1 纳滤膜材料对于酱油脱盐的影响

最适用于酱油脱盐的纳滤膜材料是对于有机溶质(如氨基酸、多糖等)具有高截留率,同时对于单价盐离子具有高通量的膜材料。罗建泉等[19]研究4种商业纳滤膜材料在酱油脱盐中的效果,这4种商业纳滤膜分别是陶氏化学的NF-、NF90、NF270及通用电气的Desal-5 DL。试验结果表明,膜NF90对于氯化钠具有较高的截留率,因而其不适合用于酱油脱盐过程。其他3种纳滤膜对于氯化钠的透过性能相近,但它们对于氨基酸态氮(amino nitrogen,AN)和可溶性无盐固形物(soluble solids excluding sodium chloride,SSESC)表现出不同的截留效果。氨基酸态氮和可溶性无盐固形物是评价酱油的2个重要指标。这3种纳滤膜对于氨基酸态氮和可溶性无盐固形物的损失率依次为NF-<NF270<Desal-5 DL。膜Desal-5 DL在运行过程中有效组分的损失率高,因而认为膜Desal-5 DL不适合用于酱油脱盐。对比膜NF-和膜NF270,虽然膜NF-的氨基酸态氮的损失率(18.57%)略低于NF270的18.81%,但是膜NF270对酱油的色度损失更小,并且膜NF270在恒定跨膜压力下具有较高的通量,因而与其他几种商用纳滤膜相比,膜NF270具有较高的营养成分保留率、较高的盐传输率和相对较高的渗透通量,是这几种膜中最适合用于酱油脱盐的膜。此外,有研究进一步测试发现,由于膜NF270处理后获得的渗透液中仍含有氨基酸等营养成分,可对其浓缩以生产浅色酱油,并使用通用电气公司生产的膜Desal-5 DK实现浅色酱油的生产[18]。

2.2.2 纳滤操作条件对于酱油脱盐的影响

除了纳滤膜材料,酱油的脱盐效果还受到操作过程中工艺参数的影响,包括酱油的预处理、跨膜压差、错流速度、操作温度及溶液pH等。

由于高盐稀态发酵制备得到的原酱油中的盐浓度和其他可溶性固体的浓度很高,因而无法直接用纳滤膜组件对其进行处理,必须先对其进行稀释。研究结果表明,随着稀释因子的增加,NaCl的去除率和氨基酸态氮的损失率均呈现增加趋势,同时可溶性无盐固形物的损失率基本保持不变。此外,在低稀释因子下,水消耗更少,所需的运行时间更短。综合来看,将原酱油稀释至原来的1倍再浓缩至原体积是合适的操作条件。温度对于酱油脱盐的效果也有很大影响,研究发现温度的升高会导致氨基酸态氮和可溶性无盐固形物损失率的增加,并且NaCl去除率也略有下降。这是因为温度升高会导致料液黏度的降低,从而引起溶质扩散率的增加。同时研究还发现,温度升高会导致更严重的膜污染,这可归因于酱油中某些生物活性物质,如蛋白质和多肽的变性。增加膜两侧的跨膜压差时,也会造成氨基酸态氮和可溶性无盐固形物的扩散,从而导致其损失率的增加[19]。

除了稀释因子之外,稀释的顺序即不同操作模式对于酱油脱盐的效能也有很大影响。Luo等[20]分别研究4种不同的操作模式,包括渗滤、先稀释后浓缩、先稀释再浓缩再渗滤及先稀释再渗滤再浓缩。比较不同操作模式下的各个参数,包括处理时间、耗水量、氨基酸态氮损失率和平均跨膜压力。结果发现先稀释再渗滤再浓缩的操作模式,即在稀释原酱油后进行渗滤,将其浓缩至其原始体积,被认为是最适合用于酱油脱盐的操作模式。

2.3 电渗析用于酱油脱盐

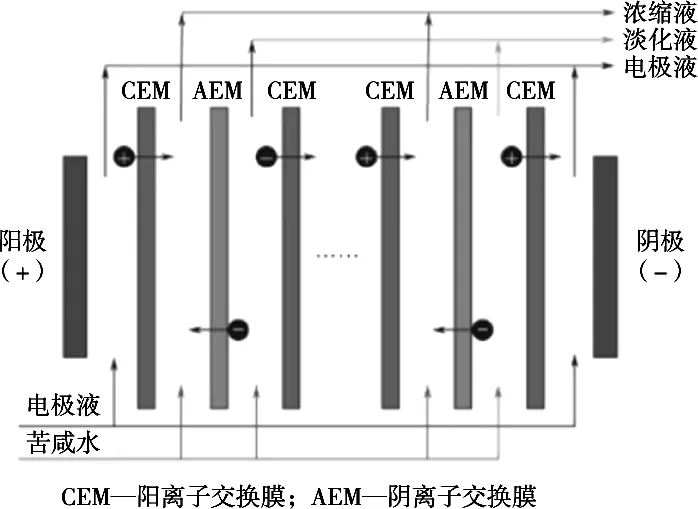

除了纳滤膜技术,以电位差为推动力的电渗析技术也被认为是一种适用于酱油脱盐的分离技术。如图1所示,在其运行过程中,在直流电场的作用下,酱油原料液中氯离子和钠离子分别定向移动通过电渗析设备组件中的阴膜和阳膜,进入浓缩室而被去除[21]。与纳滤过程类似,在电渗析过程中也存在氨基酸态氮和可溶性固形物的损失。相关报道对于电渗析过程中使用的膜材料的选择及运行条件也做了大量的分析研究。

图1 电渗析组件示意图[21]

2.3.1 电渗析膜材料对于酱油脱盐的影响

相较于纳滤膜材料,针对渗析离子交换膜对于酱油脱盐的影响的直接对比研究报道相对较少。刘贤杰等[22]对比4种国产离子交换膜在酱油脱盐中的运行效果,结果发现4种膜对于酱油脱盐体系具有明显差异,其中膜D具有最小的酱油体积减小率及氨基酸态氮的损失率,使用该膜进行酱油脱盐,氯化钠脱除率达53%,同时氨基酸态氮损失率为8.3%。Fidaleo等[23]用日本产的Neosepta膜处理含盐量15.1%的原酱油,氯化钠脱除率达75%,但氨基酸态氮损失率达30%。

2.3.2 电渗析操作条件对于酱油脱盐的影响

电渗析过程中的操作条件,包括操作电压、流速、料液pH等,对于酱油脱盐效果具有显著的影响。张建友等[25]考察操作电压、流速、pH对于酱油脱盐效果的影响,结果发现,不同操作电压(7~11 V)的脱盐效果和氨基酸态氮的损失率均有明显差异,随着电压增加,离子在料液中的迁移速率也逐步增加,因而脱盐率与电压变化呈正相关,电压11 V时,电渗析50 min后氯化钠的脱除率可达90%,但是电压的增加也会导致膜表面浓差极化的加重,并最终导致膜表面电阻的增加,电流效率的降低,同时氨基酸态氮的损失率也随着电压的增加而增加,综合考虑认为9 V为合适的操作电压。料液流速方面,相较于氨基酸,流速变化对于氯离子和钠离子的迁移速率有更大影响。流速不高时,离子交换膜表面的边界层较大,因而膜堆的电阻也随之增大,不利于脱盐率的提升。但是过高的流速会使得需要被分离的带电荷离子在阴阳离子交换膜之间的停留时间变短,从而导致料液中的带电荷离子来不及与离子交换膜上的活性基团发生相互作用并被吸附,不利于料液中带电离子的有效分离,因而试验结果表明2.4 cm/s为适合的流速。不同pH对于氯化钠的脱除率影响并不大,但对于氨基酸在运行过程中的损失率具有很大的影响,这是由于氨基酸在水溶液中会以阳离子、阴离子及两性离子这3种形式存在,在某一pH下,氨基酸主要以两性离子的状态存在,该pH被称为氨基酸的等电点,即在等电点处,氨基酸的静电电荷为零,不易与离子交换膜发生相互作用而产生损失,不同氨基酸的等电点如表2所示[24]。对于酱油体系而言,其是一个氨基酸成分复杂的体系,因而需对料液pH进行研究进而选择一个最适合的利于氨基酸保留的pH,试验结果表明,对于该文献使用的原酱油而言,pH 4.2是比较合适的操作条件[25]。

2.4 膜分离处理前后酱油风味变化

在对酱油进行评价的体系中,除了氨基酸损失率,酱油风味是否在膜分离过程中产生变化或有所损失也值得关注,这也是终端消费者对于酱油品质进行判断的最直观方面之一。近年来,在膜处理前后酱油风味变化方面也取得一定研究进展。

酱油中的挥发性风味物质主要是醇类、醛类、酸类、酮类及酚类等。在电渗析处理过程中,酱油中风味物质的损失主要存在于:部分风味物质会在整个物质扩散过程中有所损失;离子交换膜上会存在吸附部分挥发性物质的情况;部分风味物质可能会在电渗析过程中随着盐析沉淀;在电渗析后半段时期,由于淡化室和膜表面的离子浓度的大幅度下降,可能会使得部分风味物质被电解[26-27]。对于纳滤处理过程,风味物质的损失则主要集中在跨膜过程中的损失,以及风味物质在膜材料表面的吸附。

张建友等[25]从原酱油中共检测出23种风味物质,用电渗析处理原酱油后发现,一些可由氨基酸降解的小分子,如苯乙醛、4-戊烯-2-醇和2-甲基-1-丙醇含量增加,但是乙醇、3-甲基-1-丁醇、苯丙醇、4-乙基愈创木酚等醇类、酚类物质含量减少,其中酱油的特征风味物质之一4-乙基愈创木酚的含量减少达53.28%。苗春雷等[28]在原酱油中检测出25种风味物质,在电渗析处理后的盐液中共检测出17种风味物质,试验结果说明在电渗析过程种大部分的风味组分均发生不同程度迁移。其中,13种醇类组分中有10种发生迁移,包括关键风味组分糠醇和苯乙醇。在盐液中未检测到酸类物质,这可能是由于酸类物质在电渗析过程中发生分解。Hao等[29]研究对比4种压力驱动的膜材料(混合纤维素、聚醚砜、聚偏氟乙烯及陶瓷)对于酱油中风味组分的吸附情况,结果证明酱油中风味组分在通过膜时,不同膜材料对于其的吸附情况有明显的差异,其中用陶瓷膜材料处理的原酱油在处理后各特征风味含量最高,被认为是适用于处理原酱油的膜材料。

3 结语和展望

膜分离技术用于酱油脱盐已取得很大进展,在实际工业化生产中也得到一定应用。但同时需认识到,想进一步扩大酱油脱盐的效率、降低脱盐过程中需要投入的成本,还需对膜材料开展进一步研究,在应用的膜材料基础上进行改性。此外,在脱盐过程中,膜污染及膜清洗等方面也需进行进一步探究,以实现延长膜使用寿命,降低运行成本的目的,并最终生产出符合消费者需求的减盐酱油。