降低乘用车仪表台异响DPU问题的技术方法

蒙日亮 黎宇嘉 赵小霞 孙金生

摘 要:为了解决客户对乘用车仪表台总成异响的抱怨,降低后期仪表台总成的保修成本,本文收集了异响相关数据,定位了异响产生的零件,并利用尺寸链分析表、模流分析等技术方法,从人机料法等层面分析了仪表台总成异响产生的原因,制定了相应的改善方法。文章以DPU为指标,考察了改善方法的有效性。结果表明,利用本文的技术方法,该车型DPU由0.11降至0.015,降幅为86%,证实了该方法的有效性,为后续其他车型仪表台异响提供有效解决思路。

关键词:仪表台 异响 尺寸链 模流分析

Technical method to reduce the abnormal sound DPU problem of passenger car instrument panel

Meng Riliang Li Yujia Zhao Xiaoxia Sun Jinsheng

Abstract:In order to solve customers' complaints about abnormal sound of the dashboard in passenger cars and reduce the warranty cost of the dashboard, we collected the abnormal sound data. Then we analyzed the causes of abnormal sound of the dashboard in the aspects among man factor, machine factor law factor and material factor. Finally, we used the dimensional chain analysis table, mold flow analysis and other technical methods to find the causes and developed corresponding improvement method. We take DPU as an indicator. The results show that the DPU of dashboard is reduced by 86% from 0.11 to 0.015 by using the technical method. This provides an effective solution to the abnormal sound of the dashboard in other models.

Key words:Dashboard, Abnormal sound, Dimensional chain, Mode flow analysis

1 引言

汽车NVH(Noise、Vibration、Harshness)的好坏直接影响着顾客的乘坐体验,而异响则是影响汽车NVH的其中一个重要因素[1]。在中国汽车消费者抱怨最多的20个问题中,有7个与异响有关,其中就有对仪表台总成异响的不满。仪表台总成涉及了上百个零部件,任何零部件设计得不合理,都会导致仪表台异响的产生,而仪表台零件多、尺寸链长,这也给溯源异响部件和解决异响问题带来了挑战。

仪表台产生异响分为:(1)振动异响;(2)摩擦异响;(3)碰撞异响。对于仪表台产生的要因、溯源产生的源头部件和解决的方法,前人都做了大量研究[2]-[4],并取得值得借鉴的方法,但大部分仍停留在异响的表象。

本文以解决仪表台异响为目的,以DPU(单车缺陷点数)为指标,收集了从设计到现场装配的相关数据,定位了异响产生的零件,并利用尺寸链分析表与模流分析软件,深入探索了异响产生的机理,制定了相应的对策。

2 仪表台异响现状及定位

某乘用车仪表台总成一共有130个零件,为了对仪表台异响零件进行溯源,我们对该车型历史数据库的过往不良的数据进行了收集和统计。

2.1 异响现状分析

DPU是常用来统计某一缺陷种类占比的一个重要指标[5],整改后DPU越低证明整改措施越有效,其公式如下,其中a为某个种类的故障车辆数,b为整车下线车辆数

(1)

试验对该车型上量后的第一个月异响DPU数据进行了统计分析,第一个月异响DPU占37%,仪表台异响为0.11,DPU值最高,严重影响了整车的品质,但由于仪表台零件数过多,难以定位,因此试验首先从总成定位到分总成。

2.2 异响定位

如表1所示,一个仪表总成主要有以下11个分总成,根据车间动态监控系统,本文对下线后每台车的仪表台的每个分总成异响数据进行了收集,其中NG项的分总成一共有4个,分别是显示屏、副气囊、手套箱和组合仪表异响。

3 异响机理分析

为了找出上述定位到的分总成零部件的异响机理,如图1所示,本文从人机料法几个方面进行分析。通过收集到的材料发现了这次异响问题的要因,可分为两大类:设计不合理、装配不合理。

3.1 设计合理性分析

为了从源头改善异响,本文从设计层面分析了显示屏、副气囊、手套箱和组合仪表四个分总成的异响原因。

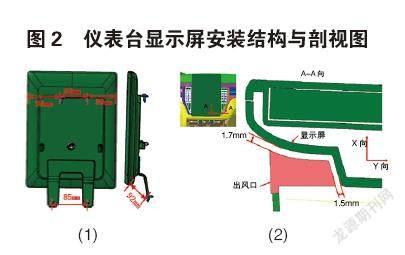

如图2(1)所示,显示屏在设计上,上部两个安装点,左边距离边缘为90mm,右边距离边缘80mm,而在设计工艺规范里,安装点距离边缘的长度应满足≤60mm,而下部的安装点距离显示屏边缘更是达到了92mm,这会使得显示屏装配后以安装点为指点行程悬臂结构,在路试中产生对晃动异响。

此外,显示屏与左右出风口和仪表台本体均形成对手件,根据数模测量结果(图2(2)),显示屏与出风口X向间隙为1.7mm,Y向间隙为1.5mm,经过显示屏与出风口配合位置进行尺寸链计算,得到了尺寸链分析表(表2),可以看出,显示屏距离风口的理论公差为±1mm,加上该处规范的±0.5mm的装配公差,为了避免在运动状态下达到上下极限产生硬碰硬的摩擦异响,该处间隙应设计大于3mm,而显示屏与出风口设计的间隙值未达到该标准,导致了异响的产生。通过研究发现,手套箱、組合仪表的异响机理与显示屏一致,均由于与对手件的设计间隙过小导致了异响,在本文篇幅有限,不展开说明。

根据对副气囊研究发现,设计人员参考了老款车型的结构,但是材料从PA6+DG30(邵氏硬度45D)换成了TP0材料(邵氏硬度93D),材料由硬边变软,为此,本文对该注塑件进行了模流分析,结果如图3所示,可以看出,副气囊缺口位置X向变形,内收1.5mm,Y向变形外趴1.5mm,与实际偏差趋势一致,当强度不足结构内收时,副气囊框与副气囊之间就会产生碰撞异响。

3.2 装配合理性分析

针对装配环节可能导致的异响问题,小组成员调研发现员工都满足上岗要求,作业指导书上也明确了相应的操作步骤与力矩规范,对于上述四个异响部件,均需达到18±2N.m的力矩要求,对应现场的电枪则需调整到16档的位置,然而在装配现场,工人装配时,一些工人没有及时把上一工序电枪的12档换成16档,即显示屏的装配出现自攻钉未打紧导致显示屏路试异响的问题。

4 改善方法与结果

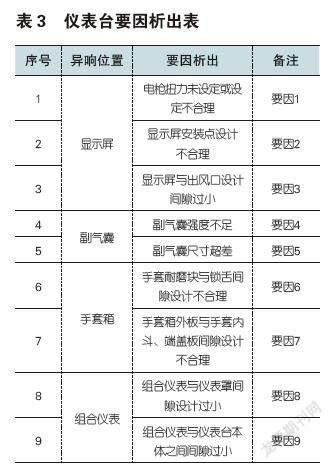

根据上述分析,得出了4个部件异响产生的要因,其中显示屏有3个,副气囊有2个,手套箱有2个,组合仪表有2个,具体如下表3所示。

针对上述要因,我们制定了相应的对策,其对策如下:

(1)对于要因1,可将电枪扭力要求明确至操作指导书中,并对现场员工进行培训,要求以16档打紧,并在电枪上打点划线确认;

(2)对于要因2,在出风口的X向和Y向粘贴0.5mm及2mm厚的毛毡;

(3)同理,对于要因3,在显示屏上粘贴毛毡(采用EVA(黑色),厚度为1.5mm,如图4(1)),防止显示屏与出风口之间路试震动硬碰硬产生异响

(4)对于要因4与5,在副气囊与副气囊框接触到的四个面上粘贴海绵条(图4(2)),粘贴在副气囊上;

(5)对于要因6与7,将缓冲垫内径减小0.5mm,增加硬度,减小压缩量(图4(3));

(6)对于要因8与9,在组合仪表限位凸台9处位置增加毛毡,防止间隙过小导致组合仪表与对手件之间干涉产生异响(图4(4))。

经过上述对要因的分析与整改,该车型異响的DPU由0.11下降到了0.015,达成了预期的目标。

5 总结

本文针对汽车仪表台路试异响问题进行了零件溯源,发现在设计阶段子零件之间的预留间隙、零件的强度、不同材料结构设计的合理性,都会对仪表台异响有一定影响,为此,本文制定了有效的解决措施降低了异响DPU。本次降低仪表台DPU的研究对公司后续开发仪表台的项目提供了一定的参考价值。

参考文献:

[1]郑宏声,李伟,李伦洪. 某SUV仪表板异响问题的分析与整改[J].汽车实用技术,2022,47(01):74-77.

[2]江涛涛,黄哲,邓梦蝶. 某汽车副仪表板异响原因分析[J].时代汽车,2022(11):152-154.

[3]张健,邵科君,张彬.关于消除某车型仪表台异响问题的分析[J].汽车电器,2022(11):73-76+78.

[4]邱胜苗,胡飞,李鹏等.浅谈汽车仪表台异响问题诊断及改进控制方法[J].汽车实用技术,2019,290(11):64-66.

[5]张焕焕.浅析汽车涂装面漆DPU整改方案[C]//.第十八届河南省汽车工程科技学术研讨会论文集,2021:139-140.