某车型后挡风玻璃包边结构优化及分析

杨湛华 覃大煜

关键词:后挡风玻璃包边;密封性;装配公差;一体注塑成型;零断差;平齐度

0 引言

随着我国经济的快速发展,居民生活水平越来越高,汽车开始走进广大普通居民的家庭,我国也成为世界上最具潜力的汽车消费市场[1]。,后挡风玻璃总成安装于尾门焊合总成形成的窗口,固定构件连接包边和尾门焊合总成。传统后挡风玻璃总成包括后挡风玻璃、固定卡扣和外饰密封胶条。

后挡风玻璃是汽车的重要组成部分,主要由玻璃原片、油墨、加热银浆丝、天线、接头、垫块和嵌条等附件构成[2]。后挡风玻璃结构能否在与尾门钣金的装配简单化及密封性更良好,将会决定后挡风玻璃结构的设计方向。目前在应用的后挡风玻璃大概可以分为以下3 种类型。

一是玻璃边缘既不带EPDM 密封胶条,也不带塑料包边。该结构比较简单,成本上比较便宜,多适用于性价比高而对外观性能要求不高的车型。

二是玻璃左右及下边缘带EPDM 密封胶条。该结构通过双面胶带与玻璃粘接,然后与尾门饰板或者钣金搭接。此结构存在的缺陷主要是胶条容易与周边匹配不好,与侧围、尾门外饰板之间形成老鼠洞,贴合不紧密,并且装配公差大;在开关尾门过程中,容易与侧围摩擦而损坏EPDM 外饰胶条。但是该结构成型简单,而且成本上没有注塑成型的包边高,目前大部分车型都在用此结构。

三是后挡风玻璃下边缘集成一体注塑成型的包边结构。这种后挡风玻璃结构成型比较困难,对于后挡风玻璃的型面要求比较高。若是包边带不锈钢或者铝合金亮条的,一般都是贯穿整个后挡下边缘的整体亮条结构,这对于模具的要求会比较高,在亮条型面及表面质量的产品控制也会比较严格。带包边结构的后挡风玻璃总成,旨在解决现有技术中,汽车后挡风玻璃结构粘接的外饰胶条装配公差大和贴合不紧密的技术问题。

1 后挡风玻璃包边结构故障分析

1.1 传统后挡风玻璃包边结构原理

传统后挡风玻璃包边结构类似侧窗类的包边结构,只是在后挡风玻璃下边缘一体注塑成型。若是带亮条,亮条可分为与包边一体注塑或者后卡装两种安装方式。传统包边没有带固定结构,仅仅通过后挡风玻璃上的玻璃胶与尾门钣金粘接固定。这使得后挡风玻璃包边与后侧窗包边装配型面的匹配上,难以保证后挡风玻璃包边端头与后侧窗包边端头的型面平齐,外观上无法保证匹配质量。

传统后挡风玻璃包边结构主要是由塑料包边组成,部分带有铝合金或者不锈钢亮条(图1)。一体注塑成型的包边结构解决现有技术中,汽车后挡风玻璃结构粘接的外饰胶条装配公差大和贴合不紧密的技术难题。

1.2 传统后挡风玻璃包边结构故障分析

对于面积大且具有深弯曲面特征的后挡风玻璃,一般采用压模法成形。在实际生产中,成形过程的工艺参数对玻璃应力有着重要影响,成形后的应力与玻璃的回弹值密切相关,从而直接影响玻璃型面的成形质量[3]。由于玻璃在注塑前要经过切裁、磨边和打孔工序的生产,所以玻璃可能存在爆边、划伤、缺角、磨边不良和微裂纹等加工缺陷,也有可能存在结石、气泡和节瘤等玻璃原片缺陷[4]。

玻璃在成型上对于型面会有偏差,从而会影响包边的结构成型。若包边没有固定结构,包边安装将受限于玻璃型面的波动,从而导致后挡风玻璃包边与侧窗包边之间的面差不平齐。基于玻璃型面影响包边安装后的平齐度,传统包边结构的后挡风玻璃上端有2 个卡扣卡紧在尾门钣金上,玻璃下端包边两端没有固定结构与尾门钣金相连接(图2)。

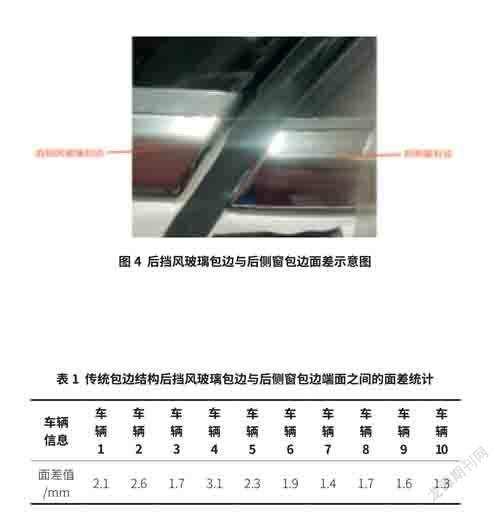

由于玻璃下端与钣金没有固定的卡接结构,只是利用玻璃密封胶让玻璃与钣金相连接,所以导致玻璃包边无法按预期贴合尾门钣金。这造成了后挡风玻璃包边与尾门外板离空,在外观上有可见的缝隙(图3)。而且,由于后挡风玻璃下端包边与尾门外板离空而无法贴合,导致包边与后侧窗包边表面不平齐。从外观上来看,后挡风玻璃包边端面高于后侧窗包边端面,2 个零件之间的配合形成的面差,外观匹配质量不好(图4)。

某车型采用了传统后挡风玻璃包边结构。在零件装车后,基于设计上2 个玻璃包边之间是零断差的基础,对10 辆该车型进行了测试。用面差仪测量后挡风玻璃包边与后侧窗包边端面之间的面差,统计结果如表1 所示。

根据表1 中的数据显示,传统的后挡风玻璃包边没有固定安装的结构,基本上后挡风玻璃包边无法与钣金贴合,存在包边起翘的情况。在与后侧窗包边端面的匹配上,都是高于后侧窗包边端面。对于整车质量要求的平齐度匹配,后挡风玻璃包边与后侧窗包边端面无法平齐,无法达到理想的零断差设计目标。

2 某车型优化的后挡风玻璃包边结构

2.1 优化的后挡风玻璃包边结构原理

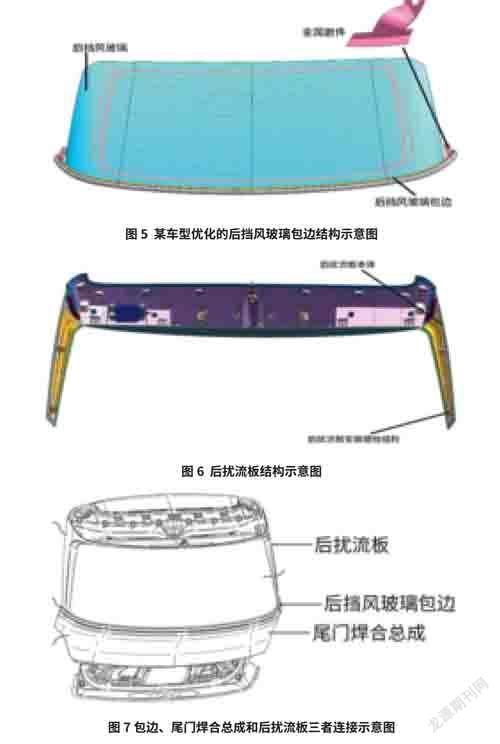

某车型优化的后挡风玻璃包边结构类似侧窗类的包边结构,也是在后挡风玻璃下边缘一体注塑成型。若是带亮条,亮条可分为与包边一体注塑或者后卡装两种安装方式。该包边结构上带有固定结构,在包边上集成一块用于固定后挡风玻璃的金属嵌件,形成第一安装孔,在嵌件上带有用于安装螺栓的螺栓孔位(图5)。此固定螺栓将包边固定在尾门钣金上,对于控制后挡风玻璃包边与后侧窗包边的装配型面匹配上,很好地保证了后挡风玻璃包边端头与后侧窗包边端头的型面平齐,在外观上保证匹配质量。

此固定螺栓将与后扰流板两侧的飞翼共用一个尾门钣金的安装孔,用同一个螺栓将后扰流板飞翼及后挡风玻璃包边一起固定在尾门钣金上。后挡风玻璃周边结构包括后扰流板,后扰流板安装于尾门焊合总成,围绕顶侧和两竖侧设置,形成有安装螺栓结构(图6)。螺钉穿过后挡风玻璃包边第一安装孔和尾门焊合总成的第二安装孔,以将包边、尾门焊合总成和后扰流板三者连接(图7)。

2.2 优化的后挡风玻璃包边结构分析

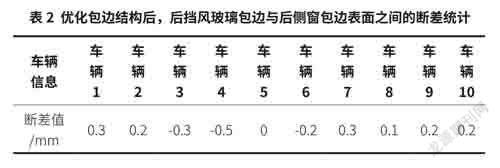

优化后的后挡风玻璃和包边还是采用一体成型,在原包边结构上增加金属嵌件,嵌件上打有一个用于螺栓安装的安装孔。固定构件连接包边、后扰流板和尾门焊合总成,使包边更好地贴合尾门焊合总成。运用此结构,在另一款车型上进行装配,同样测量后挡风玻璃包边与后侧窗包边端面之间的面差。在零件装车后,基于设计上2 个玻璃包边之间是零断差的基础上,用面差仪测量后挡风玻璃包边与后侧窗包边端面之间的面差,统计结果如表2 所示。

根据表2 的数据显示,后挡风玻璃包边增加固定安装的结构后,对于包边的安装拉紧有很大的作用,基本上后挡风玻璃包边与钣金都贴合,不存在包边起翘的情况。在与后侧窗包边端面的匹配上,基本上与后侧窗包边端面平齐,对于整车质量要求的平齐度匹配。后挡风玻璃包边与后侧窗包边端面基本平齐,达到比较理想的零断差设计目标。

3 结束语

后挡风玻璃包边连接于后挡风玻璃边沿,利用玻璃胶粘接在尾门外板上。玻璃胶一方面加强整个车身的强度,另一方面主要增强车辆的被动保护[5]。包边起到密封、美观和保护玻璃的作用,后挡风玻璃和包边采用一体成型,能有效提高后挡风玻璃总成的装配精度。

本研究优化了后挡风玻璃的包边结构,利用后扰流板的安装螺栓,将包边、后扰流板和尾門焊合总成连接,使包边更好地贴合尾门焊合总成,对于防止包边起翘有明显的效果。该新型后挡风玻璃包边结构能够有效降低包边与侧围、侧窗及尾门焊合总成之间装配公差,使包边贴合更紧密。同时,利用后扰流板的安装螺栓能够起到简化装配工位的作用,有效提高了生产效率。