深部酸化用胶囊酸体系在渤海湾盆地海上油田的应用

韦敏 冯文涛 寸锡宏 朱骏蒙 任兆林 张勇 任晓强 沈飞 李年银

关键词:海上油田;深部酸化;缓速;胶囊酸;性能评价

0 引言

由于酸岩反应速度快,难以实现深部酸化,为了保证酸化作业长效性,提出了缓速酸的概念[1]。常见缓速酸包括稠化酸、自生酸、泡沫酸、活性酸、乳化酸等[2],其主要通过控制H+扩散速度及H+与岩石反应速度来实现缓速[3]。固态酸是近年发展起来的一种适用于高温深井的新型缓速酸[4],常见固态酸有固态盐酸、固态硝酸等[5],固态酸虽然具有缓慢释放H+功能,但存在耐温性不足、机械强度低的缺点,于是研究人员在固态酸基础上,使用特殊覆膜材料将其包裹成胶囊状,形成胶囊酸[6]。由于覆膜材料包裹,胶囊酸在注入过程中不释放H+,而是达到特定储层条件时才开始释放H+[7]。胶囊酸由胶囊壁包裹,可减缓对管柱的腐蚀,延迟酸岩反应时间,在酸液不足或到达裂缝远端时才补充H+或者释放H+,使其能刻蚀远井端岩石,进而提高酸液有效作用距离,保证酸化施工长效性[8]。胶囊酸具有显著的控制酸释放速率的特性,同时使酸液浓集于目标储层,提高了酸的利用率[9]。胶囊酸的研究重点是外壳,外壳决定了微胶囊固体酸的应用环境与缓释能力[10],起到防止酸液腐蚀井筒设备和在近井地带被提前消耗的作用[11]。最初所使用的外壳材料为植物油脂,硬脂酸类植物油脂具有良好的疏水隔离性能,且降解后对储层无污染,但耐温性差、机械强度低、外壳容易破损[9],于是纤维素、环氧树脂、聚乙烯醇等材料相继被用作胶囊酸外壳[12]。随着油气开采不断向高温深层推进,甲基丙烯酸甲酯、丙烯酸酯等高分子聚合物材料开始被用来制作温度敏感性外壳[13],丙烯酰胺类聚合物则被用于H+浓度响应外壳[14],但提高胶囊酸耐温能力、机械强度,延长微胶囊酸有效作用距离,控制胶囊酸释放时机依然是未来主要研究方向。

渤海湾盆地海上油田S 区块非均质性较强,油层胶结疏松,平均孔隙度为20.3%,空气渗透率为13.79×10?3 μm2,目前存在近井地层骨架过度溶蚀、管柱腐蚀等问题,酸化施工危化品运输难,油轮排液周期长,残酸返出液处理难度大,为此研究了一种深部酸化用胶囊酸。胶囊酸由两层覆膜材料包裹,外部膜具有酸浓度响应功能,内部膜则具有温度响应功能。进入地层后,随着地层温度升高以及氢离子浓度降低,覆膜材料溶解使胶囊破碎释放酸性。笔者从胶囊酸覆膜材料的溶解性、机械强度,胶囊酸有效含量、释放效率等方面入手,优选出覆膜材料最佳制备条件,通过室内实验,进一步对该酸液体系性能和解堵效果进行了评价。

1 实验材料与方法

1.1 实验材料

1.1.1 试剂

聚氨酯丙烯酸酯、1,6-己二醇二丙烯酸酯、甲基丙烯酰氧乙基三甲基氯化铵、丙烯酰胺、2-丙烯酰胺基-2-甲基丙磺酸、二烯丙基胺、偶氮二异丁酸二甲酯、无水乙醇、乙酸乙酯、氢氧化钠、盐酸、氢氟酸,分析纯,成都科龙化工试剂厂;生氢剂盐酸与氨基磺酸,自制;生氟剂氟化氢銨,自制;缓蚀剂曼尼希碱,自制;缓蚀剂季铵盐,自制;缓蚀剂咪唑啉,自制;防膨剂三甲基烷基铵盐,自制;防膨剂三羟乙基烯丙基溴化铵,自制;防膨剂季铵盐,自制;铁离子稳定剂乙二胺四乙酸,自制;铁离子稳定剂次氮基三乙酸,自制;铁离子稳定剂柠檬酸,自制;助排剂十二烷基苯磺酸钠,自制;助排剂氟碳,自制;助排剂聚山梨酯,自制。

1.1.2 仪器

聚四氟乙烯反应釜,西安常仪仪器设备有限公司;喷雾干燥机,上海贺帆仪器有限公司;岩心流动实验仪,成都岩心科技有限公司;YS-ZL 表面张力仪,英萨仪器科技有限公司;精密电子天平,上海昌晶电测仪器有限公司;WZ-1 型页岩膨胀仪,江苏国汇科研仪器有限公司;Zeta 电位及粒度分析仪,美国Brookhaven 公司。

1.1.3 岩样

岩样取自海上油田馆陶组,XRD 全岩分析表明,馆上段岩石成分主要为石英、长石和岩屑。石英含量为35%~41.8%,平均含量为38.1%;长石含量为36%~40.6%,平均含量为38.5%;岩屑含量为17.8%~22.0%,平均含量为18.3%;杂基平均含量为5.1%。岩石类型属于岩屑长石细砂岩。

1.2 胶囊酸制备与评价方法

1.2.1 覆膜材料的合成与性能评价方法

由于丙烯酰胺类聚合物被广泛用于H+浓度响应外壳,因此选用丙烯酰胺、2-丙烯酰胺基-2-甲基丙磺酸制备外部膜。用无水乙醇将丙烯酰胺、2-丙烯酰胺基-2-甲基丙磺酸溶解,加入引发剂偶氮二异丁酸二甲酯,在40~60 ℃ 条件下进行聚合反应,反应时间3~4 h,沉淀后得到外部膜。

丙烯酸酯等高分子聚合物材料具有温度敏感性,因此选用聚氨酯丙烯酸酯、1,6-己二醇二丙烯酸酯作为内部膜的主体材料。加入甲基丙烯酰氧乙基三甲基氯化铵增强所得聚合物对外部膜聚合物的黏合性。制备方法:用无水乙醇将聚氨酯丙烯酸酯、1,6-己二醇二丙烯酸酯、甲基丙烯酰氧乙基三甲基氯化铵溶解,加入引发剂偶氮二异丁酸二甲酯(其加量为无水乙醇与氨酯丙烯酸酯、1,6-己二醇二丙烯酸酯、甲基丙烯酰氧乙基三甲基氯化铵总质量的1%~2%);在40~60 ℃ 进行聚合反应,反应时间7~8 h,沉淀后得到内部膜。

为了优化2 种覆膜材料的性能,分别对其引发剂量、反应温度、反应时长和投料浓度进行优化实验, 其中引发剂加量0.05%~1%、反应温度40~60 ℃、反应时间4~12 h、投料质量分数10%~30%。

胶囊酸的释放主要受覆膜材料的控制,为了使胶囊酸能够在特定地层条件下释放H+,对覆膜材料在酸性条件和30~90 ℃ 温度条件下进行溶解性实验。取等量2 种覆膜材料,分别加入烧杯中,加入等量溶剂后调节pH 值和温度,观察溶解情况,过滤后称量。

胶囊酸注入地层后,会受到地层压力、摩擦力等影响,因此要求成膜具有一定强度,不能轻易破裂。将膜裁剪为5 cm 宽样品,采用CWT6104 电子万能试验机进行膜强度测试。

1.2.2 胶囊酸的制备与性能评价

将内部膜加入到烧杯中,加入蒸馏水,在常温下搅拌至完全溶解;将酸芯材料(盐酸和氟化氢铵) 加入其中,在常温下搅拌均匀,缓慢加入乙酸乙酯,内部膜会析出到酸芯材料表面作为内部覆膜层;将析出的固体过滤,干燥得到内部膜包裹的酸芯材料;再将被内部膜包裹的酸芯材料放入坩埚中,将外部膜与无水乙醇按比例混合配制成溶液,使用喷枪喷洒,得到胶囊酸。

称取一定质量的胶囊酸加入蒸馏水中,恒温搅拌使其完全溶解;移取部分酸液到烧杯中,加入酚酞指示剂,使用NaOH 溶液滴定测试释放的H+浓度,测定胶囊酸的有效含量,并折算为盐酸质量分数。

考虑到胶囊酸的释放能力是延缓酸岩反应速率的关键,对胶囊酸在不同温度下释放H+的能力以及在包裹膜破裂后补充H+的能力进行实验。将胶囊酸加入盛有溶剂的烧杯中,将其放入水浴锅中加热,每升高10 ℃,恒温10 min,测量溶液中H+浓度。

为了考察胶囊酸加入各种添加剂后酸液体系的性能,对胶囊酸酸液体系适用性进行了室内评价。铁离子稳定剂稳铁性能测试参照SY/T 6571?2012《酸化用铁离子稳定剂性能评价方法》[15],助排剂的表面张力和界面张力测试参照SY/T 5755?2016《压裂酸化用助排剂性能评价方法》[16],缓蚀剂性能测试参照SY/T 5405?2019《酸化用缓蚀剂性能试验方法及评价指标》[17],防膨剂优选参照SY/T5971?2016《油气田压裂酸化及注水用黏土稳定剂性能评价方法》[ 18],其他性能评价参照SY/T5886?2018《酸化工作液性能评价方法》[19]。

2 结果与讨论

2.1 覆膜材料合成条件优化

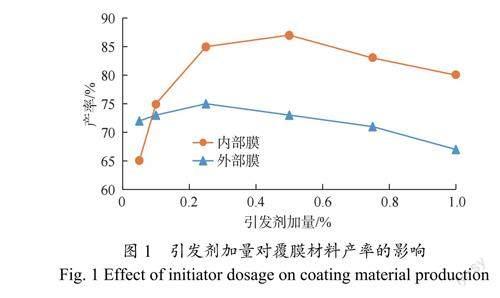

2.1.1 引发剂加量

引发剂加量对覆膜材料产率的影响如图1 所示,结果表明:随着引发剂加量增加,内部膜产率增加,但是当引发剂加量超过0.5% 后不利于聚合物形成,引发剂加量为0.5% 时内部膜产率达到最高;外部膜则在引发剂加量为0.25% 时产率达到最大。综合考虑,内部膜最优引发剂加量为0.5%,外部膜最优引发剂加量为0.25%。

2.1.2 反应温度

反应温度对覆膜材料产率的影响见图2,随着反应温度增加,外部膜产率增加,在50~55 ℃ 达到最大,超过55 ℃ 后产率减小;随着反应温度增加,内部膜产率先增加后趋于平稳,在50~60 ℃ 变化不大。综合考虑,内部膜聚合物聚合最佳反应温度为50 ℃,外部膜聚合物聚合最佳反应温度为54 ℃。

2.1.3 反应时间

反应时间对覆膜材料产率的影响见图3,随着反应时间增加,内部膜产率不断增加,大于8 h 后趋于稳定;外部膜产率先增加后降低,在10 h 时达到最大。综合考虑,内部膜聚合物聚合最佳反应时间为8 h,外部膜聚合物聚合最佳反應时间为10 h。

2.1.4 投料质量分数

投料质量分数对覆膜材料产率的影响如图4 所示,可以看出:随着投料质量分数增加,内部膜产率不断增加, 最后趋于稳定, 当投料质量分数为25% 时产率达到最大;外部膜产率先增加后减少,在投料质量分数为15% 时达到最大。综合考虑,内部膜聚合物聚合最佳投料质量分数为25%,外部膜聚合物聚合最佳投料质量分数为15%。

2.2 覆膜材料性能评价

2.2.1 溶解性

(1) 不同质量分数酸对覆膜材料的溶解性如图5 所示,可以看出:当酸质量分数大于10% 时,外部膜几乎不溶解,当酸质量分数小于10% 时,外部膜溶解性开始增加,当酸质量分数为1% 时,外部膜完全溶解,表明外部膜溶解性可以随酸质量分数变化而变化;而内部膜几乎不随酸质量分数变化而变化,表现出较强的耐酸性能,可以很好地保护内部材料,避免提前释放。

(2) 不同温度对覆膜材料溶解性如图6 所示,可以看出:当温度低于60 ℃ 时,内部膜几乎不溶,超过60 ℃ 后内部膜溶解率大幅度增加,在90 ℃ 时完全溶解,说明内部膜在高温条件下可以完全溶解;外部膜溶解性随温度变化不明显,始终保持在1% 左右,表现出了较好的耐温性能。

2.2.2 成膜强度

如图7 所示,内部膜可承受的拉伸应力最大可达6.3MPa,应变为59.32%;外部膜可承受的最大拉伸应力可达7.8MPa,应变为69.03%。结果表明,内部膜和外部膜都有一定的强度和延展率,抗冲击能力较好,可在运输和注入过程中有效保护基础酸。

2.3 胶囊酸粒径分布

使用Zeta 电位及粒度分析仪对胶囊酸进行粒度测试,结果如图8 所示,可以看出,胶囊酸粒径主要分布范围为49~58 μm。

2.4 胶囊酸生酸性评价

2.4.1 胶囊酸有效含量

胶囊酸有效酸浓度与其对岩石的溶蚀能力密切相关,单位质量胶囊酸释放出的H+越多,对岩石溶蚀率越高[20]。从表1 可以看出,随着胶囊酸质量分数增加,折算盐酸质量分数不断增大,当胶囊酸质量分数为26% 时达到最大值,折算为盐酸质量分数可达到20.9%。

2.4.2 胶囊酸H+释放能力

(1) 温度。H+浓度随温度变化如图9 所示,温度升到60 ℃ 后,溶液中H+浓度才开始增大,在此之前溶液中几乎没有H+,说明胶囊酸具有良好的温度响应性,在地面和井筒中不会释放H+,通过携带液体进入目标地层后才逐步释放H+。

(2) 释放时间。释放速度随时间变化规律如图10 所示,释放速度先快后慢,在60 min 后达到稳定。释放60 min 后,3 种温度条件下的H+释放速度仍能保持在0.5 mol/(L · min) 左右,说明胶囊酸可以持续补充H+。这一特性可以延长酸有效溶蚀裂缝时间、维持较低的pH 值。

2.5 胶囊酸体系配方优化

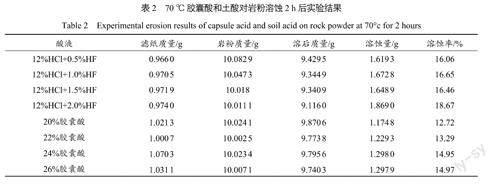

2.5.1 酸浓度优选

通过溶蚀实验来确定胶囊酸最佳浓度。胶囊酸和土酸对岩粉的溶蚀率如表2 所示,土酸对岩粉的溶蚀率在16.06%~18.67% 之间,胶囊酸的溶蚀率在12.72%~14.97% 之间,胶囊酸对储层岩粉的溶蚀率比土酸略低。随着胶囊酸浓度增加,岩粉溶蚀率有所增加,但24% 后增加幅度不大,因此确定胶囊酸使用浓度为24%。

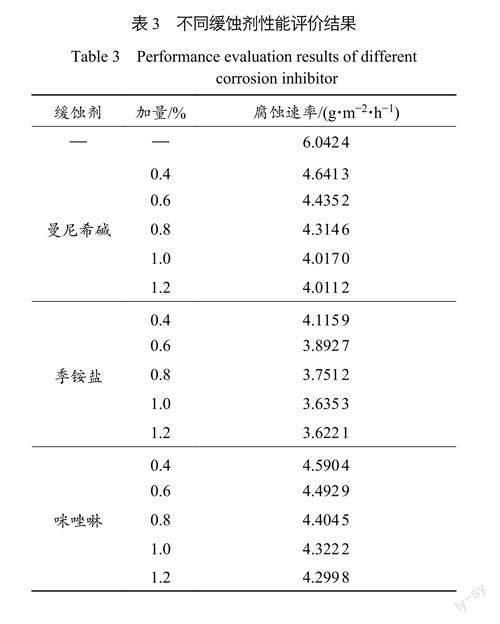

2.5.2 缓蚀剂优选

采用失重法对曼尼希碱类、季铵盐类、咪唑啉类缓蚀剂缓蚀性能进行评价,实验步骤参照SY/T5405?2019《酸化用缓蚀剂性能试验方法及评价指标》[17],从N80 钢片在70 ℃ 下4 h 静态腐蚀实验(表3)可以看出,季铵盐类缓蚀剂缓蚀性能最好,能满足行业一级标准,因此选择季铵盐类缓蚀剂作为胶囊酸解堵体系缓蚀剂,用量为1%。

2.5.3 防膨剂优选

分别对三甲基烷基铵盐、三羟乙基烯丙基溴化铵、季铵盐类3 种防膨剂进行膨胀性实验,以淡水作为对照,加入淡水24 h 膨胀率为97.85%。实验步骤参照SY/T 5971?2016《油气田压裂酸化及注水用黏土稳定剂性能评价方法》[18],采用WZ-1 型页岩膨胀仪进行测定,从表4 实验结果可看出,三羟乙基烯丙基溴化铵防膨剂效果最好,24 h 膨胀率最低,加入2% 三羟乙基烯丙基溴化铵后防膨率为50.02%。

2.5.4 铁离子稳定剂优选

实验参照SY/T 6571?2012《酸化用铁离子稳定剂性能评价方法》[15]对3 种铁离子稳定剂乙二胺四乙酸、次氮基三乙酸、柠檬酸进行筛选,pH 值为0.5 时酸液含铁总量为1 283.19 mg/L,测定pH 值为3.5 时稳定铁离子能力,实验结果见表5,结果表明,3 种铁离子稳定剂稳铁率基本都在80% 以上。综合效果选用铁离子稳定剂乙二胺四乙酸,质量分数采用1%。

2.5.5 助排剂优选

实验参照SY/T5755?2016《压裂酸化用助排剂性能评价方法》[16],利用淡水作为对照,评价十二烷基苯磺酸钠、氟碳类、聚山梨酯类3 种助排剂性能,淡水表面张力72.24 mN/m,助排剂用量0.5%、1%、1.5%。由表6 可以看出:3 种助排剂均能大幅度降低胶囊酸表面张力,有助于残酸返排;其中加入1.5% 氟碳类助排剂后效果最好,反应前鲜酸表面张力为20.3 mN/m,反应后表面张力为24.2 mN/m。

2.6 胶囊酸解堵体系性能评价

2.6.1 配伍性实验

通过优选胶囊酸以及添加剂,得到解堵体系配方:24% 胶囊酸+1% 季铵盐类缓蚀剂+2% 三羟乙基烯丙基溴化铵防膨剂+1% 乙二胺四乙酸铁离子稳定剂+1.5% 氟碳类助排剂。在90 ℃ 条件下,胶囊酸体系与地层水混合后静置2 h,无沉淀、无分层现象,其配伍性良好。

2.6.2 缓速性能评价

胶囊酸缓速性能评价结果如表7 所示,表7 中,反应时间为180 min,可以看出,土酸和岩块平均反应速率为0.032 7 g/min,胶囊酸和岩块平均反应速率为0.019 3 g/min。胶囊酸和岩块的反应速率是常规土酸的58.87%,说明胶囊酸缓速性能良好。

2.6.3 解堵性能评价

采用海上油田某区块1 459.90~1 462.01 m 处岩心进行流动模拟实验,评价酸液对岩石渗透率的改善效果,岩石石英含量41.5%、长石含量34.5%、岩屑含量18.6%、杂基含量5.4%。由图11 可以看出,当胶囊酸解堵体系注入岩心后,岩心渗透率增大,说明胶囊酸解堵体系可以有效地溶蚀岩心矿物和胶结物,连通岩心孔道,提高岩心渗透率,最终渗透率达到解堵前的1.4 倍。

3 现场应用

在S 区块C15-1 井等3 口井应用了胶囊酸体系,平均酸化有效期为200 d,施工后注水压力降低了4 MPa 以上,注入能力得到明显改善。C15-1 井产层埋深1 449.0~1 456.6 m,孔隙度30%~34%,平均渗透率17.08×10?3 μm2。根据2021 年资料,产层吸水100 m3/d 左右,但同层位邻井平均日产液224t/d,采液强度均较高,且该井油层静压20.18 MPa,地层压降3.2 MPa,具有一定供液能力。目前日产油、日产液过低,分析认为该井地层存在一定堵塞,需要对该井进行解堵,提高原油产量。

实施不动管柱酸化解堵工艺,胶囊酸体系主体酸配方为:24% 胶囊酸+1% 季铵盐类缓蚀剂+2% 三羟乙基烯丙基溴化铵防膨剂+1% 乙二胺四乙酸铁离子稳定剂+1.5% 氟碳类助排剂。施工流程为:管线试压、洗井、正挤前置酸、正挤主体酸、正挤后置酸、正挤顶替液、关井反应、返排。酸液进入地层后,施工压力下降了2.6 MPa,表明胶囊酸与地層矿物及堵塞物发生了反应,解除了地层堵塞。酸化施工后,产油量从酸化前的3.7 m3/d 升至5.8 m3/d,产液量由酸化前的8.1 m3/d 升至10 m3/d,增油效果明显,且有效期长。

4 结论

(1) 制备了一种由温度和pH 值双因素控制的胶囊酸,该胶囊酸体系具有缓蚀、缓速、防膨、稳铁、助排能力好的特点,对馆陶组岩粉有较好的溶蚀能力,可以有效改善储层渗透率。

(2) 相较于常规酸液,胶囊酸具有释放速度稳定、机械强度高、运输安全的特点,但胶囊酸释放温度只能达到90 ℃ 左右,下一步需要提高覆膜材料耐温性。

(3) 现场应用表明,该胶囊酸体系增产效果明显,有效期长,能够显著改善油水井注入能力,为海上油田酸化施工提供了一种有效的技术手段,建议进一步推广应用。