层叠式笼养肉鸭舍夏季风机运行模式优化与计算流体力学分析

林 勇,代伟伟,鲍恩财,*,王 强,柏宗春,夏礼如,张 姚,孙玉伦,欧阳礼虎

(1.江苏省农业科学院 农业设施与装备研究所,农业农村部长江中下游设施农业工程重点实验室,江苏 南京 210014; 2.定远县乡村振兴局,安徽 定远 233200; 3.安徽农业大学 工学院,安徽 合肥 230036; 4.江苏智勤牧业有限公司,江苏 徐州 221223)

一直以来,夏季高温都是养鸭业面临的一项挑战,尤其是在我国东南部,气温时常超过30 ℃,若环境控制不当,极易引起养殖群体的热应激甚至死亡[1-2]。近年来,肉鸭产业迅速推广使用立体养殖模式,多采用3~4层的直立式笼具。该模式具有养殖规模大、装备排布密集、饲养密度高等特征,但也对夏季内环境的精准控制提出了更高的要求[3-4]。层叠笼养肉鸭舍多采用湿帘-隧道式纵向通风系统,通过简单加大通风即可增强对流散热,排除舍内余热,但这样一来将会增加能耗[5-6]。此外,鸭舍过长、设备阻碍等极易导致舍内温湿度与气流分布不均。对鸭舍内重要的环境参数问题区域进行风机运行策略优化、精准提升通风,可在付出较小能耗的代价下优化环境管控[7-8],但在本研究检索范围内,相关报道仍十分有限。

利用计算流体力学(CFD)技术可多维度地仿真模拟畜禽舍内单位体积(1 m3)微空间的温度场与气流场,可快速、便捷地对设施结构、环控装备布局,以及通风调控策略等进行优化,获取更为优质的模拟云图[1,9-10]。Du等[9]对层叠笼养蛋鸡舍的夏季湿帘降温方案进行优化模拟,发现当纵墙与山墙处湿帘面积比为1∶1时,改善效果最佳,且均匀的气流场可导致均匀的温度场。Fidaros等[11]基于CFD对地面平养蛋鸡舍夏季不同风机运行策略下的温度场与气流场进行模拟,发现适量风机高转速的降温效果要优于多风机低转速。由此可知,通过模拟特定通风模式下层叠笼养鸭舍内的温度场与气流场分布特征来确定问题区域,对于实现精准通风,改善温度或气流的稳定性和均匀性,满足生产实际需求等具有现实意义。

本研究选择标准化的肉鸭层叠笼养舍,在夏季高温高湿环境下监测舍内的温湿度、风速与CO2浓度,并结合CFD技术模拟温度场与气流场,针对问题区域优化风机的运行策略,旨在为同类型鸭舍夏季环境的精细化与节能化管控提供科学依据。

1 材料与方法

1.1 试验时间与地点

选取19~25日龄的樱桃谷肉鸭舍进行试验。试验鸭舍位于江苏省徐州市睢宁县江苏智勤牧业有限公司养殖示范基地(117°54′E、33°47′N)内。当地属暖温带半湿润气候,夏季以偏东风为主,特点是气温高、湿度大、降雨集中[12]。

环境参数的测定时间为2020年8月25日00:00—9月1日00:00。

1.2 鸭舍结构

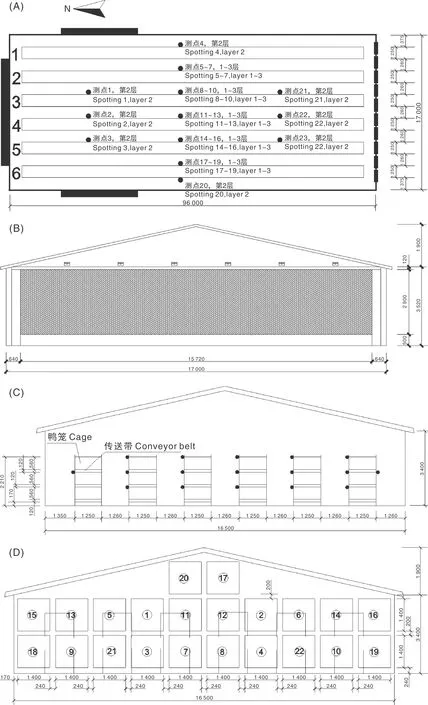

鸭舍呈南北走向,长96 m,宽17 m,屋脊高5.3 m,檐高3.4 m(图1)。鸭舍屋面采用厚度100 mm的彩钢聚苯乙烯夹芯板进行铺设,内侧喷涂20 mm厚的聚氨酯,舍内顶部支撑有15个轻型钢主梁。选择240 mm空心砖构筑墙体,内侧涂抹10 mm厚水泥砂浆。

A,平面图;B,湿帘示意图;C,鸭舍中部剖面图;D,风机编号示意图 (由内向外看)。●表示温度、相对湿度、风速、CO2浓度的测点位置。①~为风机编号。图中数值的单位均为mm。

鸭舍采用湿帘-隧道式纵向通风系统,湿帘装于北侧山墙与两纵墙端头,山墙与纵墙处湿帘面积比为1∶1。山墙湿帘长15.50 m,高2.50 m,底部距离地面0.5 m;两纵墙湿帘距离山墙10.74 m,长21.50 m,高1.80 m。北墙湿帘内表面设置3排导流板,共计15个(长3.03 m×宽0.83 m);侧墙湿帘内侧设置3排导流板,共计21个(长2.46 m×宽0.63 m)。南侧山墙安装3排风机,上排2台,中排10台,下排10台,共计22台,叶轮直径1.38 m,理论风量为31 800 m3·h-1。北墙湿帘上方等距设有6个通风小窗,间距0.85 m;两纵墙各设有62个通风小窗,间距1.5 m,底部距离地面2.93 m。通风小窗长0.56 m,高0.28 m。

鸭舍内设有6列3层直立式笼具(长86.94 m×宽1.25 m×高1.68 m),每层含63个鸭笼(长1.35 m×宽1.25 m×高0.56 m)。试验期间,单个鸭笼饲养樱桃谷肉鸭22只。每条过道的宽度由东往西依次为1.35、1.26、1.26、1.26、1.26、1.26、1.35 m。每层鸭笼下方均安装自动清粪装置,鸭笼底部距离传粪带落差均为120 mm。此外,分别配备行车喂料系统和乳头式饮水系统实现自动喂料与饮水。

1.3 通风模式

结合当地气候特征与企业生产实践,设计本试验的风机运行程序:当舍内温度≤25 ℃时,开启5台风机(1、2、7、9、10号);当舍内温度>25 ℃时,开启8台风机(1、2、3、4、9、10、13、14号);当舍内温度>26 ℃时,增开7号风机,共开启9台风机;当舍内温度>27 ℃时,进一步增开12号风机,共开启10台风机,同时开启湿帘降温系统。上述开启风机均连续运行。

1.4 温湿度与风速的现场测试

试验期间,鸭粪自动收集传送带于每天的7:00和19:00自动清理2次。鸭舍内布置23个点位用于监测温度、相对湿度、风速与CO2浓度,具体包括:鸭舍纵长1/4处3~5列鸭笼第2层处、舍内正中第1列鸭笼第2层处,依次布置测点1~4;舍内正中2~6列鸭笼1~3层处,依次布置15个测点(测点5~19);鸭舍正中第6列鸭笼西侧,以及鸭舍纵长3/4处3~5列鸭笼第2层处,依次布置测点19~23。

使用HOBO UX100-011温湿度记录仪(美国Onset)监测舍内外温湿度,其中,温度测量范围为-20~70 ℃,测量精度为±0.2 ℃,相对湿度的测量范围为1%~95%,测量精度为±2.5%。自动监测间隔均设为10 min。

使用Testo425热敏式风速仪(德国Testo)测量风速,量程为0~20 m·s-1,分辨率0.01 m·s-1。采用MS400-3便携式三合一气体检测仪(深圳市逸云天电子有限公司)测量鸭舍内的CO2浓度,分辨率0.1 mg·m-3。风速与CO2浓度的记录时间均为每天的9:00、12:00、15:00、18:00、21:00。

2 结果与分析

2.1 舍内外温度、相对湿度的变化

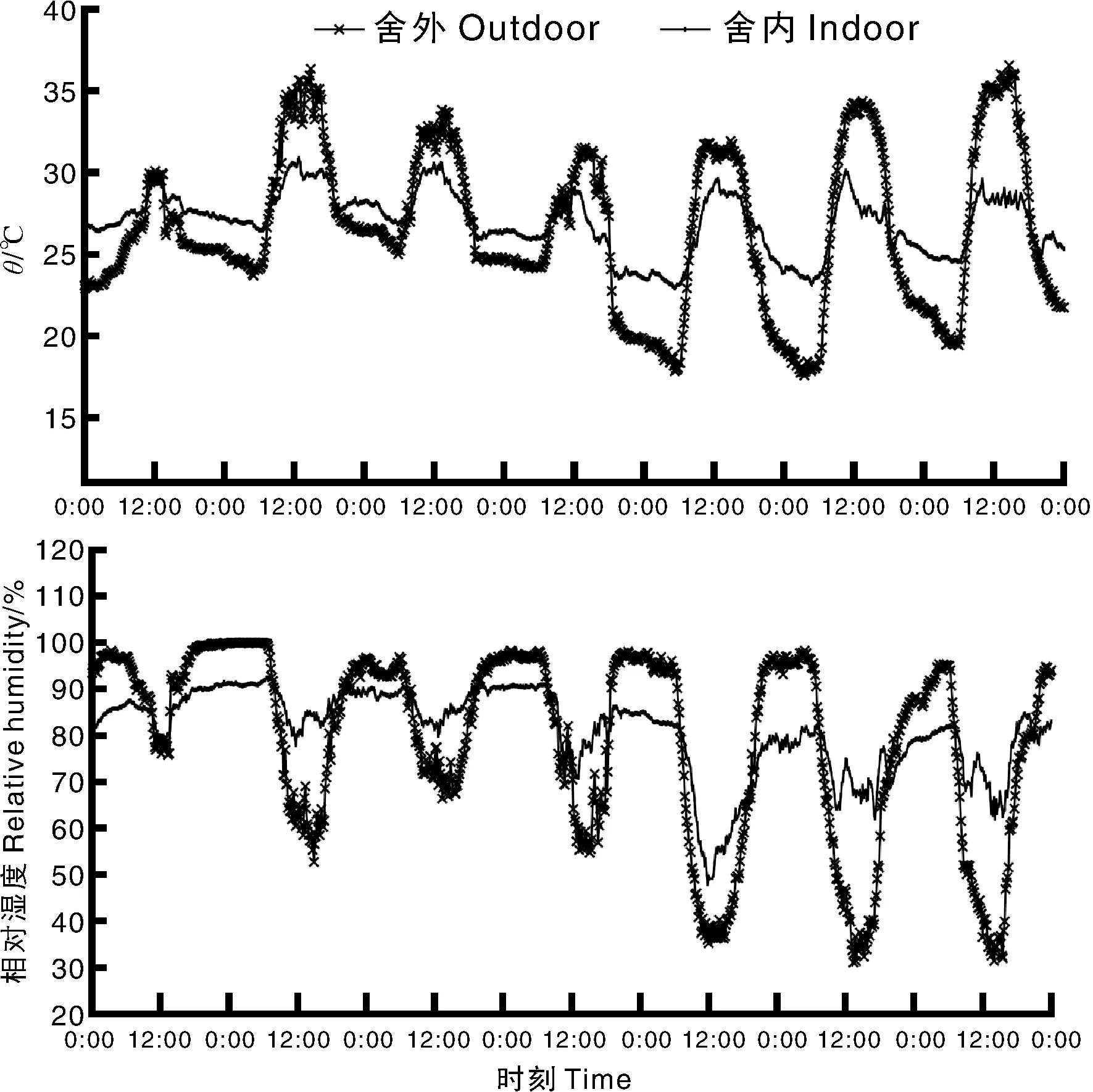

试验期间(2020-08-25—2020-08-31),舍外温度为17.6~36.6 ℃(图2),平均气温26.6 ℃,舍内温度为22.9~30.9℃,平均气温26.9 ℃,舍内外最大温差达8.0 ℃;舍外空气相对湿度为

图2 试验期间舍内外温度与相对湿度的变化

31.2%~100.0%,平均相对湿度为79.3%,舍内空气相对湿度为48.1%~92.5%,平均相对湿度81.1%,舍内外相对湿度差最大达36.2百分点。舍内温度与相对湿度的曲线均呈波浪形振荡,变化趋势与舍外基本一致,但日变化幅度始终低于舍外。

2.2 舍内风速与CO2浓度的变化

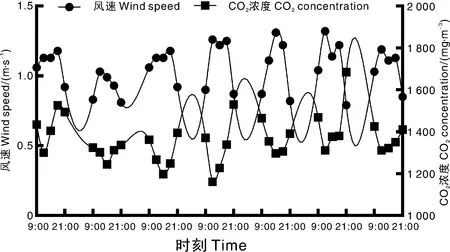

试验期间,舍内风速为0.79~1.32 m·s-1(图3),平均风速1.05 m·s-1;舍内CO2浓度为1 161~1 685 mg·m-3,平均浓度1 361 mg·m-3。试验期间,风速与CO2浓度均呈现波浪形振荡,但变动趋势相反,且每日风速的低谷或CO2浓度峰值多处于21:00—9:00。

图3 试验期间舍内风速与CO2浓度的变化

2.3 温度场与气流场的CFD模拟

2.3.1 鸭舍三维模型建立

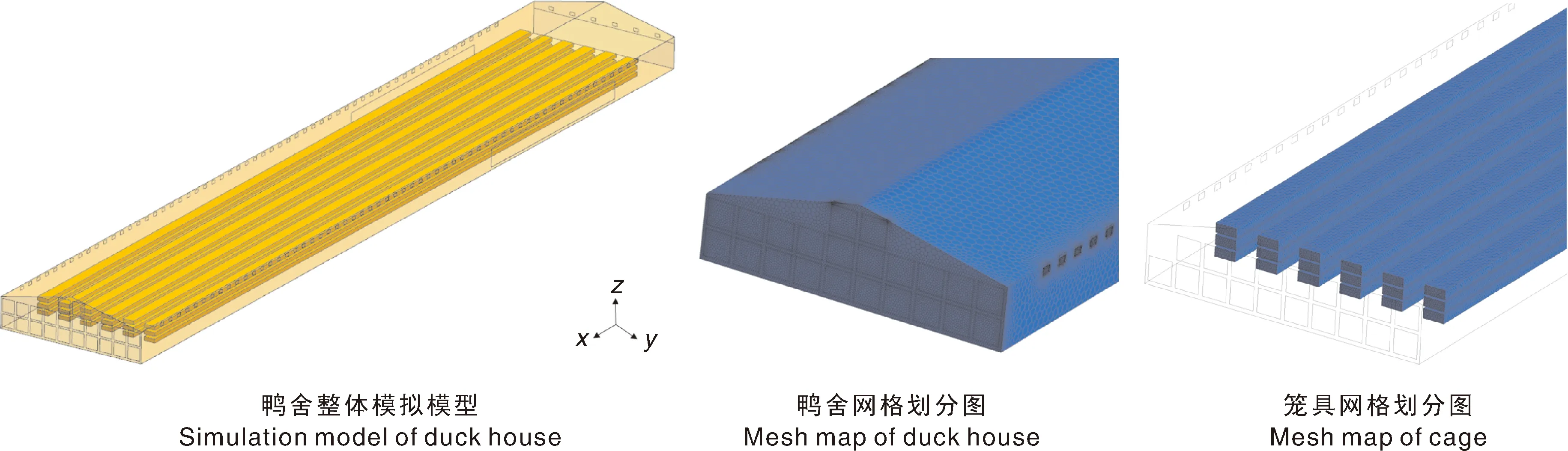

参照文献[3,13]的方法,对舍内温度与风速分布进行CFD仿真模拟。鸭舍为密闭式厂房结构,气密性良好,墙体均绝热。进风口气流匀速等温,热空气简化为不可压定常流,流体运动遵循质量守恒、能量守恒、动量守恒与组分守恒定律。采用Unigraphics 12.0(UG)软件数字化建模,依据实际尺寸1∶1构建鸭舍三维(3D)模型(图4)。以鸭舍纵长为X方向,取值范围0~96.0 m,宽度为Y方向,取值范围0~17.0 m,高度为Z方向,取值范围0~5.3 m。将传送带与食槽做简化处理,同时,每层鸭笼与下方相应传粪带共同以多孔介质形式展现,以评价其对气流的阻碍作用。

图4 鸭舍的三维几何模型

2.3.2 网格划分

采用ICEM CFD软件将模型划分为多面体结构网格,计算域网格边长为50 mm。另对每层笼具与鸭舍域交界面尺寸加密至3 mm,设计网格膨胀系数为1.4。鸭舍3D模型的单元数量总计1 413 200。

2.3.3 边界条件

鸭舍内的空气可参考热工学气体状态方程[3]进行分析,即:

P=ρRT。

(1)

式(1)中:P为流体压力,Pa;ρ为流体密度,kg·m-3;R为摩尔气体常数,本试验取值287.06 N·m·kg-1·K-1;T为流体温度,K。

由式(1)可知,常温状态下,舍内空气密度的变化微乎其微。鉴于此,采用ideal-gas(理想气体)对舍内空气进行简化处理。除质量力项以外,以常物性对待舍内气体[3]。

通常,可采用马赫尔数(M)来判断流体可压与否。

(2)

式(2)中:u为平均流动速度,m·s-1;c为声音在流体中的传播速度,m·s-1;k为等熵指数,本试验取值1.4。

将试验数据代入式(2)可得,M<0.3。据此,可将鸭舍内气体归类为不可压缩流体,后续的CFD仿真模拟采用标准k-ε湍流模型。

2.3.4 模拟验证

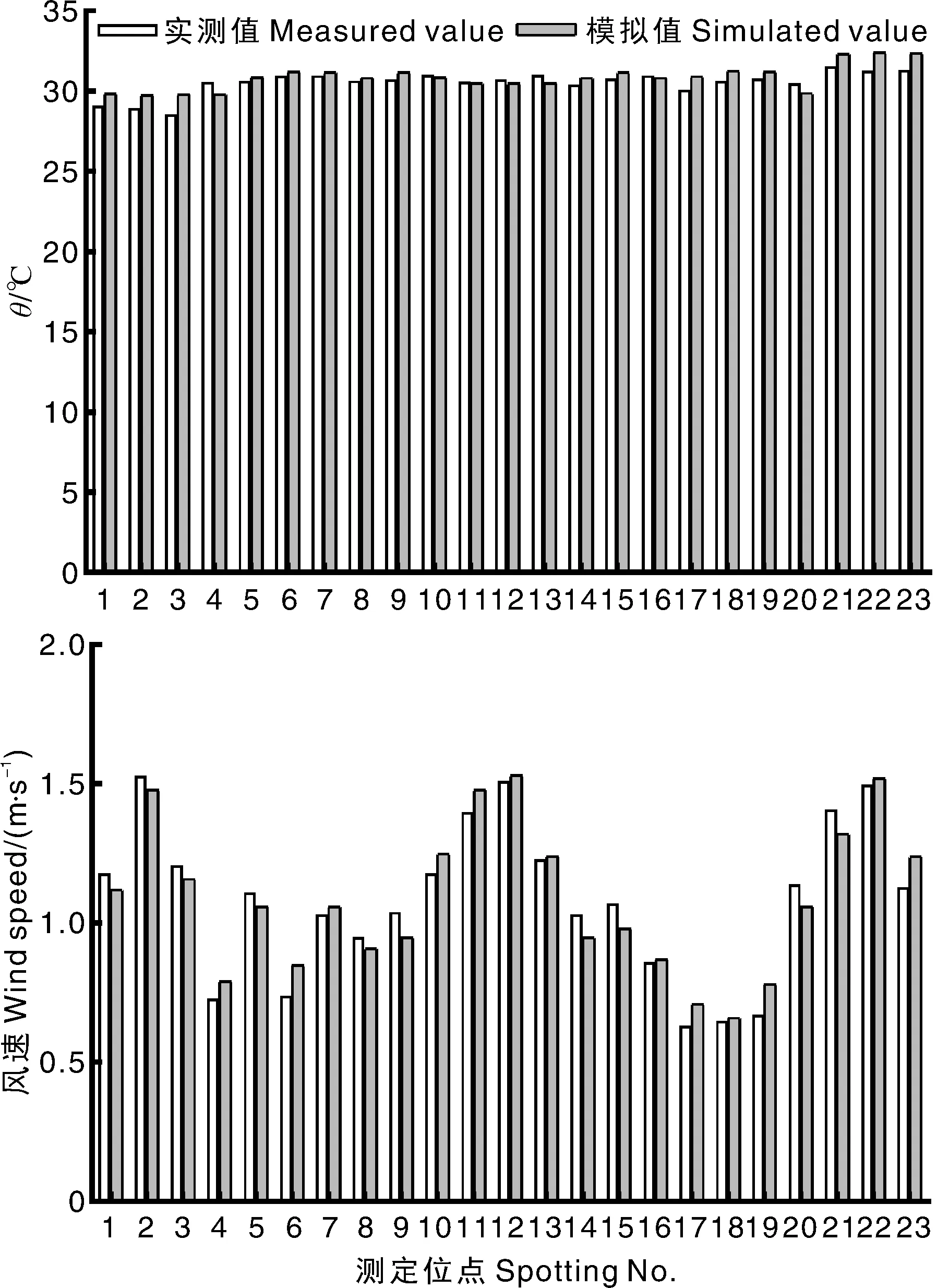

为验证鸭舍CFD仿真模拟的准确性,提取仿真模型中与测点同一位置、同一时刻的数据,将现场实测风速和温度值分别与模拟值进行对比(图5)。鸭舍内温度、气流场模拟数据与现场实测数据及其变化趋势基本一致,平均相对误差分别为1.77%、7.21%,二者的吻合性较高,说明模拟值能够较为准确地反映试验鸭舍内温度与风速的变化情况。因此,用此模型来模拟鸭舍环境是可信的。

图5 温度、风速实测值与模拟值的对比

2.3.5 不同风机组合、通风量对鸭舍环境的影响模拟

增大通风是加强鸭只对流散热的主要方式,风机运行数量及其组合是影响层叠笼养鸭舍内热环境均匀度的重要因素。本试验利用已建立的CFD仿真模拟鸭舍模型,当舍外达到最高温36.6 ℃且舍内温度>27 ℃时,在原运行10台风机的基础上,针对舍内正中高温区域梯次增开不同数量的风机并一直运行,模拟原风机运行方案,以及方案1、2对舍内温度与气流组织的影响[13]。其中,方案1为增开2台风机,即5、6号风机,方案2为增开4台风机,即5、6、8、11号风机。

此外,引入风速测定法[14],用于测算鸭舍通风量。

(3)

式(3)中:下标i表示第i个通风口;Ui为一段时间内垂直于第i个通风口的平均空气速度,m·s-1;Ap为对应通风口的面积,m2。

为分析评价不同通风方案下鸭舍内气流分布的均匀性,本文参照文献[13],引入以下指标:

(4)

(5)

式(4)、(5)中:Vh为高度h处平面上的气流平均速度,m·s-1;Jh为高度h处平面上的气流不均匀性系数;Vi为测点i处的气流速度,m·s-1;n为测点数。Jh值越低,说明鸭舍内的气流分布均匀性越好。

2.3.6 不同风机运行方案对舍内温度的影响

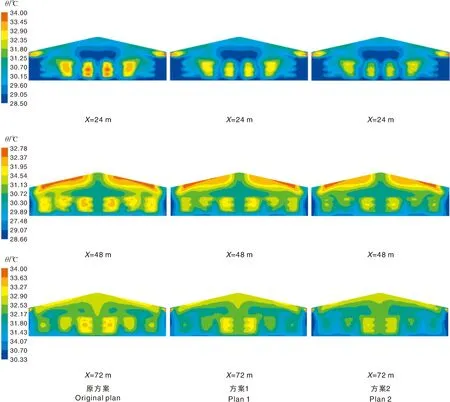

试验期间舍内的最高温度达36.6 ℃(于2020年8月31日12:00录得)。对这一时刻不同风机组合运行条件下的鸭舍温度分布进行模拟(图6),分别选取鸭舍纵长X方向1/4、1/2、3/4处(分别距离湿帘山墙24、48、72 m)的截面温度场进行对比研究。可以看出,不同风机运行方案会影响舍内各区域的温度分布。原方案这3个位置处截面正中4列鸭笼区域的温度高于其余4列鸭笼,而方案1、2相应区域的温度明显下降。原方案舍内的温度为29.8~32.4 ℃,平均温度30.9 ℃,而方案1、2的温度分别为29.5~32.4、29.4~32.3 ℃,平均温度分别为30.7、30.5 ℃(较原方案分别降低0.2、0.4 ℃)。此外,各方案下后端区域的温度均高于前端。

图6 不同风机运行方案时距离湿帘山墙端24、48、72 m处横截面的温度场模拟图

2.3.7 不同风机运行方案对舍内气流的影响

对不同风机运行方案下的鸭舍内气流分布进行模拟(图7)。可以看出,不同风机运行方案会影响舍内各区域的气流分布。原方案X=24 m截面外侧两走道处的风速最低,而方案1、2下该处的风速均有明显提升。原方案、方案1与方案2下X取值48、72 m处截面的6列鸭笼上方和舍内正中走道的风速依次增强。原方案舍内风速为0.30~1.82 m·s-1,平均风速1.08 m·s-1,通风量为287 518 m3·h-1;方案1舍内风速为0.36~2.19 m·s-1,平均风速1.18 m·s-1,通风量为314 140 m3·h-1,最低、最高与平均风速较原方案分别提高0.06、0.37、0.10 m·s-1,通风量增大26 622 m3·h-1;方案2舍内风速为0.42~2.56 m·s-1,平均风速1.38 m·s-1,通风量为367 384 m3·h-1,最低、最高与平均风速较原方案分别提高0.12、0.74、0.30 m·s-1,通风量增大79 866 m3·h-1。此外,本试验下,通风量越大,X取值24、48、72 m处的截面风速越高。

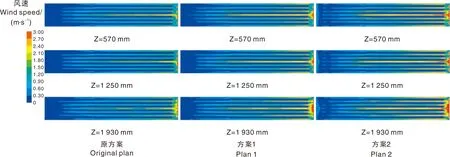

在各风机运行方案下,均选取每层鸭笼的中部高度(距离地面570、1 250、1 930 mm)的3个水平平面进行气流场模拟(图8),并进行对比研究。可以看出,通风量越大,对鸭舍内前端气流阻滞的改善效果越明显,各走道的风速也明显提高。此外,原方案下距地面570、1 250、1 930 mm平面处的气流不均匀系数分别为0.292、0.292、0.143,方案1对应平面的气流不均匀系数分别下降5.14%、18.22%、18.88%,方案2则相应下降25.86%、25.00%、24.48%。

图8 不同通风量时各层气流场的模拟图

3 讨论

环境控制对现代集约化、设施化畜禽养殖的影响颇大[4]。温度是影响动物行为、健康与生长最重要的环境因素,温度过高或过低均会影响动物采食与机体代谢调节,导致其生长性能下降[15-16]。在夏季试验中,管清苗等[4]在山东3层层叠笼养鸭舍内测得平均温度28.49 ℃,吴艳等[17]在湖北4层层叠笼养鸭舍运行10台风机时测得平均温度28.45 ℃,均高于本试验的26.9 ℃。这与舍外环境和环控策略的不同有关。本试验条件下,鸭舍内外的温度变化趋势基本一致,当舍内温度>27 ℃时,湿帘开启并增至10台风机运行,但舍内平均温度最高值仍达30.9 ℃。此时,应优化湿帘-风机运行策略,以降低舍内温度,缓解肉鸭高温应激[18]。家禽饲养相对湿度的最适范围为60%~70%,高湿或低湿均对家禽的生长性能与免疫功能不利。除空气含湿气量与动物产湿以外,湿帘加湿亦是导致本试验条件下鸭舍平均湿度相对偏高的主因[1-2]。

夏季增大通风是提升动物对流散热、改善降温效果的有效手段,且舍内环境质量的好坏主要由风速大小与气流分布是否均匀等决定[16,19]。Yahav等[19]推荐7周龄肉鸡35 ℃条件下风速宜为1.5~2.0 m·s-1,大群体高密度饲养3周龄肉鸡时,风速3 m·s-1的效果好于0.25~2.0 m·s-1。也就是说,畜禽饲养的最适风速与动物日龄、养殖密度、环境温度等因素均有关。管清苗等[4]在肉鸭育肥期间,测得夏季层叠式笼养舍内的风速为0.30~1.23 m·s-1。本试验条件下,鸭舍风机运行数量依据舍内温度升高而增加,平均风速在0.79~1.32 m·s-1,应明确高温蓄积与通风弱区等问题区域,优化通风策略。此外,CO2浓度是反映畜禽舍内空气污浊程度的重要指标,本试验条件下鸭舍内的CO2浓度为1 161~1 685 mg·m-3,平均浓度1 361 mg·m-3,尚处于合理范围,但最高值已略高于商品肉鸭舍的适宜浓度1 500 mg·m-3[3-4]。

本试验围绕层叠笼养舍内高温、通风弱等问题区域,梯次增加运行风机数量、优化运行风机布局,采用CFD模拟试验期间最高温(36.6 ℃)时不同风机组合连续运行对舍内温度场与气流场的影响。结果显示:原方案鸭舍内平均气温30.9 ℃,正中4列鸭笼区域温度最高,而影响肉鸭生长、屠宰最优性能的上限阈值温度为26 ℃[20]。同时,舍内平均风速1.08 m·s-1,且前端存在的通风弱区面积最大,系侧墙湿帘与鸭笼重叠区域较多导致。这与Cheng等[13]的研究一致。对应原方案正中4列鸭笼高温区域增开2或4台风机时,舍内平均温度较原方案分别降低0.2、0.4 ℃,正中4列鸭笼区域的温度明显下降,平均风速分别提高0.10、0.30 m·s-1,且模拟鸭舍内前端的气流阻滞现象与各走道风速也明显改善。研究表明,当舍温为30 ℃时,满足家禽散热的最低风速为0.30 m·s-1,且风速越高,散热效果越好[18]。本试验中,原方案下的风速为0.30~1.82 m·s-1,最低风速稍低,方案1、2分别增开2、4台风机时,风速分别提升至0.36~2.19、0.42~2.56 m·s-1。同时,方案1、2的不均匀系数下降幅度依次增加。均匀气流场可使养殖舍内的温度分布得更加均匀,从而产生更好的降温效果[9-10]。因此,对于采用湿帘-隧道式纵向通风系统的层叠式笼养肉鸭舍来说,夏季舍内正中4列鸭笼区域易发生热蓄积,湿帘处前段区域通风较弱。针对舍内高温区域梯次增开2或4台风机,舍内温度与气流分布均可得到明显改善,能满足夏季肉鸭养殖基本需求。其中,方案2的平均风速更接近理想风速,但能耗最高。未来可依据舍内温度场与气流场的分布特征,进一步围绕风机效能和能耗做出最优平衡。