叉车车架焊接变形分析及优化研究

文/ 朱坤

“焊接变形”是指焊接过程中,被焊工件受到不均匀温度场的作用,而产生的形状、尺寸变化。结构件焊接变形,对焊接结构会产生诸多不良影响:使装配发生困难,降低装配质量;焊接变形产生的附加应力会使焊接结构的承载能力下降;矫正焊接变形不仅增加成本,还会使焊接接头发生冷作、硬化,使塑性下降;焊后还要增加矫正工序,提高了制造成本。

通过有限元分析软件Hypemesh、Simufact对车架进行焊接变形分析,优化其焊接顺序及焊接工艺参数,将变形量控制在2mm以内,可减少车架焊后校正工序,提高零部件制造精度,减少成本。

一、车架结构分析

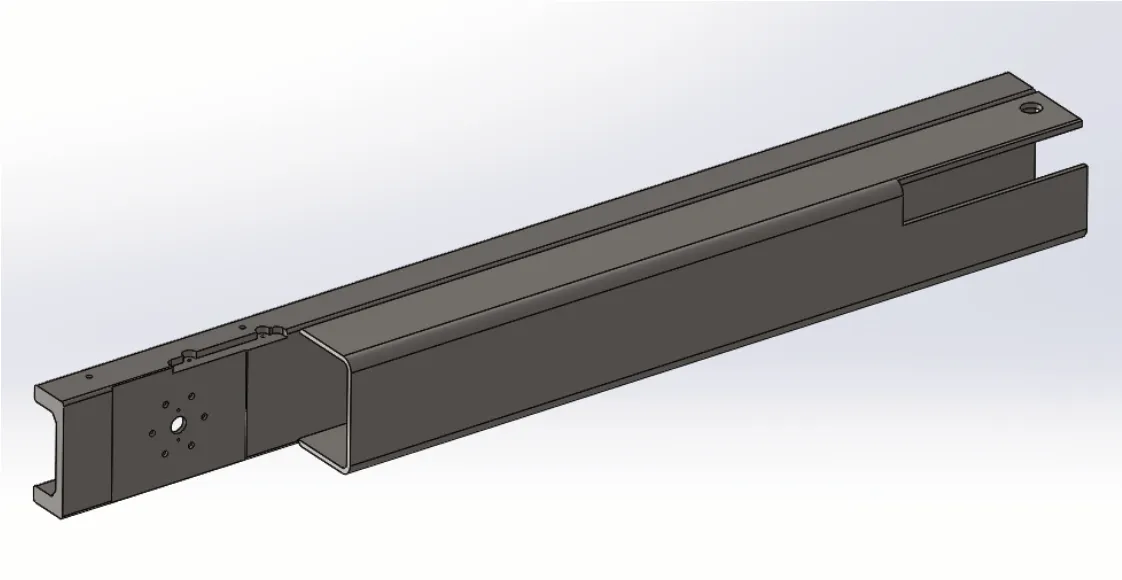

某叉车车架结构由支腿、车架底盘组成,图1为该车架支腿三维模型。支腿由槽钢和C型围板构成,两者焊接完成后再上车架模与底盘组焊。C型围板材料为Q235B钢,槽钢为进口合金钢18MnNb6。

图1 某叉车车架支腿

二、有限元软件(Hypemesh、Simufact)焊接仿真模型建立

1.网格划分

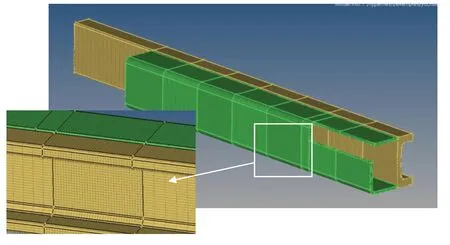

模型采用六面体网格划分以提升计算精度,考虑到网格数量的控制和模拟结果的准确性,对断续焊的热影响区进行适当的网格细化,细化的网格尺寸为5×5×5 mm,整体网格数约为7万多,如图2所示。

图2 支腿网格划分示意图

2.有限元模型建立

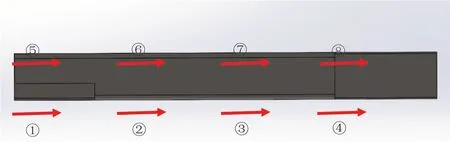

采用Simufact welding软件建立支腿焊接过程的有限元模型,将焊条材质设为Q235钢。焊接顺序根据现场设定如图3,焊缝理论长度为120mm,间隔为240mm,共焊接8道焊缝,点焊采用模型中局部粘结点代替。

图3 焊接顺序

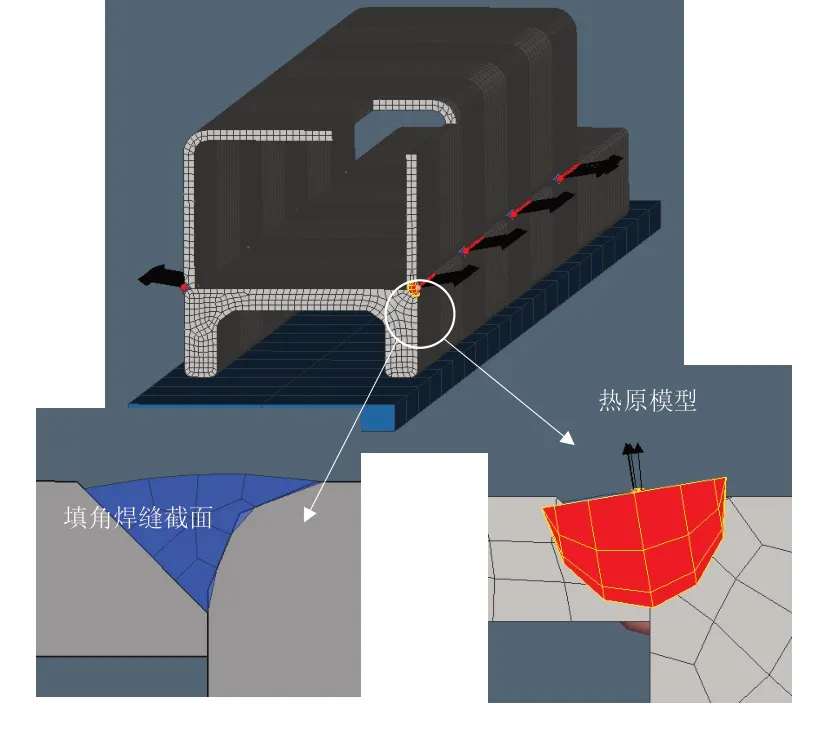

根据理论值并结合实际熔池形貌,设置焊接参数与热源模型见表1。

表1 焊接参数与热源模型参数

焊接方式为电弧焊,焊接过程为自由状态,无夹持无工装,因此为方便模拟计算,将模型设置为横躺于平台状态,并加设重力。环境温度设为20℃,整个模拟时间设置为1000s,其中焊枪作用时间约385s,焊后冷却时间约615s,并在每条焊缝焊接前设置1s的焊前停留时间。整个模型设置效果,如图4所示。

图4 槽钢支腿有限元模型

三、仿真结果分析

从温度场、应力情况、变形量三个方面进行分析,研究焊接过程中焊件温度的变化、残余应力分布情况以及焊后变形的趋势。

1.温度场分析

模拟过程分为焊接和冷却两个阶段,根据设定时间,t=2s时,开始进行第一条焊缝的焊接,t=286s时焊接结束,之后进入冷却阶段。由于每条焊缝设置条件相同,温度场变化相似,现选取第一条焊缝处进行分析。

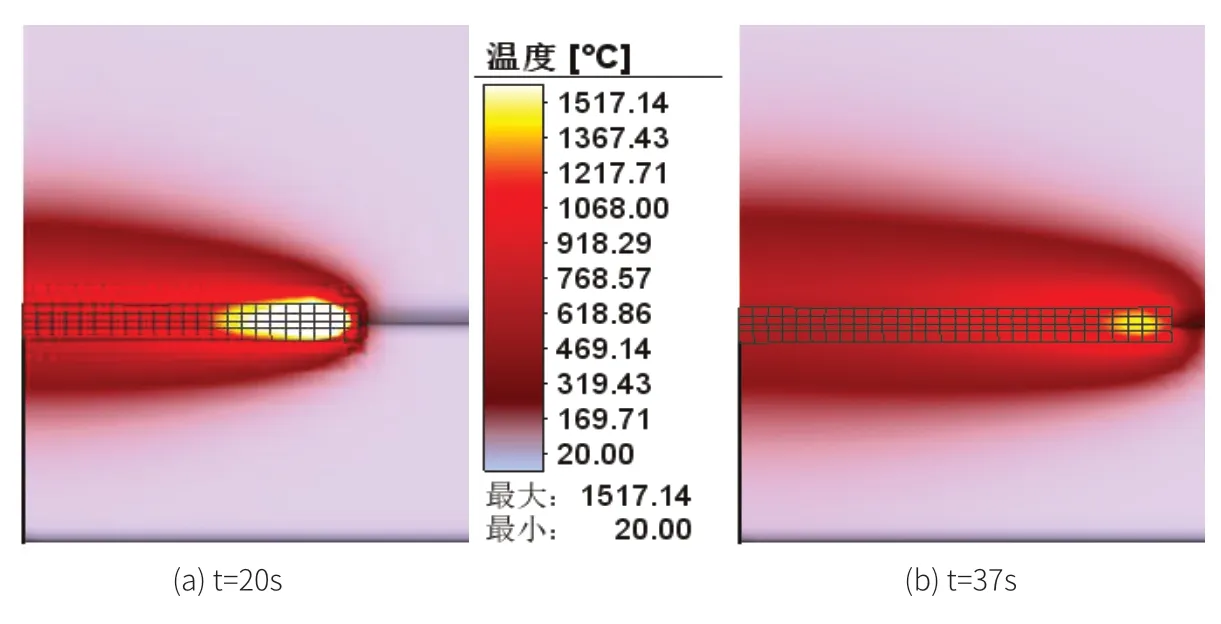

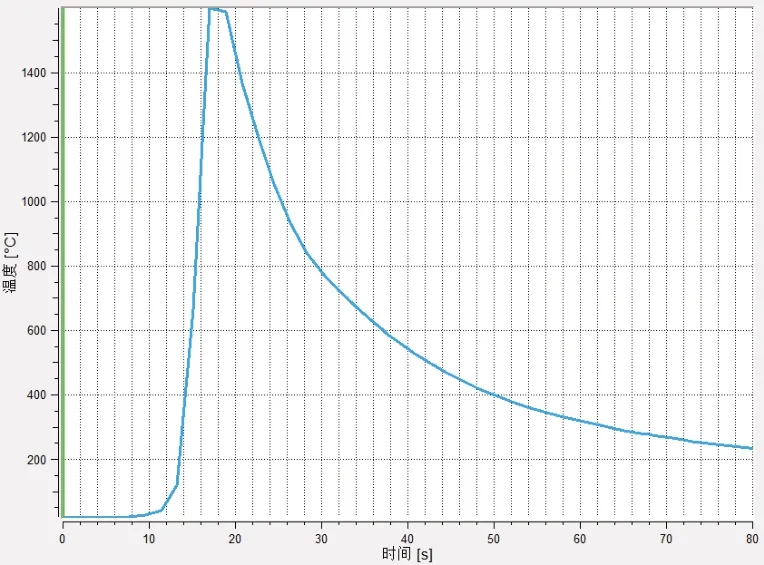

图5所示为该处焊缝不同时刻的温度分布,可以看到在焊接初始阶段,焊接热源附近区域金属迅速升温,并超过金属熔点(1500℃),随着热源移动,焊缝中心处的温度趋于稳定,31s后,此处焊缝焊接结束。通过观察发现,焊接进行过程中,热源附近高温区域前后呈不对称分布,熔池前沿热量高,温度梯度大,尾部热量减弱,温度梯度小,究其原因,是熔池前沿金属主要以热传导的方式传热,移动热源对前方金属始终起到预热作用,热量不能及时扩散,而热源在移动的过程中对焊后区域起到保温作用。图6为焊缝上某一点的温度变化曲线图,可以看出,焊接开始时,该点温度迅速上升,最高温度达到1600℃以上,当热源远离时,又逐渐冷却。由于热源的传热保温作用,节点的冷却速度小于加热速度。

图5 焊缝温度场云图

图6 焊缝中心温度变化曲线图

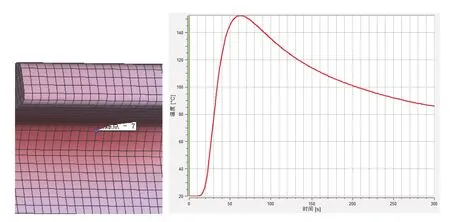

再选取槽钢内侧一追踪点进行追踪,其位置及温度变化曲线如图7所示。可以看出,温度对应的上升速度较快,最高温度达到150℃,下降速度小于上升速度,300s后温度趋于80℃。

图7 追踪点位置及温度变化曲线

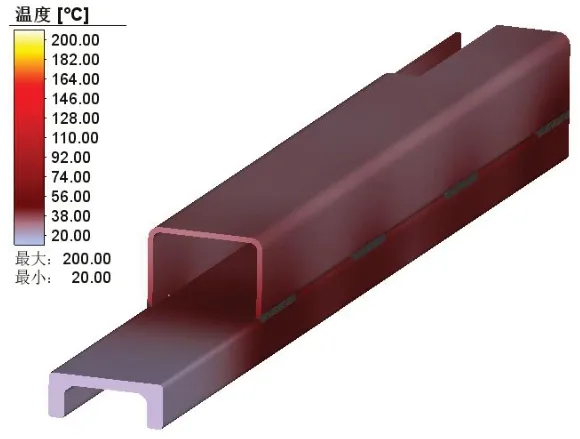

焊后冷却温度云图如图8示,可以看出,在焊接完毕冷却615s后,焊缝周围区域温度大约都在50℃以下。

图8 冷却完成后温度分布云图

2.残余应力分析

在焊接过程中,由于温度变化,一般都会导致工件产生不同程度的残余应力,而当残余应力较大甚至超过材料屈服强度时,零件将产生不可逆转的塑性变形,从而降低焊件的承载强度,影响工件的使用性能和寿命。

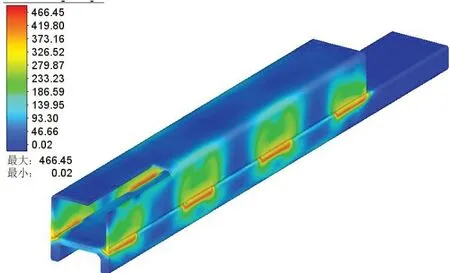

图9为焊后工件冷却一定时间后的焊接残余应力分布云图。由图9可知,焊接残余应力主要分布在焊缝附近区域,并由焊缝向两侧逐渐减小;焊后最大残余应力达到466 MPa,焊缝处大部分区域残余应力在400 MPa以下。在焊接时,焊缝附近金属受热膨胀受到未焊接金属的约束作用;而在冷却时,随着温度的降低,工件产生收缩变形。槽钢整体不均匀加热和冷却导致了内部残余应力的增大,残余应力最终导致槽钢在焊后产生焊接变形。

图9 冷却完成后温度分布云图

3.焊接变形分析

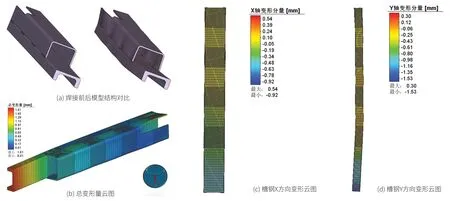

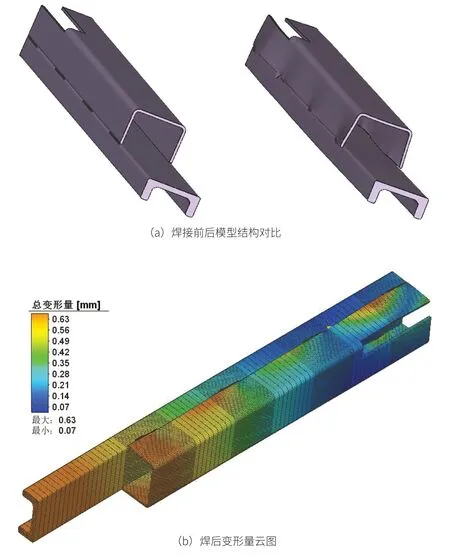

首先对比模型焊接前后的形态,如图10中(a)所示,为方便观察变形趋势,对其变形程度进行20倍放大处理,可以看到槽钢的端部出现了翘起变形。

图10 焊接前后效果及焊后变形量分布图

整个过程分为焊接和冷却两个阶段,焊接过程中会产生较大焊接变形,并随着焊接的进行,变形不断增加或抵消,在冷却后槽钢会产生最终的焊后变形。图10(b)-(d)所示,分别为焊后支腿整体总变形量云图及槽钢沿X 方向和Y 方向分变形量云图。可以看出,槽钢最大变形量达到1.66mm,冷却后趋于1.55mm,而槽钢的弯曲变形主要发生在Y负方向。

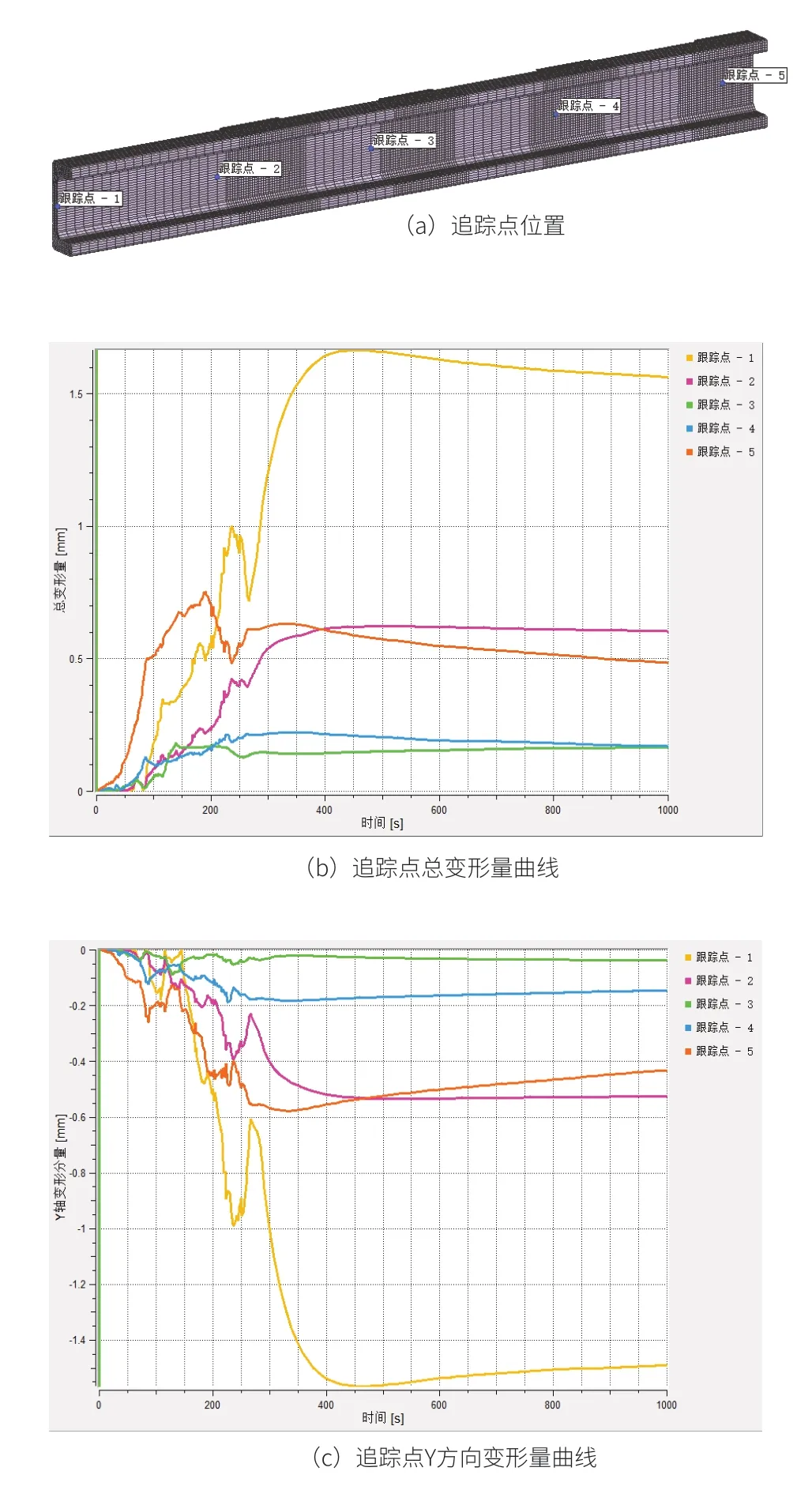

在槽钢内侧选取4个点进行过程追踪,观察每个点的变形过程,取点位置及结果如图11所示。可以看出,随着焊接的不断进行,各个点的变形量也在不断变化,各个点在相邻的焊缝焊接时都会有较大的变形量,焊接结束后会有一定程度的变形回复,整体焊接结束冷却过程中,焊接变形在逐渐缩小,这说明在焊后冷却过程中,槽钢存在一个自动的变形回复过程。

图11 追踪点总变形量及分变形量(Y方向)随时间变化曲线图

针对变形较大的区域,为更准确地分析焊缝焊接与其形变之间的关系,将总变形量曲线图的时间集中在350s内,并观察跟踪点1,如图12示。可以看到,约在t=90s时,槽钢端部位置开始发生形变,此时正值第四条焊缝准备焊接,这说明当焊接靠近槽钢端部时影响开始产生,在t=100s至t=285s焊接全部结束这段时间里,槽钢端部发生了持续的形变,在最后一条靠近端部的焊接结束前,还出现了轻微的变形回复过程,而在焊后冷却的这段时间内,槽钢端部的形变并未停止,随着冷却的进行,变形速度逐渐减慢,直至最大变形值之后又缓慢下降,产生微弱的回弹并最终稳定。

图12 追踪点变形量局部曲线

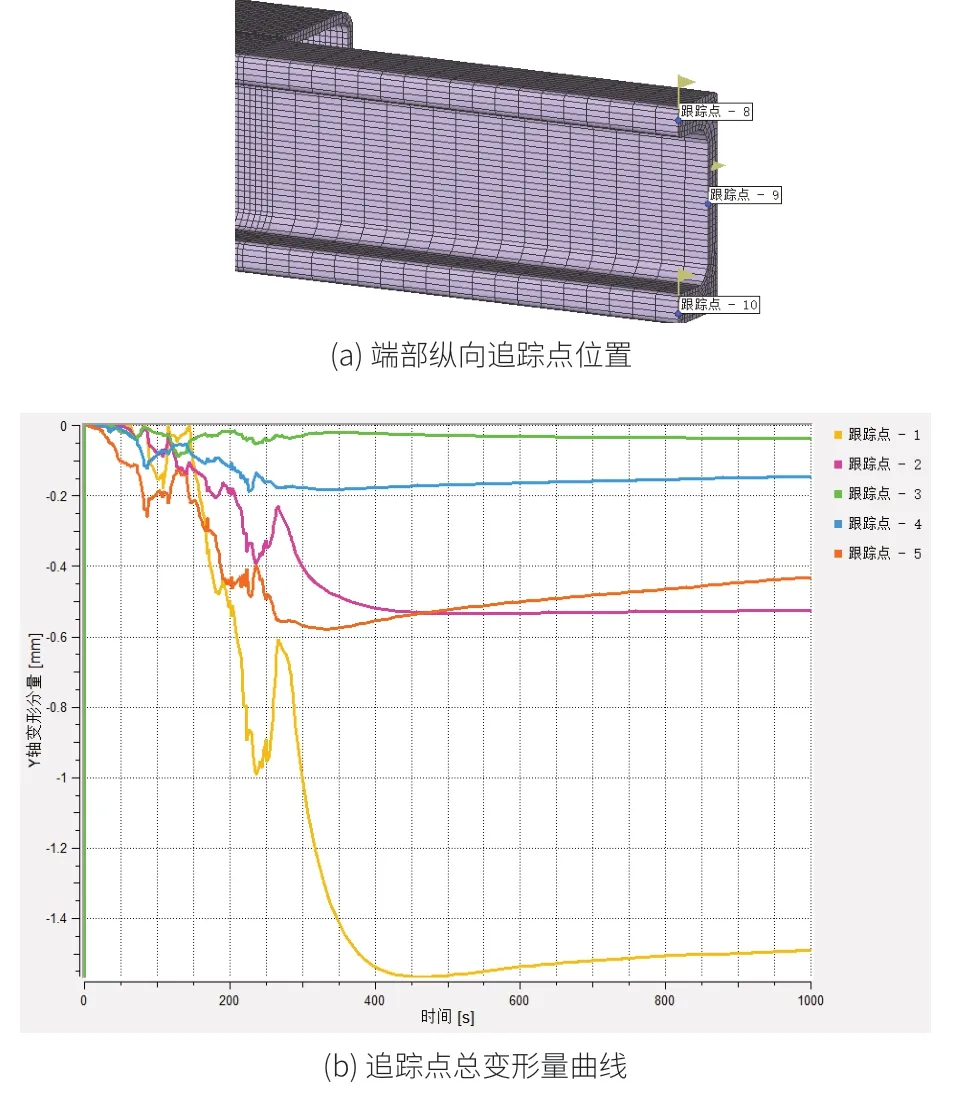

端部再另取三点追踪观测,追踪点选择如图13所示,还可以看到槽钢端部两侧的变形是不同步的。

图13 追踪点位置及对应总变形量曲线图

四、探究解决方案

根据以上模拟结果,为解决端部变形量较大的问题,现探究两种方案,一是改变焊接顺序,二是调整模型与焊接条件。基于这两种方案,重新设计模型并进行模拟分析。

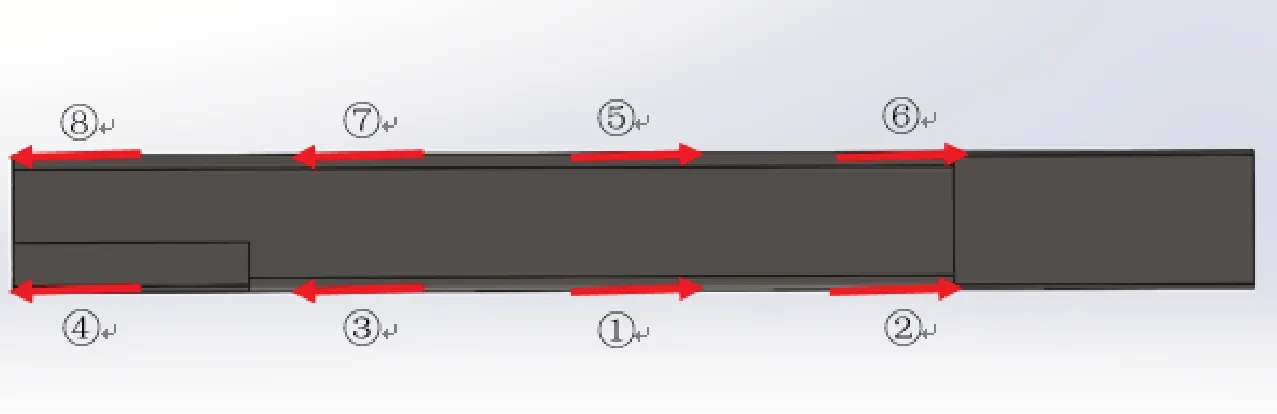

1.改变焊接顺序

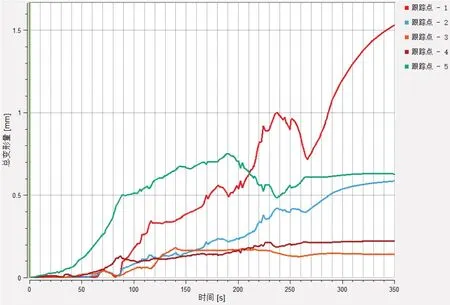

改变焊接顺序时,其余条件不变,新设顺序如图14 所示。改变焊接顺序后的支腿整体总变形量云图结果如图15 示,其中追踪点位置同上。可以看出,焊后变形量最大达到1.56mm(之前模拟结果为1.66mm),冷却后变形量趋于1.42mm(之前结果为1.55mm),变形量略小于之前的模拟结果。根据分析,槽钢端部变形的主要原因,可能是靠近端部的焊缝开始焊接时,该位置因没有了围板的加强作用而导致的,因此焊接顺序的调整对端部变形的优化效果就并不明显。

图14 新设焊接顺序

图15 总变形云图及变形量曲线

2.模型与焊接条件的改变

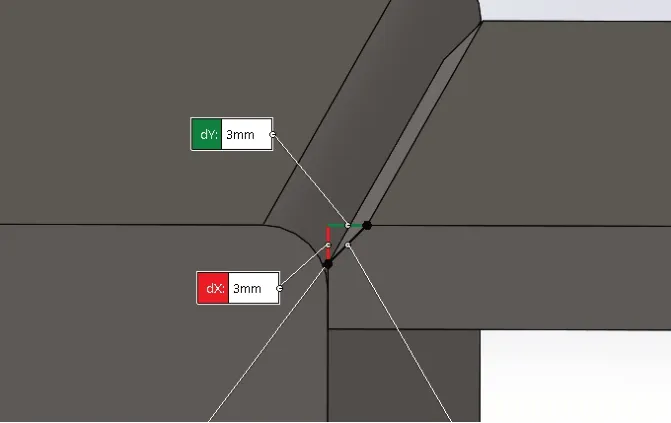

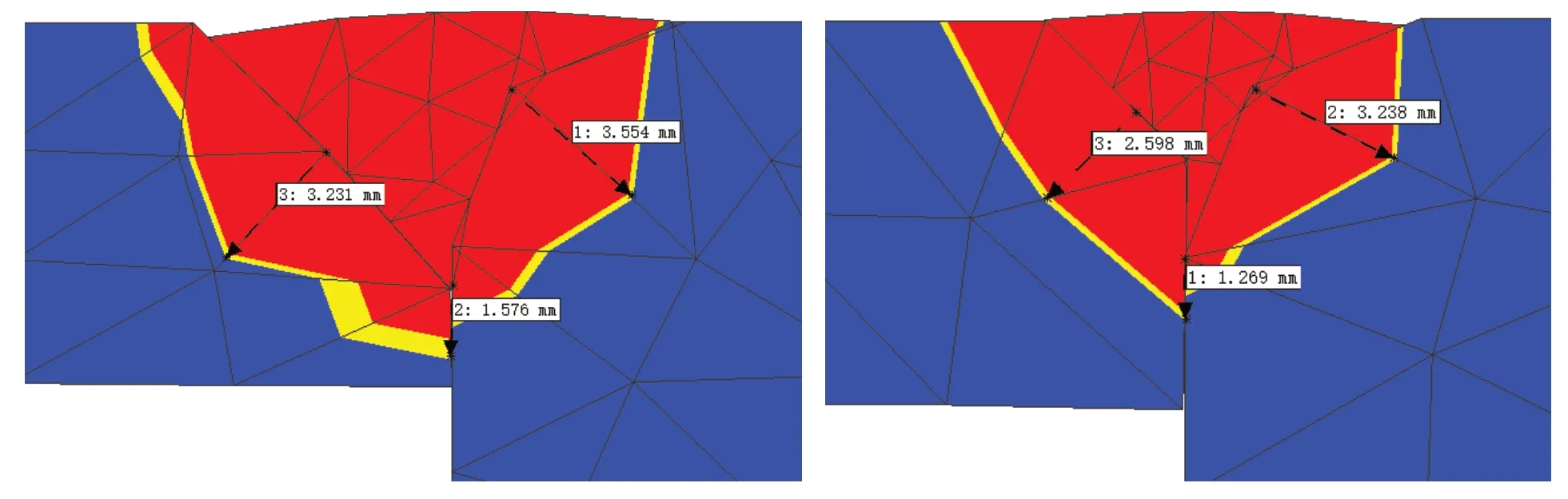

焊接过程中大量热的产生,对焊后变形的影响是显而易见的,因此可以从减小热源模型对焊件的影响范围着手。首先对模型进行微调,将围板的坡口尺寸由原来的6mm倒角改为3mm,如图16所示,焊接电流与电压调低,热原模型也进行相应的调整,新的焊接参数与热原模型见表2。

图16 模型改动示意图

表2 焊接参数与热源模型参数

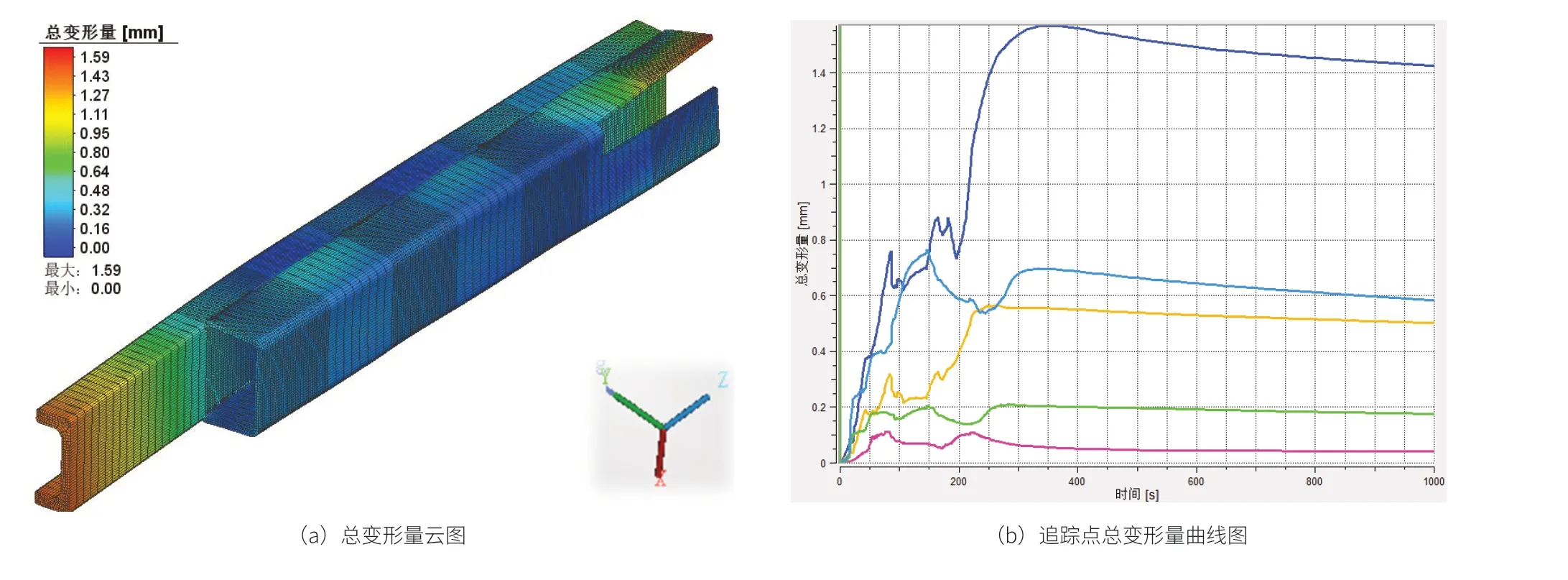

模拟运算完成后,再次观察焊件的变形情况,如图17所示,可以看到,槽钢的整体变形趋势不再明显,槽钢端部的翘起变形也几乎消失,从焊后变形云图可以看出整个槽钢的相对变形量已经很小,最大处为0.63mm,小于钢板直线度要求的2mm(表3所示),且没有出现局部过度变形的现象。对比模型改进前后在稳定焊接过程中焊缝处的热源情况,如图18所示,可以看出改进后的模型其熔池熔深等都明显小于前者。

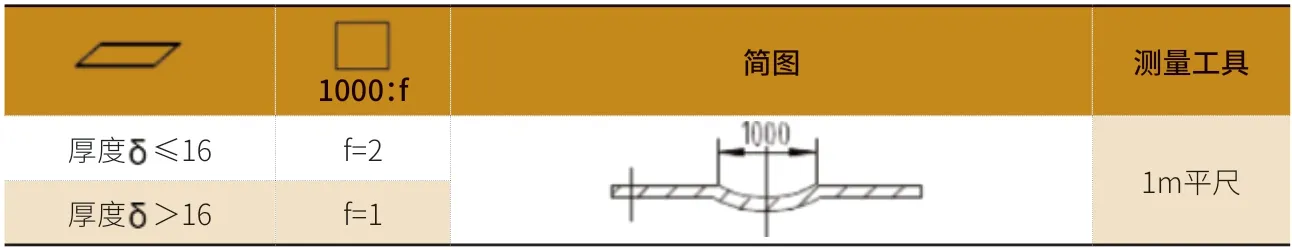

表3 钢板平面度公差值

图17 焊接前后效果及焊后变形量分布图

图18 模型改进前后焊缝热源对比

五、总结

根据以上分析,可以得出以下结论:

1.焊接顺序的改变,对车架支腿焊后变形的影响是存在的,只是影响作用不明显。

2.优化坡口尺寸,减少焊接材料填充,在保证焊接熔深1~3mm的前提下,能有效降低焊后变形程度,满足焊接件技术要求的变形量在2mm以内,基本可以达到焊后不矫正,直接进入车架组装工序的目的。优化前及优化后,二者的焊缝成形系数(焊缝宽度/焊缝厚度)均大于1.4,成形优良。