游艇锚机支撑结构强度分析及结构改进

杨敬东,黄云涛,赵 登

(重庆交通大学 航运与船舶工程学院,重庆 400074)

0 引言

游艇常用于载运大量旅客进行水面观光和旅行,保障游艇的安全性能尤为重要。作为船舶最为重要的设备之一,锚泊设备主要由锚机、掣链器以及承接锚机的基座及甲板支撑结构等组成。在抛锚时,虽有掣链器控制锚链的运动,但由于锚机的自重较大,振动较强,其支撑结构的强度往往无法满足要求。因此,锚机支撑结构的局部强度是船舶结构安 全性校核的重点之一。在进行强度校核时,通常采用有限元方法对结构在不同作业工况下的应力响应进行直接计算[1-3]。本文依据中国船级社(China Classification Society,CCS)《国内航行海船建造规范》[4]的相关要求,借助有限元软件 MSC Patran/Nastran 分析不同工况下的结构响应,并根据应力分布特点对结构进行适当改进,以实现增强结构强度、提升安全性的目的。

1 有限元分析

有限元分析步骤包括前处理、求解和后处理,其中,前处理包括构建几何模型、划分网格、定义单元和材料,求解部分包括定义载荷和约束条件、设定求解项,后处理包括常规后处理和特殊处理。

1.1 前处理

1.1.1 几何模型的构建

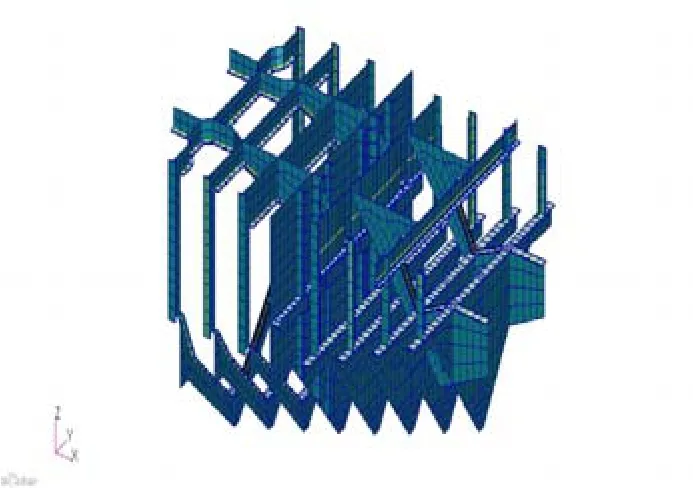

模型采用右手坐标系,以艏部方向为x 轴正向,以垂直于中轴线并指向左舷的方向为y 轴正向,以竖直向上为z 轴正向。依据规范要求选取模型范围,纵向上选取FR77~FR86 部分,横向上选取距船中1 500 mm 内的部分,垂向上选取整个型深范围内的部分。

1.1.2 网格划分

在划分网格之前,应先分析模型并确定单元类型。本文计算模型主要包括甲板、甲板下强横梁、甲板纵桁、短纵桁、甲板纵骨、纵横舱壁、锚链筒、扶强材、船底板、强肋骨及实肋板,模型中未计入普通肘板。所有甲板、舱壁板、船底板、锚链筒及其强构件腹板均选用板壳单元。为构建准确的有限元模型,保证求解精度,板壳单元主要为四边形,在连接处或几何特征变化较大的位置采用适当三角形单元进行过渡。所有强构件面板、甲板纵骨、锚链口处半圆钢、舱壁扶强材可选用梁单元进行模拟,掣链器和锚机均选用多点约束(Multi-Point Constraint,MPC)进行模拟[5-7]。本文单元长度取50~100 mm。

1.1.3 材料定义

本船结构均采用普通钢材,弹性模量为2.06×105MPa,泊松比为0.3,密度为7.85×103kg/m3,屈服强度为235 MPa。

本文分析基于线弹性理论,模型中的构件取建造厚度,将材料属性赋予相应的单元。整体支撑结构有限元模型,甲板下支撑结构有限元模型,支撑结构甲板下强横框架、横舱壁及甲板纵桁有限元模型,支撑结构甲板下纵舱壁有限元模型分别见图1~图4。

图1 整体支撑结构有限元模型

图2 甲板下支撑结构有限元模型

图3 支撑结构甲板下强横框架、横舱壁 及甲板纵桁有限元模型

图4 支撑结构甲板下纵舱壁有限元模型

1.2 求解

1.2.1 边界条件

模型的边界约束条件可考虑自由支持或固支,本例模型边界约束条件见表2,施加边界约束条件后的模型见图5。

表2 模型边界约束条件

图5 施加边界约束条件后的模型

1.2.2 载荷计算与施加

游艇长48.88 m,根据规范要求,在计算时只需考虑作业载荷,不考虑上浪载荷。锚机及掣链器受力示意图见图6,其中,F1和F2分别表示锚机受力和掣链器受力。锚机作业时,作用力通过锚链直接传递至锚机和掣链器,然后再经过锚机和掣链器底座传递至甲板支撑结构。根据规范要求,强度评估计算需要考虑设计载荷和作业载荷。

图6 锚机及掣链器受力示意图

游艇选用直径为22 mm 的Q2 级锚链,其最小破断负荷为129 kN。根据规范要求,计算时需要考虑以下4 种工况:1)锚机(带掣链器)工况;2)锚机(不带掣链器)工况;3)掣链器工况;4)锚机制动器+掣链器工况。各工况详细情况见表3。

表3 计算工况

对于工况1、工况3 和工况4,掣链器受力沿着锚链筒方向,将力在x 轴和z 轴方向进行分解,分别表示为Fx和Fz。对于工况1,Fx=42 455.082 N, Fz=39 590.005 N;对于工况3,Fx=75 475.702 N, Fz=70 382.231 N;对于工况4,Fx=163 823.229 N,Fz=152 767.633 N。锚机及掣链器受力加载图见图7。

图7 锚机及掣链器受力加载图

2 应力结果分析

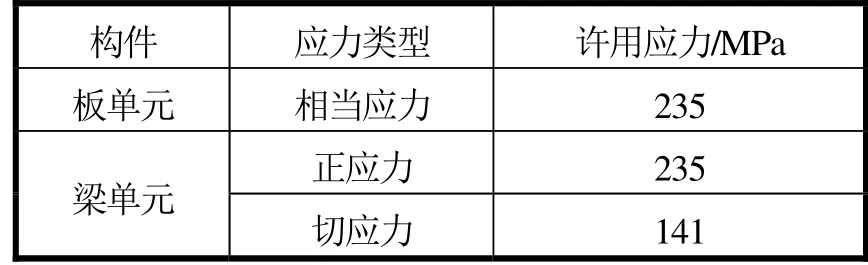

2.1 强度衡准

根据规范要求,将板单元的von Mises 应力、梁单元的正应力和梁单元的切应力与相应许用应力对比,以此评估结构强度是否满足要求[8]。本船校核区域采用普通钢材料,其屈服强度为235 MPa,安全系数取为1。各构件许用应力情况见表4。

表4 各构件许用应力

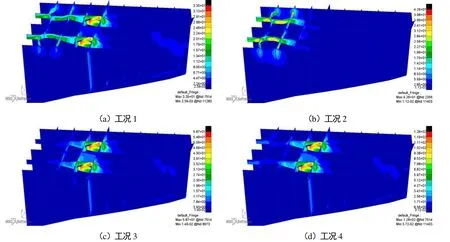

2.2 结果分析

各工况甲板下板单元相当应力云图见图8~图11。将各工况下板、梁单元应力计算结果与各单元的许用应力值进行对比,结果见表5。

表5 应力计算结果对比

图8 甲板下板单元相当应力云图(工况1)

图9 甲板下板单元相当应力云图(工况2)

图10 甲板下板单元相当应力云图(工况3)

图11 甲板下板单元相当应力云图(工况4)

由表5 可知:各工况下板单元的最大相当应力为217.0 MPa,小于许用应力235.0 MPa;梁单元的最大正应力为46.7 MPa,小于许用应力235.0 MPa; 梁单元的最大切应力为23.3 MPa,小于许用应力 141 MPa。各工况下单元应力计算结果均小于规范要求的许用值,证明本船锚机及掣链器支撑结构的强度满足规范要求。

最大应力出现在工况4 掣链器下方的甲板短纵桁上,且出现了应力集中现象。经分析可知:1)仅锚机受力,且受力方向平行于x 轴时,结构应力分布均匀,未出现应力集中现象;2)当掣链器参与受力时,结构应力值发生变化,且应力集中现象明显。掣链器与甲板之间有一定距离,在工况1、工况3和工况4 的情况下,掣链器会受到z 向弯矩。由于结构靠近锚机一侧为固定约束,此时甲板下方短纵桁相当于悬臂梁结构,当掣链器所受弯矩传递到甲板下方支撑结构时,甲板下方短纵桁出现应力集中现象。为确保安全,在设计时应对支撑结构进行相应改进。

3 结构改进

3.1 缓解应力集中

应力集中现象易造成结构失效,在设计和加工过程中应尽量减小应力集中程度。在加工工艺方面,可采取局部强化措施来提高应力集中处的材料疲劳强度,进而降低应力集中的危害。在结构设计方面,可采取以下3 种措施:

1)对于变截面结构,过渡区域可适当增大圆角半径,使该区域接近于流线型。

2)对于需要开孔的结构,可根据零件的受力方向和位置选择合适的开孔部位。一般情况下,应在低应力区开孔,若必须在高应力区开孔,则应采取补强措施。当孔为椭圆形时,其长轴应与主应力方向平行。

3)在应力集中区域附近的低应力部位增设缺 口和圆孔,该措施可使应力流线平缓,进而降低应力峰值[9-12]。

3.2 改进方案

经分析可知,当掣链器受载时,垂向弯矩传递到甲板下方支撑结构,甲板短纵桁出现应力集中现象。为缓解应力集中现象,本文从设计方面提出如下改进方案:

1)加大甲板下方短纵桁的腹板厚度,将原设计厚度6 mm 改为8 mm。

2)加大甲板下方短纵桁的腹板厚度,将原设计厚度6 mm 改为10 mm。

3)为保证力的有效传递,将短纵桁与横舱壁和甲板下方横梁采用肘板连接,肘板厚度为6 mm,具体形状和尺寸见图12,肘板布置情况见图13。

图12 肘板示意图

图13 肘板布置图

3.3 有效性评估

不同改进方案的应力响应情况见表6~表8,不同改进方案的应力云图见图14~图16。

图14 方案1 应力云图

图15 方案2 应力云图

图16 方案3 应力云图

表6 方案1 应力响应情况

表7 方案2 应力响应情况

表8 方案3 应力响应情况

对比图14~图16 可知,方案1~方案3 均可有效减小结构的应力值,并提高结构的安全性。方案1 和方案2 分别将甲板下方短纵桁腹板厚度由原来 6 mm 增加至8 mm 和10 mm,虽能减小应力,但应力分布并不均匀,且短纵桁腹板厚度的增加会导致结构变重,不利于节约钢材和能耗。相比之下,方案3 在原短纵桁与横舱壁和甲板横梁连接处分别增设厚度为6 mm 的肘板,不仅能大幅减小结构的应力值,还能有效缓解应力集中问题,并提升结构的安全性,且具有消耗钢材少,便于施工的优点。

4 结论

本文依据CCS 相关规范,对48 m 游艇锚机支撑结构建立有限元模型,并校核其局部强度。针对结构出现的应力集中现象,提出相应改进方案,最终得到以下结论:

1)4 种作业载荷工况下,板单元、梁单元的最大应力均小于许用应力,结构强度均满足规范要求,但个别工况存在应力集中现象。

2)针对应力集中现象,分别提出3 种改进方 案。相较于方案1 和方案2,方案3 在短纵桁和横舱壁和甲板横梁连接处增设肘板,不仅能大幅减小应力,缓解应力集中情况,而且对钢材的节约和提升燃油经济性作用巨大,可为后续类似结构的设计提供一定参考。