探析光伏发电项目柔性支架施工技术

武晓鹏

(山西五建集团有限公司,山西 太原 030000)

0 引言

太阳能的开发与利用是调整能源发展战略及电力结构的关键举措,随着各地对环境污染、能源消耗问题越来越重视,光伏发电产业受到更多的重视。通过建设光伏电站,对能源结构予以改善,实现经济与环境的可持续发展。对于大跨径项目而言,采取传统的刚性支架受多重因素影响,不仅灵活度不足且经济性不够理想。柔性支架的出现很好地解决了这一问题,借助于柔性组件为光伏板及活荷载起到支撑作用,保证整体结构的稳定性。

1 工程概况

山西省某100MWp光伏发电项目,地处山区,该厂区可方便接入电网,日照丰富且交通便利,满足光伏电站的建设需求。在项目建设过程中充分利用山区荒坡,运用预应力钢索结合钢结构,将太阳能光伏组件架空,实现380000m2的综合利用,共计安装185198块540Wp单晶硅光伏电池组件,总装机容量达100.00692 MWp。该项目通过52个光伏方阵单元逆变升压至35kV电压等级后接入新建的220kV升压站,通过1回220kV线路接入当地200kV升压站,线路长度约26km。

2 方案论证

光伏发电项目是借助于光伏组件将太阳能向直流电能转变,在并网型逆变器作用下将直流电能向和电网频率相同且相位相同的交流电转变,经过低压配电后向电网并入。

当前索支架光伏发电项目虽已有成功案例,但装机容量及规模如此大的在全国屈指可数。在本项目中光伏组件的基础设计及预应力索支架是技术难点。一方面支架的基础形式需确保方阵整体的稳定性,另一方面钢索的预应力大小及规格的计算需保证系统受风振和雪载后与预加应力的平衡性。

柔性光伏支架主要构成包括预应力索、端梁组件、立柱组件、光伏板固定组件以及钢缆紧固件等,借助于连接件将光伏组件固定于预应力钢索上,随着预应力的施加使钢索产生刚度,形成光伏组件的安装支架。图1为柔性光伏支架。可见除支撑柱外不会占用其他空间,土地利用率高且钢材使用量少,成本造价低,该技术方案具有较好的经济性、可行性及环保性[1]。有效解决在各种地形不限于山地的大跨径建设光伏项目的难题,实现光伏产业和环保产业的融合。

图1 柔性光伏支架

3 确定光伏柔性支架拉索受力和挠度容许值

3.1 拉索抗力分项系数

索结构采取极限状态设计方法进行设计,利用分项系数设计表达式计算,拉索的抗拉力设计值由式(1)进行计算[2]。

式中:F——拉索的抗拉力设计值;Ftk——拉索极限抗拉力标准值(本项目ϕ15.2热镀锌钢绞线取值为260.4 kN);γR——拉索抗力分项系数,取值2.0。

结合既往工作实践,抗力分项系数取值不合理将影响到承载索的使用寿命,应尽可能拉紧承载索。试验结果表明,抗力分项系数在2~4时,不会对其耐久性产生影响,取值为2.1时,使用寿命最长[3],若取值在4.5以上则将大大缩短承载索寿命。因此,本项目中所选拉索抗力分项系数为2.0,能够保证整体机构的安全性及耐久性,经计算拉索抗拉力最大设计值为130.2kN。

3.2 索结构变形挠度容许值

与传统的刚性支架不同,柔性支架对变形的要求不高,在相关技术规程中规定,对于双层索系屋盖,若平面为矩形,应以跨度的1/15~1/20作为承重索的垂度。考虑到工程索道和柔性支架在结构上具有一定相似性,本项目对索道中挠度的相关规定予以参考,为避免索道浮动现象,应将挠度和跨距的比例控制在1/14~1/16[4]。结合工程实践及理论研究,本项目以最大跨度的1/15作为挠度容许值,保证方案的经济性,在变形条件下不会对钢绞线的力学性能产生影响。

4 确定光伏阵列

4.1 阴影分析

本项目于山地搭设光伏组件,阴影分析主要考虑列阵间的相互遮挡问题,经PVsyst软件模型计算固定安装系统的方阵倾角在15°~39°时,最接近于年总辐照量的最大值,相比较而言能够布设更多的光伏板。通过系统分析发电量及光伏板安装容量,将光伏组件的倾角确定为15°,组件最低点距离地面2m,留有充足的运维空间,且不会导致下方空间光线不足的问题,可实现牧光互补。

太阳能电池组件纵向一块布置,多晶硅太阳电池组件尺寸为1134mm×2279mm,经计算确定太阳电池组件阵列间距为600mm,经PVsyst软件仿真模拟,竖向排布组件前后排净距为600mm时,全年在9∶00—15∶00时均无遮挡[5]。综合分析比较,本项目实施竖排布置,南北方向和东西方向组件的净距分别为600mm和100mm。图2为柔性支架组件安装效果。

图2 柔性支架组件安装效果

4.2 光伏组串

为实现逆变器转换效率最大,需依照逆变器参数串并联光伏组件,考虑到逆变器最大功率跟踪电压范围限制着并联支路的光伏组件串联数量,需保证光伏组串的最佳工作点电压小于最大功率跟踪电压,同时逆变器最大输入功率也将限制总的并联支路数。因此,串联组件数在18~22块满足参数要求,结合项目实际为便于施工,每个串联电路以18块组件进行设计。

5 柔性支架施工技术流程在光伏发电项目中的应用

5.1 施工前准备工作

施工前准备工作包括以下3点:①检查支架及零部件,在支架安装前以20%的比例对支架进行抽检,以施工设计图纸为标准对支架及零部件的尺寸进行检验,检查外观是否有形变、倒刺或毛边问题。依据施工设计要求对所有零部件防腐处理,确保在污水池环境下不会出现锈蚀现象。对于运输途中出现的涂层破损,于现场及时进行补涂。②检查光伏支架连接件质量符合国家标准,在螺栓紧固后确保漏出的螺栓长度符合设计要求,即漏出长度在20~30mm。③技术交底,现场施工作业人员对柔性支架安装工艺、施工质量标准、施工工期规划以及施工组织设计等方面进行全面的技术交底。

5.2 复测支架基础

依据设计要求检查支架基础平面位置、几何尺寸、标高、轴线等,确保基本参数满足安装需求,若支架基础和设计文件中的要求存在偏差,则先基础纠偏,确保合格后再进行后续的安装施工,以保证安装施工质量。

5.3 立柱、箱梁及交叉梁安装

利用吊车进行立柱吊运安装,在吊装前规划吊车的行车路线及作业平台,确保吊车入场后顺利支设立柱,进场后由现场设备管理人员检查吊车的作业环境、钢丝绳、吊具等,确保满足吊运要求后再进行吊装作业。吊运过程中由主吊和副吊分别就立柱的两端固定,吊装到位后,将起吊点设置在立柱的重心以上位置,于地面提前设置木垫块,立柱根部着地避免柱脚接触地面而损坏。起吊立柱垂直至置顶位置后予以安装。在固定安装后,对立柱垂直、水平等参数进行检验、调整,确保立柱安装偏差在标准规范内。柱脚螺栓设置为双螺母并利用扳手将螺母锁紧,固定立柱后吊装顶部箱梁,和柱顶找正后加固锁死。东西方向最外侧部分实施桁架结构,在横梁和立柱焊接好后进行整体吊装,完成吊装后通过螺栓连接斜梁和主体架构并予以调整。上下两层设置交叉支撑,在层间设置横撑,以焊接和铰链方式连接交叉梁和横撑,完成安装后调整整体结构,确保结构稳定性。

5.4 安装地锚

本项目所用地锚为混凝土灌注桩,结合现场实际需求选取ϕ100×6无缝钢管,根据事先放线定位利用打桩机打孔并灌注2.5m深度,灌注桩施工完毕后,在地锚和箱梁间使用转接件和钢缆,依照设计拉力要求设置成钢架网,紧固处理钢缆转接件。

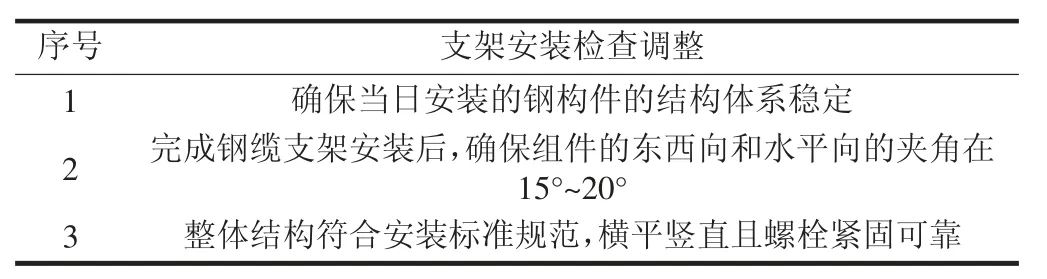

5.5 安装钢缆

本项目钢缆安装包括东西走向的主钢缆和南北走向的辅助钢缆,东西方向为上拉和下拉主钢缆,安装时依据施工图纸要求利用UT连接器和箱梁连接,将钢缆的一端固定于指定位置后,利用牵引绳将钢缆在对端做好拉紧与固定,并对张力予以调整。南北方向共设计4根辅助钢缆,利用UT连接器和箱式立柱做好连接固定,支架安装完成后对其进行检查调整,安装基本要求如表1所示。

表1 支架安装检查调整

5.6 安装组件

①支架体系经质量验收表面无锈蚀且连接稳固牢靠后安装组件。②安装组件前在立柱位置搭设脚手架用以放置货物,利用吊车将组件运送至平台后,由2根钢丝绳于组件安装位置设置宽度在1.5~5m的空中安装通道。在主钢缆、支架横梁连接处利用环形紧固卡具将钢丝绳锁死,脚手板铺设于钢丝绳上并以U型锁具进行固定,在通道两侧布设水平扶手绳并和立面防护网做好连接固定。完成空中安装通道的铺设后,下方铺满垂直距离为0.5m的水平防护网,将安装通道南北相邻两个立柱的距离作为水平防护网宽度,东西向在相邻安装通道的钢丝绳上做好固定,对拦网搭接处做好绑扎。③组件安装以东西向主钢缆为安装依据,保证电池板上下尺寸相等,南北向边框整齐。安装左右边框时,利用不锈钢夹具依照上文设计间距固定安装,确保同排内组件连接盒的位置一致,为接线施工提供便利,组件安装完毕避免其与钢缆接触。④光伏组串,每个组串串联18块光伏板,串联后的光伏组串分别对接相应的汇流箱。⑤光伏组件接地,依据施工设计要求,对组件和组件之间、组件和主体架构之间利用6mm2线进行连接并设置垫片。

5.7 电气接入施工

本项目所产生的电能接入新建220kV升压站输出至电网。

系统中光伏并网设置断路器予以保护,同时设置隔离开关,特殊需求下能够实现系统和电网相分离,保证光伏系统和电网的安全,在并网一侧安装电力检测和显示仪表等设备,实现运行参数的实时观测。

6 结语

综上所述,对于大跨径区域建设光伏发电项目运用光伏柔性支架结构,相比于传统的刚性支架具有土地占用率低、结构稳定、布置灵活、成本低等优势。本文以山西省某光伏发电项目为背景,经系统计算光伏柔性支架的拉索抗拉分项系数为2.0,变形挠度容许值为1/15跨度,每个串联电路以18块组件进行设计。落实柔性支架安装施工流程,支架整体稳定性良好,实现了太阳能源的充分运用,具有较好的综合效益。