强夯法在厂房填土地基处理中运用研究

张永初

(中国水利水电第一工程局有限公司,吉林长春 130000)

0 引言

强夯法主要用于地基加固作业中,可利用控制夯锤高度,使其以自由落体的方式对地基进行科学处理,降低土壤压缩系数,提高地基紧实性,进而达到稳定加固的目的。在利用强夯法进行厂房的换土地基处理作业时,需要注意应在节能环保、保证施工质量的同时,有效缩短工期、减少资金投入。从实际使用的角度来看,强夯法具有极高的使用价值。

1 强夯法概述

1.1 概念

强夯法又可被称为动力固结法,主要是利用各类起重装置将一定重量的夯锤抬高至规定高度,使其在重力的作用下为地基施加较大冲击动能,并在地基中产生冲击应力,提高土壤密实性、减小土体孔隙,达到排水的目的,如图1所示。土体在受到挤压期间将出现局部液化的问题,导致各夯击点周边土壤开裂,为孔隙水及气体的排出提供较为良好的通道,帮助土粒进行重组,并达到土壤固结的目的,有效提升地基承载力,其使用优势在于经济实惠、操作简便、成效明显,具有极大的使用价值。需要注意的是,由于强夯法的实际施工噪声较大,因此需要尽量选择远离城区及建筑物密集的区域开展施工作业[1]。

图1 利用强夯法进行作业

1.2 作用

利用强夯法进行建筑施工的作用在于以下3点:①可有效提升地基的承载能力,强夯法主要可用于砂土、填土、黄土、碎石土、一般粘性土等土质的地基作业中,经过处理后得到的地基其承载力及土壤密实度将得到显著提高。②利用强夯法进行施工可有效避免地基出现不均匀沉降的问题,并实现深层加固,保证施工人员及业主安全,使用均匀作业的方式可降低土壤压缩性,并将实际沉降差控制在预定的施工标准范围中。③利用强夯法可有效缩短实际工作时长,提高施工效率。通过以往的施工经验可知,每开展一次强夯作业,地基将沉降20~50cm,二次夯击将产生的瞬时沉降,是一次强夯沉降量的3/5,施工速度明显增加。在强夯环节结束后,即可直接开展后续的施工作业,无须预留保养、缓冲时间,可有效缩短实际施工工期[2]。

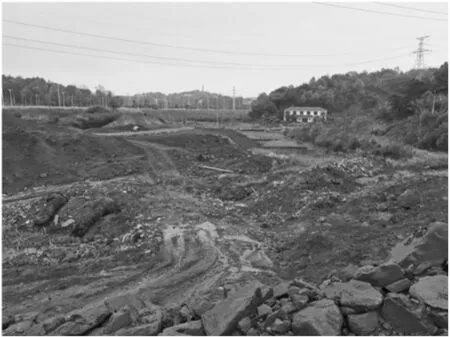

2 工程概况

本文以衡山科学城厂房工程施工为例进行分析,已知该工程共需建造十余栋4层建筑,整体场地为低山丘陵地貌,包含西南—东北的U形沟谷,现已基本填平。通过对施工现场进行调研分析可知,大多为紫褐色夹杂黑黄色的土体,由硬质泥岩块、碎石、黏性土及少量砖块、瓦片、混凝土碎石块、植物根茎等堆填而成,部分底部土层具有淤泥质特征,且堆填时间不一,尚未开展夯实固结作业,土质松散且含水量较大,层厚1~12m,平均填土厚度在6m左右,具体状况如图2所示。

图2 部分施工现场实际状况

3 填土层处理方案比选

依据当前现场勘测结果,施工人员可绘制地表等高线,得到不同场地的实际填土厚度,并依据相关图纸将填土厚度在6m以下的区域设置为Ⅰ区,填土厚度在6m以上区域的设置为Ⅱ区,按照施工需要进行分区处理。

3.1 强夯

3.1.1 普通强夯

施工人员利用夯锤可为施工现场的土壤施加4×106~8×106N·m的夯击能,并依据实际施工需要明确具体的强夯间距,对厂房及周边道路开展填土地基强夯施工作业。其中Ⅰ区可选用夯击能在4×106N·m的设备分别开展一次点夯及满夯作业,使其实际地基承载能力在140kPa以上,压缩模量为4MPa,平均加固深度为5.5m。Ⅱ区可选用夯击能在8×106N·m的设备分别开展三次点夯、一次满夯作业,平均加固深度为8.5m。且由于底部土壤具有淤泥质的特性,且夹杂少量中、强等级的风化岩块,因此其土质松软、含水量高,在强夯作业结束后将出现橡胶状情况。但需要注意利用以上两种强夯方式开展施工作业均无法深入底部,但在一定深度范围内将形成不均匀的硬壳层,且上部土层可得到有效压实,可用于周边道路及拟建场地地坪施工,有效避免出现不均匀沉降的问题。另外,实际施工现场地貌为沟谷水塘,若是填土作业期间未及时清理并挖掘排水通路,将导致降水渗透为地下水,并在填土的作用下变为潜水缓流,地下水位抬高,对下部土层造成侵蚀,长此以往将导致其发生不均匀沉降。同时,受到原本地貌的影响,在强夯工作结束后,仍会出现少量沉降问题,出现U形洼地,在后续建筑施工期间,将有可能导致建筑物发生裂缝。

3.1.2 高能强夯

Ⅱ区可选用高能强夯的处理方式,保证实际工作质量。第一遍强夯可控制夯击间距在15~16m,选用夯击能在16×106N·m的设备对填土区域的底部进行作业,第二遍则可控制夯击间距在7~8m,选用夯击能在8×106N·m的设备对填土区域中部进行作业,第三遍则可控制夯击间距在3~4m,选用夯击能在4×106N·m的设备对填土区域顶层进行作业,并最终利用击能在2×106N·m的设备开展一次满夯作业。利用该种强夯方式,可将整个填土工程分为3个层次进行针对性作业,有效避免出现建筑地基、现场地坪、周边道路的沉降问题。但此时已经夯实的下方填土在一定程度上会影响地下水径流流动畅通性,导致水位明显升高,下方土层受到长期浸泡,将导致其出现不均匀沉降问题。应注意,高能强夯的施工方式优于普通强夯法,但存在工期长、资金投入多等问题,需要施工人员依据需要灵活使用。

3.2 注浆法

注浆法实际上就是将在填土层中注入流动的水泥浆浆液,可用来填充土壤孔隙,保证其在重力的影响下填满孔隙。土层孔隙受压将渗出水分,并挤压土体,直至出现剪切裂缝,此时水泥浆可对其进行有效填充,并与土体充分结合形成浆脉等网状结构,可将原本疏松的土壤颗粒整合为统一整体,有效提升土体的实际密实度及防渗力,改善其理化性质,提高荷载能力,有效减少沉降量。使用注浆法的缺点在于需要投入大量的人力、设备、财力,且施工周期较长。

3.3 强夯加下部填土注浆

选用夯击能在4×106N·m的设备对填土地基进行加固可保证其平均加固深度在5.5m左右,但在遭遇大规模降水后,地下水将依据原本地貌产生径流,地下水将直接破坏地基底部土壤结构,造成安全隐患问题。利用强夯加下部填土注浆可将下层土壤结合为一个整体,保证其满足预计的施工需要,其缺点与注浆法类似,且无法控制施工质量。

3.4 填换置换

使用该施工方式需要施工人员挖出已填土壤,并设计好排水盲沟,重新开展压实作业,其特点在于可保证施工质量,但存在施工时间长、投入资金多等不足。

综上,受到施工现场以往地形地貌的影响,若是在施工前未进行相应的排水沟清理、修建作业,将为后续的施工作业埋下安全隐患。使用普通强夯及组合强夯的方式进行施工极易产生沉降洼地问题,由此就需要施工人员依据不同的场地施工现状,灵活选择多种强夯作业方式,并在每次施工前,对施工区域的典型地段进行实验,保证选用最为合理的方式提升地基换填施工质量[3]。

4 处理方法

4.1 施工方式

在本工程的施工作业期间,需要施工人员选用普通强夯、后期保养的处理方式,避免地坪、道路等出现沉降问题。

对于已填土区域,可在实际施工周边加装截水沟,并利用普通强夯的方式进行土壤压实作业,若出现沉降问题,则需要考量采用桩基础施工作业时夯实土体对桩基摩擦阻力的影响。且强夯作业结束后,可在场区地坪位置加铺100cm左右的碎石层,减少厂房沉降问题。当厂房正式开始使用后,需要注意避免生活用水、工业用水深入地下,造成厂房地基的不均匀沉降。已填场地施工前现场如图3所示。

图3 已填场地施工前现场

对于未填土或填土较薄的区域,施工人员需要将底部的淤泥质土体及植物根茎等杂质清理干净,并在沟底设计具有反滤层的排水盲沟,或直接修整原有排水沟。在未填土地区的原地表处需额外铺设60cm厚的片石层,并加装反滤层,实现渗水的有效排出。施工时可依据以上施工要求开展分层填土强夯作业,保证隔层土壤厚度在6~8m[4]。施工现场临时排水设施如图4所示。

图4 施工现场临时排水设施

4.2 注意事项

4.2.1 控制强夯次数

强夯作业的次数是保障换填地基施工作业质量的主要影响因素,施工人员需要保证在正式开展强夯作业前,充分分析现场施工需要及土层地质特征。一般情况下,需要将强夯次数控制在3次左右,但是施工人员需要依据实际现场状况确定夯实次数。同时在确定强夯次数时,应当充分考虑施工现场土壤结构对夯实次次数的影响。若是土壤颗粒较粗,则可减少夯击次数;若是土壤颗粒较细,则可增加夯击次数,保证利用强夯法达到预定的施工需要,为后续施工创造条件。

4.2.2 调整间隔时间

夯实作业的间隔时间在一定程度上与工程质量挂钩。在开展作业期间,需保证强夯作业的合理时间间隔,进而减少土层孔隙中的水分,有效提升强夯作业质量。在开展作业期间可综合土层孔隙水排出时间及土层渗水能力确定具体的间隔时间,若是渗透能力较差,则需要将间隔时间控制在一个月左右,若是渗透能力较强,则可开展连续夯实作业。

4.2.3 保障夯实点

夯实点是保证强夯工作质量的主要参考因素,施工人员可利用三角或正方形框架科学设定夯击点,保证各点之间的间隔距离在8~10m,且整体施工保持一致。同样,夯实点的实际间隔距离也需要依据实际现场施工技术及地基搭建要求进行适当调整,但需要注意其数值应保证在施工规定的标准范围内。另外,在填土较厚的区域,需要在第一次夯实作业时适当扩大夯实点间距,并采用分层作业的方式保证夯实质量。施工人员也应当落实后续的地基处理作业,保证其应力平均分散,提高地基施工稳定性[5]。

5 结语

综上而言,强夯法具有适用能力强、资金投入低、操作流程少、施工周期短等优势,可极大提升厂房填土地基处理作业的质量,满足预计的施工标准,相关建筑单位需要合理运用多种强夯组合法,处理好已填土及未填土区域,并从控制强夯次数、调整间隔时间、保障夯实点等角度进行综合考量,有效提升厂房地基的荷载能力及安全系数,为后续的高质量施工创造条件。