抽样检验的误判概率研究及在高端制造业的应用

吴汉辉

一、抽样检验误判率的研究

抽样检验是企业质量管理的重要手段。与全数检验相比,抽样检验拥有明显优势,即“更快更省”,因此被广泛应用于过程检验和入厂检验等诸多场景。同时,抽样检验在数据准确性方面也存在明显缺陷,主要表现在两个方面。

1.抽样检验是根据样本中的检验结果来推断整批产品是否合格,其理论依据是统计学,具有一定的科学性和准确性。但是,被判定为合格的一批产品中,不可避免含有一定比例的不合格品,而且这些不合格品无法被识别,更不可能被排查出来。

2.抽样检验存在两种类型的错判风险,既可能将合格率不符合接收标准的批次误判为合格批次,也可能将合格率符合接收标准的批次误判为不合格批次。

很多企业尤其中小型企业经常陷入到这两类误判中。通常,人们所注意的是第一类误判,实际上第二类误判更隐蔽更致命。那么,能否用科学手段评估抽样检验中误判的概率呢?利用概率论知识,可以推算抽样检验中抽到合格品和不合格品的概率。首先,将抽样检验看成概率学常见的问题,即:一批产品某种特性的合格率为N%,随机从这批零件抽取X%,抽到不良率的概率是多少?

把每一次抽样都当作独立事件,设定“没抽到不合格品”为事件A,则抽样全部是合格品的概率P()为:

然后,设定“抽到不合格品”为事件A,同时按照AQL抽样检验“0收1退”的原则,则抽到不合格品的概率P()为:

举个例子:假如一批零件的尺寸合格率为95%,随机从这批零件抽取5%,被判定为不良品批次的概率是多少?抽到全部为合格品的概率为:

抽到不合格品的概率为:

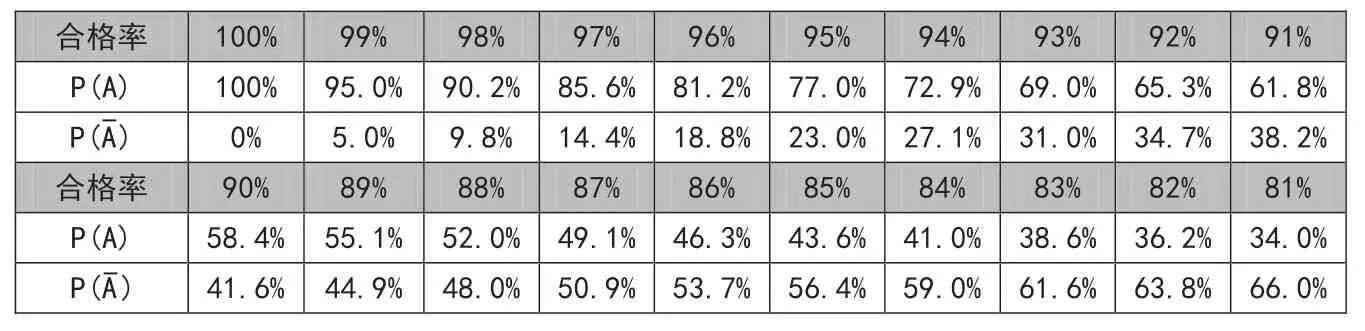

用同样的方法,可以计算出不同合格率且抽样率为5%情况下,A事件和A事件的概率,见表1。

从表1可以看出,合格率99%的一批产品,没抽到不合格品的概率为95%,抽到不合格品的概率为5%,以“0收1退”为判定原则,被误判为不合格批次的概率为5%。当批次合格率是95%时,没抽到不合格品的概率随即下降到77%,抽到不合格品的概率则上升到23%。而当不合格率是90%时,没抽到不合格品的概率更是下降到58.4%,抽到不合格品的概率则上升到41.6%。在这种情况下,不管是判为合格批次还是不合格批次,都存在极大的偶然性。因此,产品本身合格率越高,准确性就越高;合格率越低,准确性就越低;合格率足够低时,被判定为合格批次或者不合格批次的偶然性很大。

表1 不同合格率下A事件和A事件的概率表

以上是没有考虑企业合格率管控目标的情况。事实也是如此,很多企业抽样检验只考虑“0收1退”原则,并没有结合企业质量目标。如果考虑企业的合格率管控目标,情况又会如何呢?

假如产品批次合格率是95%,如果企业合格率目标小于等于95%,被误判为不合格批次的概率高达23%;如果企业合格率目标大于95%,则本批产品被误判为合格批次的概率则高达77%。这是为什么很多企业的不合格品流入下一道工序,甚至造成客户投诉的重要原因。

二、降低抽样检验误判率的对策措施

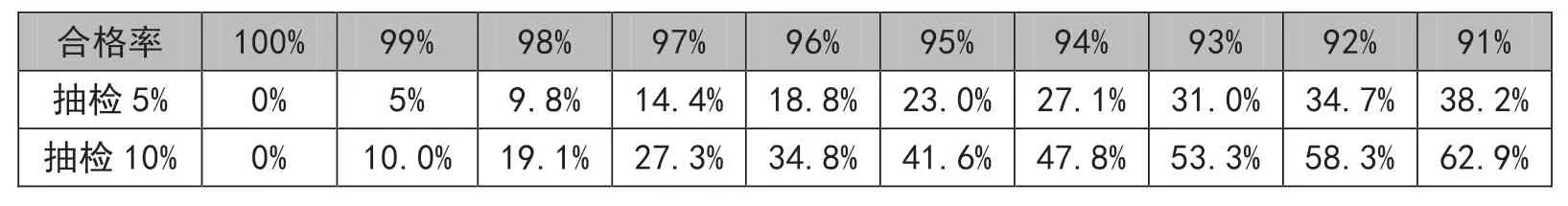

从表1看,产品合格率每下降1%,抽到不合格品的概率上升5%左右。如果将抽样比例加大,情况又会如何呢?表2是抽检率分别为5%和10%情况下,A事件的概率比较。

表2 不同合格率下抽检率分别为5%和10%情况下A事件的概率表

从表2可以看出,在抽样率为10%时,产品合格率每下降1%,抽到不合格品的概率会上升5%~25%,抽到不合格品的概率明显高于抽检率为5%的情况。显然,提升抽样比例更容易抽到不合格品,这一点也是符合常理。因此,为了降低抽样检验误判率,可以加大抽取样本的比例,同时仍遵守“0收1退”原则。这是降低误判率的对策之一,很多企业对产品加强检验用的就是这种方法。

而降低误判率最根本的对策,则是提高产品的合格率。提高产品合格率的意义,在于不但可以降低抽样检验的误判风险,也降低了质量损失,因为不合格品的出现就意味着浪费。特别是不可返工而直接报废的产品,2%的不合格率直接导致产品毛利率下降约2%,如此巨大的成本上升对企业的影响可能是致命的。

提高产品合格率的方法和途径很多,不同行业、不同企业有不同的方法。但总体而言,通过长期的实践,可以从两个方面入手。首先,要在质量管理制度上强化质量过程管控,减少因制度缺失导致的质量缺陷。具体包括两方面:一要建立或完善基于质量管理体系下的全生命周期质量管控系统,特别是中小型企业比较忽视的开发过程质量管控(或APQP)、售后服务管理以及产品环保性管理等;二要丰富制程质量管控手法,如控制计划(Control plan)、FMEA、质量自检互检体系(质量管理矩阵图)、制程能力(Cpk)评估,以及制程质量控制图(SPC)等。其次,落实制造各环节“人机料法环”管理。“人机料法环”是影响制程质量关键的五大要素,其中人是管理最大的难点,也是管理的重点。

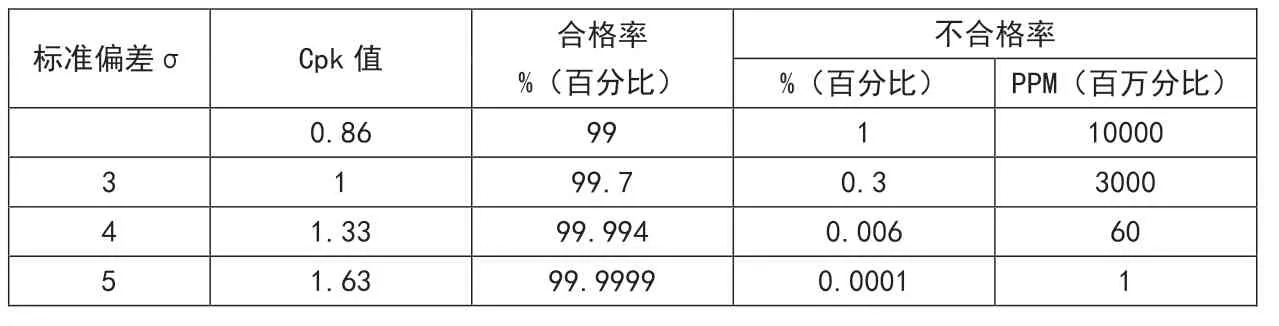

从表1的数据可以看出,要想在抽检过程中将误判率降到理想水平,最好将产品合格率提高到99%以上。在高端制造业如汽车制造、通信设备等行业,因为产品合格率比较高,常常以评估Cpk的方式获知制程合格率水平。Cpk评估的理论基础源于概率学的正态分布,通过评估制造工序在一定时间内某种产品特性离散程度,判定产品该特性的稳定状况,见表3。

表3 不同Cpk值对应的标准偏差σ以及合格率

三、抽样检验在高端制造业中如何应用

在汽车制造、通信设备等高端制造业中,产品特性质量水平一般都要求Cpk=1.33以上,从表3可看出,Cpk=1.33对应的不合格率是0.006%。如果还是用抽样检验并依照AQL“0收1退”原则进行批次质量管理的话,意义并不大。那么,在高端制造业中抽样检验真的没有用武之地吗?并不尽然。

在高端制造业中,尽管不一定依照AQL“0收1退”原则进行,但是抽样检验依然被广泛使用。首先,在产品开发或试产阶段,由于制造过程“人机料法环”各因素管控还不到位,产品特性稳定性可能差强人意。此时有必要对批量稳定性进行评估,试制品数量大时便会使用抽样检验,并将抽样检验得到的数据用于Cpk评估。例如,某合资汽车品牌的开发流程规定,在产品试产过程各阶段(一般不少于3次)要进行抽样检验和Cpk评估,抽取数量不得少于30个。其次,在量产后定期抽取一定数量样本进行特性检测。抽样检验的目的是为了保证批量性不良出现时能被及时发现,这些批量性不良可能是设备异常、做错品种甚至人为错误等原因导致的。除此之外,每天抽取的数据也将被用于SPC制程稳定性管控,做SPC控制图时要注意“一机一表”,即一张控制图中使用的数据只能来自同一台设备。

另外,抽样检验还会被用于来料检验中。尽管现在汽车行业普遍采用全流程质量管理,一般情况下部件都实行免检入厂,但在特殊情况下也会进行抽样检验。此时,抽样检验的目的同样是保证批量性不良(如送错货品、不同批次品混入、储存或物流环节引发批量性不良等)出现时能被及时发现,并不是用来评估部件特性稳定性的,因此一般不会依照AQL规定执行。例如,汽车节气门开度控制盘是影响行驶安全的重要部件,因其材料尼龙在空气中容易吸水,导致在储运过程中尺寸不断变化,因此在《部件入厂检验基准书》中规定,来料每个独立包装抽取2个进行内径直径和圆度测量。

四、结语

综上所述,抽样检验的误判率会随着产品合格率的降低而快速提升,只有当产品合格率大于99%即Cpk≥0.86时,抽样检验的误判率才能达到基本可接收的程度,同时Cpk评估才能发挥更大作用。因此,不断改善和提升产品质量水平是降低抽样检验误判率的关键,更是企业节约成本的关键。

随着科技的发展和管理能力的不断提升,中国企业的产品质量水平逐步提高,更多先进的质量管理手段得到应用。尽管抽样检验存在误判可能,但作为一种经济且快速的方法,依然会在企业的质量管理工作中发挥重要作用。因此,作为企业质量管理人员,在充分认识抽样检验误判率的情况下,应根据企业实际情况,采用适宜的质量检验和分析方法,将质量管理工作做得更好。