金属丝缠绕线隙式过滤器工艺研究

张立峰 ,解剑锋 ,倪雪峰

1.洛阳理工学院材料科学与工程学院,河南洛阳 471023;2.湖北航鹏化学动力科技有限责任公司,湖北襄阳 441003

0 引言

汽车安全气囊主要由气体发生器、CPU和气袋组成。气体发生器是安全气囊的核心部件,由能快速引爆的点火管、产气药剂、过滤器、金属外壳组成。

气体发生器过滤器在安全气囊中起重要作用,其主要功能是过滤燃爆释放气体的残渣,并对高温气体进行充分的冷却,进而防止固体残渣对气袋的冲击和气体发生器内膨胀气体温度过高发生烧袋。过滤器的种类比较多,主要有针织过滤压缩网过滤器、编织网卷制过滤器、拉伸钢板网卷制过滤器、金属丝缠绕线隙式过滤器等[1],其基本形式都是根据设计要求采用不同的过滤材料加工成筒状。每种过滤器都有其不同的结构形式和使用范围,其制作工艺也会有很大的不同。本文针对安全气囊气体发生器线隙式过滤器的制造工艺进行研究,提出了可行的工艺解决方案,通过专机设计和一系列的试制试验,很好地解决了汽车安全气囊气体发生器线隙式过滤器的制造工艺技术问题。

1 汽车安全气囊气体发生器过滤器的类型

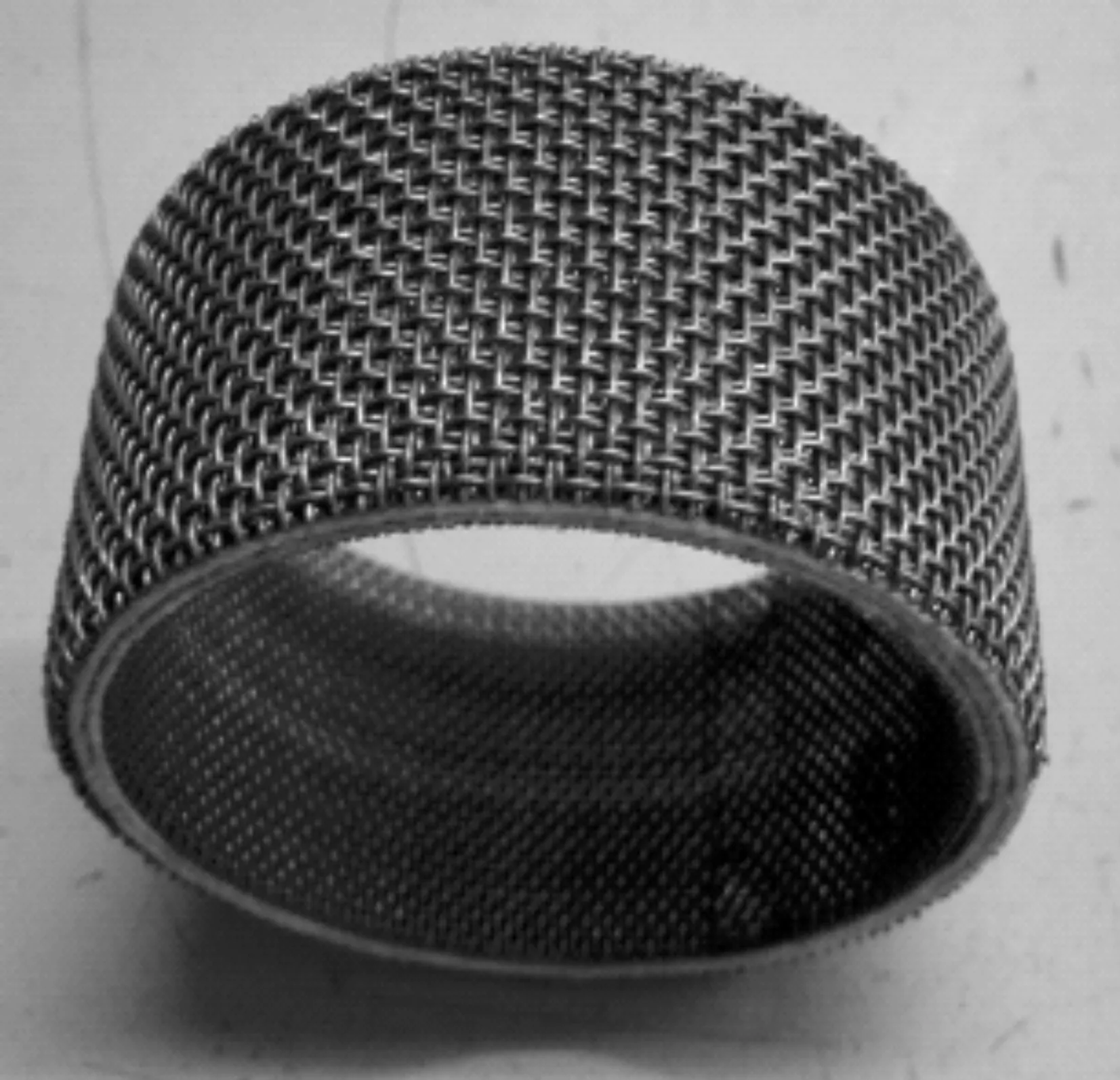

图1为针织过滤压缩网过滤器,其优点是残渣过滤性能、气体冷却性能及阻火性能都很好。缺点是耐压性能比较差,需要另外加装加强套,制造工艺比较复杂。图2为编织网卷制过滤器,其优点是强度高、无密度梯度,尤其是残渣过滤及阻火性能非常优秀。缺点是纳污量小、出气量小、制造工艺复杂。图3为拉伸钢板网过滤器,其优点是制造工艺简单、无废料、成本低;径向和轴向强度高、耐压性能好;性能再现性好、不会出现层叠效应。缺点是对制造设备要求高、过滤性能不太好,阻火性能差。图4为金属丝缠绕线隙式过滤器[2],其优点是径向强度高、可对气流进行导向、出气量大、可加入陶瓷纤维滤纸。缺点是轴向强度低、装配弹性度很低。

图1 针织过滤压缩网过滤器

图2 编织网卷制过滤器

图3 拉伸钢板网过滤器

图4 金属丝缠绕线隙式过滤器

2 金属丝缠绕线隙式过滤器的参数要求

金属丝缠绕线隙式过滤器由于其强度高、耐压能力强、出气量大、反应速度快、过滤器轴向密度梯度小、耐热性能好、工作稳定可靠,同时可对气流进行导向并进行流量限制[3]。

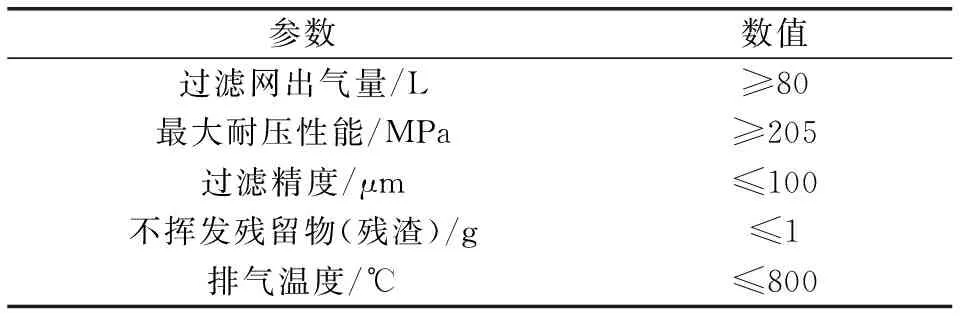

线隙式过滤器的参数要求见表1。

表1 线隙式过滤器的参数要求

3 单丝缠绕成形技术及缠绕机设计

单丝缠绕成形技术是指采用单一丝径的金属扁丝在专用设备和工装上按一定规律缠绕成形。所以缠绕机的设计制造及其精度就成为整个项目的研究核心。传统的单丝缠绕线隙式过滤器主要用于石化行业,一般使用非金属材料,由于非金属材料相互之间摩擦力大、柔性好、不打结、定形温度低、过滤精度要求低,并且没有大批量规模化生产要求,所以制造技术比较简单。而金属单丝缠绕线隙式过滤器[4]在缠绕过程中需要解决由于其相互之间摩擦力小导致金属丝之间的串动、缠绕精度及密度梯度要求高,缠绕过程可能出现的金属丝自身转动扭曲、打死结,以及产品最终的大批量规模化生产问题。因此在缠绕技术及缠绕设备的设计开发同时要考虑轧丝、扁丝导向引导,预紧力实现、缠绕机构精度及自动化回转等满足高精度、大批量规模化生产的要求。综合以上分析,最终采用PC控制专机设计制造,满足了产品性能及生产效率要求。

3.1 主要设计参数

(1)绕制产品内孔孔径为φ30~60 mm,长度不超过100 mm。

(2)绕制圈数及螺距由伺服电机控制。

(3)整机由机架、放丝桶、涨力调节机构、导线架、左自动夹紧及绕线动力头、排线机构、右退料机构、飞剪机构、可编程序电器控制系统等组成。

3.2 矩形截面缠绕角计算

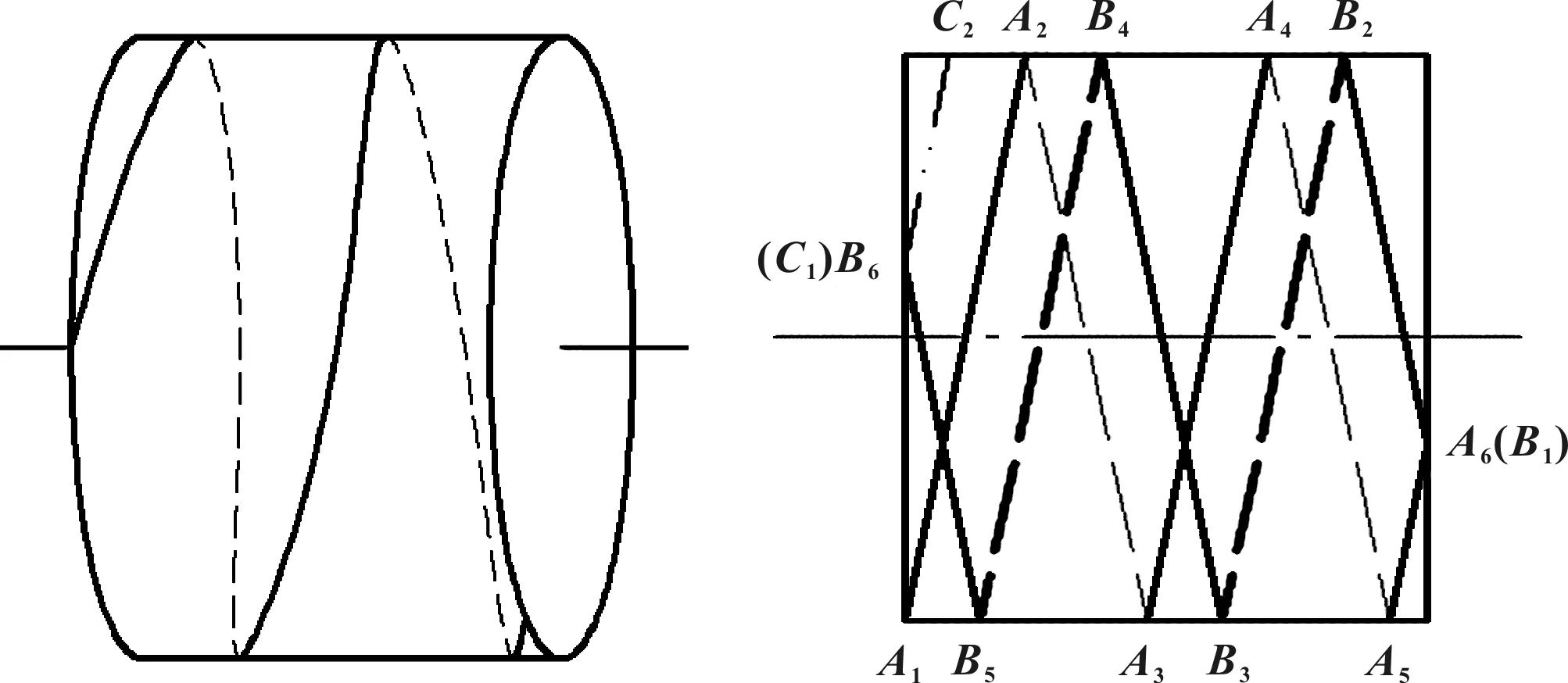

单丝缠绕轨迹如图5所示。

图5 单丝缠绕轨迹

经推导矩形截面缠绕角的计算公式[5]为:

(1)

式中:θc为矩形截面缠绕角;lc为缠绕螺距;tanα相为筒身“相当圆”的缠绕角;a、b为矩形截面的边长。

矩形截面的筒身面展开如图6所示。

图6 矩形截面的筒身面展开

3.3 运动规律设计

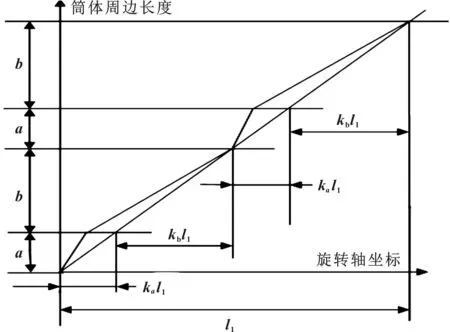

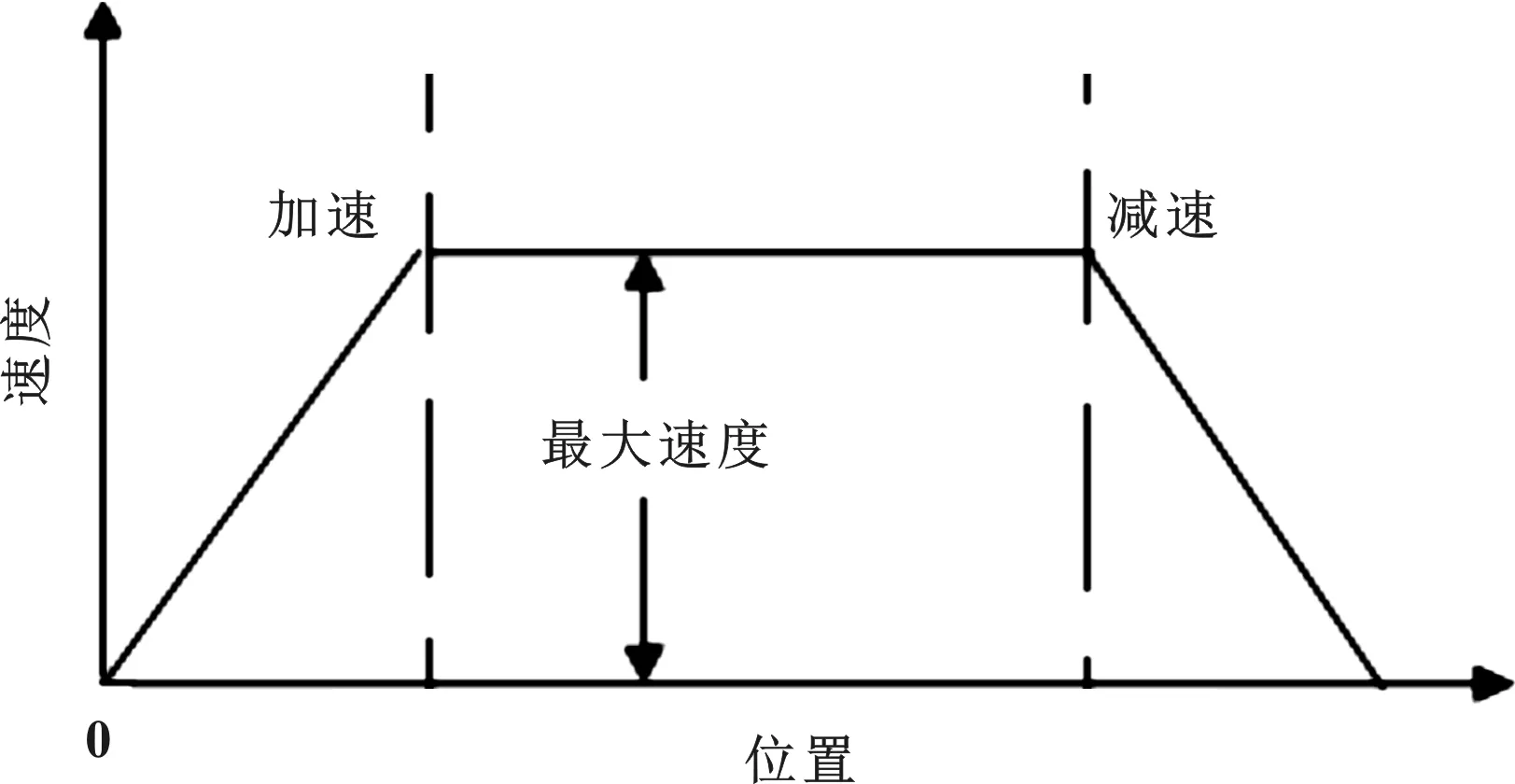

在钢丝缠绕过程中,缠绕速度是影响产品质量和生产效率的主要工艺参数。运动曲线是所有工艺参数的核心,主要有梯形、三角形和双曲线三类。双曲线运动曲线由于计算非常麻烦,不太适合工程应用;梯形运动曲线比较适合工程应用,其速度控制曲线如图7所示。

图7 梯形速度控制曲线

根据工程实际应用,缠绕时缠绕加速度的计算公式为:

(2)

式中:N为主轴电机工作速度;T为主轴电机加速或减速的周数;ta为时间;acc为电机的加速度。

3.4 工作原理

原料放入储丝桶,线头经由涨力器导轮穿过导线架上绕丝嘴,伸出位置至绕线芯轴夹线口,启动自动按钮,机床自动按以下程序工作:芯轴伸出自动夹紧线头→绕丝机头旋转及排线机构往复运动→达到设定匝数自动停机→导丝嘴回到原点→飞剪刀切断绕线→右退料机构芯轴和挡料板缩回→绕好线圈落入箱内→导线架下降→线头送至芯轴夹线口。按以上动作周而复始绕制每只线圈,一只线圈绕制结束后,采用冷焊机焊接后,飞剪刀切断绕线。此设计方案生产效率极高,特别适合大批量规模化生产。

3.5 操作工艺规程

(1)根据设计方案的要求,确定产品的规格:产品内孔孔径为φ30~60 mm,长度35 mm,外径为φ60 mm,金属丝宽度为0.58 mm,螺距为16.25 mm。在成型的过程中统一绕制方向的金属丝之间保持平行,将确定好的碳素钢丝用夹盘夹在缠绕机设备的指定地点待用。

(2)确定芯轴尺寸:φ30~60±0.5 mm,与产品内径匹配确定。

(3)将低碳钢丝线头经由涨力器导轮穿过导线架上绕丝嘴,伸出位置至绕线芯轴下端,开动机器让夹线模具头自动夹紧线头,随后让导线架来回摆动及芯轴圆周转动进行绕制,在端头圆周缠绕一圈后重复螺旋缠绕。

(4)当产品达到尺寸要求后飞剪刀剪短绕线,然后去掉芯轴一端的挡盘将产品取下,并将最后的线头插到丝团内部固定下来。

(5)做好本工序过程的检验记录,并将产品一起送入质检部门检验,合格后进入下一道工序。

该工艺装备精度高、生产率高、能整体成型。同时该工艺装备生产的线隙式过滤器无须特殊加工,耐压性能好。

4 扩散焊定形技术及设备设计

由于金属丝缠绕线隙式过滤器焊接结构复杂、结构上焊接头多、焊接面积大、窄间隙焊接可达性不好,接头用其他方法难以实现焊接,只能用钎焊或者扩散焊进行焊接连接。钎焊工艺由于钎剂及钎料给料困难,同时钎焊接头耐热性差,难以承受气体发生器内1 000 ℃以上的使用环境,所以不适合用于焊接金属丝缠绕线隙式过滤器。扩散焊是一种新型的固体连接技术,其接头质量好,可以实现大面积复杂结构多个焊接接头工件的连接,所以扩散焊是金属丝缠绕线隙式过滤器焊接的唯一选择。

为了防止金属丝之间的错动,保证缠绕精度,提高产品的强度及耐压性能,缠绕成形后的过滤器必须进行固态连接。根据产品的结构形状,选择采用扩散焊连接工艺。低碳钢的扩散焊温度在1 250 ℃,扩散焊工艺目前采用真空、惰性气体或还原性气氛保护几种,在工作形式上采用固定炉或连续炉加热扩散焊两种。由于产品主要配套的汽车产业属于规模化生产,在保证产品质量性能指标及生产能力的前提条件下要考虑其经济性,最终选择分解氨保护气氛连续炉扩散焊连接工艺。

本文的安全气囊线隙式过滤器采用单一丝径的金属梯形丝在专门设计的设备和芯轴上按要求缠绕成形,再用分解氨保护气氛连续炉扩散焊接定型。金属丝缠绕过滤器结构是用金属丝缠绕时相互交叉所形成的孔隙进行过滤。由于整个结构焊接点多,所以刚性极好且过滤器工作非常稳定。

本文的技术方法和路线为:根据过滤技术要求选定单丝直径→确定轧丝工艺方法→设计计算编绕(缠绕)参数和工艺装备→编绕(缠绕)试验验证确定→真空扩散焊技术工艺试验确定→压力、过滤度、流量测试试验确认。

5 过滤器的生产方法及工艺流程

原材料采用美国标准AISI1008(国内标准08F)、1010(国内标准10#) 优质低碳钢无氧丝。低碳钢无氧圆丝经过轧制成一定规格的扁丝或其他形状的截面丝,再经专用设备按工艺参数缠绕成筒形体,经真空扩散焊定形,形成所需的过滤器。其工艺流程为:原材料进厂→进厂检验→轧制→缠绕→清洗→扩散焊→检验→包装入库→发货。

6 试验结果与分析

6.1 线隙式过滤器产品

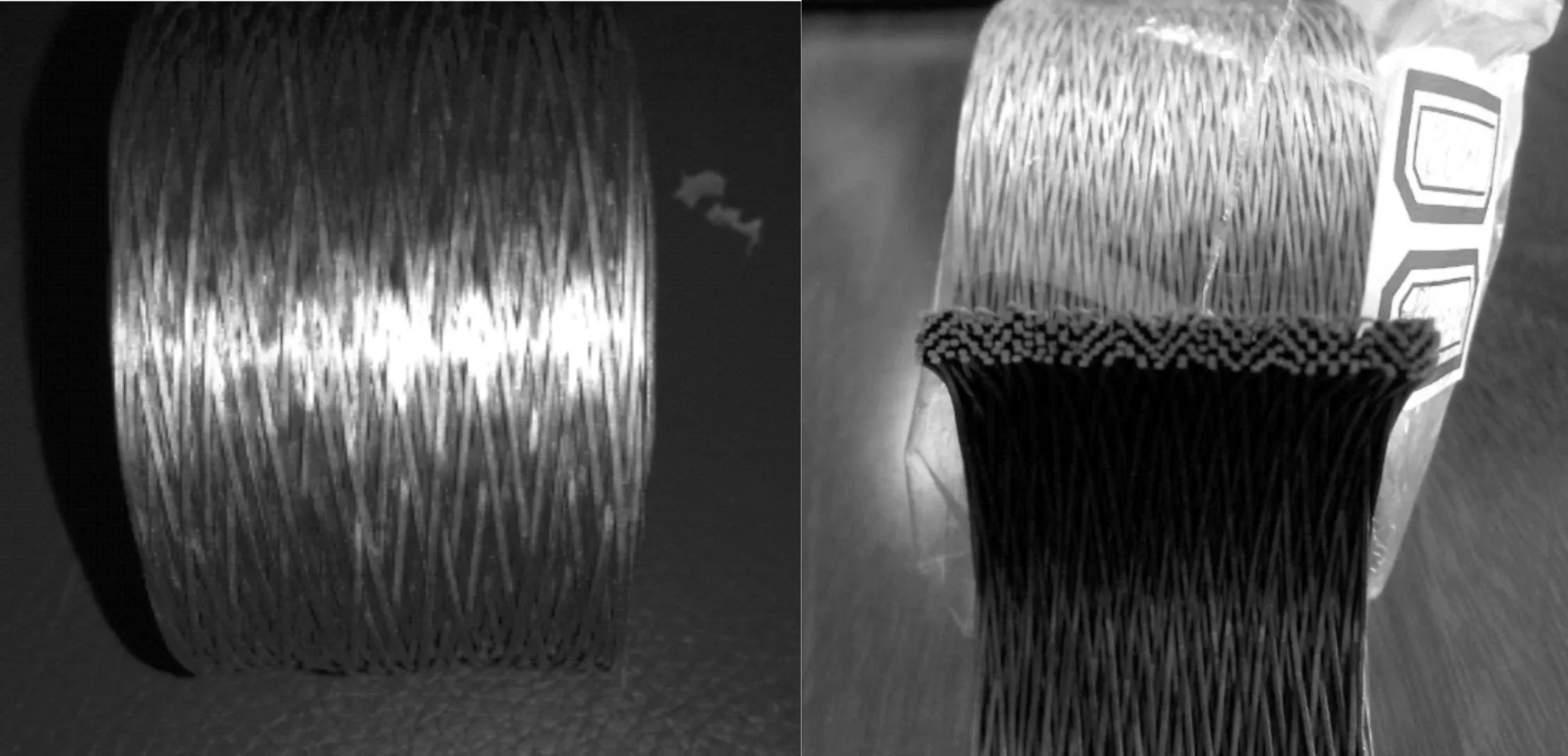

传统过滤器一般采用丝径为0.5 mm的不锈钢丝,本文采用丝径为0.8 mm的低碳钢丝,原材料生产工艺简单且成本低,同时保证了过滤器的强度与刚性,如图8所示。

图8 线隙式过滤器产品及分解剖面

6.2 过滤性能测试

发生器工作时,其快速燃烧的药剂会产生膨胀的气体,过滤网必须能够充分过滤掉气流中的固体颗粒。发生器设计允许少量颗粒物从过滤网通过,但是飞出发生器外的颗粒物质量必须小于1 g。经测试产品的过滤精度不大于85 μm,不挥发残留物(残渣)小于0.8 g。

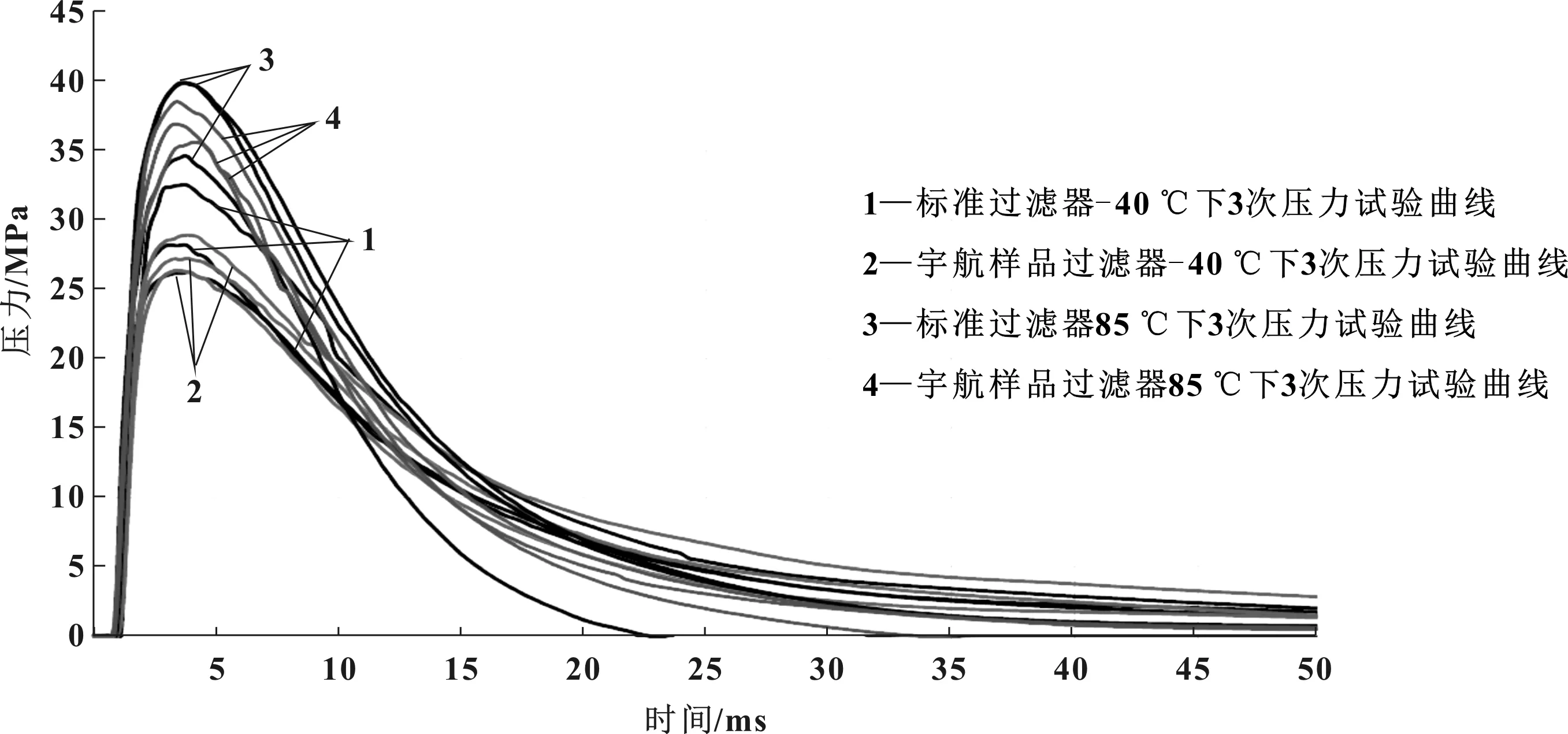

6.3 线隙式过滤器压力测试

线隙式过滤器压力试验曲线(-40~85 ℃)如图9所示。传统过滤器采用细丝径时最大耐压为15 MPa,本项目产品采用粗丝径最大耐压不小于38 MPa,过滤器强度高,高压气体输出时变形小,能够提高过滤精度。

图9 线隙式过滤器压力试验曲线(-40~85 ℃)

由线隙式过滤器压力试验曲线可以看到,产品的出气量不小于80 L,且能够在3~5 ms范围内使燃料燃烧产生的气体充满整个气袋。由此可见,该产品能够最大限度上保护乘客的人身安全。

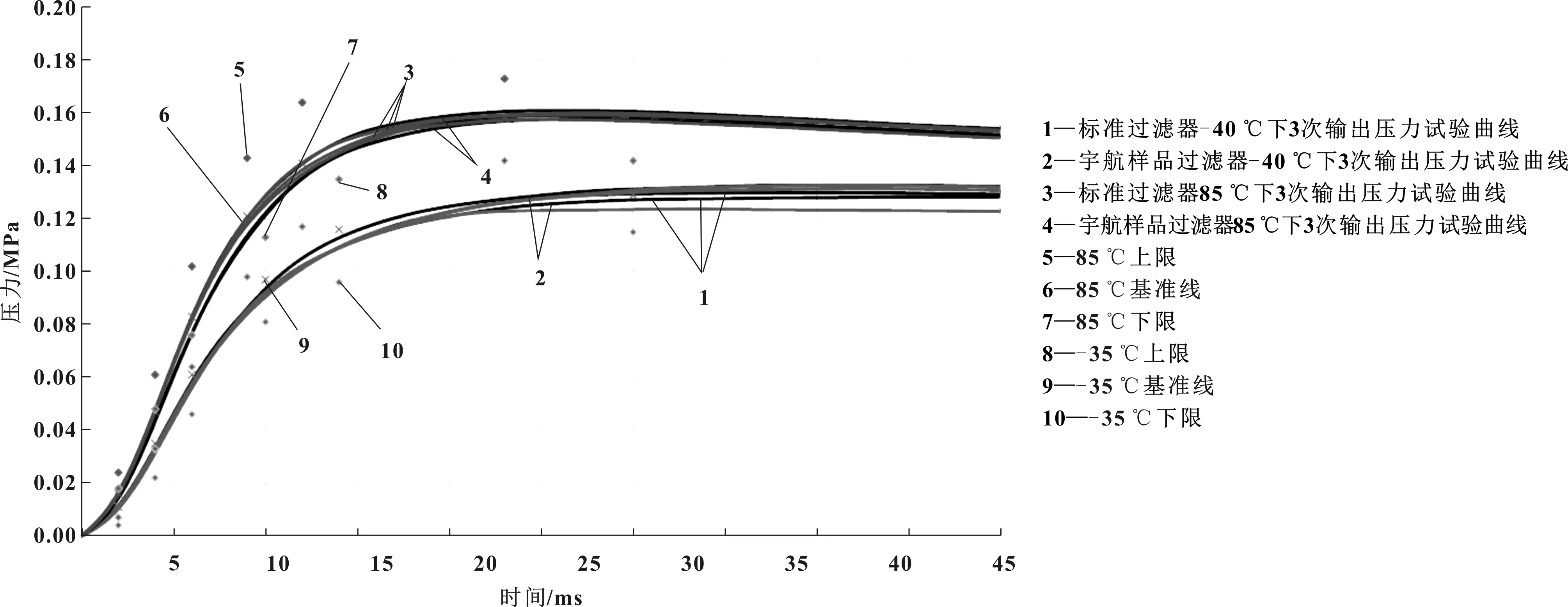

6.4 线隙式过滤器输出压力测试

线隙式过滤器输出压力试验曲线(-40~85 ℃)如图10所示。过滤器输出压力试验曲线在-40~85 ℃范围内一致性好,输出压力稳定,好于试验标准样件,且在上限与下限范围内,保证了气体及时稳定输出。

图10 线隙式过滤器输出压力试验曲线(-40~85 ℃)

6.5 导热性及热储性能

安全气囊气体发生器用过滤网的功能主要是过滤燃爆释放气体的残渣,并对高温气体进行充分的冷却,从而减少气囊模块展开时发生器内膨胀气体对气袋的冲击和灼伤。过滤网热传导系数和热容对降低通过其内部的气体温度也起着关键的作用。传统过滤器导热系数为16 W/mK,本项目产品的导热系数为45 W/mK,导热系数高2.8倍,热气降温快,拥有良好的热储能力,能更有效降低安全气囊的温度。经测试本项目产品的排气口温度小于800 ℃。

7 结束语

线隙式过滤器经过实际生产、测试试验、试用、撞车试验符合汽车安全气囊气体发生器过滤器的性能要求,与其他类型的过滤器相比,线隙式过滤器出气量大(不小于80 L),压力稳定,过滤器强度高,耐压性能好;降温性能良好,排气口温度不超过800 ℃;过滤性能良好,残渣收集不超过0.8 g;成本低,价格只有原来金属针织网的60%,金属编织网的50%;产品质量稳定可靠,该项目技术可以进行规模化大批量生产。