新型低锰微铌钢与普通Q355 钢焊接性能比较

何江里,王秋鸣,王厚昕,周海,王青峰

(1.燕山大学,亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;2.中信微合金化技术中心,北京 100004;3.天顺风能(苏州)股份有限公司,江苏 苏州 215400)

0 前言

作为一种典型的低合金高强钢,Q355 钢以其强度高、塑性好、冲击韧性优的优势广泛应用于桥梁、车辆、船舶、海洋平台、压力容器、风电装备及特种设备等工业领域[1-4]。在工程应用中,Q355 钢大多需要采用焊接方式装配制造,而Q355 钢在焊接过程中因较高的Mn 元素含量易在其焊接热影响区形成较多侧板条铁素体[5]、硬相M-A 组元[6]等,产生严重的淬硬倾向问题[7-8],导致其低温冲击韧性恶化,对焊接钢结构的服役性能造成严重威胁,因此有必要考虑降低Q355 钢中Mn 元素含量以改善钢板焊接性能。但是Mn 作为扩大奥氏体相区元素,在钢中能起到固溶强化和晶粒细化作用[9],可以提高钢板强度与淬透性[10];当降低钢板Mn 元素含量后,必然引起钢板强度的降低。铌(Nb)是低合金钢中常添加的微合金化元素,在钢中以固溶或析出的形式存在[11],通过溶质拖曳[12]或晶界钉扎效应能够有效地延缓奥氏体再结晶[13],抑制奥氏体晶粒长大[14-15],细化铁素体晶粒,提高钢板强度[16],改善冲击韧性[17]。文中在Q355 钢的基础上,采用降低Mn 元素含量,加入微量Nb 元素的方式设计了一种新型MnNb 钢。

文中通过焊接热影响区最高硬度试验、斜Y 形坡口焊接裂纹试验、典型对接接头性能评价试验及典型对接接头疲劳性能试验等方法,结合金相显微镜及扫描电子显微镜两种表征手段,深入开展新型MnNb 钢与普通Q355 钢焊接性能对比研究,以阐明新型MnNb 钢更为优异的焊接性能及机理。

1 试验方法

试验钢为某钢铁公司生产的MnNb 钢与Q355 钢,板厚40 mm,其化学成分及基本力学性能见表1 和表2。两种试验钢板的化学成分与力学性能均符合GB/T 1591—2018《低合金高强度结构钢》的要求。可以发现,Q355 钢的焊接裂纹敏感性指数(Pcm)和碳当量(CEV)均明显高于MnNb 钢,即

表1 试验钢的化学成分(质量分数,%)

表2 试验钢的力学性能

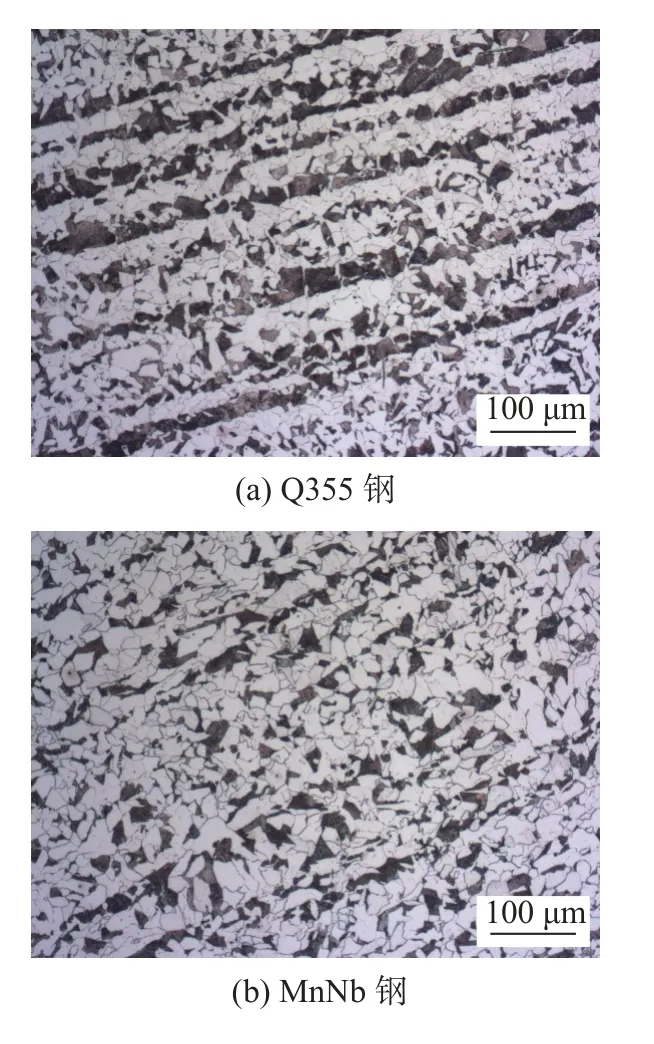

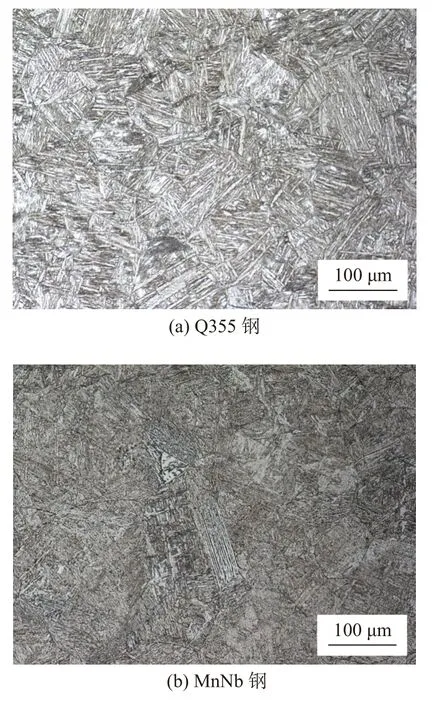

MnNb 钢和Q355 钢的母材组织如图1 所示,可知两种钢的母材均由较小的铁素体和珠光体组成,并呈现条带状分布,与MnNb 钢相比,Q355 钢沿同一方向的带状组织更为明显。

图1 试验钢的母材组织

针对MnNb 钢与Q355 钢,分别进行焊接热影响区最高硬度试验与斜Y 形坡口焊接裂纹试验;分别采用埋弧自动焊(121)、药芯焊丝二氧化碳气体保护焊(136)对钢板进行焊接,对焊接试板开展典型对接焊缝性能评价试验;采用埋弧自动焊(121)对钢板进行焊接,焊后试板用于疲劳性能试验。

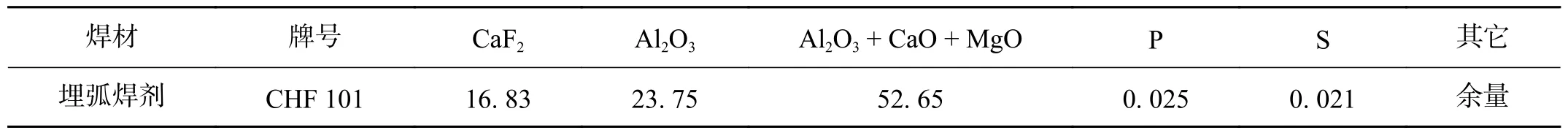

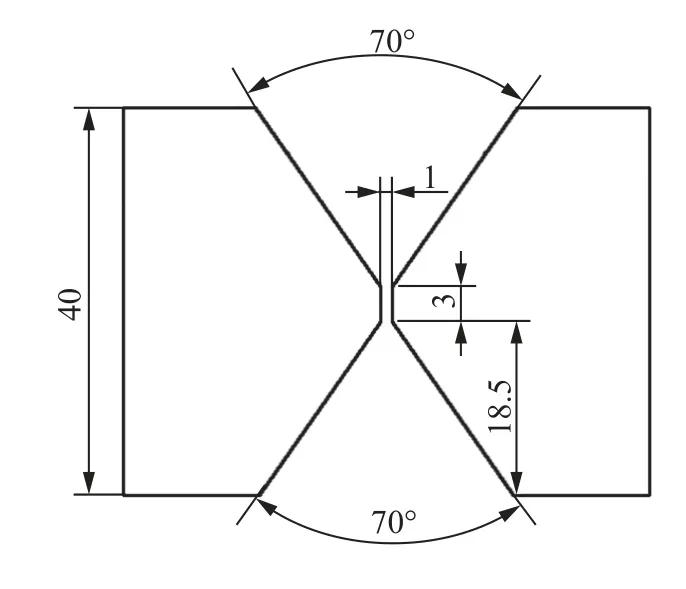

焊接过程中,钢板均加工对称双V 坡口,如图2所示,预热温度为80~120 ℃,控制层间温度为80~200 ℃,采用实心焊丝二氧化碳气体保护焊打底,焊丝为ER50-6;分别采用埋弧自动焊和药芯焊丝二氧化碳气体保护焊进行填充和盖面。埋弧自动焊采用焊丝SW-EH14,大西洋焊剂CHF101,药芯焊丝二氧化碳气体保护焊采用昆山京群焊丝GFL 71Ni。试验所用焊丝、焊剂的化学成分见表3 和表4。

表3 焊丝的化学成分

表4 焊剂的化学成分(质量分数,%)

图2 焊接试板坡口图

试板施焊24 h 后,对焊接接头进行无损检测(non destructive testing,NDT),检测合格后,从焊接试板下料,加工成标准拉伸、弯曲及冲击试样,借助万能拉伸强度试验机、弯曲试验机、摆锤式冲击试验机分别开展典型对接接头的抗拉强度、侧弯性能及低温冲击韧性测试。

2 试验结果与分析

2.1 焊接热影响区最高硬度试验

针对工业流程生产的MnNb 钢与Q355 钢,参照国家标准GB 4675.5—1984《焊接性试验 焊接热影响区最高硬度试验方法》进行焊接热影响区最高硬度试验,以熔合线切点为中心,检测切点及两侧各7个点(相邻点之间相隔0.5 mm)的显微硬度(HV10),如图3 所示。焊接热影响区最高硬度试验结果,如图4 所示。无论预热与否,MnNb 钢和Q355 钢焊接热影响区硬度均呈现出相近的变化趋势,即随距切点距离绝对值的减小,焊接热影响区的硬度先升高后降低,且在距切点±0.5 mm 处获得焊接热影响区最高硬度。

图3 显微硬度测试点示意图

图4 焊接热影响区最高硬度试验结果

在不预热条件下,MnNb 钢和Q355 钢焊接热影响区最高硬度分别为300 HV10 和423 HV10,表明MnNb 钢淬硬倾向较低,而Q355 钢淬硬倾向较为严重。当预热70 ℃时,MnNb 钢和Q355 钢焊接热影响区最高硬度分别为298 HV10 和295 HV10,说明此时两种钢板均无焊接淬硬倾向,焊接性良好。

在金相显微镜下观察不预热条件下MnNb 钢和Q355 钢焊接热影响区最高硬度位置的微观组织,如图5 所示,可知Q355 钢焊接热影响区最高硬度位置的组织为马氏体和板条贝氏体混合组织,具有较高的显微硬度;而MnNb 钢焊接热影响区最高硬度位置的组织由板条贝氏体和粒状贝氏体构成,该组织硬度较低。

图5 最高硬度位置的微观组织

2.2 斜Y 形坡口焊接裂纹试验

针对工业流程生产的MnNb 钢与Q355 钢,参照国家标准GB/T 32260.2—2015《金属材料焊缝的破坏性试验 焊件的冷裂纹试验 弧焊方法 第2 部分:自拘束试验》,采用埋弧自动焊和药芯焊丝二氧化碳气体保护焊方法,进行不预热条件下的斜Y 形坡口焊接裂纹试验,MnNb 钢和Q355 钢的焊缝表面、焊根、断面均未发现裂纹,说明二者都具备优良的防止焊接冷裂纹性能。

2.3 典型对接接头性能评价试验

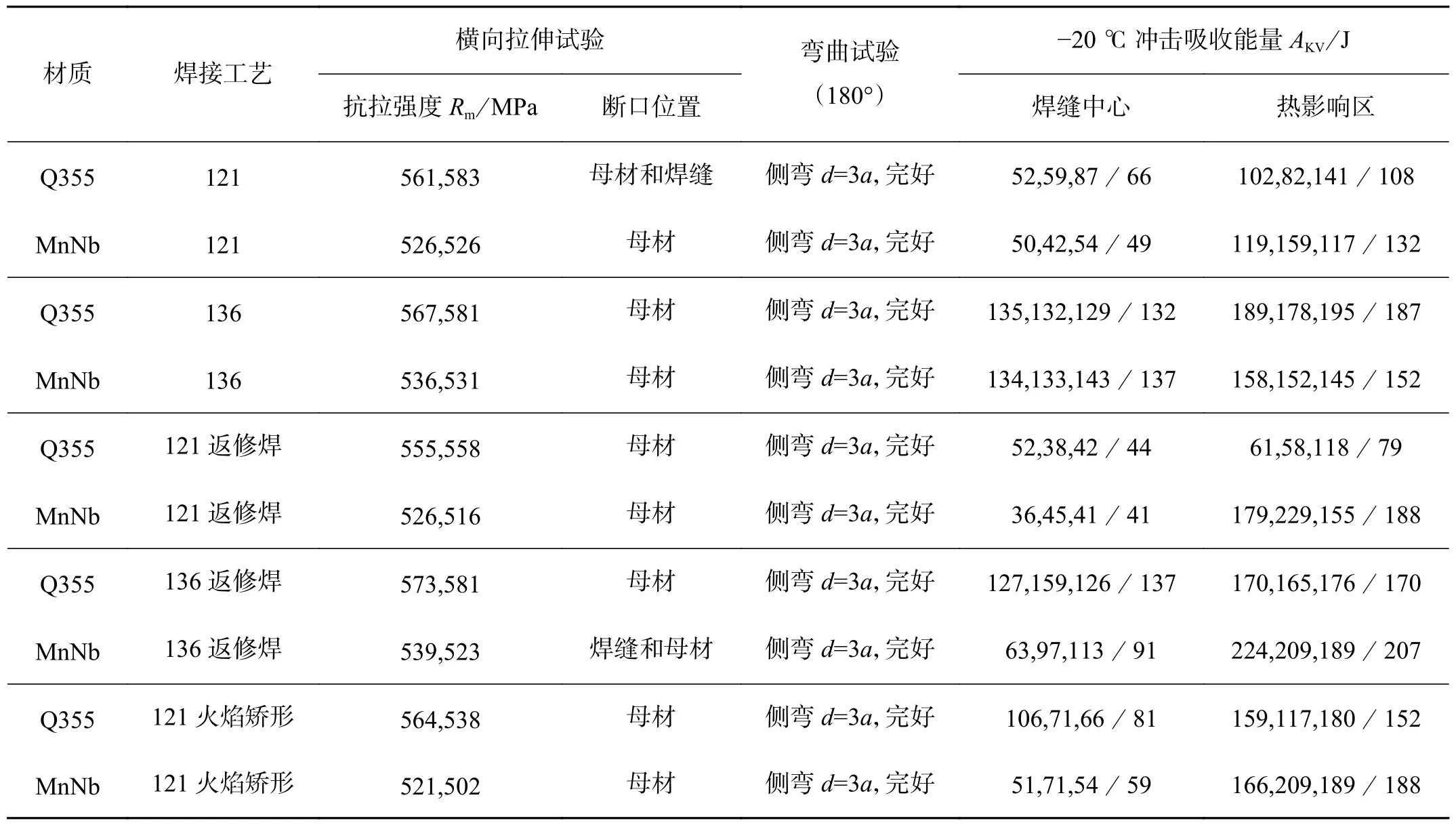

针对MnNb 钢与Q355 钢,采用埋弧自动焊和药芯焊丝二氧化碳气体保护焊方法,分别进行典型对接焊缝性能评价试验。施焊24 h 后,经外观检测(visual testing,VT)和超声检测(ultrasonic testing,UT)均合格。典型对接接头的拉伸、弯曲及冲击性能测试结果见表5。由表5 可知,在不同焊接工艺下,MnNb 钢与Q355 钢对接接头的抗拉强度均符合母材标准值(470~630 MPa)要求,MnNb 钢对接接头的抗拉强度稍低于Q355 钢对接接头,且二者的断口位置均主要在母材。经弯曲试验(d=3a,180° )检测,其中d表示压头直径,a表示试件厚度,180° 表示弯曲角度。MnNb钢与Q355 钢对接接头均无裂纹产生全部合格。在不同焊接工艺下,两种钢对接接头的焊缝中心、热影响区冲击吸收能量符合母材标准值(≥34 J)要求,且MnNb钢对接接头焊缝中心的冲击吸收能量略低于Q355 钢接头,而MnNb 钢对接接头热影响区的冲击吸收能量明显整体高于Q355 钢接头。

表5 典型对接接头性能测试结果

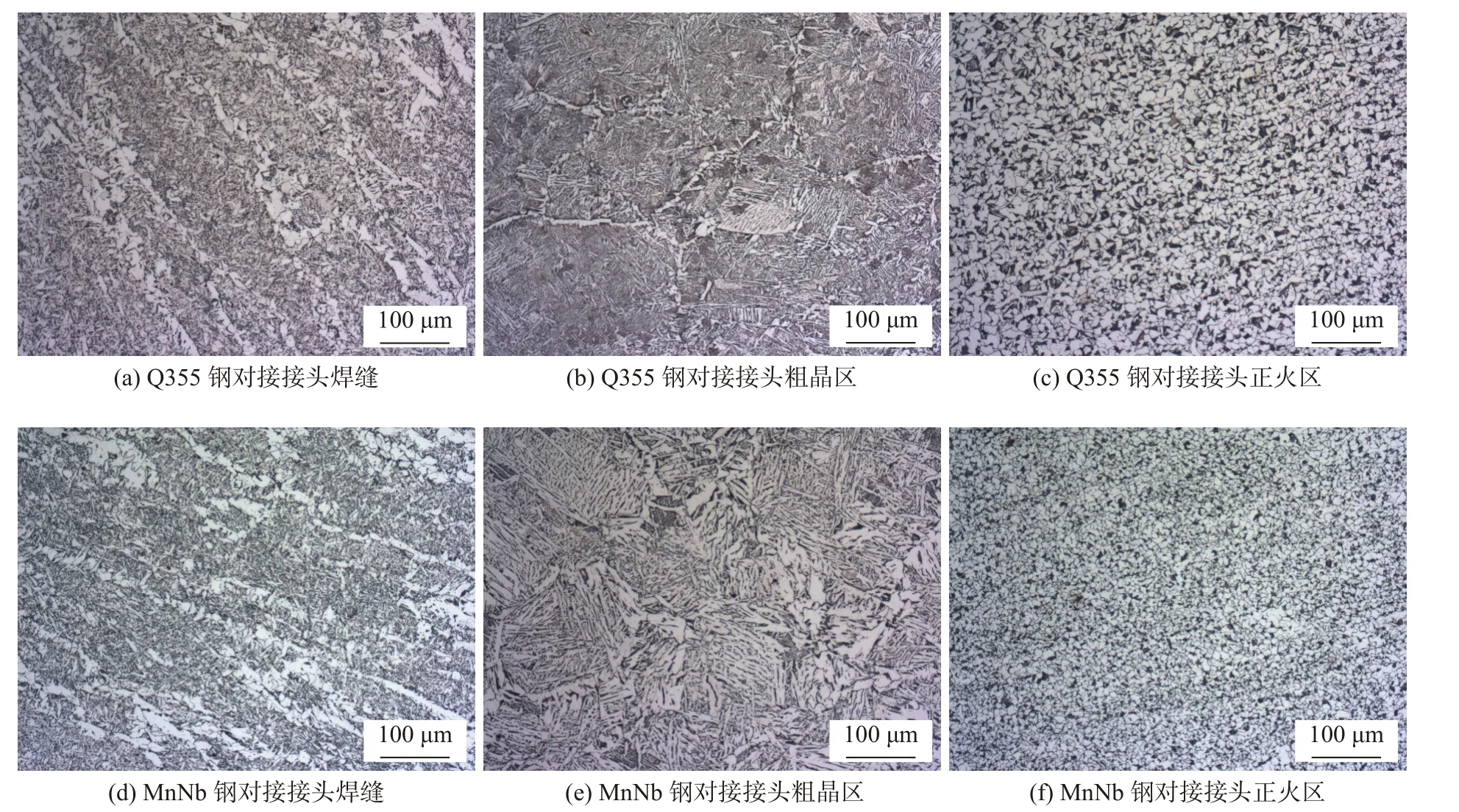

选择典型焊接工艺为埋弧自动焊的MnNb 钢与Q355 钢焊接试板,切取二者对接接头宏观断面,经研磨、抛光、腐蚀,在金相显微镜下获得二者焊缝、粗晶区及正火区的微观组织,如图6 所示。MnNb 钢和Q355 钢的焊缝组织均为典型的柱状晶组织,主要由较大尺寸的晶界铁素体和细小的针状铁素体构成。

MnNb 钢和Q355 钢对接接头的粗晶区微观组织主要为晶界铁素体、粒状贝氏体以及针状铁素体,在Q355 钢的粗晶区中存在一些侧边条铁素体组织。由图6 可知,相比于MnNb 钢,Q355 钢粗晶区的原始奥氏体晶粒尺寸较大,表明其γ→α 相转变开始温度Ar3较低,相变过冷度大,贝氏体相变形核率提高[18],所以在晶粒内部形成了大量细小的粒状贝氏体组织,并且粒状贝氏体组织内部的铁素体板条边界通常为小角度晶界[19],可以起到强化作用[20],所以Q355 钢接头的抗拉强度高于MnNb 钢接头;但是小角度晶界不能起到阻碍微裂纹扩展的作用,对于低温冲击韧性影响不大[21]。此外,Q355 钢粗晶区存在侧板条铁素体组织,侧板条铁素体在晶粒内部易造成局部脆化[22],从而引起Q355 钢粗晶区低温韧性的恶化。MnNb 钢粗晶区的原始奥氏体晶粒尺寸较小,相变温度Ar3较高,相变过冷度小,相变形核率低,形成了较粗的晶内组织,但同时在晶内产生了大量的针状铁素体组织;小尺寸原始奥氏体晶界和众多针状铁素体晶界为MnNb 钢粗晶区提供了大量的大角度晶界,而大角度晶界能够有效阻碍微裂纹的扩展[23],显著改善低温冲击韧性。由于距离焊接热源较远,晶粒长大缓慢,MnNb 钢和Q355 钢的正火区均形成细小均匀的铁素体和珠光体混合组织,是整个热影响区中综合力学性能最佳的区域。

图6 典型焊接工艺(121)对接接头微观组织

2.4 典型对接接头疲劳性能试验

针对MnNb 钢与Q355 钢,采用埋弧自动焊对钢板进行焊接,焊后试板用于疲劳试验。对接接头疲劳试验采用脉动拉伸疲劳试验方法,试验过程在MTS Landmark 500KN 液压疲劳试验机上完成,采用载荷控制,恒幅式正弦波形,加载比R为0,试验频率15 Hz。试验过程连续进行,指定条件疲劳极限寿命分别为2 × 106周次,应力级为10~40 MPa。

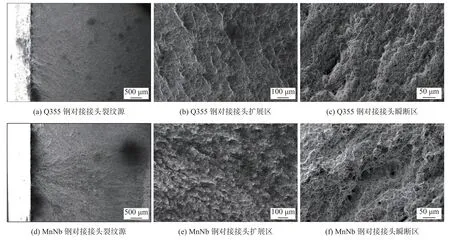

MnNb 钢与Q355 钢对接接头的应力—寿命曲线(S-N曲线)如图7 和图8 所示,可知MnNb 钢对接接头的2 × 106周次对应的条件疲劳极限强度为286 MPa,Q355 钢对接接头的2 × 106周次对应的条件疲劳极限强度为229 MPa。相比于Q355 钢对接接头,MnNb 钢对接接头的条件疲劳极限强度提高57 MPa,增幅超过24%。借助数码照相机和扫描电子显微镜观察MnNb钢与Q355 钢对接接头的宏观试件与疲劳断口形貌,可知两种对接接头均断裂在接头焊趾处。

图7 Q355 钢对接接头的S-N 曲线

图8 MnNb 钢对接接头的S-N 曲线

图9 为典型对接接头疲劳断口形貌。MnNb 钢与Q355 钢对接接头的疲劳裂纹均起源于宏观应力集中的焊趾处。疲劳裂纹在焊趾位置萌生后,呈放射状向焊接接头纵深扩展,在两种对接接头疲劳裂纹扩展区中出现大量疲劳辉纹。疲劳辉纹间距在一定程度上能够反映疲劳裂纹扩展的快慢程度,即疲劳辉纹的间距越大,疲劳裂纹扩展速率越快[24]。对比图9b 和图9e,可知MnNb 钢接头疲劳辉纹间距明显小于Q355 钢接头,表明在该接头中疲劳裂纹扩展较慢。随着疲劳裂纹的进一步传播,交变载荷作用的有效截面面积持续减小,应力不断增大,当应力超过材料屈服应力时,将会引起强烈的塑性变形,试件发生瞬时断裂。观察图9c 和图9d,可知两种接头的断口上均存在大量密集的等轴韧窝,这与塑性材料的拉伸断裂行为相似。

图9 典型对接接头疲劳断口形貌

3 结论

(1)在不预热条件下,Q355 钢淬硬倾向较为严重,而MnNb 钢淬硬倾向较低;当预热70 ℃时,MnNb钢和Q355 钢两种钢板均无焊接淬硬倾向,焊接性良好。

(2)在不预热条件下,MnNb 钢和Q355 钢均具备优良的防止焊接冷裂纹性能。

(3)MnNb 钢对接接头抗拉强度稍低于Q355 钢对接接头,但其热影响区的冲击吸收能量明显优于Q355 钢接头。

(4)相比于Q355 钢对接接头,MnNb 钢对接接头的条件疲劳极限强度提高57 MPa;MnNb 钢与Q355钢对接接头的疲劳裂纹均起源于宏观应力集中的焊趾处;MnNb 钢接头的疲劳辉纹间距更小,裂纹扩展速度更慢,MnNb 钢对接接头的疲劳性能显著优于Q355 钢对接接头。