2024 铝合金电阻点焊与回填式搅拌摩擦点焊接头组织和性能

高辉,李慧聪,周灿丰,赵华夏

(1.北京石油化工学院,能源先进连接技术北京高校工程研究中心,北京 102617;2.中国航空制造技术研究院,北京 100124)

0 前言

铝合金材料因其具有质量轻、强度高、加工性能好等优点,已经成为现代工业生产中应用最为广泛的一类有色金属材料。电阻点焊(resistance spot welding,RSW)是将焊件装配成搭接接头,并压紧在两柱状电极之间,利用电阻热熔化母材金属,进而形成焊点的一种焊接方法,主要用于导电材料的薄板焊接[1]。对于铝合金材料,由于其表面存在组织致密、熔点极高、导电性能极差的氧化膜组织,导致焊接过程中容易出现喷溅与飞溅现象,焊点表面质量较差,电极损耗较为严重。回填式搅拌摩擦点焊(refill friction stir spot welding,RFSSW)技术是1999 年由德国吉斯塔赫研究中心发明的一项固态连接技术,作为一种新型的点焊技术,因其焊接过程无需电流,搅拌头对铝合金材料表面氧化膜具有搅拌破碎作用[2-3],同时可将挤出材料进行回填,消除了传统搅拌摩擦点焊的匙孔问题,进而增大了接头的有效承载面积,提高了力学性能,延长了疲劳寿命[4],可广泛应用于汽车、船舶、航空、航天等制造领域。

在铝合金焊接领域,一些学者分别对电阻点焊和回填式搅拌摩擦点焊开展了相关研究。河北科技大学的佘亚东等人[5]针对6N01/5083 异种铝合金材料的电阻点焊接头进行了组织分析和硬度测试。组织分析表明,焊接试件为典型的“等轴晶+柱状晶”组织;硬度测试表明,焊接接头的热影响区硬度在6N01 铝合金侧存在明显的下降趋势。上海工程技术大学的肖振康[6]针对铝/钢异种材料的电阻点焊焊接工艺及焊接质量进行了研究。中车四方车辆有限公司的徐波等人[7]针对5083 铝合金/AZ31B 镁合金异种材料回填式搅拌摩擦点焊接头的组织和力学性能进行了试验研究。天津大学的Shen 等人[8]针对7075-T6 铝合金回填式搅拌摩擦点焊接头的微观组织和力学性能研究表明,在焊接转速较低的条件下亦可获得相对较好的力学性能。同时搅拌区及热力学影响区的焊接质量也会对接头力学性能产生影响。从目前的研究现状来看,相关学者的研究内容主要集中于电阻点焊与回填式搅拌摩擦点焊的独立研究,两者焊接接头性能的横向对比研究相对较少。

针对工业生产中常用的2024 铝合金板材,开展了回填式搅拌摩擦点焊与电阻点焊接头在微观组织、显微硬度以及十字剥离强度等方面的试验、分析与对比研究,为回填式搅拌摩擦点焊技术在铝合金焊接领域的应用奠定了理论基础。

1 试验方法

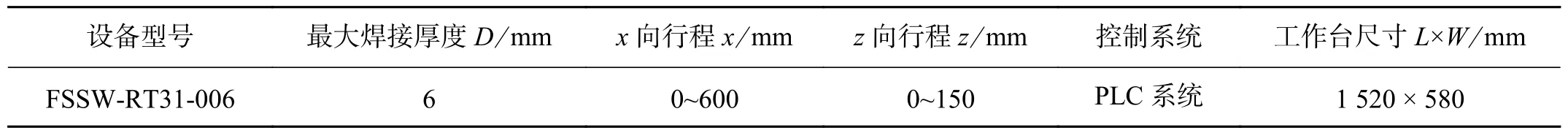

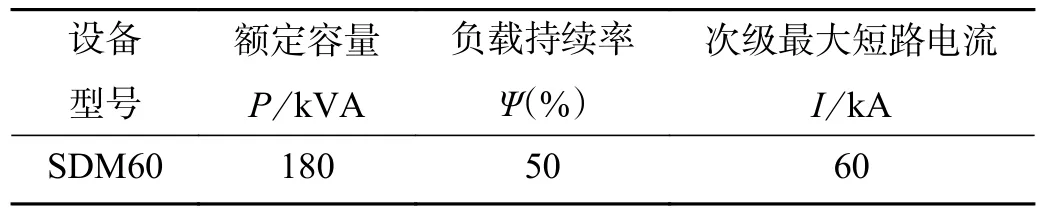

电阻点焊采用SMD60 电阻电焊机,设备如图1所示。该设备可实现最大2.5 mm 厚铝合金板材的搭接点焊,设备具体参数如表1 所示。回填式搅拌摩擦点焊试验采用FSSW-RT31-006 型搅拌摩擦点焊设备,设备如图2 所示。该设备最大焊接厚度为6 mm,可用于3 mm 厚板材的普通搅拌摩擦点焊搭接焊接以及回填式搅拌摩擦点焊搭接焊接,具体参数如表2所示。

表2 回填式搅拌摩擦点焊设备参数

图1 SMD60 电阻点焊机

表1 电阻点焊设备参数

图2 FSSW-RT31-006 搅拌摩擦点焊设备

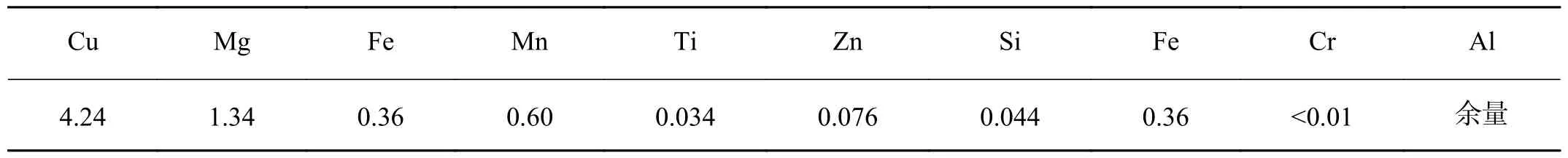

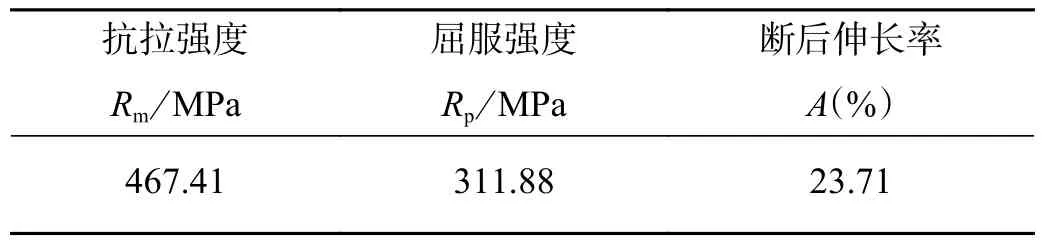

焊接试验材料选择上海锢铄金属材料有限公司生产的2024-T3 铝合金板材。2024-T3 属于Al-Cu-Mg系热处理可强化铝合金,Cu 和Mg 是其主要的合金元素,一般用于制造航空器蒙皮、隔框、翼肋、翼梁以及建筑、交通运输工具的结构件[9]。试验材料的化学成分和力学性能分别见表3 和表4。

表3 2024-T3 铝板化学成分(质量分数,%)

表4 试验材料室温下力学性能

按照国家标准GB/T228—2002《金属材料室温拉伸试验方法》,采用电阻点焊和回填式搅拌摩擦点焊方法分别制备了剪切性能试件和十字剥离性能试件。

焊接前单个试件的尺寸为100 mm × 25 mm,板厚1.5 mm,焊接形式为搭接,具体焊接装配形式如图3 所示。

图3 焊接试件

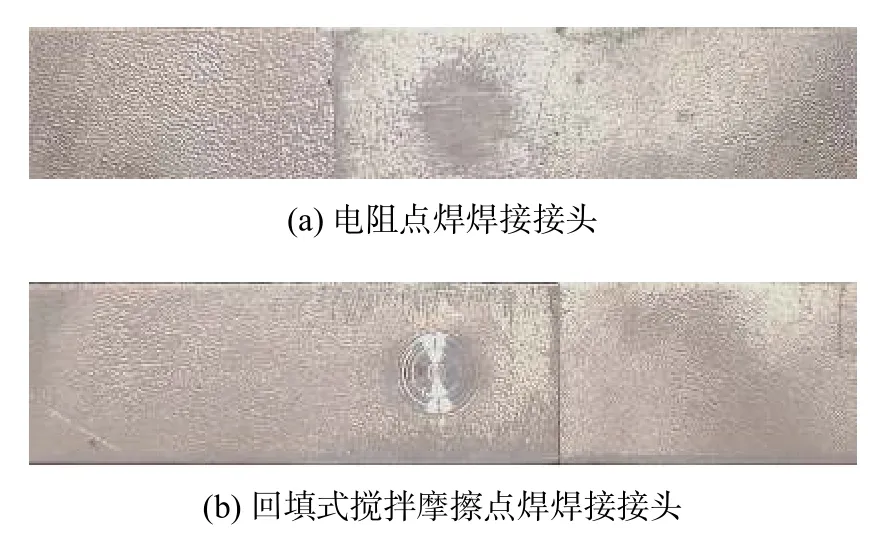

电阻点焊试件采用常规铝合金电阻点焊焊接工艺,电极直径 ϕ16 mm、电机球面半径150 mm、电极压力4.5 kN、焊接电流35 kA、通电时间0.2 s、熔核直径约为 ϕ6 mm。对于回填式搅拌摩擦点焊,根据前期初步的焊接工艺试验,针对搅拌针转速、压入量、停留时间等关键工艺参数开展了正交焊接试验。搅拌针转速分别为1 000,1 200,1 500 和2 000 r/min,压入量分别为1.6,1.7 和1.9 mm,停留时间分别为1.2,1.5,1.8 和2.0 s[10]。焊后试件接头形貌如图4 所示。选取电阻点焊和回填式搅拌摩擦点焊试件中几组接头外观较好试件,分别开展金相组织、显微硬度、剪切力学性能以及十字剥离力学性能方面的测试、对比与分析。焊后试件剥离性能测试如图5 所示。

图4 剪切性能测试试件接头形貌

图5 剥离性能测试焊接试件

2 测试与对比分析

2.1 金相组织分析

由于电阻点焊与回填式搅拌摩擦点焊在焊接机理上有所不同,其焊后接头的金相组织形成过程、组织构成与分布均存在明显差异。

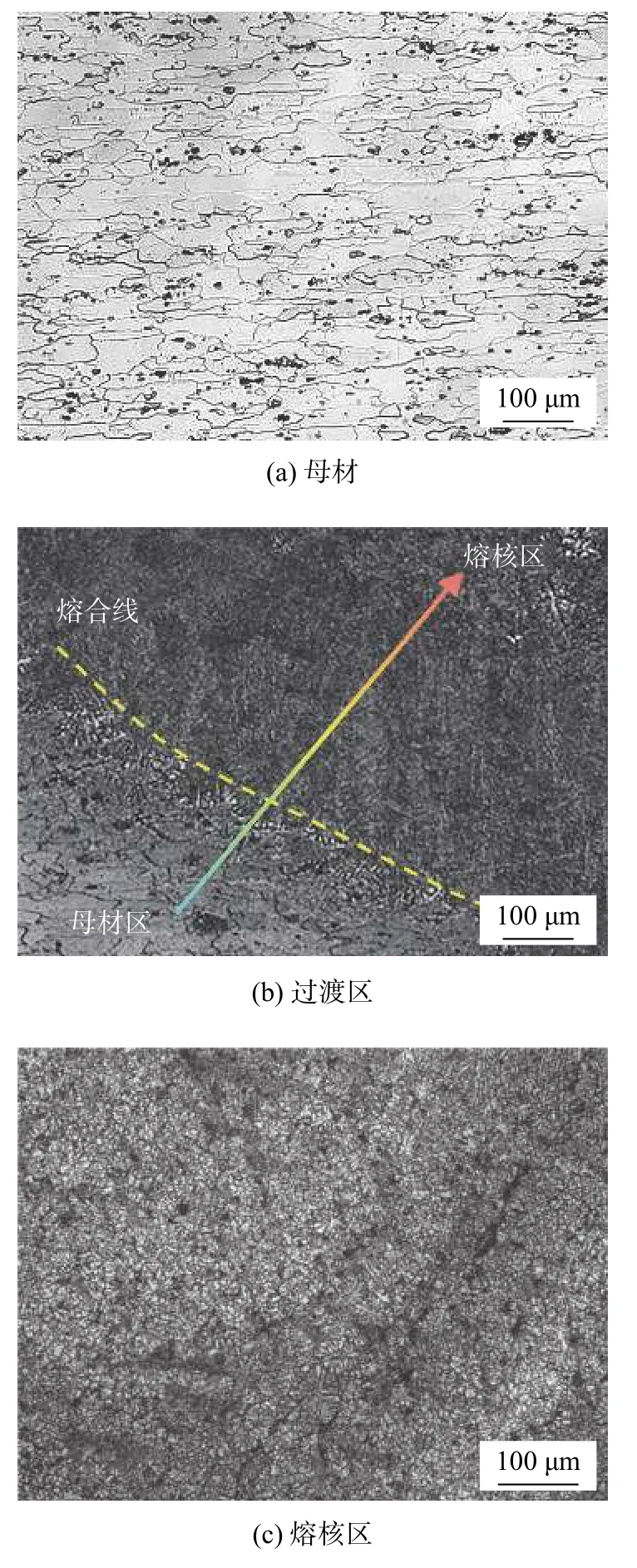

2.1.1 电阻点焊金相组织

图6 为电阻点焊搭接接头横截面的宏观金相形貌。可以看出,其金相组织构成主要包括过渡区、熔核区和母材区3 个部分。中间黑色区域为熔核区,熔核区与母材交界处为过渡区。

图6 电阻点焊接头横截面宏观金相组织

电阻点焊接头各区域的显微金相组织如图7 所示。图7a 表明2024-T3 铝合金母材部分的原始组织呈现带状排列的板条组织。过渡区(图7b)熔合线外侧组织形态逐步由母材部分的板条组织转变为尺寸较小的等轴晶;在熔合线内侧受到过冷度因素的影响,凝固过程中优先形成并排向液体中生长的柱状晶,随后逐渐转变为尺寸更小的等轴晶组织。在整个熔核区内(图7c),全部由细小的等轴晶组织构成。与柱状晶相比,等轴晶的各个晶粒在长大时彼此交叉,枝杈间的搭接牢固,裂纹不易扩展,不存在明显的脆性界面[11]。等轴晶越细越均匀,力学性能越好。

图7 电阻点焊接头各区域的显微金相组织

2.1.2 回填式搅拌摩擦点焊金相组织

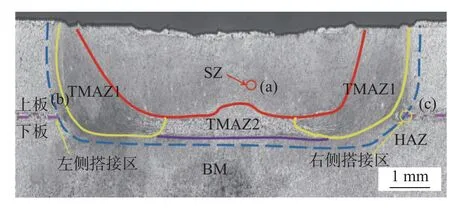

回填式搅拌摩擦点焊的焊接过程与电阻点焊不同,其焊接温度低于材料熔点,但高于材料的再结晶界限,焊接接头的热影响区较小,焊接材料不必达到熔融状态就能完成焊接过程,非常适合于铝合金材料的焊接。选取工艺参数为转速1 500 r/min、压入量1.9 mm、停留时间1.5 s 的回填式搅拌摩擦点焊搭接接头进行观察,其横截面形貌如图8 所示,可以看到,焊接区域形成了非常致密的晶体结构,焊接接头成形美观[12]。从显微组织结构来看,可分为搅拌区(SZ)、热力影响区(TMAZ)、热影响区(HAZ)以及母材(BM)4 个区域。其中,SZ 和TMAZ 区域内的材料在焊接过程中均发生了明显的动态再结晶,SZ 区域内的材料在高温和搅拌针的搅拌作用下,获得了平均晶粒尺寸约为4 μm 的细晶结构(图9a)。TMAZ 区可分为TMAZ1 和TMAZ2 两个区域,TMAZ1 在焊接热和较强的机械搅拌作用下,发生了较大的塑性变形,而TMAZ2 区域内的材料承受的机械搅拌作用明显减弱,为晶粒的长大创造了条件,从而导致该区域内的晶粒尺寸明显大于TMAZ1 区域。另外由图9a、图9b 和图9c 可以看出,在焊点、上板以及下板三者交汇位置处,由于搅拌摩擦点焊焊接过程中材料一直处于塑性、超塑性状态,因此仅能观察到细晶组织以及在回填过程中搅拌针移动导致的材料在垂直方向的迁移,并未出现类似电阻点焊接头在熔化—凝固过程中产生的柱状晶带组织,进而可有效提高焊接接头的力学性能。

图8 回填式搅拌摩擦点焊接头横截面宏观金相形貌

图9 回填式搅拌摩擦点焊接头各区域的显微金相组织

2.2 显微硬度测试

采用HX-1000 型维氏硬度计分别对电阻点焊和回填式搅拌摩擦点焊搭接接头进行显微硬度测试。测试过程中将硬度计的加载载荷和保持时间分别设置为1.96 N 和15 s,选取点焊区域内位于搭接面位置的点进行测试,各点以焊缝中心为基准,两侧分布间距均为1 mm,如图10 所示。

图10 显微硬度测试点

如图11 所示,显微硬度测试结果表明,电阻点焊搭接接头横截面的显微硬度呈现出中间低、边缘高的变化趋势,焊核中心硬度明显低于热影响区和母材,最高硬度值约为115 HV。回填式搅拌摩擦点焊搭接接头横截面的显微硬度呈现出典型的W 形硬度分布[13],即焊点中心区域和热影响区硬度高、热力影响区硬度稍低,但焊点区域的硬度整体高于母材,中心区域的平均硬度值约为145 HV,明显高于电阻点焊的焊核区硬度。因此该结果预示着采用回填式搅拌摩擦点焊方法焊接的搭接接头将会具有更加良好的力学性能。

图11 焊接接头显微硬度

2.3 力学性能测试

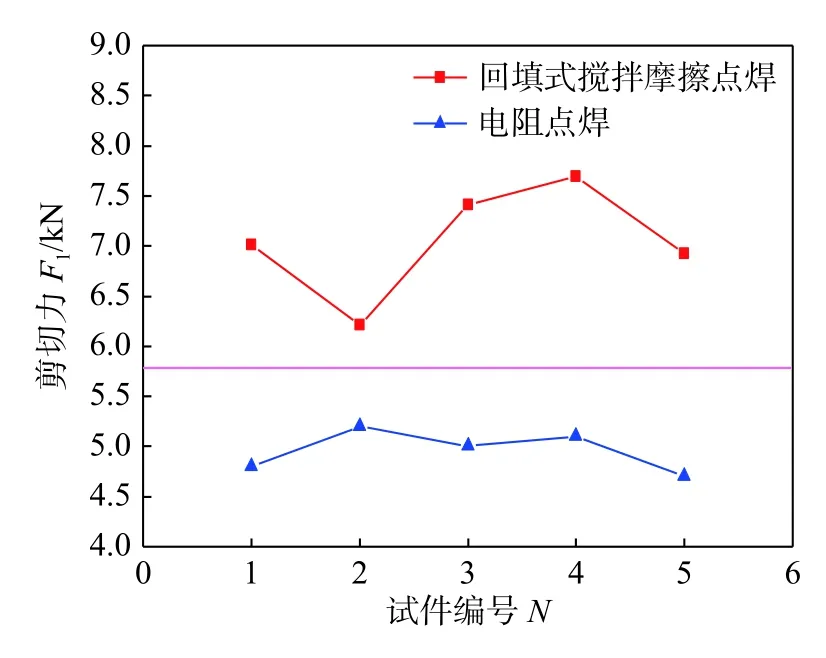

对电阻点焊和回填式搅拌摩擦点焊搭接接头,在不经任何时效处理的情况下,采用CSS 静态电子万能拉伸试验机进行剪切和十字剥离拉伸测试。测试结果如图12 和图13 所示,电阻点焊接头焊核直径为ϕ6 mm,计算得平均剪切力为5 kN,回填式搅拌摩擦点焊接头焊核直径为 ϕ10 mm,经计算,回填式搅拌摩擦点焊接头的平均剪切力则达到了7 kN;根据十字剥离力的测试结果,回填式搅拌摩擦点焊接头亦明显高于电阻点焊。这是由于在搅拌头高速旋转作用下,摩擦产生的热量使母材塑化,搅拌针周围的金属在热量和力的作用下不但围绕搅拌针运动,而且沿着搅拌针轴向方向运动,铝合金薄板发生变形,两板之间的结合面部分由水平趋于垂直,结合金相可以明显看到两板间的竖直结合面,这种竖直结合面在承受拉剪力时也起到了一定的作用,这是电阻点焊所不具备的[14-15]。

图12 剪切力测试结果

图13 十字剥离力测试结果

3 结论

(1)电阻点焊搭接接头横截面的组织区域主要包括过渡区、熔核区和母材区。在过渡区熔合线外侧组织形态逐步由母材部分的板条组织转变为尺寸较小的等轴晶;在熔合线内侧受到过冷度因素的影响,凝固过程中优先形成并排向液体中生长的柱状晶,随后逐渐转变为尺寸更小的等轴晶组织。回填式搅拌摩擦点焊搭接接头横截面的组织区域,可分为搅拌区、热力影响区、热影响区以及母材区,整个焊接区域均为晶粒度较小的等轴晶组织,热力影响区可明显观察到由搅拌头的搅拌作用导致的材料塑性流动痕迹。回填式搅拌摩擦点焊接头中的细晶组织以及材料在横向和纵向方向的塑性变形,有利于提高焊接接头的力学性能。

(2)电阻点焊搭接接头横截面的显微硬度最高为115 HV,整体明显低于母材及回填式搅拌摩擦点焊接头的平均显微硬度。因此对于2024-T3 铝合金板材,采用回填式搅拌摩擦点焊方法相较于电阻点焊更容易获得高强度的搭接点焊接头。

(3)电阻点焊接头的平均剪切力与回填式搅拌摩擦点焊接头的平均剪切力相比,剪切力提高了40%;在十字剥离力测试方面,回填式搅拌摩擦点焊的十字剥离力与电阻点焊接头的十字剥离力相比,提高大约50%。

综上所述,对于2024-T3 铝合金材料的搭接点焊,回填式搅拌摩擦点焊相对于电阻点焊不论是在焊点外观形貌还是力学性能方面均具有明显优势。