基于优化时序控制的STC 联合摊铺系统施工技术研究

张华 ZHANG Hua

(中铁十二局集团第三工程有限公司,太原 030024)

0 引言

正交异性钢桥面板是一种重要的桥面结构形式被广泛应用于国内外桥梁结构中,但正交异性钢桥面结构自身局部刚度低,且构造复杂,焊缝数量多,在荷载循环作用下,容易产生疲劳开裂,同时铺装层也常出现开裂、黏结层失效等病害问题。通过结合超高韧性混凝土STC(Super Toughness Concrete)和密配钢筋的特点,提出了钢-STC 轻型组合桥面结构。与传统正交异性钢桥结构相比,钢-STC轻型组合桥面结构可以有效解决正交异性钢桥面板的病害问题,能够显著提高桥面板的局部刚度,进而大幅度降低正交异性钢桥面板各构造细节处的活载应力及疲劳开裂的风险。同时,钢-STC 轻型组合桥面结构具有使用寿命长、耐久性好、结构安全、质量稳定、行车舒适等优点,且组合结构桥面厚度小,重量轻,对桥梁整体增加的荷载小,从全桥及全寿命使用周期方面考虑成本低。

然而,在公路桥梁工程中,受到施工工艺与环境等因素的影响,混凝土桥面的小面积损伤与大面积破坏经常出现。目前STC 的施工技术尚未解决钢-STC 轻型组合桥面施工时劳动强度大、成本高、效率低的问题,其普遍适用性也不强,在实现施工机械化、设备轻型化及自动化等方面,仍存在不足。[1-2]

1 工程概况

1.1 工程简介

成都市大件路扩容改造工程绕城高速上跨桥项目,桥梁全长677m,该工程中的钢箱梁采用钢-STC 轻型组合桥面结构,桥面铺装设计为超高韧性混凝土STC 结构层,为新型材料,技术要求高,施工难度大,工程应用少。

1.2 设计简介

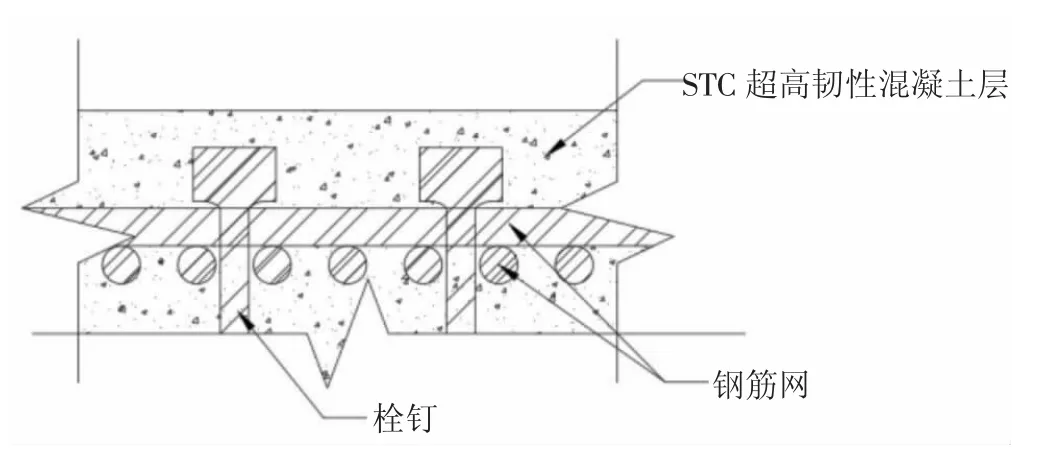

在钢-STC 轻型组合桥面结构中,STC 层通过栓钉与钢桥面板连接成一体,栓钉(Ф13mm×40mm)的布置原则:采用矩阵式布置,焊钉标准间距为150mm;在毗邻护栏1m 范围内焊钉横桥向间距加密为100mm,在毗邻伸缩缝1m 范围内焊钉纵桥向间距加密为100mm。

STC 层内密布Ф10mm HRB400 级钢筋,钢筋网布置原则:150mm 焊钉空隙中均匀布置3 根纵向或横向钢筋,100mm 焊钉空隙中均匀布置2 根纵向或横向钢筋,且横向钢筋位于上层,上层钢筋的净保护层厚度为20mm。STC层纵、横向钢筋通长布置不得截断;钢筋接头采用单面焊方式连接,搭接长度不小于20cm,并错开布置。钢-STC 轻型组合桥面结构剖面图见图1。

图1 钢-STC 轻型组合桥面结构剖面图

2 超高韧性混凝土STC[3-4]

STC 采用最大堆积密实度理论,配置的最大粒料为石英砂,粒径为0.16~1.25mm。其它原材料主要为水泥、矿物掺和料、钢纤维、减水剂和水等,所采用的镀铜钢纤维直径为0.18~0.22mm,长度为12~14mm。鉴于STC 材料种类较多,各种材料的投放及钢纤维的掺入均会延长STC 拌和时间。钢-STC 轻型组合桥面结构一般为现浇工程,为了满足现场施工要求,使用已经预拌为干混料的STC 作为干料,加水湿拌后完成搅拌。

3 关键施工技术

3.1 STC 的拌和与运输[5]

STC 混凝土的拌合采用原材料的干拌和浇筑时加水湿拌两道工序。

3.1.1 STC 干拌

原材料的干拌预先在干拌工厂进行。提前进场并做好检验、配合比设计等工作。根据浇筑施工进度计划,提前进行干拌工作,确保每次浇筑施工之前,所需的STC 干混料已准备足量。STC 干拌料均有电子称量系统控制称量,干拌站配料计量偏差不得超过规定,所有材料称量误差应控制在±2%。STC 专用干拌机干拌15min,混合均匀后再装入贮存桶。干拌产量应足以提供够现场湿拌量,及时供应,以免耽误工期。贮存桶应干燥洁净,注意防潮,运输过程及现场材料堆放应做好防潮、防尘措施。STC 干混料的贮存与运输见图2。

图2 STC 干混料的贮存与运输

3.1.2 STC 湿拌

在路基上湿拌区配备4 台0.5m3STC 专用湿拌机进行湿拌,干混料允许偏差≤2%,水允许偏差≤1%。STC 摊铺时,将已经干拌好装入贮存桶的STC 干混料,按桶计量投入湿拌机,根据配合比按比例称量水,加水搅拌3~5min 至STC 流化,流化之后继续搅拌2min,每台搅拌机每次搅拌0.5m3。STC 流化湿拌见图3。

图3 STC 流化湿拌

现场检测湿拌料的塌落度符合要求后再进行输送。湿拌STC 料由翻斗车运输,翻斗车在摊铺区钢筋网上行走时,沿摊铺机纵向轨道滑靴位置行走,浇筑前提前对行走路线的钢筋网下垫块进行加密,以防止钢筋网下陷变形。卸料后应及时清洗干净。

3.2 STC 现场浇筑

STC 搅拌站设于桥头,在进行STC 浇注前,提前将栓钉、钢筋网、桥面润湿。STC 拌和物的输送采用混凝土翻斗车运至施工区域,为保证摊铺厚度和坡度满足设计要求,采用STC 专用摊铺机布料。[6]

STC 专用摊铺机由自带动力牵引头提供前进动力,主要组成结构为储料仓、高频振动整平器、振刮平梁。通过储料仓储料兼摊铺STC,高频振动整平器捣实STC,振刮平梁控制摊铺厚度并将STC 刮平抹光,实现STC 的机械化自动摊铺。STC 专用摊铺机可实现高质量、高效率的摊铺,可自动完成布料、振捣密实、整平等工作。同时,摊铺机可实时调整摊铺厚度,以满足桥面厚度控制要求。STC 摊铺布料见图4。

图4 STC 摊铺布料

对于局部需要调整平面标高的位置通过人工补料或减料,并配合振捣器和整平机进行振动整平及人工抹平实现标高一致。STC 的抹面收光采用桁架式工作平台车作为操作平台进行施工,根据施工抹面进度人工控制挪动平台。通过控制摊铺速度和振动频率,保证成型的平整度和表面,以保证连续摊铺整平作业。对整平机整平后的有缺陷表面以及摊铺机死角的空位进行人工修补。同时对摊铺的STC 表面喷洒养护剂。

STC 松铺系数取1.05。现场STC 的坍落度应控制在180~280mm,扩展度控制在500~700mm,并按设计图纸及规范要求现场预留STC 抗压、抗折试件,同条件养护后检验强度等指标。

3.3 STC 养护

3.3.1 保湿养护

保湿养护工作在浇注完STC 后,且初步振捣整平之后立即开始,采用移动桁架式工作平台车为施工平台,工作桥面轨道横跨14.25m。抹平收光后立即喷洒养护剂并覆盖保湿养生膜进行养护,覆膜后用重物盖压防止刮风掀起。纵桥向每完成2m 长度STC 振捣整平,马上覆盖节水保湿膜进行保湿养护,保湿养护流程为:高压水枪喷养护剂-人工抹平收光-覆盖节水保湿膜。STC 保湿养护见图5。

图5 STC 保湿养护

3.3.2 高温养护

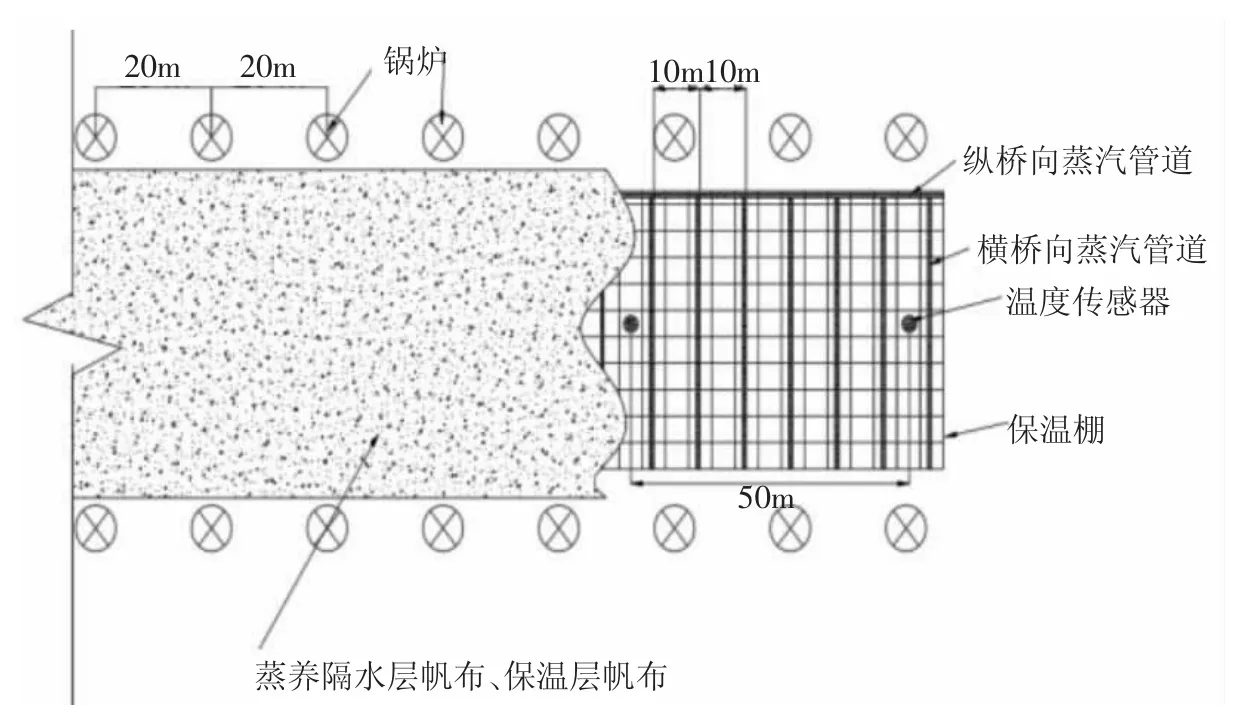

STC 现场高温蒸汽养护主要通过蒸汽锅炉、蒸汽管道和蒸汽养护棚、自动控制系统等设施实现。STC 终凝后(约72h),移除节水保湿膜,搭设蒸汽养护保温棚留出蒸养空间,内部按一定间距安装蒸汽管道,布置好温度和湿度传感器,再依次覆盖隔水层帆布、保温层2 层膜布,即开始高温蒸汽养护。[7]蒸汽养护保温棚构造见图6。

图6 蒸汽养护保温棚构造

采用每20m 布置一台锅炉,在桥梁行车道内侧处沿纵桥向设置主管道将相邻两台锅炉串联,同时每10m 沿横桥向设置副管道,管道的管壁每隔15cm 设置一个3~4mm 的泄气孔。蒸汽通过蒸汽管道进入保温棚,在保温棚内的管道均匀布置在STC 成型面上,保证供汽均匀。蒸养过程中,在保温棚内每50m 设置温度及湿度传感器,用于对蒸汽进行实时自动化调控,保证蒸养温度和湿度满足蒸养要求。升温阶段升温速率约为15°C/h,直到达到80°C~100°C,恒温养护48h,蒸养期间实时测温监控,做好测温记录。蒸汽养护结束后,降温速率适当控制,降温阶段降温速率不大于10°C/h 至现场温度,防止降温过快导致STC表面出现温度裂缝。STC 蒸养施工见图7。

图7 STC 蒸养施工

4 结论

①由于STC 配合比特殊,具有水胶比低、浆体粘度大等特点,且掺加大量钢纤维,采用专用STC 经济型干混合料生产与拌和技术可以有效提高STC 生产效率、大幅降低STC 料拌和难度。

②本技术将混凝土翻斗车、STC 专用摊铺机、高频振动整平器、移动桁架式工作平台车等机械进行合理配置,协作完成STC 的拌和、送料、浇筑、捣实平整、抹面、养护等工序,有效提高了机械出料速率,实现材料铺设均一,降低了捣实平整阻力,提升了材料密实性,保证STC 摊铺料的均匀性,同时保证施工的高效率和经济性。

②各蒸养区域内温度场均匀,管道工作压力低,工程投资少,节能减排,同时有效克服了蒸养长度长、面积大以及蒸养平面有倾斜度时STC 面层各处温度场不均匀的问题。