采空区充填注浆材料的研制与工作性能研究

李静 郭蕊 乔一佳 王艳丽

(河南建筑材料研究设计院有限责任公司)

据统计,我国尾矿年排放量为16.5~20亿t (累积堆存量已达150 亿吨),约占大宗工业固废年排放量的1/3,其中黄金尾矿年排放量为1.5~2.1 亿吨。而目前我国尾矿的综合利用率仅为18.9~20%[1],尤其是含氰黄金尾矿,其堆存占用大量土地、浪费有价资源,采取多重防护措施仍严重威胁环境安全,给企业、国家带来沉重负担,故黄金尾矿的无害化、减量化和资源化势在必行。利用黄金尾矿生产建筑材料或进行矿山采空区充填,是近年来的发展趋势,具有良好的经济社会环境效益[2]。用尾矿作充填料,费用仅为碎石充填的四分之一,对于无处设置尾矿库的企业,经济环境效益更为显著;理想的胶结充填可以避免地表塌陷和地下水失衡,开采出位于水体、交通干线、居民区下方的矿体,使地下采矿回采率提高20~50%[3],同时一定程度上防御大面积地质灾害、确保矿区人工安全。

本文开发研制了一种适用于采空区胶结充填的注浆材料,从影响注浆材料性能的各项因素出发、采用控制变量的实验方法,定量地研究了胶结微粉、矿物掺合料(硅灰)、水胶比、砂胶比、缓凝剂、塑性膨胀剂等对注浆材料工作性能(流动度及坍落度)、膨胀性能(竖向膨胀率)的影响规律。

1 实验原料与仪器设备

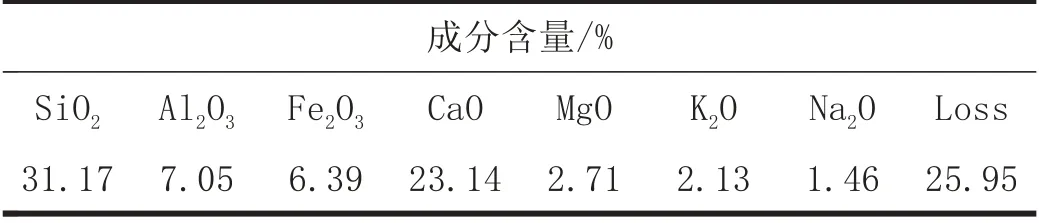

主要实验原材料黄金尾矿微粉外观为黄褐色泥状物,烘干后测得含水率为23.5%。利用筛析法测得该黄金尾矿微粉中粒径小于0.075mm 颗粒占总量的85%,比表面积较大且具备潜在的胶凝反应活性。利用X 射线荧光光谱分析仪(XRF)分析样品的化学成分,结果如表1所示。

表1 黄金尾矿微粉化学组成

其他原材料包括洛阳同力水泥出品的42.5 级普通硅酸盐水泥、郑州豫能热电有限公司的粉煤灰漂珠、重庆钢铁集团的水淬高炉矿渣、甘肃三元硅材料有限公司的中质硅灰、郑州市荥阳的细骨料河砂、郑州市荣鼎有限公司的粉体聚羧酸高性能减水剂、北京中德新亚建筑技术有限公司的塑性膨胀剂、氢氧化钠和粉体硅酸钠复配制成的碱激发剂、西王集团有限公司的工业级葡萄糖酸钠(缓凝剂)、工业用水等。主要实验设备包括天津市路达建筑仪器有限公司AJW-1 型混凝土搅拌机、HY-40B型恒温恒湿养护箱、无锡市建筑材料仪器机械厂JYE-2000 型压力试验机、河北路科建试验仪器有限公司TLY-1型坍落度筒等。

2 料浆制备与养护

将各种原材料烘干至恒重,并按照设计配合比称量;将搅拌锅润湿,但要注意锅内不能留明水,将称好的原材料倒入到搅拌锅内,同时加入水、碱激发剂等,搅拌4min;将搅拌好的注浆材料先进行流动度测试,然后倒入到40mm×40mm×160mm 的钢膜内,直到浆体与钢膜边缘平齐,不能震动钢膜。试件在温度为(20±2)℃,相对湿度大于50%的试验室中成型,成型后静置2h,刮平后放入恒温恒湿养护箱,养护24h 后拆模,将拆模后的试块放入20℃±1℃的水中养护至规定龄期。

3 黄金尾矿基注浆材料的工作性能研究

优选注浆材料配合比的过程中,为使研制的黄金尾矿基注浆材料在使用过程中能够顺利充填进入矿山采空区,首先要注意的就是其工作性能[4]。本文采用注浆材料浆体的初始流动度及30min 流动度来衡量不同配比条件下注浆材料的工作性能,探讨了配合比中胶结材料组分、水泥与胶结微粉质量比、矿物掺合料(硅灰)、水胶比、砂胶比、缓凝剂及塑性膨胀剂等参数变化对浆料工作性能的影响。

3.1 不同胶结微粉组分对注浆材料工作性能的影响

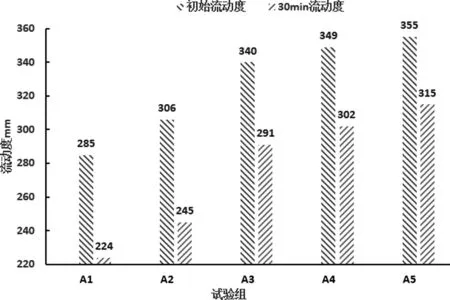

为探究不同胶结微粉组分对于注浆材料的工作性能的影响,项目组将不同黄金尾矿粉、粉煤灰、矿渣的比例(80:0:20;70:10:20;60:20:20;50:30:20;40:40:20)依次设定为试验组A1、A2、A3、A4、A5。注浆材料中其他组分为水泥20%,胶结微粉80%,外掺5%硅灰,水胶比0.19,胶砂比1.2,缓凝剂0.8%,减水剂1%,塑性膨胀剂0.2%,碱激发剂2%;其中缓凝剂、减水剂、塑性膨胀剂均为总胶凝材料的质量比,碱激发剂为胶结微粉的质量比。

图1 为试验组A1、A2、A3、A4、A5 的工作性能变化规律。

如图1 所示,随着胶结微粉中黄金尾矿粉、粉煤灰、矿渣比例的变化,不同试验组注浆材料的初始流动度及30min 流动度也不尽相同。当注浆材料中粉煤灰及黄金尾矿粉相对含量变化时,试验组A1 至A5 的流动度变化呈现逐步增大的趋势,初始流动度从A1的285mm增大至A5 的355mm,提高了约24.6%;30min 流动度从A1 的224mm 增大至A5 的315mm,提高了约40.6%。这是因为:一方面粉煤灰漂珠在整个浆体中能够发挥“滚珠效应”,能够明显减小各组分间的摩擦,提高浆体流动性能,随着其的相对含量增大,注浆材料浆体流动度提升明显;另一方面,黄金尾矿粉颗粒多为针片状颗粒,其微观表面缺陷较多、比表面积较大,相比于粉煤灰漂珠更易吸附浆体中的自由水,并更快的发生水化反应生成胶体。因此,当粉煤灰含量减少,黄金尾矿粉含量增大时,浆体的初始流动度及30min流动度会逐步下降。

图1 不同胶结微粉组分对注浆材料工作性能的影响

3.2 水泥与胶结微粉比例对注浆材料工作性能的影响

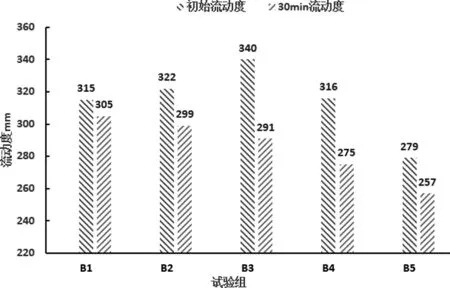

为探究注浆材料中水泥与胶结微粉比例对于注浆材料的工作的影响,项目组将不同水泥与胶结微粉比例的配合比(30:70;25:75;20:80;15:85;10:90)依次设定为试验组B1、B2、B3、B4、B5。胶结微粉中黄金尾矿粉、粉煤灰、矿渣的比例为60:20:20,其他组分比例保持不变。

图2 为试验组B1、B2、B3、B4、B5 的工作性能变化规律。

如图2 所示,随着胶结微粉掺量的增加,注浆材料的初始流动度先提高后降低,而30min 的浆体流动度随着掺量的提高是逐渐降低的。这可能是已为胶结微粉比重较高,浆体的比重随之增高,带动浆体的流动性得到提高,掺量达到一定数值后,由于胶凝的材料细度较高,需水量随之增大,而由于细度提高的影响大于比重的影响,因此流动度反而降低。

图2 水泥与胶结微粉比例对注浆材料工作性能的影响

3.3 硅灰掺量对注浆材料工作性能的影响

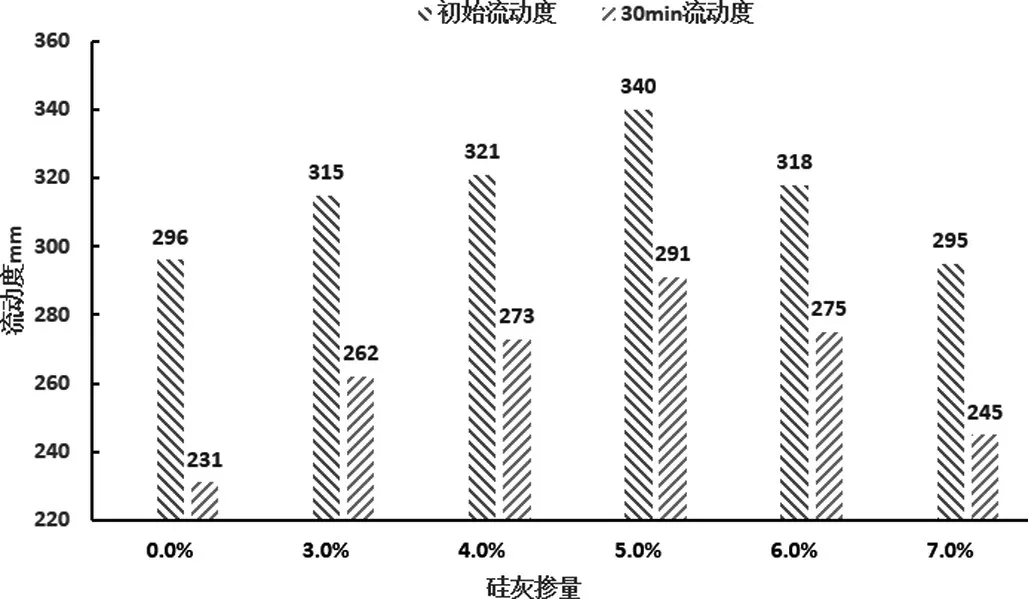

为探究注浆材料中硅灰掺量对于注浆材料的工作的影响,项目组改变注浆材料配合比中的硅灰掺量(外掺0.0%、3.0%、4.0%、5.0%、6.0%、7.0%),胶结微粉中黄金尾矿粉、粉煤灰、矿渣的比例比例为60:20:20,水泥与胶结微粉比例为20:80,其他组分比例保持不变。

图3 为不同硅灰掺量情况下注浆材料的工作性能变化规律。

图3 硅灰掺量对注浆材料工作性能的影响

如图3 所示,少量硅灰可以提高浆体流动性,但超过5%后流动性却明显下降。这可能是因为硅灰的平均粒径为0.1μm,远小于注浆材料中的黄金尾矿粉、粉煤灰、矿渣、水泥等粉体材料。加水拌和时,硅灰可以分散在不同粒径、不同种类的粉体间发挥滚珠效应,提高流动性,加快水化反应,提高早期强度。但随着硅灰含量增多,其较大的比表面积会大量吸附拌合物中的自由水,使颗粒间的团聚效应加大,大大降低了拌合物的流动性,且水化反应加快后,经时流动性变差。硅灰的充填效应和水化活性效应可以提高各龄期强度,但含量过大时流动性变差,不仅影响注浆材料的工作性能,其成本也会相应增加。因此,注浆材料中硅灰的合理掺量为5%。

3.4 水胶比对注浆材料工作性能的影响

为探究注浆材料中水胶比对于注浆材料的工作的影响,项目组改变注浆材料配合比中的水胶比(0.6、0.7、0.8、0.9、1.0),硅灰掺量为5%,其他组分比例保持不变。图4 为不同水胶比情况下注浆材料的工作性能变化规律。

图4 水胶比对注浆材料工作性能的影响

如图4 所示,随着水胶比的增加,注浆材料的流动性快速增加,在水胶比为1.0 时达到最大,这可能是因为随着水胶比的增加,注浆材料浆体中的自由水增多,浆体的流动性会增强。另一方面,注浆材料浆体中自由水增多,势必会导致其凝结硬化后内部结构多孔疏松,导致力学性能下降,不利于对围岩的加固支撑,因此需要确定注浆材料的水胶比时,应结合力学性能和工作性能综合考虑。

3.5 砂胶比对注浆材料工作性能的影响

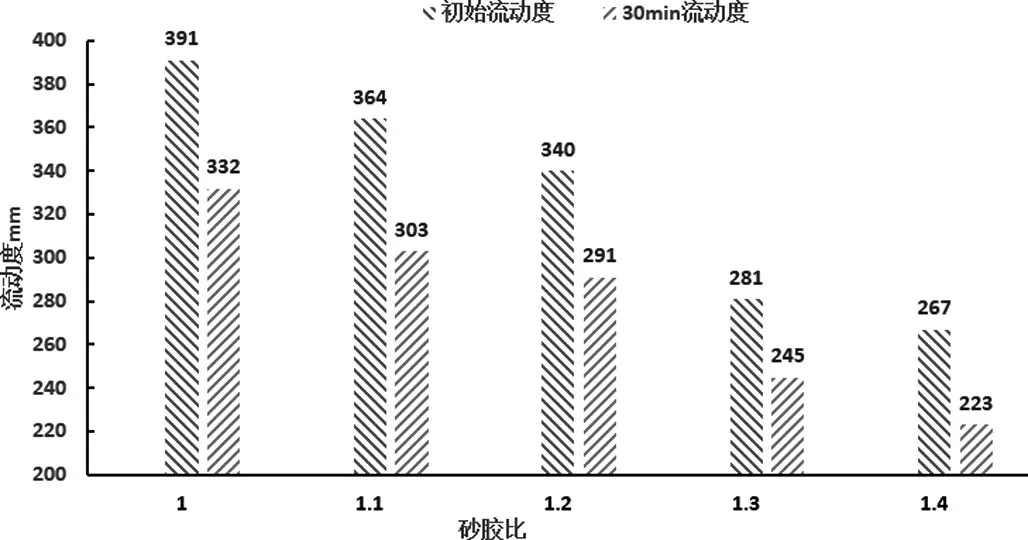

为探究注浆材料中砂胶比对于注浆材料的工作的影响,项目组改变注浆材料配合比中的砂胶比(1、1.1、1.2、1.3、1.4),水胶比为0.8,其他组分比例保持不变。

图5 为不同砂胶比情况下注浆材料的工作性能变化规律。

如图5 所示,随着砂胶比的增大,注浆材料的流动性在逐渐降低,这主要是因为随着砂子含量升高,需水量就会变大,相当于变相的减小了水胶比,从而使注浆材料的流动性降低。反之当砂含量降低时,胶凝材料可以很好的包裹砂表面,从而将砂分开,减少砂的摩擦,增大流动度。但是随着含砂量的减少,相应的胶凝材料的用量就会增加,这样不仅会增加原料成本,另一方面,过高的砂含量会造成离析,在泵送施工过程中易产生堵管等现象。因此,确定注浆材料的砂胶比时,需要结合注浆材料的力学性能和工作性能综合考虑。

图5 砂胶比对注浆材料工作性能的影响

3.6 缓凝剂对注浆材料工作性能的影响

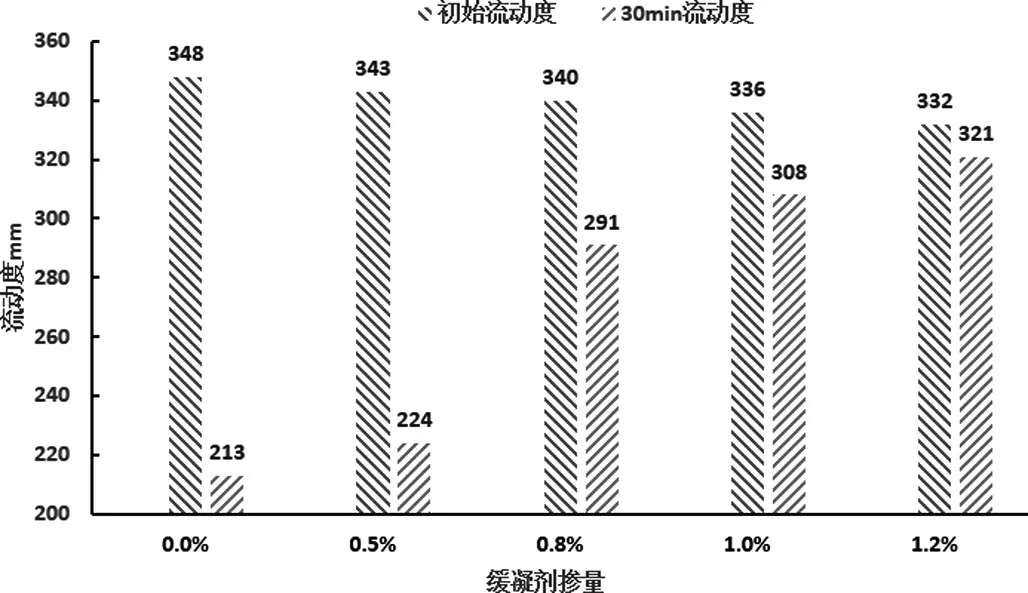

为探究注浆材料中缓凝剂掺量对于注浆材料的工作的影响,项目组改变注浆材料配合比中的缓凝剂掺量(0.0%、0.5%、0.8%、1.0%、1.2%),砂胶比为1.2,其他组分比例保持不变。

图6 为不同缓凝剂掺量情况下注浆材料的工作性能变化规律。

图6 缓凝剂对注浆材料工作性能的影响

如图6 所示,随缓凝剂掺量增加,注浆材料的初始流动度会轻微下降,但总体变化不大,这是因为葡萄糖酸钠本身具有一定粘性,会稍微增加注浆材料的粘性。但是对30min 注浆材料的流动性影响较大,这是因为在一定的范围内,随着缓凝剂掺量的增多,吸附在注浆材料的浆体的表面的缓凝剂会增多,注浆材料的水化反应被延缓,造成注浆材料的流动性会增加。

3.7 塑性膨胀剂对注浆材料工作性能的影响

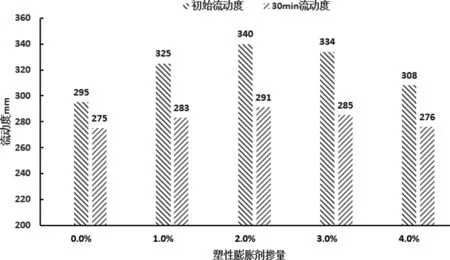

为探究注浆材料中塑性膨胀剂对于注浆材料的工作的影响,项目组改变注浆材料配合比中的塑性膨胀剂掺量(0.0%、1.0%、2.0%、3.0%、4.0%),缓凝剂掺量0.8%,其他组分比例保持不变。

图7 为不同塑性膨胀剂掺量情况下注浆材料的工作性能变化规律。

图7 塑性膨胀剂对注浆材料工作性能的影响

如图7 所示,加入塑性膨胀剂后,注浆材料的初始流动度会先逐渐增加后趋于平缓,当掺量超过2%时,流动度增大幅度降低。这主要是由于这种塑型膨胀剂有引气的效果,在碱性环境中可以产生大量微小独立的氨气,在一定范围内,随着塑型膨胀剂的掺量的增大,气体产生量逐渐增多,在注浆材料内部产生一种滚动作用,使得其相对运动的滑动摩擦力变为滚动摩擦力,这就相当于减小了注浆材料内部摩擦阻力,从而促进了浆体和细骨料的流动,这样就会增大注浆材料的流动性。

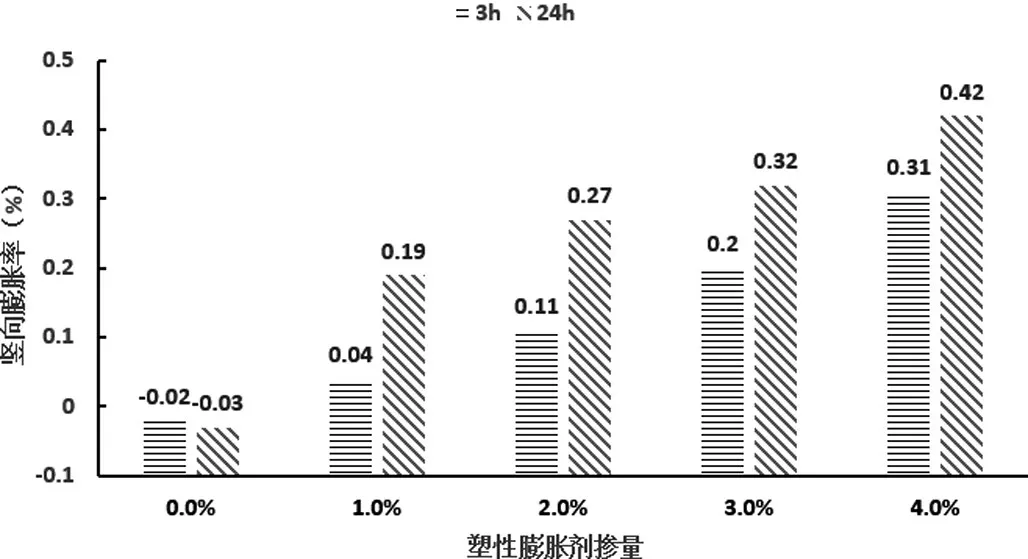

3.8 塑性膨胀剂对注浆材料竖向膨胀率的影响

注浆材料的使用场合,决定其在塑性阶段必须具有微膨胀性能,从而保证其完全填满灌注空间,确保结构安全。为使注浆材料具有微膨胀性能,本文采用选用了北京中德新亚建筑技术有限公司生产的塑性膨胀剂。为探究注浆材料中塑性膨胀剂对于注浆材料的竖向膨胀率的影响,项目组改变注浆材料配合比中的塑性膨胀剂掺量,其他组分比例保持不变。

图8 为不同塑性膨胀剂掺量情况下注浆材料的力学性能变化规律。

如图8 所示,随着塑性膨胀剂掺量的不断增加,注浆材料3h、24h 的竖向膨胀率都不断的增大。这主要是因为塑性膨胀剂能够在碱性环境中产生一种气体氨气,在体系中掺入的塑性膨胀剂超量过多时,在强碱体系中就会迅速的和碱发生反应,导致气体的生成量变多,此时由于气体量增多而导致浆体呈现出早期微膨胀的效果[5]。

图8 塑性膨胀剂对注浆材料竖向膨胀率的影响

4 结论

本文通过碱发剂将黄金尾矿粉等胶结微粉的胶凝性质激发出来,使其作为胶凝材料,替代大部分硅酸盐水泥,并配以细骨料、混凝土外加剂、矿物掺合料等材料,研制出一种能够充分利用黄金尾矿资源,且工作性能、膨胀性能满足使用要求的采空区充填注浆材料。主要结论如下:

⑴随着胶结微粉中黄金尾矿粉、粉煤灰、矿渣比例的变化,即粉煤灰含量逐渐增大、黄金尾矿粉含量相对减小,注浆材料的初始流动度及30min流动度呈现逐渐增大的趋势。胶结微粉中黄金尾矿粉、粉煤灰、矿渣最佳比例为60:20:20。

⑵随着胶结微粉掺量的增加,注浆材料的初始流动度先提高后降低,而30min的浆体流动度随着掺量的提高而逐渐降低。水泥与胶结微粉最佳比例为20:80。

⑶硅灰的充填效应和水化活性效应可以提高各龄期强度,但含量过大时流动性不满足要求,综合硅灰掺量对注浆材料的流动度试验结果,建议硅灰掺量为5%。

⑷水胶比是影响注浆材料性能的重要因素,随着水胶比的增加,注浆材料的流动性快速增加,实际工程应用中,需要依据不同应用领域对强度和灌注性能的要求综合考虑水胶比。结合流动度和抗压强度试验,水胶比的合理掺量为0.8。

⑸砂胶比对注浆材料的性能有着重要的影响,砂胶比增大时,注浆材料的流动性在逐渐降低,注浆材料的抗压强度先增大后减小;砂胶比过小时,胶凝材料过多,则会导致资源浪费。结合流动度和抗压强度试验,砂胶比的合理掺量为1.2。

⑹随着缓凝剂掺量的增多,注浆材料的初始流动度会轻微下降,但总体变化不大,但是对30min 注浆材料的流动性影响较大。综合考虑缓凝剂掺量对注浆材料抗压强度和流动性的影响,缓凝剂的掺量宜选择为0.8%。

⑺塑性膨胀剂的掺入,能够让注浆材料早期的竖向膨胀率增大,从而产生微膨胀效果,并且塑性膨胀剂能够增加注浆材料的流动度;但是塑性膨胀剂掺量过多时,由于气体生成量过大,会导致体系内部的孔隙增多,从而使得注浆材料的强度降低。塑性膨胀剂的最佳掺量为2%。