碳纤维复合材料贮箱内压和低温承载行为研究

刘佳音,邓智鹏,张 健,陈文多,江大志

(1.中山大学深圳材料学院,深圳 518107;2.北京宇航系统工程研究所,北京 100076;3.深圳市综合粒子设施研究院,深圳 518107)

0 引言

结构轻量化是航天器研制的永恒追求。航天器结构减质可使其获得更高的飞行速度和承载能力,甚至可实现重复使用,从而大幅度节约成本,提高经济效益[1-4]。运载火箭燃料贮箱主要用于贮存运输液体燃料或助燃剂,包括液态甲烷、液氢、液氧等。液体燃料贮箱作为动力推进系统的核心结构占据了极大的空间比重[5-6],传统的液体燃料贮箱为金属或合金材质,大体积带来了大质量,结构效率较低,其成为结构减质设计的重点[7-8]。碳纤维增强聚合物复合材料具有轻质高强的优异性能,如能用之代替金属材质可实现贮箱结构大幅度减质。因此,国内外学者针对这一方向开展了大量工作。

20世纪70年代,首先出现了复合材料外壳内衬金属层的贮箱设计方案。美国结构复合材料公司以及林肯复合材料公司相继采用金属内衬和芳纶纤维复合材料外壳,成功研制出了复合材料压力容器[9-12]。随着先进复合材料的进一步发展,人们发现仅靠复合材料本身即可实现良好的抗液氢渗漏性能,合理选择树脂材料(如LM公司使用的PEAR树脂以及Wilson公司的氰酸酯树脂)也可解决液氧相容性的问题,使得全复合材料燃料贮箱变为可能[13-14]。美国麦道公司、波音公司等先后成功研制了全复合材料燃料贮箱,实现了贮箱结构大幅度减质,如图 1所示[15-17]。随着重型运载火箭的发展,燃料贮箱尺寸越来越大,并相应发展出了一套完整的测试方法,包括高压抗渗漏测试、温度循环测试、冲击振动测试等。目前,大型全复合材料燃料贮箱已成功投入应用,如 DC-XA航天器、Phantom Express航天飞机等[18-20]。

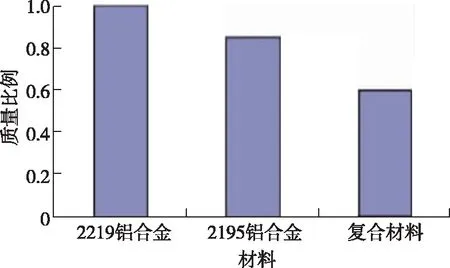

图1 复合材料减质效率[15]Fig.1 Weight reduction efficiency of composite materials[15]

国内复合材料研究领域发展较晚,虽然早在1969年就开始了复合材料贮箱的探索,以不锈钢为内胆,玻璃纤维/环氧树脂为外壳[21],然而直至2002年才制备出首个H2O2全复合材料贮箱。目前在大型复合材料贮箱结构设计、性能测试等方面仍处于起步阶段,关键技术有待突破,实验数据有待完善[22-23]。

本文采用缩比件测试的方式围绕全碳纤维复合材料燃料贮箱结构的使用性能开展研究。模拟贮箱实际服役工况分别对其进行了常温以及液氮低温充压抗渗漏实验。实验加载过程中对箱体进行实时的应变测量以及声发射损伤监测,卸载后对箱体进行氦质谱漏率检测。综合各检测方法所得数据,对箱体服役性能以及抗渗漏能力进行评估,揭示内压以及低温载荷作用下贮箱箱体的变形行为及损伤机制。该研究结果可为未来大型航天器减质设计提供参考。

1 实验材料及方法

本贮箱结构分为碳纤维复合材料箱体和上下法兰。其中箱体几何结构示意图如图 2所示,主体材料为T800碳纤维/HT-280环氧树脂,参考表 1,可分为上下封头区域以及中部圆筒区域3部分,采用等强度纤维缠绕工艺成型。中部圆筒区域外侧以环向铺层加强(纬度方向),箱体内部紧贴箱壁铺设格栅结构加强筋。

图2 复合材料贮箱结构示意图Fig.2 Structure diagram of composite tank

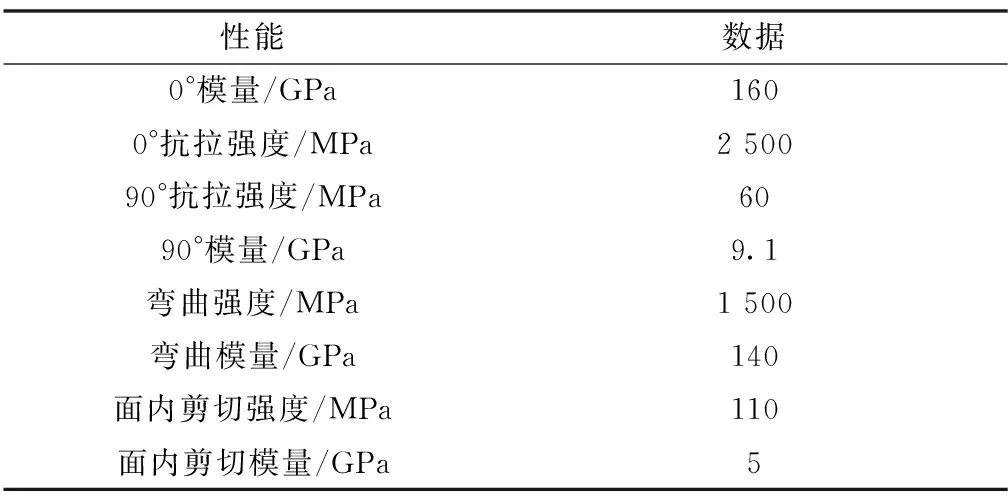

表1 T800/HT-280参数[24]

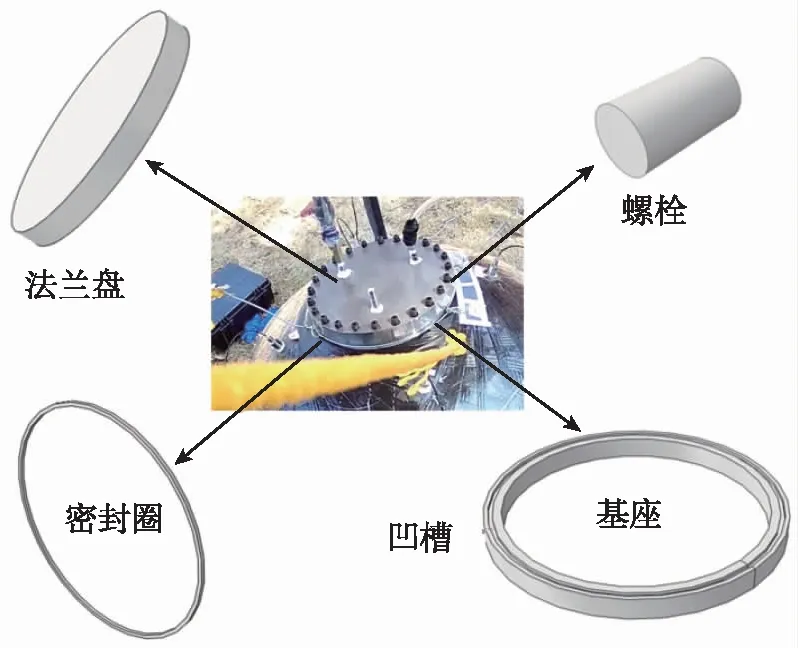

密封法兰结构如图 3所示,其中法兰盘直径为300 mm,厚度为29.5 mm,采用实心钢结构。法兰盘通过24个螺栓与底部基座相连。螺栓尺寸为M12,均匀分布。底部基座为带有凹槽的圆环结构,圆环高度为20 mm,上部开有宽4 mm、深2.7 mm的凹槽。凹槽中有密封垫圈,宽度与凹槽一致且高度为3.6 mm,采用聚四氟乙烯材质。密封垫圈上部突出部位与法兰盘直接相接以实现密封。

图3 贮箱法兰结构示意图Fig.3 Structure diagram of the tank flange

本文中贮箱性能测试主要包括抗渗漏测试以及温度循环测试两部分,其中抗渗漏测试又包含常温高压和低温高压两种工况。常温工况采用水作为介质,通过氮气实现增压,最高内部压强可达1 MPa,保压15 min;低温工况采用液氮作为降温介质(温度为-196 ℃),通过氮气进行增压,最高内压达到1 MPa,保压15 min。

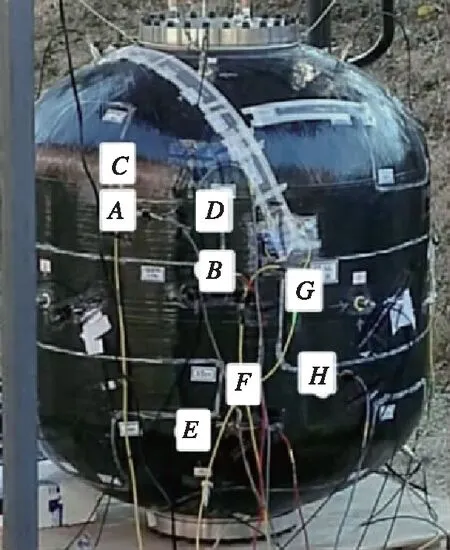

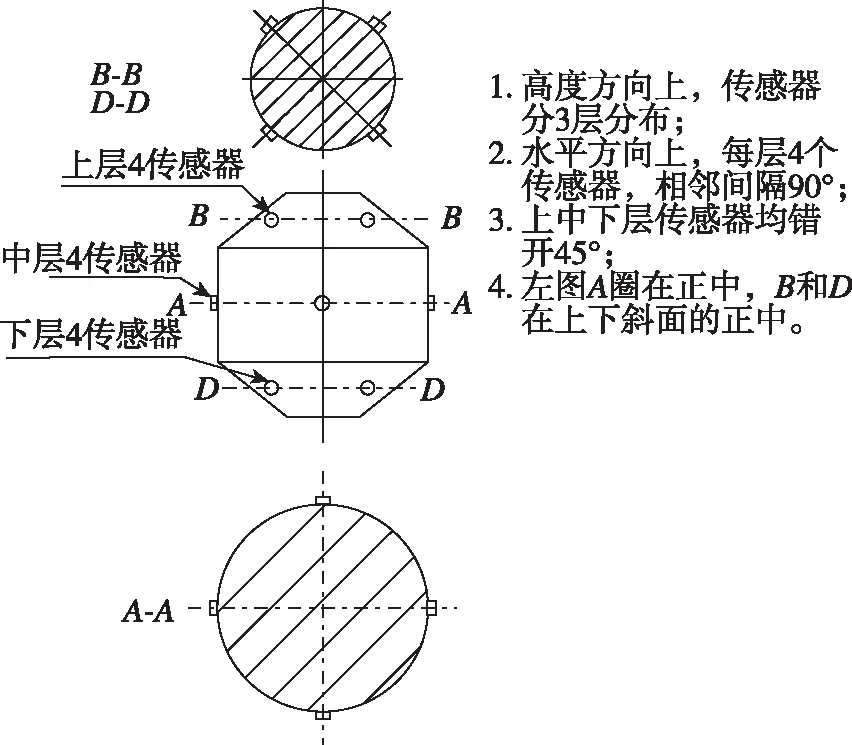

复合材料贮箱充压测试过程中以DH3820应变仪结合120-2AA电阻应变片实时记录结构局部应变状态,应变片分布如图 4所示。加载结束后采用NHJ600氦质谱仪通过吸枪法扫描箱体进行漏率检测。本文同时采用声发射检测方法实时检测箱体损伤。考虑到液氮低温充压过程中将产生低温环境,采用AE154DL低温传感器。采用PXAES声发射系统软件对声发射信号进行后处理,建立贮箱损伤定位模型:建立结构几何模型,将12个声发射传感器的布置位置和测试数据与结构模型坐标对应,实现损伤点和损伤模式的精确定位,如图5所示。数据处理过程中,声发射信号的幅值阈值设定为45 dB,能量阈值为20 aJ,频率阈值为60 kHz。

(a) 电阻应变片位置分布图

(b) 电阻应变片方向示意图图4 电阻应变片位置及方向分布图Fig.4 Location and orientation of resistance strain gauges distribution

图5 复合材料贮箱箱体表面声发射传感器位置示意图Fig.5 Schematic diagram of AE sensors distribution on the composite tank

2 结果与讨论

2.1 复合材料贮箱在内压下的性能

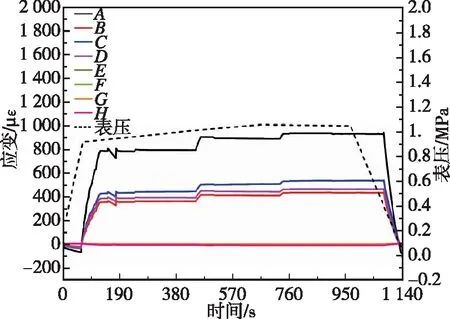

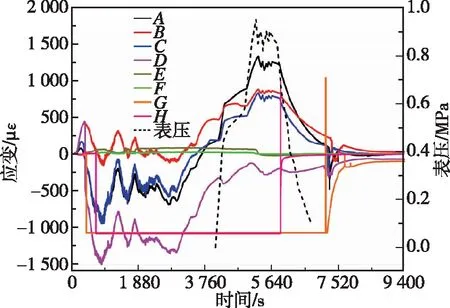

向贮箱中注水以排出空气,直至水面接近上法兰,相距约5 cm。密封上法兰,采用氮气加压充至1 MPa,并保压15 min,再自然泄压,约20 min卸载至常压。充压及卸载过程中的贮箱箱体不同位置的应变--时间变化曲线如图 6所示。由于箱体具有对称性,记录并对比箱体上半部ABCD这4点的应变状态。4个探头的应变数据与箱体压力之间呈现明显的正相关,且各曲线变化规律具有高度的相似性,说明箱体处在弹性形变阶段。其中箱体封头/圆筒过渡段(A点及C点)应变值明显高于其他位置,且环向应变(A点)高于经度方向(C点);而圆筒段则相反:该位置的环向加强铺层结构导致经度方向应变值(D点)略高于环向(B点)。在1 MPa保压阶段箱体应变达到最高值,A点的应变较大,峰值接近1 000 με;其次是B,C,D点的位置,最大应变约500 με。

图6 常温内压过程中复合材料贮箱应变--时间曲线Fig.6 Strain-time curve of composite tank under room temperature and internal pressure

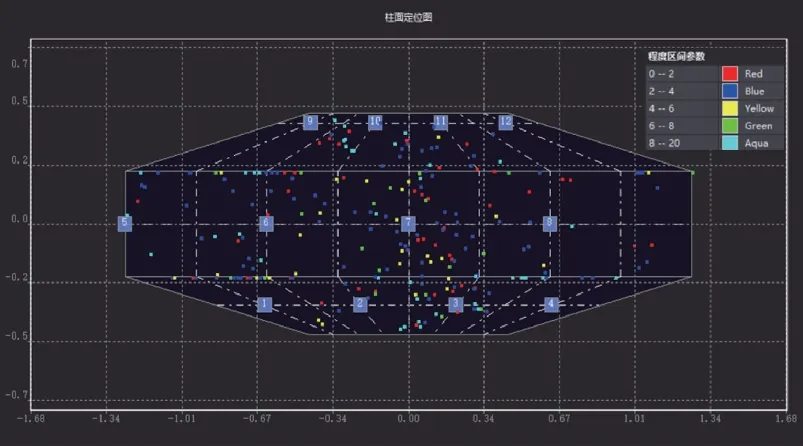

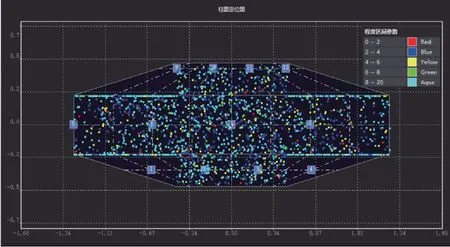

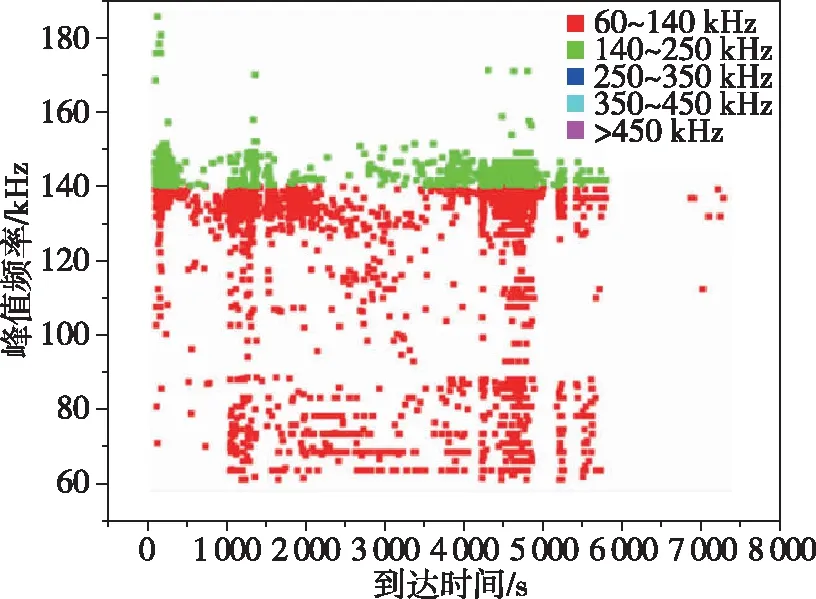

内压加载过程中的损伤和破坏声发射信号的振铃计数定位图如图 7所示,统计声发射信号频率--时间变化规律如图 8所示。从图中可以看出,损伤和破坏声发射信号振铃计数定位图中浅蓝色点主要分布在封头区域,表明封头部分的损伤和破坏数量较大。大多数声发射信号的能量均较低,有少数高能量声发射信号出现,位置零散分布。

图7 常温内压加载过程中复合材料贮箱声>发射信号振铃计数定位图Fig.7 Diagram of acoustic emission signal ringing count of composite tank under room temperature and internal pressure

图8 常温内压过程中复合材料贮箱声发射信号频率--时间关系Fig.8 Frequency-time relationship of acoustic emission signal of composite tank under room temperature and internal pressure

研究表明[25],环氧树脂基体开裂、碳纤维/基体界面脱粘和碳纤维断裂的声发射信号频率分别为140~250 kHz、250~350 kHz和350~450 kHz。在升压阶段,有大量高幅值信号产生;在保压阶段,产生信号减少,且高频信号的数量明显下降;在压力接近1 MPa时又开始产生密集的高幅信号。绝大多数损伤和破坏声发射信号的频率均低于250 kHz,表明主要发生了基体损伤破坏。在保压初期,有频率达250 350 kHz及更高的信号发生,数量少且幅值较低,表明发生了少量界面脱粘和纤维断裂,保压期间并无纤维持续断裂等损伤发生。

根据文献[22-23]所述复合材料贮箱在承受内压载荷时,圆筒部分承受较大的环向应力载荷。而本文中所采用的贮箱结构,在圆筒区域进行了针对性的加强,大幅度增加了环向取向纤维比例。碳纤维主要通过轴向进行承载,当纤维与传力方向一致时发挥最大的承载效率,因此本文中贮箱结构在圆筒环向方向应变值相对较小。另一方面,贮箱上下封头部分为半圆顶结构并采用约52°取向纤维缠绕。封头区域与圆筒区域几何曲率、铺层取向和铺层厚度均有一定差异,导致两者之间过渡区(实测中的应变片A和C位置)局部应变集中,且最大主应变方向应为环向方向(A应变片为环向)。声发射检测数据证实了充压过程中复合材料箱体微观损伤主要发生在封头以及封头/圆筒过渡区域,与应变集中区域吻合,损伤数量少且主要为低能量局部基体损伤。

为进一步模拟实际服役状态,采用内压和低温联合载荷,即液氮低温充压实验。液氮充注结束后,采用氮气加压至1 MPa,保压15 min,再自然卸压。

图9 低温内压加载过程中复合材料贮箱应变--时间曲线Fig.9 Strain-time curve of composite tank under low temperature and internal pressure

低温充压过程应变曲线如图 9所示。从图中可见,自加注液氮开始,所有探测点应变先小幅度升高(充注液氮小幅度增压)后迅速降低至负值,箱体在低温下收缩。由于箱体材料非均匀性,不同位置及取向出现收缩程度明显差异:箱体圆筒段经度方向收缩程度最大(D点),温度稳定后圆筒段经度方向应变最大达-1 500 με,其次为封头/圆筒过渡段环向方向(A点),稳定后达到-600 με。液氮加注结束后采用氮气加压,压缩应变绝对值减小并最终转变为拉伸应变。封头/圆筒过渡段的环向拉伸应变迅速增加,A点成为了结构应变最大位置,内压达到1 MPa时以及后续保温阶段,应变达到最大值,为1 250 με。

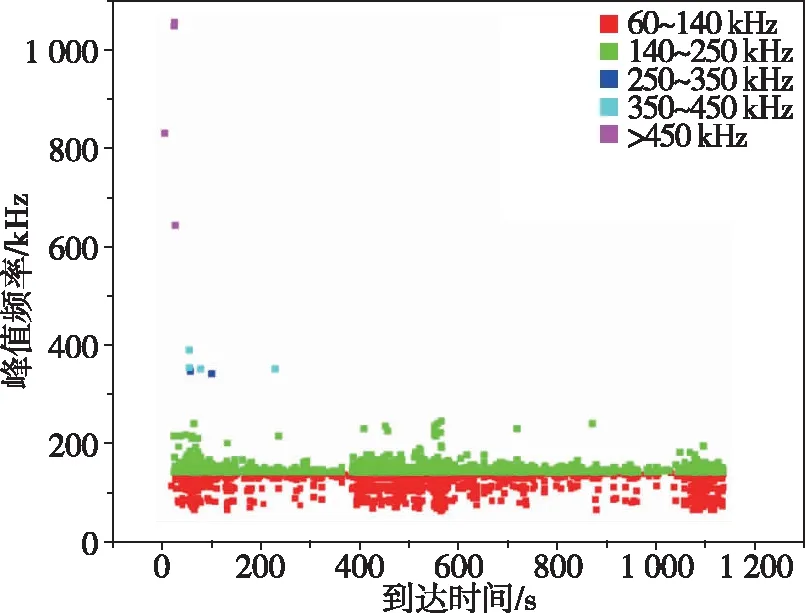

低温充压过程的声发射信号如图 10所示。从振铃计数定位图看,低温加压条件下声发射信号发生概率远高于常温工况。只有传感器1,3,7,9,10,11接收到少量的高频信号。以10号传感器为例,如图 11所示,其接收到的信号仍以低频(60~250 kHz)为主,即在低温加压条件下箱体主要发生了基体开裂损伤和纤维--树脂界面脱粘,几乎没有发生纤维断裂。

图10 低温内压加载过程中复合材料贮箱振铃计数定位图Fig.10 Diagram of acoustic emission signal ringing count of composite tank under low temperature and internal pressure

图11 低温内压加载过程中复合材料贮箱声发射信号频率--时间关系Fig.11 Frequency-time relationship of acoustic emission signal of composite tank under low temperature and internal pressure

充注液氮过程中,箱体发生一定程度的体积收缩。随着内压升高,箱体压应变绝对值降低并向拉应变过渡,最终A点仍为应变集中区域。值得注意的是,其在此温度下的真实应变量应为充压后的应变量与降温之后应变(负值)之差,其绝对值大于常温充压加载应变值。此外从微观角度看,碳纤维与树脂基体之间热膨胀系数存在一定差异,降温过程将在界面形成热失配应力,而低温状态下两者之间界面结合力亦受影响,从而导致界面结合性能下降,在内压载荷作用下进一步诱发局部界面脱粘,该推测与声发射实验检测结果一致。

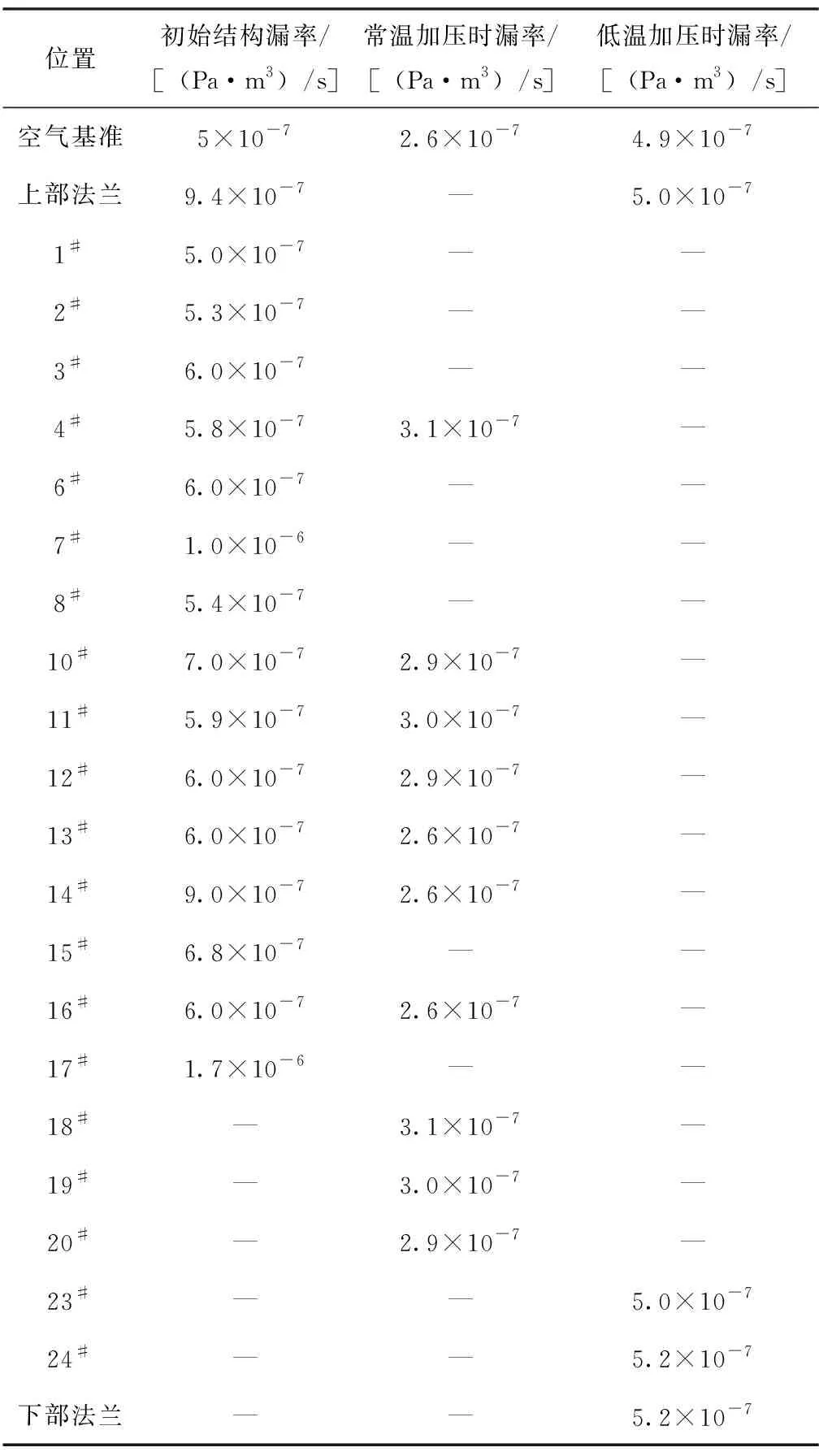

2.2 复合材料贮箱抗渗漏性能测试与分析

分别在常温充压之后(吹干箱体内部)以及低温液氮充压之后(排净液氮,恢复至室温)对箱体进行氦质谱吸枪全方位扫描检漏以研究充压及低温载荷对贮箱抗渗漏性能的影响规律。室温下空气中氦气浓度含量约为5.0×10-7Pa·m3/s。测试过程中统计氦浓度含量超过此值的测量结果(疑似漏点)如表 2所示,将疑似漏点进行空间标定如图 12所示。

表2 贮箱充压测试氦质谱检测结果

图12 充压结束后箱体表面疑似漏点位置统计示意图Fig.12 Statistical diagram of suspected leakage points after pressure charging

局部氦浓度值峰值出现在上下法兰圈附近,疑为预紧力不足所致,而氦气本身不易逸散,法兰附近略高浓度氦气在其周围箱体浮动而造成疑似漏点的假象。箱体远离法兰位置则极少出现氦含量升高现象。所有氦浓度升高点,其对应氦浓度均较小,多数在10-7Pa·m3/s数量级,虽然低温充压过程可明显观察到下部法兰发生泄漏但恢复至常温之后仍然密封性良好,法兰周围与空气中氦气浓度相差较小(远小于1×10-5Pa·m3/s)。

综上可知,复合材料贮箱箱体本身密封性较好,常温及低温充压过程对贮箱本身抗渗漏性能影响不大。连接法兰低温泄漏状态并未影响其恢复至常温后的气密性,疑为低温下各部件间热胀冷缩差异所致。

3 结论

本文针对全复合材料燃料贮箱在复杂服役工况下的结构可靠性和气密性进行了实验研究,分别完成了常温内压以及低温内压载荷下的应变、损伤声发射和氦质谱测试。实验结果表明,常温内压加载过程中,应变主要集中于封头与圆筒结构过渡段,以环向拉应变为主。液氮低温工况导致纤维/树脂界面结合性能下降,在内压和液氮低温载荷共同作用下箱体先收缩后膨胀,于应变集中区域发生局部纤维/基体界面脱粘损伤,损伤数量远多于常温工况。该碳纤维复合材料贮箱箱体经历常温以及低温内压加载后未出现显著破坏及泄漏。