晋宁磷矿干筛、擦洗联合工艺研究与应用

方 舒,刘润哲,郎 旭,施剑声,胡 刚,赵 辉,杜令攀

(1.云南磷化集团晋宁磷矿,云南 昆明 650600;2.云南磷化集团有限公司研发中心,云南 昆明 650600;3.国家磷资源开发利用工程技术研究中心,云南 昆明 650600)

引言

云南磷矿石资源丰富,但风化程度较高、杂质含量较高,针对该矿石常采用水擦洗脱泥的方法生产磷精矿产品[1-2]。以往,晋宁磷矿擦洗工艺利用水介质对矿石进行擦洗脱泥、分级、脱泥后,生产出合格磷精矿产品。近年,随采矿区开采深度增加,磷矿层含土量增加,较小的矿粒多、含泥量大。该矿进入擦洗工艺后加大了整个装置的负荷,出现洗矿机、砂泵漫浆,小时产量低,生产能耗高的问题。晋宁矿根据磷矿石含泥量大、粒度小的特点,在擦洗脱泥工艺前增加一道干筛工艺,使用干筛、擦洗联合工艺生产含泥量较高的磷矿石,提高了装置小时产量,降低了水电消耗。并使低品位资源有效利用,避免了配矿后精矿产品品位过高导致的资源浪费问题。

1 工艺现状及存在的问题

1.1 擦洗工艺现状

擦洗装置的主要包括洗矿机擦洗、旋流器分级脱泥工序、筛分二次脱泥工序。具体工艺流程如图1所示:

图1 擦洗脱泥工艺流程图

1.1.1 洗矿机擦洗

均化场配好的入选原矿石,经胶带机输送、分配给槽式洗矿机进行擦洗脱泥,经过擦洗脱泥后第一次分级为块矿和粉矿。洗矿机的筛网尺寸为3.5±0.5 mm,因此将>4 mm 作为块矿,<4 mm 作为粉矿。>4 mm 的块矿进入洗矿机头部;<4 mm 的粉矿经洗矿机溢流筛网过筛后进入矿浆砂泵池。

1.1.2 旋流器分级脱泥工序

经洗矿机擦洗后粒径<4 mm 的粉矿,随洗矿机溢流进入矿浆砂泵池后,经砂泵抽入旋流器进行分级脱泥工序。根据旋流器回收性能及回收细粒级范围,>19 μm 细粒级回收为酸法矿(制磷酸用磷矿石简称),<19 μm 细粒级溢流作为最终尾矿。

1.1.3 筛分二次脱泥工序

经洗矿机擦洗后,粒径>4 mm 的块矿,随皮带运输机进入筛分二次脱泥工序,通过筛分、破碎和二次脱泥后,产出粒度较大的黄磷矿(制黄磷矿用磷矿石简称)和粒度较小的酸法矿。

1.2 存在问题

1.2.1 入选原矿粉矿比例大

研究入选原矿石块粉比,发现粉矿质量比例由原来的31.69%提高到了54.3%。入选原矿<4 mm 含量增加,进入洗矿机的粉矿量增加,粉矿量增加使粉矿小时处理量超负荷,导致洗矿机擦洗脱泥过程中溢流漫浆,小时用水量增加。

1.2.2 尾矿<5 μm 含泥量高(见表1)

表1 尾矿含泥量与往年对比

根据尾矿水析数据:尾矿<5 μm 的含泥量为55.83%,比往年44.63%增加了11.2%,尾矿中<5 μm含泥量增加说明了入选原矿的含泥量也增加。含泥量增加,使擦洗工艺中处理粉矿的工序:擦洗脱泥工序、分级脱泥工序、精矿脱水工序和尾矿输送工序的负荷增大,出现洗矿机漫浆、砂泵漫浆,精矿脱水水份增加,生产小时处理量受限,水电消耗增加的问题。

1.2.3 装置小时处理量情况及水电消耗情况

调查现有装置的小时处理量及水电消耗情况见表2:

表2 小时处理量、水电耗情况

现有擦洗装置小时处理量为332.38 t/h,未达到340 t/h 的标准。电单耗为2.93 kWh/t,回水单耗为0.63 m3/t。

<4 mm 粉矿比例和<5 μm 的含泥量增加,导致洗矿机漫浆,生产小时处理量受限,水、电消耗增加。只有减少进入整个擦洗脱泥工艺的粉矿量和含泥量,其他问题才能迎刃而解。

2 工艺流程改造

2.1 改造后的干筛、擦洗联合工艺流程

针对生产粉矿比例较高,粒径<4 mm 的粉矿与>4 mm 的块矿质量比例大于3∶7 的条件。在入选原矿进入擦洗工艺前,增加一道预先筛分工艺。筛分工艺可以满足下游生产工艺的加工需求,可以将待加工原料经过筛分设备进行分级,分级后的产品再进入擦洗脱泥工序进行生产。使用干筛、擦洗联合工艺进行生产,可解决入选原矿中粉矿量和含泥量高的问题[3-4]。由于筛分设备的筛分效率受将物料粒度、筛孔尺寸的影响[5-6],入选原矿中<4 mm 粉矿量大,将<15 mm 的矿石直接筛分出来作为酸法矿处理,>15 mm 的块状原矿进入原擦洗工艺流程继续进行生产,具体工艺流程见图2。

图2 干筛、擦洗脱泥工艺流程图

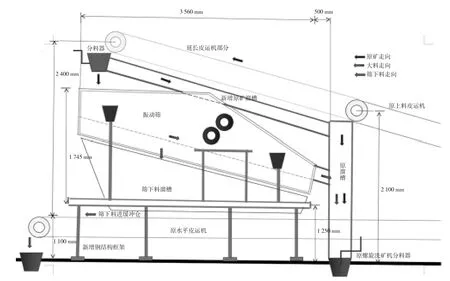

在原擦洗工艺流程基础上,在运输原矿的胶带运输机上,进入擦洗机前增加一道干筛装置,如图3所示。

图3 新增干筛装置图

原矿通过皮带运送到皮带延长线部位,经延长线末端分料器进入粉矿预先筛分装置。筛分后,筛上物从振动筛末端下料溜槽进入洗矿机,继续擦洗脱泥工艺生产作业;筛下物作为精矿产品进入筛下料溜槽,落至另一条皮带运输机运至精矿仓,等待配矿销售。

在皮带运输机延长线的末端加装一个分料漏斗,分料漏斗新增一个原矿溜槽至原溜槽。启用干筛、擦洗联合工艺时,原矿不再通过新增原矿溜槽,直接由分料器下端进入振动筛,筛分后>15 mm 块矿进入原溜槽进入洗矿机进行擦洗;用擦洗工艺时,原矿通过分料器的新增原矿溜槽,进入原溜槽,再进入洗矿机进行擦洗脱泥。

2.2 干筛、擦洗联合工艺流程使用条件

根据入选原矿粉矿量,选择使用干筛、擦洗联合工艺或擦洗工艺。当入料原矿<4 mm 与>4 mm 质量比例大于3∶7 时,选用干筛、擦洗联合工艺;当入料原矿<4 mm 与>4 mm 质量比例小于3∶7时,选用擦洗工艺。

2.3 干筛工艺参数

筛孔尺寸:15 mm×15 mm,筛条60 硅二锰;

干筛装置入料原矿粉块矿比:粒度<4 mm 与>4 mm 质量比例为3∶7;

电机功率:7.5 kWh×2 台,双振幅4 mm~6 mm,额定频率:48 Hz;

外型尺寸:3 600 mm×2 285 mm×1 741 mm。

3 应用效果

3.1 现有工艺与原工艺在同种粉矿比例条件下生产情况对比

将干筛、擦洗脱泥联合工艺流程,与原擦洗脱泥工艺流程,在同种粉矿与块矿比例条件下进行对比试验,生产结果见表3:

表3 擦洗工艺与联合工艺小时产量、水耗和电耗数据对比

1)使用干筛、擦洗联合工艺的小时处理量可以达到375.4 t/h,达到了处理量为340 t/h 的标准;使用干筛、擦洗联合工艺比单独使用擦洗工艺的小时产量增加了55.56 t/h。

2)干筛、擦洗联合工艺的电单耗为1.47 kWh/t,比擦洗工艺电单耗2.04 kWh/t 降低了0.57 kWh/t。

3)干筛、擦洗联合工艺的回水单耗为0.4 m3/t,比擦洗工艺的回水单耗0.6 m3/t 降低了0.2 m3/t。

3.2 干筛、擦洗工艺在不同粉矿比例条件下的生产情况对比

将干筛、擦洗脱泥联合工艺流程,与原擦洗脱泥工艺流程,在不同粉矿与块矿比例条件下进行试验,结果见表4:

表4 不同粉矿比例磷矿石的生产数据对比

根据数据:当粉矿(<4 mm)与块矿(>4 mm)比例为22.85∶77.15 时,小时处理量有所提高,但提高不多,小时电耗、小时水耗也降低不多;

但当粉矿(<4 mm)与块矿(>4 mm)质量比例为45.62∶54.38 时,小时处理量增加幅度增大较多,小时电耗和小时水耗的降低幅度增加较多;

当粉矿(<4 mm)与块矿(>4 mm)质量比例为69.93∶30.07 时,小时处理量增加幅度最大,小时电耗、水耗降低最多。

综上,随着入选磷矿石中粉矿(<4 mm)比例的增加,新工艺的适用性越强,选厂的小时处理量增加越多,小时水、电耗降低越多,生产效率越高。

4 结论

1)应用干筛、擦洗联合工艺生产粉矿较多的磷矿石,可以有效解擦洗脱泥工序负荷大,洗矿机、砂泵漫浆,过滤机吸不干的问题,保证了擦洗脱泥工艺的顺畅运行。

2)在入选原矿粒径<4 mm 的粉矿与>4 mm 的块矿质量比例大于3∶7时,使用干筛、擦洗联合工艺与擦洗工艺相比,可有效提高选厂的小时产量,降低水、电消耗。

3)随着入选磷矿石中粉矿(<4 mm)比例的增加,干筛、擦洗联合工艺的适用性越强。

4)用干筛、擦洗联合工艺,将<15 mm 的筛下物粉矿直接成为产品矿,有效减少了矿产资源的浪费,低品位精矿石通过配矿后可以再利用,避免了精矿产品品位过高导致的资源浪费,在提高磷矿石综合利用率方面产生积极的影响。