巨厚砾石层中PDC 钻头的设计与应用

胡 佳,郭俊磊,吉 林,杨贤达

(1.渤海石油装备(天津)中成机械制造有限公司,天津 300280;2.渤海钻探第三钻井工程分公司,天津 300280)

0 引言

近年来,随着石油开采技术的进步,PDC(Polycrystalline Diamond Compact,聚晶金刚石复合片)钻头以高机速、长寿命的特点在石油钻井行业中所占的比例越来越大,但在巨厚砾石层中钻头切削齿易先期损坏,使用效果达不到预期。

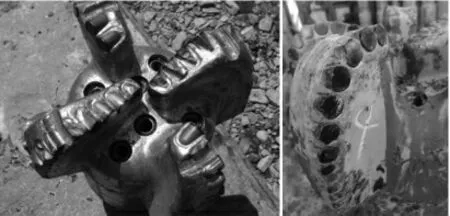

吉木萨尔凹陷页岩油水平井采用381.0/215.9(mm)或311.2/215.9(mm)二开井身结构,一开井段段长1700 m,其中砾石层长约1200 m,为典型巨厚砾石层,通常需要2~3 趟钻才能钻穿,施工效率低,严重制约了该区块钻进速度。通过调查钻头使用情况发现,前期钻头采用19 mm 单排齿结构,四刀翼布局,PDC 钻头破损形态为钻头芯部和外锥复合片崩齿或断齿(图1),分析主要原因为:该井段砾石含量30%以上,砾径大,地层均质性较差,配合高转速螺杆钻进时,钻头机速较快但容易崩齿。为此,通过攻关该地区个性化PDC 钻头设计,以解决钻头机械钻速低和寿命短的问题,提高油藏开发经济效益。

图1 前期钻头磨损情况

1 地层岩石特性分析

吉木萨尔凹陷一开井段所钻地层为第四系至侏罗系,第四系至白垩系0~1200 m 岩性以黄色、红褐色泥岩、膏质泥岩与粉砂岩互层为主,夹砂砾岩、小砾岩、细砾岩,砾径3~20 mm;侏罗系1200~1700 m 岩性为砂岩夹泥岩。通过导入相关录测井数据,利用地层可钻性分析软件计算得出,该井段地层单轴抗压强度10~60 MPa,可钻性级值2~5.5,属软~中硬地层。

2 钻头个性化设计

根据地层可钻性分析数据及前期PDC 钻头使用损坏特征,设计一款兼顾抗冲击性和高攻击性的PDC 钻头,分别从冠部轮廓设计、切削结构设计、三维建模等3 个方面进行设计。

2.1 冠部轮廓设计

针对本课题所研究的地层特点,采用等磨损原则进行冠部轮廓设计[1],确定出适合钻进巨厚砾石层、软-中硬地层的冠部轮廓形状:中深锥、两段圆弧式冠部轮廓(图2),这种冠部轮廓具有以下特点:①中深内锥角θ,能增加钻头心部切削齿在井底的覆盖面积,提高心部抗冲击能力;②第一段圆弧采用大弧度θ1、小圆弧半径r1,能提供钻头肩部更大的切削体积和布齿密度,达到很好的抗冲击能力;③第二段圆弧采用小弧度θ2、大圆弧半径r2,使钻头肩部齿到保径齿更加圆滑的过渡,可以进一步控制钻头的振动,提高钻头的稳定性。

图2 钻头冠部轮廓

2.2 切削结构设计

(1)切削齿尺寸。根据地层可钻性极值及抗压强度特点,选择直径19 mm 的大尺寸PDC 齿作为主切削元件,对软岩层的切削效率更高,考虑到PDC 钻头的设计特点及前期损坏特征,钻头心部布齿密度要低于肩部,钻头心部齿更容易崩齿导致钻头掏心,所以心部齿采用小一级的尺寸16 mm(图3),使用两种不同尺寸切削齿形成复合切削结构,在实现快速钻进的同时,极大延长钻头使用寿命。

(2)布齿密度。根据PDC 钻头的IADC 标准,确定该钻头采用较低的布齿密度,钻头当量齿数Ne≤0.139D,其中D 为钻头外径,即381.0 mm 或311.2 mm,则钻头当量齿数Ne≤52.96 或Ne≤43.26,根据国际钻井承包商协会(IADC)关于PDC 钻头当量齿数的计算公式:Ne=(Dc×Nc)/[12.7/(Db/215.9)]。计算可得:Nc=(Ne×Db×12.7)/(Dc×215.9)。式中,Ne是钻头当量齿数;Dc是复合片直径;Nc是复合片个数;Db是钻头直径。该钻头中,Dc=19.05 mm,Db=381.0 mm 或311.2 mm,则Nc=Ne×(Db×12.7)/(19.05×215.9)。

当Db=381.0 mm,钻头布齿数量Nc≤62.3 颗;当Db=311.2 mm,钻头布齿数量Nc≤41.5 颗。能满足使用要求,结合钻头心部和肩部的磨损情况,心部布齿密度设定为1.5~1.8,肩部布齿密度设定为4.2~4.8,利用等磨损方法绘制出径向布齿图(图3)。

图3 钻头径向布齿

(3)切削齿角度。切削齿角度一般指后倾角和侧倾角,后倾角是切削齿与地层的接触角,角度大小直接影响钻头的机械钻速,侧倾角的方向影响岩屑排出的方向,钻头在井底旋转方向为顺时针方向,侧倾角也采用顺时针方向有利于岩屑排出。根据相关研究数据表明,在砾岩层地层中,切削齿磨损量在后倾角为15°~20°之间增长速度平缓,在20°时达到最大值[2],本课题所研究钻头切削齿后倾角选用15°~20°,切削齿侧倾角选择0~5°。

(4)刀翼布局。区块前期钻头采用两长两短四刀翼布局,钻头肩部切削齿崩齿严重至本体出槽,说明该部位布齿密度偏低需要强化,将四刀翼优化为五刀翼布局以提高钻头肩部的布齿密度,因此选择两长三短五刀翼布局,提高钻头整体寿命。

(5)复合片的选择。复合片的主要技术指标是抗冲击性和耐磨性,从结构形式上一般分为平面齿和异形齿,平面齿是PDC钻头最常用的一种切削齿,具有高效的剪切破岩能力,同时具有自锐出刃的特性,耐磨性高。异形齿是近年来从平面齿变化出的一种新型齿,通过结构形式、切削机理的改变,可适用于不同的地层工况,用于提高机械钻速或延长钻头寿命。

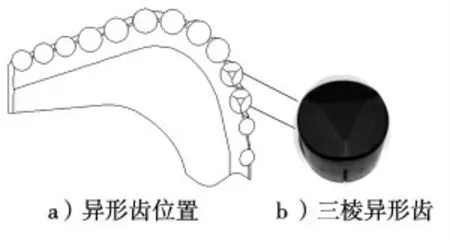

PDC 钻头工作时,钻头外锥接近保径处的复合片线速度最大,切削扭矩也最大,是最容易发生崩齿损坏的部位,在该部位应用1~2 颗三棱异形齿来提高钻头整体抗冲击性,三棱齿以凸棱分开岩石,分解了正面冲击复合片的作用力,减缓了对两侧平面部分的直接冲击,降低了切削齿崩损的概率,有效提高复合片的抗冲击性,延长钻头使用寿命(图4)。相关试验数据表明,三棱异形齿较常规齿抗冲击性能提高35%(图5)。

图4 异形齿位置

图5 复合片抗冲击测试结果

2.3 三维设计

根据本课题设计理念,通过三维软件设计了适合在巨厚砾石层中快速钻进的PDC 钻头,钻头主要设计特点为:主切削齿采用19/16 mm 复合切削结构、低布齿密度、两长三短五刀翼布局,外锥部位选择三棱齿复合片,其余复合片选择平面齿(图6)。

图6 钻头三维模型

3 应用效果

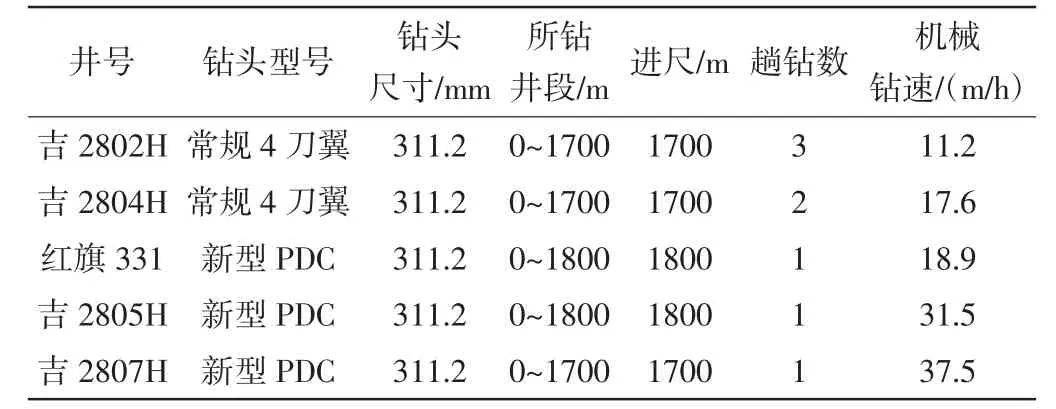

按照上述设计特征制造的个性化钻头在吉木萨尔页岩油区块红旗331 井、吉2805H 和吉2807H 井进行了推广应用,试验效果良好。一开直井段机械钻速分别为28.9 m/h、31.5 m/h 和37.3 m/h,比区块平均机速22 m/h 分别提高了31.3%、43.2%、69.5%,单只PDC 钻头进尺1700~1800 m,均一趟钻完成钻进目标(表1)。现场应用效果表明,新型PDC 钻头能较好地适应吉木萨尔上部地层钻进,机械钻速和钻头寿命均达到预期效果。

表1 现场试验数据统计

4 结论

(1)在钻进巨厚砾石层时,采用适当的切削齿后倾角(15°~20°),有利于提高钻头机械钻速和抗冲击性能,钻头使用寿命有较大提高。

(2)应用19/16 mm 复合切削结构,能提高钻头心部齿抗冲性能,防止心部磨损出槽。

(3)通过在PDC 钻头外锥部位应用三棱异形齿,能明显改善该部位的抗冲能力,延长钻头寿命。

(4)新型PDC 钻头在吉木萨尔页岩油区块应用成功,为各油田钻进该类地层提供了参考依据,具有较高的经济价值。