整机型高精度电子皮带秤的设计与改造

沈 忱

(秦皇岛港股份有限公司第二港务分公司,河北秦皇岛 066000)

0 引言

随着经济的发展,港口煤炭运输服务行业竞争日益激烈,客户对配煤作业的要求越来越高,对电子皮带秤的精度要求越来越严格。传统的杠杆式及悬浮式皮带秤对安装的要求较高,日常现场维护、校检工作量大,管理比较困难。受现场安装运行环境、气候温度等外界因素的影响,正常情况下实际运行准确度一般维持在2.0 级,长期稳定性不佳、故障频发。为进一步提高服务质量,需在皮带机上按照实际尺寸定制安装一套可以满足现场需求等整机型高精度电子皮带秤。

1 存在问题

皮带秤的使用误差除了皮带秤本身的固有误差外,还与其安装的现场条件有关。电子皮带秤的实际使用准确度取决于皮带秤安装位置的选定、皮带输送机的状况和安装质量。电子皮带秤质量再好,皮带秤安装位置选定错误或不恰当、皮带输送机的状况差、安装质量低劣,电子皮带秤的实际使用精确度仍然无法保证。因此要减少皮带秤的使用误差,关键是要把注意力放在技术改造,提高皮带秤本身的精度上,同时还要注意现场条件。认真分析皮带秤自身因素、外界安装环境和校验维护等多种影响皮带秤准确度的因素,通过技术手段有效避免干扰因素,找到提高皮带秤实际使用准确度的正确途径,保证称量准确度和稳定性。

电子皮带秤出厂的标称和实际使用准确度是不同的。电子皮带秤在标定校准时往往可达到较高精度,但在实际使用中,受外界运行条件、现场维护管理、校准工作的限制,皮带秤张力、长度、运行速度、环境因素及人为因素影响,以及皮带机振动、倾角、皮带均匀程度等因素的影响较大。导致大流量电子皮带秤稳定性和准确性差,故障率高,同时维护、检定工作量大。当皮带机物料流量≤20%时,误差明显增大。

2 改造方案

2.1 新型称重单元

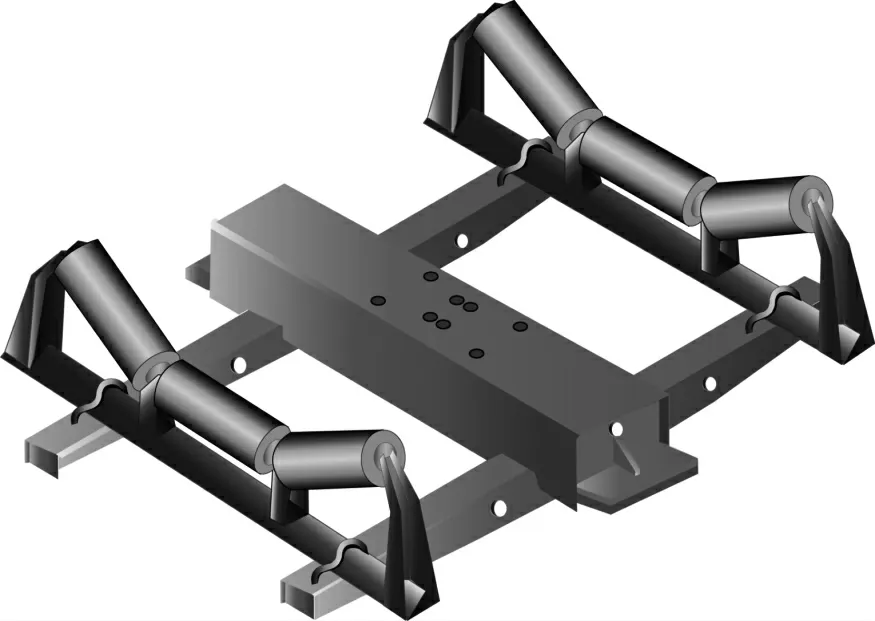

在单组称重单元优化结构的基础上,采用特殊的秤体结构,组成8 组称重单元(16 组托辊)的阵列式整体结构,由一只称重传感器单点支撑一个称重单元,区别于传统的两传感器拉力支撑,大大减小了传统皮带秤传感器之间受力不平衡的称体结构问题。单点式悬浮式称重单元如图1 所示。

图1 单点式悬浮式称重单元

单点式悬浮式称重结构通常占地长度17~21 m,如果现有能够满足最佳地理环境的皮带机不满足长度要求,则应根据实际皮带机长度合理调整每组称重单元的托辊间距。新型称重结构各单元利用相同载荷和皮带张力,各称重单元因安装位置不同导致皮带张力影响不同,其获得重量存在相应差异;相邻两称重单元受皮带张力影响的作用可相互抵消。物料通过整个阵列后,各单元获得的重量值差异与皮带张力影响有近似函数关系,可用于修正出入口单元张力影响的补偿。经补偿后的出入口单元张力影响量可下降60%~80%。

2.2 新增温度补偿

由于港口皮带秤使用现场的温度季节变化很大,由温度变化引入的误差是造成皮带秤准确性和长期稳定性差的重要因素之一。从现有传统皮带秤运行数据可以看出间隔值受季节影响非常明显,原有的皮带秤没有现场温度传感器,不能对温度进行实时补偿。实际使用时温度变化所造成的误差不容忽视,特别是传感器灵敏系数的温度系数,对皮带秤的性能指标尤为关键。

高精度阵列式皮带秤所配置的称重传感器全部经过48 h以上的带载荷宽范围温度试验,经补偿的传感器可在各种环境温度下保持其准确性。增加温度传感器,及时采集现场温度数据输入终端仪表,根据现场温度进行补偿修正,提高了阵列式皮带秤的长期稳定性。经过冬季室外运行,与其他秤比对证明,阵列式皮带秤未发现温度漂移现象。

2.3 新型测速装置

原有的传统皮带秤的测速方式是在滚筒上焊接测速铁块,旋转时用接近开关检测,通过计数计算皮带速度。这种方式的缺点是测速支架容易锈蚀或外力导致变形,撞坏接近开关,或者测速块丢失造成速度错误,测速准确率低。

为保证测速稳定,采用了新型的测速系统。采用上置式测速传感器,光电脉冲式、双边滚轮,安装于称量段上皮带下表面。杠杆机械结构紧密接触皮带,检测计量段皮带实际运行速度,准确率高。通过与皮带接触的摩擦轮将皮带速度转变为摩擦轮的转动,并由内部装置产生对应的速度信号。一对直径300 mm 的摩擦轮与上部皮带的下表面接触,测速传感器内部有一个60 齿的码盘和相应光电装置,每个齿通过光电头,都会产生一个脉冲信号。测速装置安装于接近称重单元的上部皮带下表面,但距称重单元距离不少于三组托辊,消除了因皮带打滑而造成的丢转现象,能够真实的反映皮带的线速度。新型测速装置如图2 所示。

图2 新型测速装置

2.4 新型角度跟踪补偿装置

取料机皮带秤作业时受角度变化而导致误差较大,常见误差高达3%~5%。原有普通皮带秤采用角度传感器的修正方法,悬臂轴端装角度传感器,以测得角度作为秤架角度的变化值进行修正。悬臂长度有数十米,轴端所测角度的变化与秤体角度变化值相差较大,不能保证称重准确度。在秤体附近装角度传感器无固定水平基准面,使用重力式角度传感器响应速度慢、准确度低、误差较大。

新型的高精度移动式阵列式皮带秤的角度补偿采用比较单元——三维姿态跟踪装置。采用先进的软件和数学模型,可以精确计算角度变化对称重的影响量并予以修正。可以对各种角度及各种流量下产生的皮带张力变化进行张力补偿。对称重传感器在垂直俯仰、左右侧倾两个方向上的状态进行检测和修正补偿,有效抑制角度变化引入的误差,保持称重准确度。

2.5 称重显示控制器

采用可靠性极高的嵌入式工控机,7 英寸触摸屏,全汉字图形操作界面,具有便利的人机对话界面,操作简便、快捷,除了有瞬时流量、累计量计量与显示、自动校正零点、数据断电保护、数据通信等常规仪表所具备的功能外,还增加了对提升港口皮带秤性能非常关键的新功能:

(1)角度补偿修正:对因角度变化影响补偿修正。

(2)张力补偿修正:对出入口单元张力影响补偿修正。

(3)温度补偿修正:对传感器因环境温变化影响补偿修正。

(4)皮带效应补偿修正:对皮带效应影响补偿修正。

(5)拉格朗日线性修正:对大小流量非线性影响修正。

(6)故障早期检测、预警、故障单元自动切除功能:实现传感器异常早期诊断、报警。根据流量特性,相邻传感器输出信号有一定的内在关系,仪表检测到某个传感器信号不正常则仪表显示界面会输出报警信号,提示维护人员检查处理。单元输出信号超差自动切除。仪表检测到某个传感器信号不正常,则除了仪表在显示界面会输出报警信号,同时内部程序会自动将该故障传感器信号切除,不参与计量运算。

2.6 远程专家诊断系统

将远程诊断引入皮带秤管理,基于“物联网”概念的远程专家诊断系统,是在物联网技术基础上利用无线网络通信技术,实现对用户设备终端进行无线遥测、遥讯、遥控。充分应用计算机数据分析和专家经验相结合的诊断系统,对用户设备进行故障分析、预警、排除,有效解决了现场排查的瓶颈问题。远程信号发送设备内安装有SIM 卡,可以实时读取数据对用户设备进行监控,分析皮带秤特性和误差趋势。

2.7 新的电子皮带秤校验模式

电子皮带秤作为动态连续自动衡器,其实际使用效果与周期性的校准有很大关系。经过多次探讨与实验验证不断改进,确定高精度皮带秤校秤方案。该方案的重大改进有如下5 点:

(1)采用移动式汽车衡作为标准器,用标准砝码对汽车衡进行现场标定。一致性校验和大量程校验,用实物对移动汽车衡进行重复性试验、空载和重载实验。

(2)完成汽车衡标定后,在皮带秤实物校验过程中,预留一辆满载和一辆空车,将称量结果作为控制汽车衡重复性误差的标准物。

(3)增加了挂码装置,对地面皮带秤进行皮带秤模拟校验。

(4)现场实物校验。汽车衡过衡后,在指定堆场堆3 堆煤,余煤每堆煤量符合根据JJG 195—2002《连续累计自动衡器(皮带秤)检定规程》中有关最小累计载荷的要求,根据皮带机流量每垛约600 t。清攒垛规范,沿线禁止洒水、清煤,秤体保持清洁,正常工艺取煤经皮带秤计量,控制取料量平稳,保证全程无洒落现象。

(5)首垛取料完成后进行系数标定,记录每垛取料完成的皮带秤数据。

3 结语

对更新改造后的整机型高精度皮带秤进行实物校验,汽车衡过衡数据减去垛底回空数据为标准值,与皮带秤计量数据比较,整机型高精度皮带秤误差保持稳定在≤0.2%以内。在之后的运行作业里对整机型高精度皮带秤未做任何调整,1 年后再次进行实物校验,误差仍保持在0.2%以内,充分验证了整机型高精度秤的长期稳定性,且所需人工日常维护量很小。