工程胎胎面缠绕的高精度控制

王俊

( 双钱集团( 江苏) 轮胎有限公司,江苏 如皋 226001)

1 绪论

轮胎的生产制造过程简单的可分为:炼胶→挤出复合及裁断→成型→硫化。在这整个过程中成型是轮胎生产制造过程中的一个非常重要的环节,他决定了最终轮胎成品的气密性、动平衡性能等轮胎非常关键的性能指标。

在轮胎企业里,成型工序上一般把挤出复合线、裁断生产线及六角钢丝圈等工序生产的半部件制品以一定的工艺流程进行贴合,最后做成轮胎的胚胎制品,在构成轮胎胚胎的所有半部件制品中,其最外层称之为胎面。胎面质量的好坏就在很大程度决定了轮胎的耐磨性能和轮胎运行的平稳性能,对于一般的载重子午胎、轿车胎及轻卡胎等轮胎,其胎面一般由挤出复合线按工艺要求一次性生产出所需的胎面制品,这样胎面的质量好坏基本上在挤出复合线上就被决定了;对于工程胎、农用胎及一些特殊用途的胎来说,此类胎往往要求胎面比较宽同时也比较厚,比如:很多工程胎的胎面尺寸要求为600×80 mm 以上。受制于工艺、设备等条件限制,绝大多数轮胎企业的挤出复合线生产的胎面尺寸在500×40 mm 以下,而大尺寸的胎面通常通过缠绕设备缠绕成型所得。

传统的大规格轮胎胎面的成型方式一般通过胎面多块挤出,逐块贴合的方法来完成,这种成型方法完成的轮胎在硫化过程中经常会出现脱层、缺胶、窝气等质量问题。现在采用的胎面缠绕线成型外胎胎面的方法很好地解决传统方法所存在的一些质量问题,并且还具有劳动强度低、生产效率高、胎胚外形质量好的优点。由于工程胎自身的结构特点及其使用环境,对成型的胎面总重量有一定的要求,目前的胎面缠绕线的成型方法不具备实时传递胎面成型重量的条件,因此轮胎企业通常的做法是在胎面缠绕成型完成后再进行称量,然后根据实际重量情况,工人们再对其进行补胶或割胶使其重量符合工艺的要求,这严重的影响了生产效率和胚胎的外形质量。如何有效的控制住胎面缠绕成型的总重量一直是一个期待解决的问题,本文阐述的在工程胎缠绕线上所采用的自适应PID 控制及斜坡控制技术有效的解决了这个问题。

2 工程胎面缠绕线的组成及特点

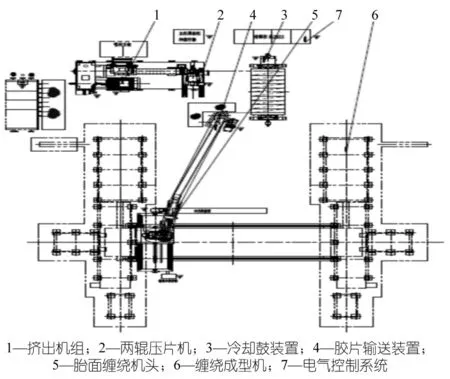

如图1 所示,整个工程胎面缠绕线主要由挤出机组、两辊压片机、冷却鼓装置、胶片输送装置、胎面缠贴机、缠绕成型机和电气控制系统等部分组成。

2.1 胎面缠绕成型原理

图1 中挤出机组包括Φ120X14D 销钉式冷喂料挤出机、温控装置、型胶机头、供胶装置等部分组成。其作用是将胎面胶料经挤出机均匀塑化后,通过型胶机头挤出为椭圆胶棒供两辊压片机使用。胶棒经过两片压辊机后定型为宽为50~80 mm、厚度为4 mm 的胶条,胶条经过冷却鼓冷却其温度降到50 ℃左右较为合适,此温度可以保证胶条在缠贴成型时具备一定的粘度,满足胎面缠贴成型后层与层之间的紧密性的要求同时又不至于因为温度过高而导致胎面里层胶出现胶烧情况。冷却后的胶片经输送装置进入胎面缠贴机从而进行缠绕成型。

图1 工程胎胎面缠绕线示意图

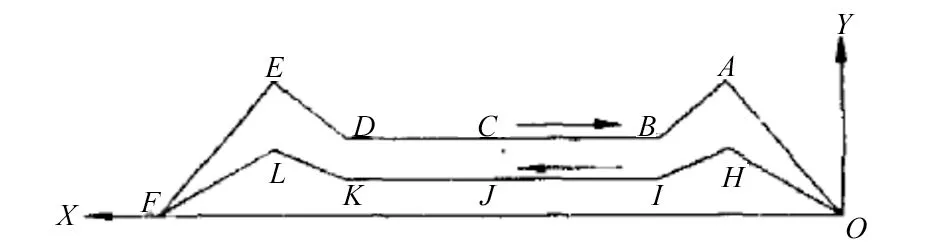

胎面缠贴成型后的形状如图2 所示,要缠贴出图2 所示的工程胎面外廓,必须控制缠贴机的平移速度。在缠贴过程中实时计算已缠贴的厚度,根据计算所得的厚度与工艺要求的缠贴厚度的差异来决定缠绕机的平移速度,若计算值>要求值,则加速;若计算值=要求值,则速度不变;若计算值<要求值,则减速。由此胎面在X 轴各个位置的厚度是由缠绕机平移速度相对于缠绕鼓旋转速度的快或慢所决定的,同时胎面外廓还与缠绕机头所在的X 轴坐标有关。因此在假定整个缠贴过程中经压片辊定型的胶片的宽度及厚度保持不变,那么可以认为缠绕机沿X 轴的平移速度是缠绕鼓旋转速度与缠绕机头在X 轴上位置的函数。

即

目前变频控制及伺服控制技术日趋成熟,对于式中的ω 及x 参数都能在缠贴的过程中实时获取并进行实时控制,故在假定整个缠贴过程中经压片辊定型的胶片的宽度及厚度保持不变的条件下得到图2 所示的胎面外廓是没有什么问题的,而如果实际缠贴的胎面外廓与工艺要求的胎面外廓一致,那么缠贴胎面的总重量与工艺要求的总重量就会趋于一致,可在实际缠贴过程中我们假定的条件因受各种因素的影响往往并不成立,最终所缠贴出的胎面与工艺要求也就存在较大的差别,就缠贴总重量的要求而言,大多数轮胎企业的要求是误差为±1%~±2%。由压片辊的结构及其的定型方式,在胶片定型的过程中,胶片的厚度相对较为稳定,而宽度的变化较为明显,而其宽度与厚度是相关联的也就是在宽度一定的情况下其厚度不变,所以选取胶片的定型宽度作为控制对象保证其在缠贴过程中的稳定性就可以获得较好的缠贴结果。

图2 胎面断面图

2.2 电气控制系统

控制系统通过PLC 和工业终端使生产线各传动部分能按预先设定的速度同步协调地运行,使胎胚缠绕同步地提速或降速;按工艺要求的底胶、面胶的重量值准时发出换胶的信号;根据工艺要求的胎面形状及重量,完成胎面的缠绕并确保胎面缠绕的重量公差不超过胎面重量规定。

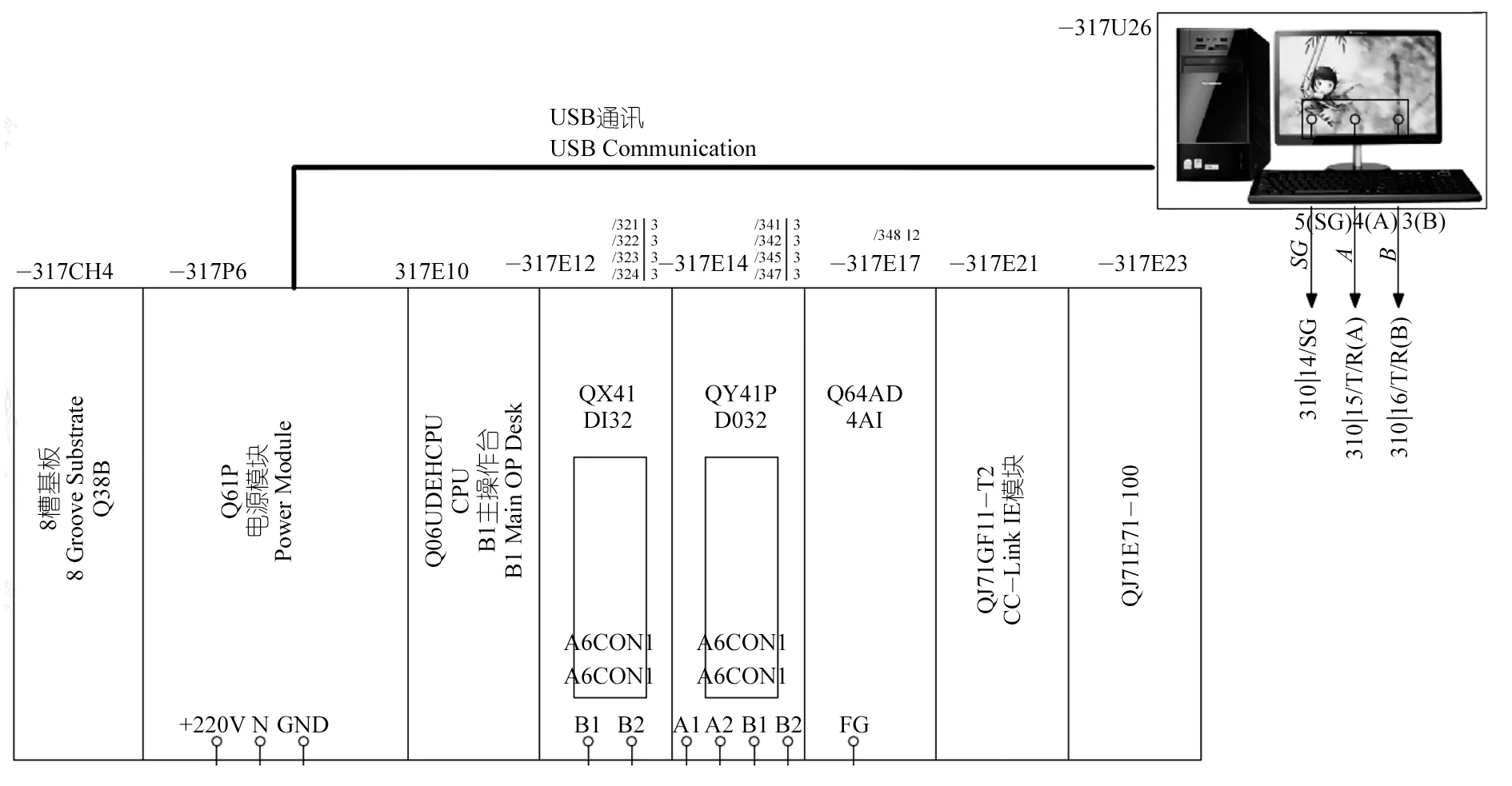

综合考虑Φ120 缠绕线的性能指标、技术指标及工艺要求,其电气控制系统配置如图3 所示:本控制系统采用三菱的Q01CPU 作为整个系统的控制核心,三块数字量输入,输出模块(QX41、QY41P)作为开关量信号的输入及输出控制,模拟量模块(Q64AD、Q68DAV) 用于测宽传感器的宽度信号的检测及变频电机的速度控制,伺服定位模块QD75D2 用于缠绕机头的精确定位控制。

图3 电气控制系统

2.3 电气控制系统的特点

系统构成简洁、清晰,整个系统全部选用三菱部件,各种功能模块:数字量模块、模拟量模块及伺服定位模块在系统中的排列一目了然;控制功能强大,本系统是一个中小型的系统,但其所能实现的控制功能包括了数字量的控制、模拟量控制及伺服控制技术;性能稳定,整个控制系统全部由三菱部件构成,简洁、清晰的系统架构使控制系统在运行过程中尽可能的减少了来自外部干扰信号的影响,从而使整个控制运行稳定、可靠;维护简单方便,三菱的工控系统在国内使用非常广泛,其产品的应用相对比较成熟,客户在使用、维护过程中遇到的各种问题,都很容易找到解决方案;同时全部由三菱部件构成的系统,也极大的方便了客户的备件管理。

3 采用PID 技术精确控制胶条宽度

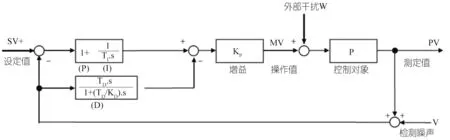

3.1 传统PID 控制

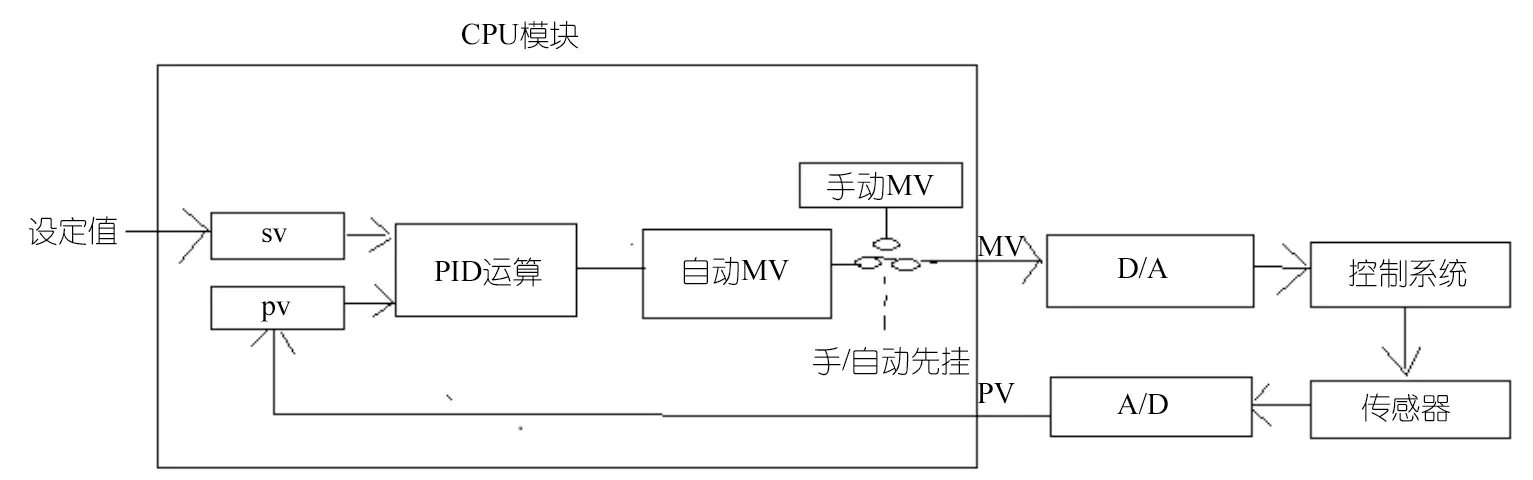

传统PID 的控制方法一般如图4 所示:通过A/D转换模块和D/A 转换模块的组合,使用PID 控制指令执行PID 控制。

图4 PID 处理方法

图4 中通过预先设定值(SV)和从A/D 转换模块中读取的测定值(PV)计算出执行PID 运算的调节值(MV),将(MV)值写入D/A 转换模块后输出,对相应的执行机构进行控制。

由图5 我们可以了解到PID 运算中:实时地读取控制目标的实际值与其设定值进行比较,比较所得的差值按图5 所示的公式进行相应的运算后再进行输出给控制对象,然后再次读实际值参与PID 运算,如此循环从而实现对目标的控制。

图5 运算图及表达式

采用传统PID 的控制方法对压片辊的胶片定型宽度进行控制后,一般情况下缠贴胎面的总重量误差可控制在±2% 左右,虽然这基本能满足大多轮胎企业的工艺要求,可在竞争日益激烈同时对产品质量也要求也越来越高的今天,我们必须尽可能的提高产品的精度才能不断的满足客户的需求。

3.2 自适应PID 控制

自适应PID 控制针对的对象一般具有一定程度的不确定性、滞后性的系统。对于工程胎胎面缠绕控制系统其不确定性及滞后性是显而易见的。首先,缠贴过程中实际的缠贴重量不能被实时检测并读取用于控制,所参与控制的是根据诸多参数计算而得的缠贴重量,其受影响的因素并不能完全被确切知道;其次,胶料在挤出机内承受一定的压力而被挤出,然后经由压片辊以一定的匹配速度进行定型,胶料在挤出机内受到的影响因素相对较多,而压片辊运行的稳定性是非常好的,通常当胶片的定型宽度出现变化时,通过对挤出机进行相应的调整使胶片的定型保持相对的稳定性,从挤出机接收到调整指令到压片辊最终定型,其滞后性是相当严重的。外部环境所产生的一些扰动以及噪声等所产生的影响都是不可预知及不确定的。而这些正是自适应PID 控制所要研究和解决的问题。

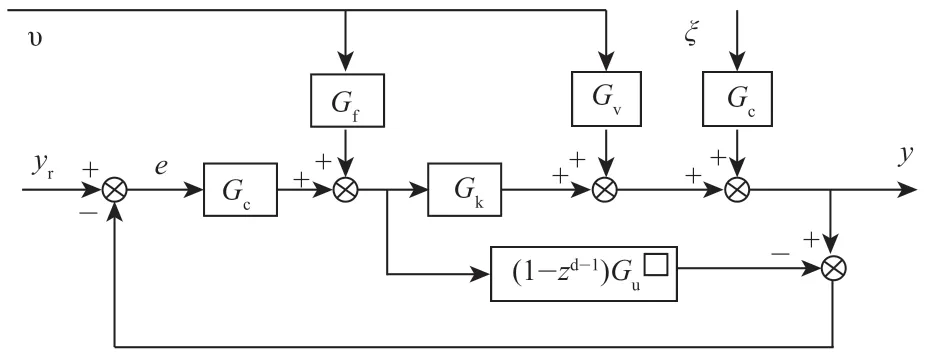

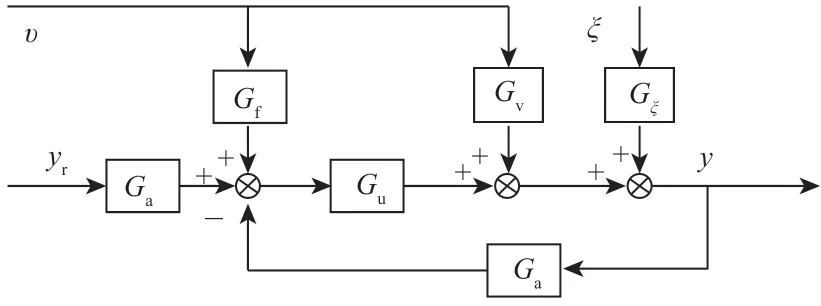

3.2.1 挤出机速度波动的前馈补偿

把挤出机的转速波动当作可测干扰处理,通过控制器的设计把此干扰补偿掉,由此在系统中设计一个前馈控制器,组成前馈与反馈复合控制器,可以有效地抑制可测干扰的影响,系统结构如图6 所示:

图6 有前馈补偿的PID 控制结构图

Gf(z-1)—— 前馈控制器传递函数;

GV(z-1) —— 干扰通道传递函数,GV(z-1)-Z-dZB2(z-1)/A(z-1);

Gξ(z-1) —— 随机噪声通道传递函数,Gξ(z-1)-1/A(z-1);

Gt(z-1) —— 控制器传递函数;

G(z-1) —— 控制通道传递函数,G(z-1)=Z-d1B1(z-1)/A(z-1);

Gu(z-1) —— 控制通道估计模型传递函数,Gu(z-1)=z-d1B1(z-1)/A(z-1)。

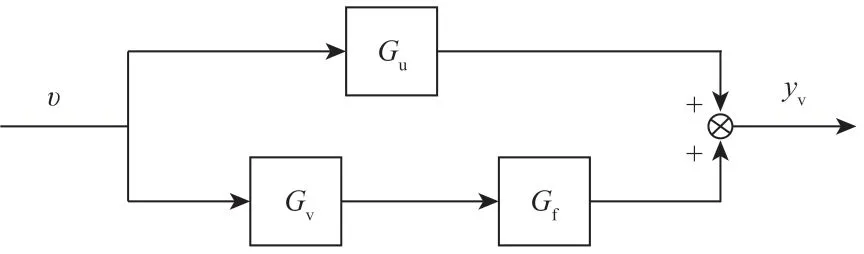

为使前馈控制器能够抑制干扰对输出的影响,将图6 中的干扰通道部分改造为如图7 所示:

图7 前馈干扰通道结构图

从图7 中可以看出,干扰作用通过两条通道作用与系统:一条是干扰通道;另一条是前馈补偿通道。此前馈控制器不能完全实现对胶片定型宽度变化的完全补偿。故前馈控制还得与闭环控制结合进行使用,对前馈补偿PID 控制结构图简化得到图8。

图8 前馈补偿PID 控制结构简化图

从图8 中可以看出,闭环系统输出包括四部分:分别由四个输入对输出y 组成的四个闭环回路产生,运用结构图变化法可以直接写出闭环输出方程, 根据不变性原理, 此控制系统较好的处理了干扰的问题, 使当有干扰作用时上述两条通道对胶片的定型宽度波动的影响相互抵消,即两者的作用方向相反,于是对系统输出地影响被前馈控制器完全消除了。

3.2.2 参数的自适应修正

当被控过程的参数未知时,需要在线采集输入、输出数据,对过程参数进行在线修正。常用的在线估计参数方法有多种:如递推最小二乘法、递推增广最小二乘法等,这里采用递推最小二乘法进行在线估计,修正参数。

在每一步递推获得新的估计参数后,用新参数更新原来的参数,使参数能跟踪过程引起的参数变化,克服参数波动对胶片定型宽度的不良影响。

4 斜坡速度控制

随着科学技术不断进步,控制技术及产品也日新月异,如:针对电机进行控制的驱动器就有各式各样的,交流变频、直流驱动、伺服控制等各种不同的驱动器都有可能在同一生产线上使用。并且同一生产线上也可能重载、轻载甚至零负荷的设备同时存在。这些情况不同,差异巨大的设备在同一生产线上使用,对生产线的稳定运行构成了巨大的挑战,特别是在生产的启动或停止过程中,由设备的差异所带来的速度的不同步致使对制品的质量产生较大的影响。在一些启停相对频繁的场合甚至会给生产带来严重影响。在这种情况下斜坡速度控制技术应运而生,斜坡速度控制就是控制设备的加减速曲线,使不同负载设备的加减速曲线尽可能趋于一致的控制技术。

4.1 负荷的含义及划分

电力负荷又称电力负载,一般指用电设备或用户耗用的功率或电流大小。如常说的空载、轻载、重载等。

计算负荷的方法有:需求系数法、二项式系数法等。在实际的工程应用中,一般以设备负荷电流超过额定电流50% 为重载;介于30%~50% 额定电流之间为轻载;低于30% 额定电流为空载。我公司的挤出机在大多应用场合,其运行速度及负荷电流都达到甚至超过额定速度及电流的80% 以上,可归结为高惯量重载设备。

4.2 加减速曲线

在加减速过程中,变频器的输出频率随时间上升或下降的关系曲线,称为加减速方式,又称启停方式。加速曲线跟减速曲线在原理上是一样的,本文以加速曲线为例,变频器设置的加速方式有如下2 种。

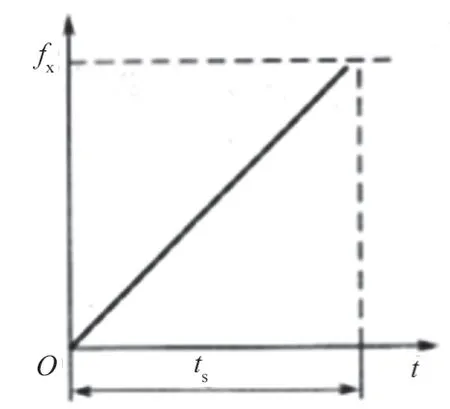

(1)线性方式:变频器的输出频率随时间成正比地上升,如图9 所示,大多数负载都可以选用线性方式。

图9 线性方式

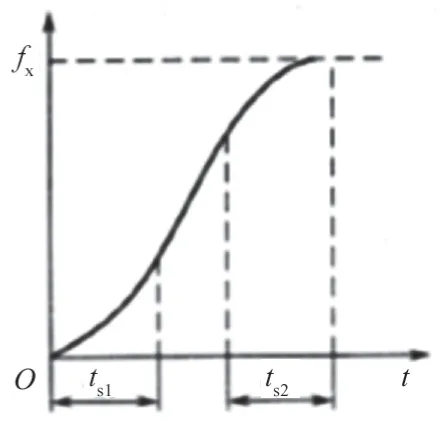

(2)S 形方式:在加速的起始和终了阶段,频率上升较缓,加速过程程S 形。如图10 所示。

图10 S 形方式

4.3 加减速时间的设定

加速时间就是变频器输出频率从0 上升到最大频率所需的时间;减速时间则指输出频率从最大频率下降到0 所需的时间。加减速时间设置的合理与否对电机的启动、停止运行及调速系统的响应速度都有重大影响。加速时间设定的约束条件是将电流3 在过电流范围内,不应使过电流保护装置动作。电机在减速运转期间,变频器处于再生发电制动状态。传动系统中所储存的机械能转化为电能并通过逆变器将电流回馈到直流侧,回馈的电能导致中间回路的储能电容器的电压上升。因此减速时间设置的约束条件是防止直流回路电压过高。加减速时间的计算公式为:

加速时间:ta=(jm+j1)n/9.56(tma-t1)

减速时间:tb=(jm+j1)n/9.56(tmb-t1)

式中:jm— 电机惯量; J1— 负载惯量;

n— 额定转速; Tma— 电机驱动转矩;

tmb— 电机制动转矩; t1— 负载转矩。

加减速时间可以通过上述公式计算出来,在实际工程应用中,也可用简易实验方法进行设置。首先,使拖动系统以额定转速运行,然后切断电源,使拖动系统处于自由制动状态,用秒表计算其从额定转速下降到停止所需的时间。加减速时间可自由制动时间的1/2—1/3 进行预置,通过起、停电机观察有无过电流、过电压报警,调整加减速时间设定值,以运转中不发生报警为原则,重复操作几次,便可确定出较佳的加减速时间。

4.4 斜坡速度控制技术的应用

根据负荷的含义及划分知道工程胎缠绕线上存在轻、重载荷的设备于同一生产线。不同的载荷,由加减速时间的计算公式可知他们的加减速时间是不一样的,因其驱动器本身的加减速曲线也是不同的。往往出现的情况是:在启动阶段及加减速阶段,不同载荷的设备对控制系统给定速度的响应性是不同的,由此就会出现在达到他们匹配的速度前胶片会存在拉伸及瞬间可能拉断的情况;这严重的影响了产品的最终总重量及其质量。

解决上述问题的一个有效办法就是采用斜坡速度控制技术,尽可能的保证这两种设备的加减速曲线趋于一致,从而使胶片在生产过程中,特别是设备的启停过程中处于较为稳定的状态。

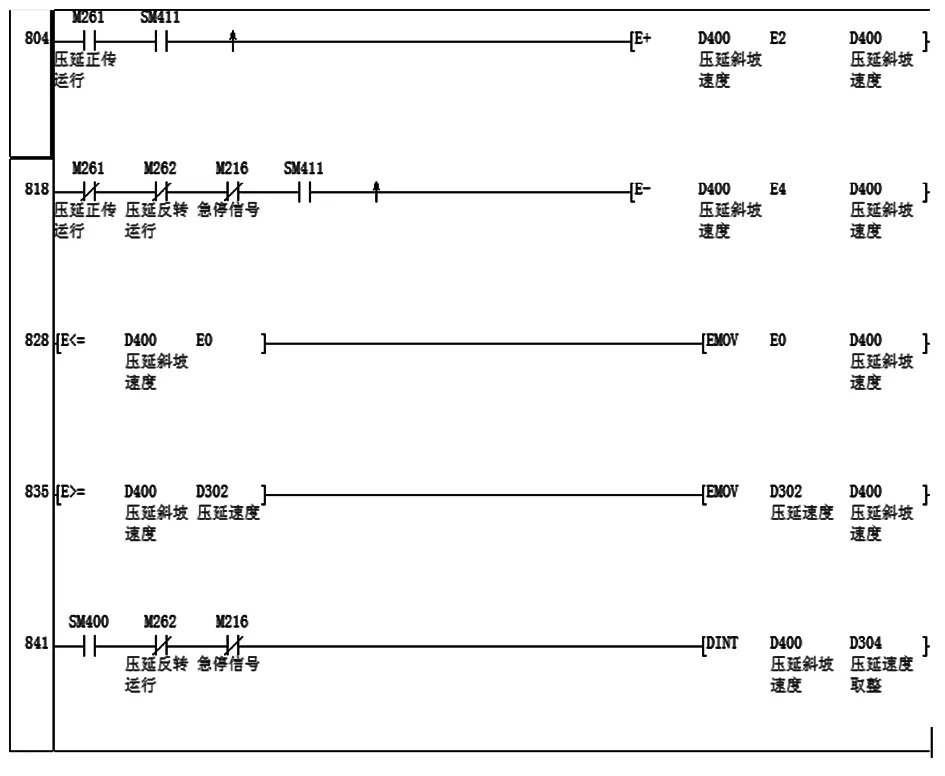

斜坡速度控制技术,实例程序如图11 所示。

图11 斜坡速度控制程序

5 结束语

自适应PID 控制技术的应用使胶片的宽度得到了可靠的保证,从而为胎面制品总重量的可控提供了有力保障。

斜坡速度控制技术有效地解决了拉伸、断胶及堵胶的问题,生产的连续性得到了很好的保证,极大的提高了生产效率。