多应力耦合条件下氧气浓缩器退化建模

潘晋新,景博,焦晓璇,*,王生龙,黄崧琳,方玲

(1.空军工程大学航空工程学院,西安 710038;2.航空工业合肥江航飞机装备股份有限公司,合肥 230000)

故 障 预 测 与 健 康 管 理(prognostics and health management,PHM)技术的关键是建立退化模型[1]。然而,应用环境的多样化、复杂化给退化建模带来了诸多变量,在现实工况环境下,多种应力往往同时影响着产品的退化,如何综合考虑多种应力对产品的影响,建立能够反映多种应力的退化模型,是可靠性建模的难题[2-4]。

基于国内外研究,解决多应力耦合建模的方法主要有2 种。①基于失效物理的退化模型。基于对系统退化机理的分析,找到作用于退化的关键应力及其作用模型,针对不同的应力作用对退化的耦合作用建立退化模型,并利用退化数据对模型参数进行拟合[5-9]。②基于数据驱动的退化建模。通过数据分析,选取退化趋势相符的退化模型,如伽马模型、维纳模型[10]等,将应力作为模型输入,健康参数作为模型输出,通过数据驱动的方法建立应力与退化的映射模型,从而得到产品在相关应力耦合作用下的退化模型[11-12]。

然而对于某些复杂设备,退化机理不明确,难以准确建立应力对产品退化的影响模型;在试验过程中,由于试验条件的限制,难以获取各个应力作用下理想的产品退化数据,基于数据驱动建模可能带来较大误差[13]。

针对以上问题,本文以氧气浓缩器地面试验退化建模为例,提出了一种机理模型与数据驱动联合的偏微分方程建模方法。将地面试验中影响产品退化的多个应力作为偏微分方程的自变量,退化指标氧分压作为因变量;针对试验过程中引气压力与引气湿度2 种应力线性相关且耦合作用于产品退化的问题,将2 种应力变量结合建立联合参数,并基于机理分析建立偏微分方程的基本形式,再通过数据驱动的方法确定方程具体参数。基于偏微分方程建模,结合机理模型对2 种应力进行了解耦分析,得到了3 个方面的结论:①在氧气浓缩器的退化机理方面,确定了引气湿度是影响氧气浓缩器退化的关键应力;②在健康因子选取方面,发现随着氧气浓缩器的退化,氧分压对引气压力的敏感性将会减弱,因此选取氧分压随引气压力变化斜率作为健康因子;③在氧气浓缩器的退化过程方面,确定了氧气浓缩器的退化阶段可分为平稳阶段与退化阶段,并通过实际服役环境数据对比验证了两阶段退化特性。

1 氧气浓缩器工作与退化原理

1.1 氧气浓缩器结构

机载氧气浓缩器采用三床式结构,其结构原理如图1 所示。

图1 氧气浓缩器原理Fig.1 Schematic diagram of oxygen concentrator

在飞机空中制氧时,从飞机发动机引出的压缩空气经过飞机环控系统净化、冷却后进入氧气浓缩器,流经入口过滤器1 进入进气罐3 中的减压器,经减压后的气体进入电控气动阀5 和电磁阀6,电磁阀断电,通过对电控气动阀膜上腔气压的间接控制,使排气阀关闭,进气阀开启,进而使分子筛床9 加压吸附,并打开单向阀7 输出富氧产品气,同时通过冲洗装置8 向另外2 个分子筛床输出冲洗流量;电磁阀通电,使排气阀开启、进气阀关闭,进而使分子筛床卸压解吸。3 个分子筛床如此交互循环工作,实施加压吸附、卸压解吸和冲洗净化过程,获得富氧产品气,3 个分子筛床交互工作的相位差为1/3 个循环周期,如图2 所示。通过对不同湿度的空气进行冲洗试验,得到产氧最佳切换周期。随着冲洗流量的逐渐增大,产品气氧浓度具有先上升后下降的趋势特征,产氧最佳切换周期为9 s。

图2 分子筛床工作流程Fig.2 Workflow of screen bed

氧气监控器从产品气输出管路中引出小股样品气进行采样,实时检测产品气中的氧分压和温度;同时,氧气监控器通过感压管路与飞机座舱相通,以测定座舱压力(高度);经分析处理,当判断氧分压不能满足生理需要时,发出“氧气浓缩器故障”的告警信号。

1.2 变压吸附原理

变压吸附法利用分子筛的吸附特性分离空气中的氮和氧,以获得飞行员使用的富氧产品气。分子的极性氮分子中含有弧电子对,具有更大的四极矩,其极性大于氧分子,这种畸形增强了其在晶体中与分子筛骨架上分布的阳离子的作用能力。当空气流过氧气浓缩器分子筛时,氮分子更有效地争夺了吸附晶格点,而氧分子只是少量的被吸附。吸附气体中含氮量高,流出气体含氧量高,达到了浓缩氧气的目的。当整个分子筛床被饱和后,可降低床内压力,并用富氧产品气逆向冲洗吸附床,就可以解吸氮气,使吸附床恢复到吸附前的状态[14]。

机载氧气浓缩器中富氧分子筛吸附剂是钠、钾、钙、锂等的晶体状硅铝化合物,分子筛具有常规笼式骨架,如图3 所示。

图3 分子筛结构Fig.3 Molecular sieve structure

该骨架是由硅氧(SiO2)四面体和铝氧(AlO2)四面体通过氧桥相互连接而成的笼状结构单元,众多金属阳离子便分布在骨架上。其通用分子式为:Mx/nwH2O。其中:n为阳离子M 的价数;w为每个单元晶胞中水分子数;x、y均为整数且y/x≥1。

1.3 氧气浓缩器退化机理

湿空气中主要成分是H2O 和N2,水汽的偶极矩与分子筛的阳离子发生强烈的相互作用,包围住可交换的阳离子,在分子筛的通道内形成更扩散阻塞区域,从而降低分子筛对N2等第二吸附质的吸附。湿空气中由于水汽分子的存在,通过分子筛床时的吸附分离与干空气的情况发生了明显的变化,水汽分子在N2分子之前被优先吸附,而且已经吸附了水汽分子的分子筛不再具有吸附N2分子的能力。从宏观上说,水蒸气存在时相当于减少分子筛的装填量。再者,由于分子筛阳离子与水汽分子吸附作用要高于对气体分子的吸附,解吸被吸附的水汽分子就变得相对困难,若吸附剂所吸附的水汽不能在正常的变压吸附空气过程中得到很好的解吸,则必然导致系统气体分离产氧能力的下降。受机上条件的限制不能使用大型的除水装置,即使在引气管路中配备了高压除水设备,其储水能力及干燥效果也十分有限,即在通常情况下,引气中都会留存一定量的水蒸气,从而导致了氧气浓缩器性能的退化[15-16]。

2 试验设计

2.1 试验方案

为研究YNQ-8 氧气浓缩器在飞机上引气边界条件下(压力、温度和湿度)的磨损情况和寿命,验证YNQ-8 氧气浓缩器产品性能衰减规律,与航空工业合肥江航飞机装备股份有限公司合作,设计了氧气浓缩器退化试验。试验模拟机上引气压力、温度、湿度条件下YNQ-8 氧气浓缩器减压器内腔零件磨损、变形,产品产氧性能及性能衰减规律。

设定4 h 为一个工作周期模拟飞机一个起落架次,将引气压力按照0.14MPa、0.3MPa、0.7MPa、1.0MPa、0.7MPa、0.3MPa、0.14MPa 的应力谱进行循环试验,并在每一个工作周期后测试氧气浓缩器的性能下降情况,验证引气条件对产品的影响程度。由于水汽对分子筛吸附剂的污染是一个相对缓慢的过程,短时间内分子筛的吸附性能不会出现明显的变化,为充分论证影响趋势,设定工作总时长为250 h。试验线路如图4 所示。

图4 氧气浓缩器退化试验硬件连接图Fig.4 Diagram of hardware connection for oxygen concentrator degradation test

2.2 数据获取

将装配完整的氧气浓缩器置于低压舱内,连接激励器,通电通气。在飞机上,飞机发动机引出的压缩空气经过飞机环控系统净化、冷却后进入氧气浓缩器,引气温度基本保持,因此,控制温度恒定在70℃左右。引气压力在0.1 4~1.0 MPa 之间循环,每30mi n 从最低压力0.1 4MPa 到最高压力1.0MPa再到最低压力0.14MP a 之间循环转换,每4 h 为一循环周期。由于试验设置中采用加湿器的方式改变空气中的水含量,而加湿器未设置湿度的控制,引气压力的变化将会造成对分子筛引气湿度的变化。因此,引气压力与引气湿度2 个变量紧密相关。一个周期内的试验数据记录如表1 所示。

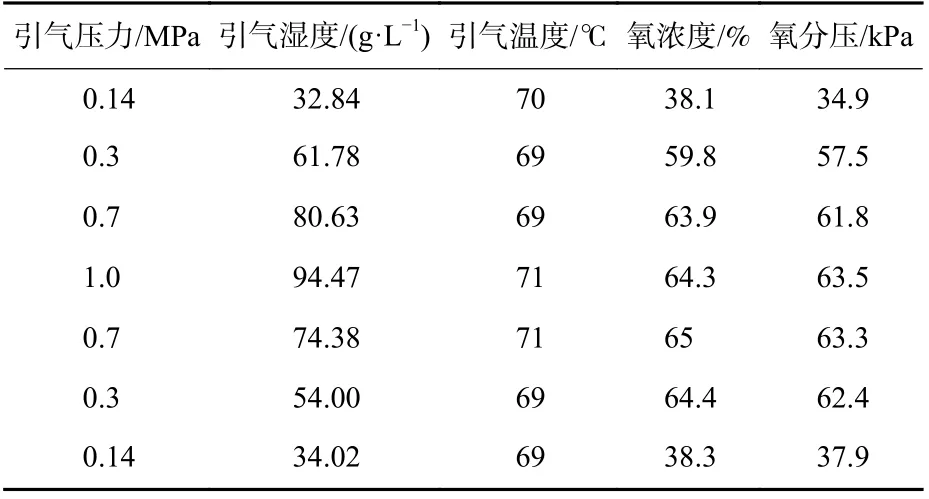

表1 氧气浓缩器退化试验数据记录Table 1 Oxygen concentrator degradation test data

对于试验记录数据而言,引气压力、引气湿度为试验的自变量,引气温度为试验的无关变量,氧浓度、氧分压为试验的因变量。从表1 记录的数据中可以发现,引气湿度的变化与引气压力紧密相关,通过分析试验方案发现,2 种数据的紧耦合是由于由空气加湿机构不可控,引气压力的变化影响着气体吸入水汽的含量,从而导致2 种变量同比例线性变化。

3 基于偏微分方程的氧气浓缩器退化因素分析与健康因子提取

3.1 建模难点分析

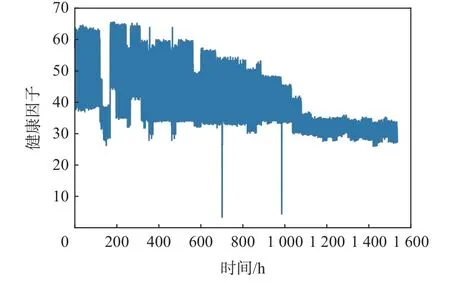

将全寿命周期退化数据可视化后,得到退化曲线如图5 所示。由于在每个循环周期内,引气压力不断循环变化,导致氧分压也随着引气压力发生波动,从全寿命周期数据来看,退化过程是缓慢的,引气压力变化造成的氧分压波动掩盖了整体退化趋势,造成退化建模难以开展。因此,需要从全寿命周期数据中提取出能够有效表征退化的健康因子,通过健康因子建立退化模型,以研究氧气浓缩器的退化及失效规律。

图5 氧气浓缩器全寿命周期退化数据Fig.5 Life cycle degradation data of oxygen concentrator

然而,在试验过程中,由于试验方案设置的原因,引气压力与引气湿度2 个自变量是同等比例变化的,无法单独对2 个自变量的作用效果进行控制。因此,在2 种应力耦合作用条件下,如何解耦分析2 种应力分别对氧气浓缩器作用的效果,建立氧气浓缩器退化模型,是对该试验条件下氧气浓缩器退化分析的难点问题。

针对该问题,将2 种应力变量结合建立联合参数,并基于机理分析建立偏微分方程的基本形式,再通过数据驱动的方法确定方程具体参数。

3.2 氧气浓缩器退化偏微分方程建立

通过分析发现,在此次地面试验过程中,引气压力的变化是自变量,但是环境变量引气湿度随着引气压力的变化而发生变化,经过相关性分析,引气压力与引气湿度的皮尔逊相关系数达到0.959,因此可以判断引气压力与引气湿度线性极强相关。要分析引气湿度对引气压力的影响,必须单独控制引气湿度从而判断氧分压的变化趋势,然而由于引气压力与引气湿度的强相关性,无法保持引气压力这一无关变量的一致性,从数据中难以拟合分析得到有效的结论。

针对以上问题,采用引气压力与引气湿度联合分析的方式进行建模。假设引气压力为F,引气湿度为H,建立联合参数x=(F,H),由于F与H的极强线性相关性,当F变化时,H同时线性变化,因而x也同时线性变化,x中同时蕴含了F与H的信息,成为实验中影响氧分压的唯一自变量。

基于对氧气浓缩器的物理模型分析,由于水汽对氧气浓缩器的影响,氧气浓缩器的工作性能是随时间退化的,这种退化直接反映在氧分压的下降上(实际服役条件下,监测设备也是通过氧分压判定氧气浓缩器性能状态),然而这种退化必然不是随时间线性均匀发生的,为研究退化与应力之间的关系,建立偏微分方程如下:

式中:y为氧分压; ∂y/∂t为氧分压下降速率,即氧气浓缩器的退化速率可以表示为关于x与时间t的联合分布函数f(x,t)。

同时,在分析数据时发现,在某一时间点,x的变化会影响氧分压y的数值,由于时间点固定,这种变化不是退化造成的,可以推断是由氧气浓缩器本身对x的敏感度决定的。然而,通过试验数据分析发现,随着工作时间的推进,x引起氧分压数值变化的能力也在发生改变,为了分析这种变化趋势,建立偏微分方程如下:

式中: ∂y/∂x代表氧分压对x的敏感程度。

3.3 偏微分方程的引气湿度退化影响分析

基于偏微分方程建模,得到如式(1)所示的偏导函数,偏导函数 ∂y/∂t表示退化速率,蕴含氧气浓缩器退化速率的信息。因此,基于试验数据,从偏微分方程的定义出发,用数据拟合f(x,t)关系式,分析试验中对氧气浓缩器退化速率造成影响的因素。

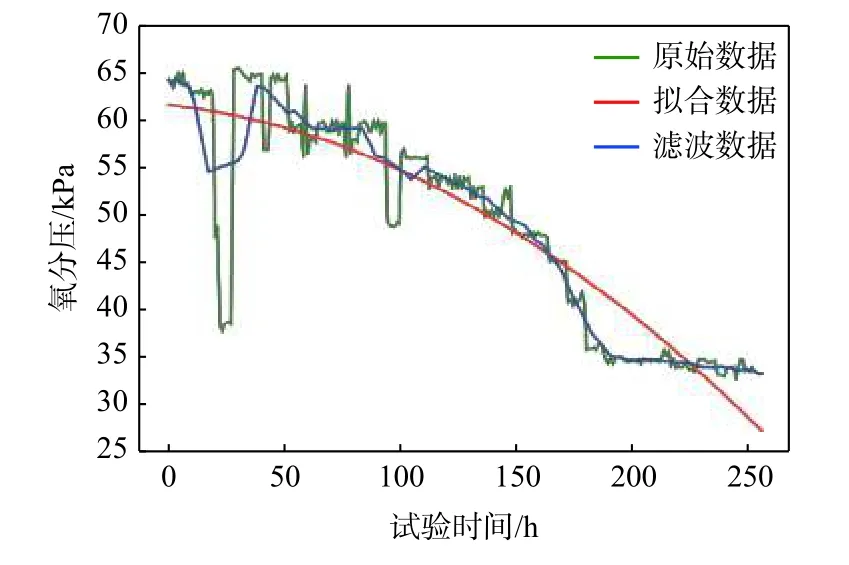

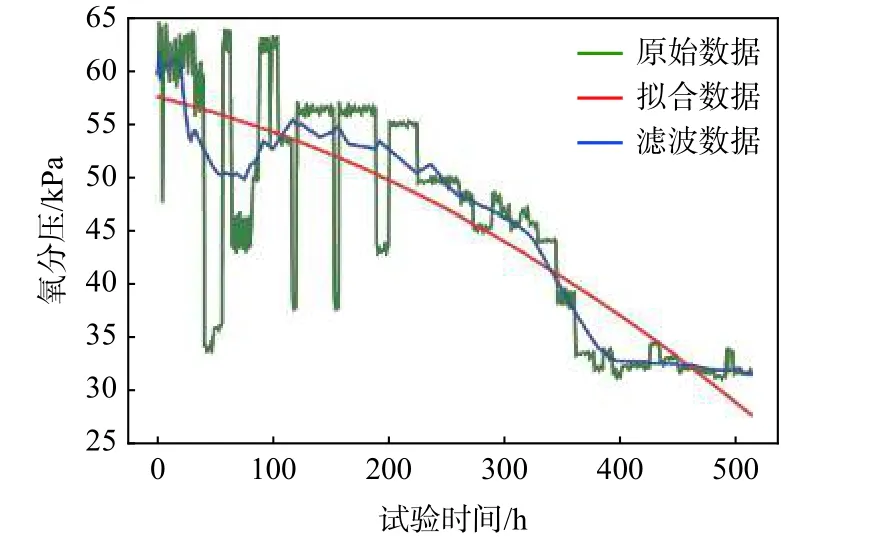

通过分析试验数据,联合分布f(x,t)难以从数据上直接得出,因此,先求解f(x,t)的边缘分布,固定引气压力与引气湿度,筛选出同一引气压力下的退化数据,从数据上拟合不同压力下的退化方程f(x=i,t)。在试验过程中,联合参数x作为自变量不断变化,在不同x下的退化数据可视化如图6~图9 所示。

图6 x=0.14时的退化数据Fig.6 Degeneration data (x=0.14)

图9 x=1时的退化数据Fig.9 Degeneration data (x=1)

经过数据拟合,得到不同x数值下的退化方程如下:

对t进行求导,得到

因此,x=0.14、0.3、0.7、1 对应的退化系数为−4.234×10−5、−6.095×10−5、−7.061×10−5、−41.813×10−5,从数据上可以得到,x与f(x,t)呈负相关关系,从而可以判断x将影响氧气浓缩器的退化速率。

在建模过程中,x是联合引气压力F与引气湿度H的联合参数,具体2 种应力如何作用于氧气浓缩器还需要进一步分析。然而,由于引气压力为F与引气湿度为H在试验过程中线性强相关,从试验数据上难以分辨2 种应力的作用效果,采用退化机理分析的方式分析2 种参数的作用。

图7 x=0.3时的退化数据Fig.7 Degeneration data (x=0.3)

图8 x=0.7时的退化数据Fig.8 Degeneration data (x=0.7)

基于1.3 节中的氧气浓缩器退化机理分析,氧气浓缩器的主要退化原因是由于水分子与分子筛的强烈作用,造成空气中的氮气难以与分子筛进行吸附与解吸,从而导致氧气浓缩器工作能力的降低。而联合参数x中的分量引气湿度H,正是水汽含量的直接指标,影响着氧气浓缩器的退化速率,因此可以判断:引气湿度的增加将会引起退化的加速,造成氧气浓缩器的快速老化与失效。因此,在实际服役环境下,要注意监控引气湿度这一参量,防止因湿度过大造成氧气浓缩器服役寿命的缩短。

3.4 基于偏微分方程的健康因子提取

基于偏微分方程建模,得到如式(2)所示的偏导函数,偏导函数 ∂y/∂x表示联合参数x变化对氧分压造成的影响,蕴含氧气浓缩器工作性能的信息。因此,可以通过对g(t,x)进行分析求解,研究氧气浓缩器工作性能的变化规律。

图10 为全寿命周期内地面试验数据中联合参数x对氧分压的影响变化。可以发现,在全寿命周期内,随着时间的推进氧分压y对x的敏感程度越来越低。为进一步验证规律,将每个试验循环的氧分压随联合参数x变化斜率可视化表示如图11 所示。可以发现,随着时间的推移,氧分压对联合参数x的响应能力正在逐渐减弱,这说明 ∂y/∂x是随着氧气浓缩器退化而逐渐降低的。

图10 联合参数x与氧分压关系随时间的变化Fig.10 Relationship between x and oxygen partial pressure over time

同样,x是联合引气压力F与引气湿度H的联合参数,为进一步分析是哪个参数造成 ∂y/∂x的数值变化,从氧气浓缩器机理模型入手展开分析。

从氧气浓缩器工作机理上来看,气体的引入关系到分子筛吸附解析的实际效果。由于分子筛床由多层的笼式骨架化合物构成,气体压力增大时,有助于气体进入分子筛床内部,与分子筛床充分开展吸附解吸作用。然而,由于分子筛床吸附解吸能力有限,气体压力过大,引入过多气体将会来不及与分子筛床反应,造成吸附解吸的不充分。这种对空气的处理能力是由分子筛内部性能特性决定。因此,从相关参数上来看,引气压力关系到与氧气浓缩器分子筛反应的气体量的多少,是影响氧气浓缩器与气体作用效果的关键参数,决定任一时间点氧气浓缩器吸附解吸实际作用效果。

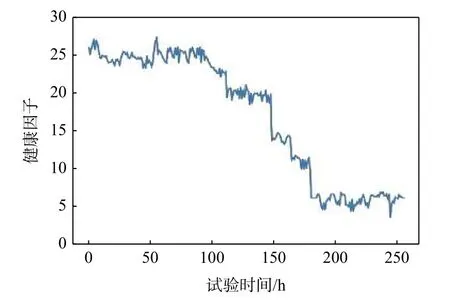

基于以上分析可以判断,在同一时间阶段,x变化造成氧分压y波动的原因是引气压力的变化。因此,提取氧分压随引气压力变化斜率作为氧气浓缩器退化的健康因子,将每一个应力循环周期内氧分压变化与引气压力变化的比值作为氧气浓缩器在该时刻的健康指标。全寿命周期内的健康因子可视化如图11 所示。可以初步发现,健康因子随时间下降趋势明显,但健康因子选取是否合理还需要进一步定量评价。

图11 全寿命周期内氧分压与引气压力比值变化Fig.11 Variation of ratio of oxygen partial pressure to bleed air pressure over lifespan

为了定量评价健康因子构建方法的性能,选择时间关联性Corr 和单调性Mon 2 个常用的评价指标。前者表征轴承的HI值和采样点的线性相关程度,后者衡量HI 曲线的单调变化趋势情况,定义如下[17]:

式中:Ht和lt分别为第t个采样点处对应的HI 曲线值和采样点编号;T为全寿命周期的采样点数;H˜ 和l˜ 分别为所有健康因子曲线值和采样点编号的平均值;Num-of-dF>0 为HI 曲线中相邻值之间微分大于0 的个数,Num-of-dF<0 为HI 曲线中相邻值之间微分小于0 的个数。。

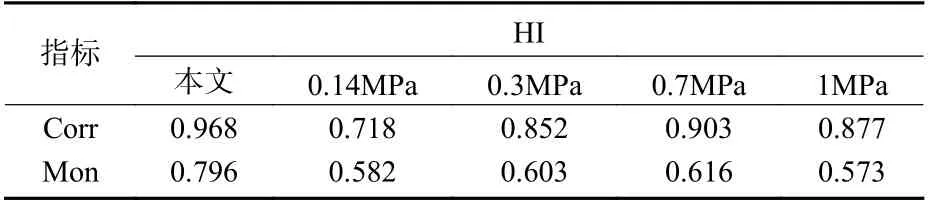

对提取出的健康因子求单调性及关联性指标,结果如表2 所示。通过结果分析发现,提取出的健康因子相比于限定引气压力得到的退化数据,在时间关联性与单调性指标上远高于其他退化因子。

表2 健康因子性能指标Table 2 Health factor performance indicators

4 基于卡尔曼滤波器的氧气浓缩器退化建模

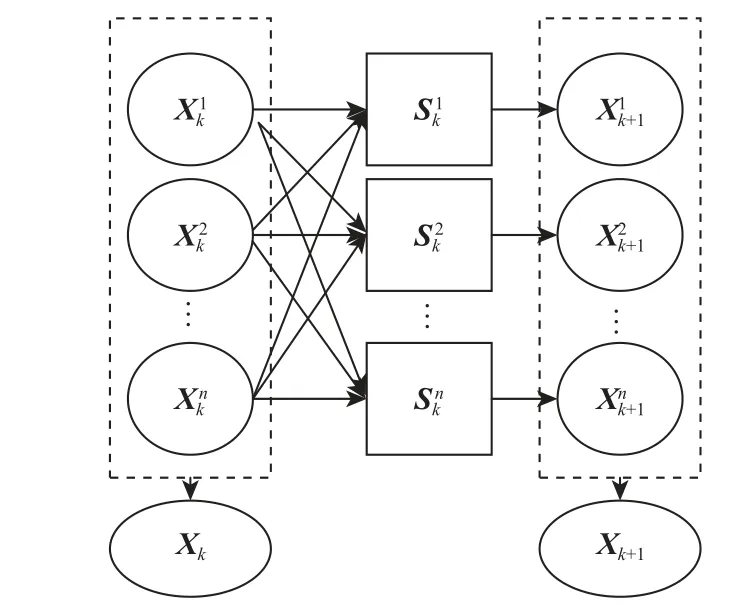

4.1 Sw itching 卡尔曼滤波器基本原理

Sw itching 卡尔曼滤波器由多个标准卡尔曼滤波器组成,并针对每个退化过程建立模型,以反映其退化趋势。多个过滤器同时过滤单个样本的实时数据,广义伪贝叶斯(g ene r a l i z e d pseudo-Bayesian,GPB)算法对前一时刻每个滤波器输出的状态估计值进行加权求和来实现系统状态的动态估计。Sw itching 卡尔曼滤波的具体流程如下:

根据每个滤波器在前一时刻的状态和每个滤波器的转换条件概率,通过折叠法更新输入状态X k−1和 方差,如下:

标准卡尔曼滤波器操作通过修正状态和方差,同时给出了各模型的状态估计X k−1和 方差。在时间更新步骤后,通过状态测量和状态估计的偏差得到测量残差V k和残差方差C k,如下:

式中:H为状态测量矩阵;T为状态估计值;R为测量噪声方差矩阵。

每次迭代更新的输入状态:

每次迭代更新的输入方差:

式中:i,j=1,2,···,n为 滤波器序号,k=1,2,···,m为时间。

不同模型之间的模型概率关系反映了目前各退化阶段的置信度。通过实时监测模型概率,可以判断退化过程的阶段。图12 给出了滤波器更新前后2 种状态的转换过程及各参数之间的关系[18]。

图12 Switching卡尔曼滤波原理[18]Fig.12 Principle of Switching Kalman filter[18]

4.2 基于Sw itching 卡尔曼滤波器的退化模式识别

对提取出的退化健康因子进行初步数据拟合,结果如图13 所示。通过数据拟合可以发现,氧气浓缩器退化并不是一个持续的过程,而是存在明显的分段性。

图13 退化数据拟合Fig.13 Degradation data fitting

基于Sw itching 卡尔曼滤波器,对氧气浓缩器退化数据提取出的健康因子进行模式分类与辨识,各模式所具有的置信度如图14 所示。结合图13 的数据可以发现,氧气浓缩器在前76 h 内氧气浓缩器处于平稳阶段,局部波动但整体趋势平稳,从第76 h进入退化阶段,氧分压开始趋势性下降,直至到达阈值,判定失效[19]。

图14 退化模式识别Fig.14 Degeneration pattern recognition

5 实际服役环境下氧气浓缩器退化数据验证

为进一步验证氧气浓缩器的退化模式,通过对实际服役环境下氧气浓缩器的退化数据进行建模,与试验环境下的退化数据与模型进行对比,验证模型的准确性。

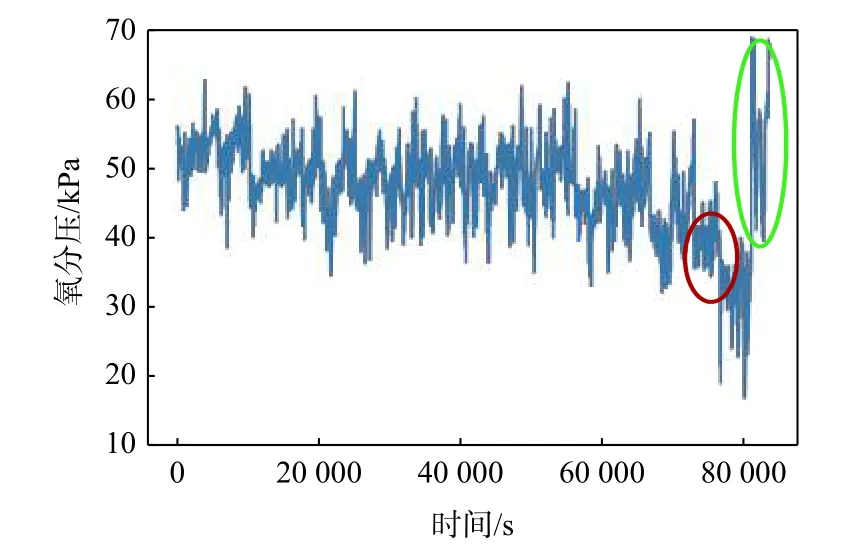

前期工作调研收集了某型飞机氧气浓缩器在实际服役环境下的退化数据。氧气浓缩器从装机到最终故障工作时长为213 h,将氧分压参数进行初步的数据清洗及坏值剔除,得到全寿命周期退化数据如图15 所示。

图15 实际服役环境下氧气浓缩器退化数据Fig.15 Degradation data of oxygen concentrator in actual service environment

由图15 可知,氧分压下降过程中有一个较大幅度的突降(红圈标注)和较大幅度的突升(绿圈标注)。由于氧气浓缩器的退化是一个缓慢变化的过程,不会出现突降与突升,判断在红圈区域可能发生了膜片破损故障,使氧分压降至阈值以下,从而触发故障报警“氧分压低”。地面机务人员通过故障信息与相关其他信息定位故障外场可更换最小单元(line replaceableunit,LRU)位置为氧气浓缩器,进而更换了氧气浓缩器,氧气浓缩器氧分压回到正常状态,因而出现绿圈的氧分压突升。通过询问厂家,查询了该部件的返厂检修记录,发现该氧气浓缩器故障原因系膜片破损,与分析结果相一致。

在实际服役环境下,通过数据的分析,氧分压指标与2 个参数相关性最强:飞行高度和引气压力。一方面,随着高度的增加,大气压力降低,对于解析过程而言,环境压力的降低将会有利于氮气的排出,因此,高度的变化可能会引起氧分压的波动;另一方面,由于分子筛床由多层的笼式骨架化合物构成,气体压力增大时,有助于气体进入分子筛床内部,与分子筛床充分开展吸附解吸作用。然而,由于分子筛床吸附解吸能力有限,气体压力过大,引入过多气体将会来不及与分子筛床反应,造成吸附解吸不充分。因此,引气压力的变化将会影响分子筛的反应速率;同时,分子筛床工作状态可以看成是一个密闭容器,由于温度基本保持一致,压力与气体质量成正比,压力的增大将会引入更多的气体,造成反应气体量的变化。因此,由于实际服役过程中,高度与引气压力随飞行任务的变化而实时发生改变,造成全寿命周期数据的波动,难以有效识别氧气浓缩器的退化阶段及模式。针对这一问题,采用限制高度与引气压力的方法,减小环境因素对退化的影响。基于分析氧气浓缩器的稳定工作条件,提取出退化数据中高度在4000~5000m、引气压力在200~250 kPa 的数据,在一个小波动范围内观察氧分压的退化,得到数据如图16 所示。

图16 环境因素限制条件下氧气浓缩器退化数据Fig.16 Degradation data of oxygen concentrator under restriction of environmental factors

由图16 可知,该氧气浓缩器退化可以分为4 个过程:①平稳阶段,氧分压整体趋势平稳,局部数据波动;②退化阶段,氧分压整体呈下降趋势;③膜片破损阶段,氧分压急剧降低;④换件阶段,氧分压恢复正常水平。

从氧气浓缩器退化机理上进行分析,初始工作阶段,氧气浓缩器分子筛性能较为稳定,氧分压趋势整体平稳,略微波动;工作一段时间后,分子筛性能逐渐退化,氧分压开始随时间发生降低,期间偶发膜片破损的故障,导致氧分压急剧降低,到达规定的失效阈值时,触发维修活动。分析结果与试验环境下得到的退化模型结论基本一致。

6 结 论

1)本文通过建立联合参数,将2 个线性相关的耦合应力结合分析,再与其他应力共同建模,模型建立后,通过偏微分方程与机理分析对2 种应力的作用效果进行分析解耦。

2)通过退化机理分析,确定多应力条件下氧气浓缩器退化的偏微分方程基本形式,再通过数据驱动的方法分析应力与退化因子之间的映射关系。

3)基于偏微分方程的解耦分析,确定了引气湿度的增加将会加快氧气浓缩器的退化速率。

4)基于偏微分方程的解耦分析,确定了氧分压随引气压力变化斜率可作为氧气浓缩器退化表征的健康因子。

5)通过卡尔曼滤波进行模式识别,确定氧气浓缩器退化可分为平稳阶段和退化阶段2 个阶段,并通过实际服役环境下的退化数据验证了结论。