光固化巯基含氟聚氨酯的合成与性能

樊 荣,任 军,苏厚鑫,唐旭东

(1.天津科技大学 化工与材料学院, 天津 300457; 2.中国石油管道局工程有限公司, 河北 廊坊 065000)

1 前 言

UV光固化技术是在紫外光照射下引发剂分解产生自由基进而引发单体或液态低聚物连锁聚合形成固态产物的过程[1]。相比于一般固化方法,其具有固化速率快,固化温度低,挥发性有机物(VOC)排放少,能耗低及生产效率高等优点[2-3]。与此同时,由于单体和低聚物的反应活性差异,活性较低的单体在体系出现凝胶现象[4]时转化率仍较低[5],此外双键聚合会受到氧气阻聚的影响[6],导致表面发黏,延长固化时间[7]。光固化常用的单体为甲基丙烯酸酯和丙烯酸酯,Lee等[8]研究了光固化体系自由基聚合过程中单体结构对氧抑制的影响,选用不同类型的含醚甲基丙烯酸酯和丙烯酸酯,利用Photo-DSC和实时荧光红外FTIR研究聚合反应过程中的氧抑制,探究醚基浓度和结构对氧抑制的影响,发现丙烯酸酯相对前者受氧抑制的程度较大。

在光固化体系中引入具有反应活性的巯基官能团可以延迟凝胶现象的出现[9],提高转化率,同时巯基丙烯酸酯固化体系几乎不受氧阻聚影响,可以有效降低生产成本。O’Brien等[10]研究了有氧与无氧条件下巯基丙烯酸酯共聚反应,发现随着体系中巯基占比增加,氧抑制程度有效降低,双键转化率提高,但巯基官能团的引入会显著降低光固化体系的耐热性和机械性能[11]。

本研究将具有优良热性能和表面性能的含氟单体引入光固化体系中。利用巯基异氰酸酯点击反应,将含氟聚氨酯预聚物和巯基官能团相连,通过凝胶率法研究了巯基封端含氟聚氨酯对光固化体系转化率的影响,以三羟甲基丙烷三丙烯酸酯(TMPTA)和全氟己基乙基丙烯酸酯(PFHEA)为稀释剂,制备不同配方光固化涂层,利用热失重分析对固化膜的耐热性能进行表征,同时对固化膜的静态接触角、吸水率、铅笔硬度、柔韧性和附着力等力学性能进行了研究。

2 实 验

2.1 原材料

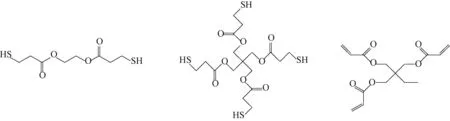

全氟聚醚醇(PFPE): 工业级,苏威集团,平均分子量1700 g/mol;异佛尔酮二异氰酸酯(IPDI),分析纯;二月桂酸二丁基锡(DBTDL):分析纯;双(3-巯基丙酸)乙二醇(E23):分析纯;季戊四醇四(3-巯基丙酸)酯(PETMP),分析纯;三羟甲基丙烷三丙烯酸酯(TMPTA),分析纯;聚氨酯丙烯酸酯(JZ302):工业级,南京嘉中化工科技有限公司;2-羟基-2甲基-1-苯基-1-丙酮(Irgacure 1173):分析纯,溧阳市凯信化工原料经营部。巯基单体和丙烯酸酯单体的结构式见图1。

图1 巯基单体和丙烯酸酯单体的结构式(1)双(3-巯基丙酸)乙二醇(E23);(2)PETMP;(3)TMPTA

2.2 实验仪器

Vector22型傅里叶变换红外光谱仪(FTIR);1KW型手提固化机,保定市创宝机电设备有限公司;JC20000D5型接触角测量仪;JSM-6380LV扫描电子显微镜(SEM)。

2.3 端巯基含氟聚氨酯(SH-FPU)的制备

如图2所示,将8.5 g PFPE(0.005 mol)和催化剂DBTDL溶于20 mLDMF中,缓慢滴加到含有2.223 g(0.01 moL)IPDI和20 mL DMF溶剂的100 mL三口烧瓶中,升温到60 ℃反应7 h得到含氟聚氨酯预聚体(FPU);反应完毕后使用恒压滴液漏斗将预聚体FPU缓慢滴加到含有催化剂三乙胺的双(3-巯基丙酸)乙二醇E23(与IPDI的物质的量比为1∶1)中,反应1 h后将得到的聚合物依次用溶度为0.1 mol/L的HCl、饱和K2CO3溶液和饱和NaCl水溶液洗涤,减压蒸馏除去溶剂,得到低聚物SH-FPU。

注:R1=CF3O[CF(CF3)O]x(CF2O)yCH2

2.4 UV固化涂层的制备

以二官聚氨酯丙烯酸酯(PUA)JZ-302和活性稀释剂TMPTA、含氟稀释剂全氟己基乙基丙烯酸酯(PFHEA)作为丙烯酸酯组分,交联剂PETMP和上述制备的SH-FPU作为巯基组分,按表1配制UV固化涂料,并加入占上述质量总和2%的光引发剂1173,避光搅拌均匀后使用匀胶机旋转涂布于玻璃片上。将玻璃片分别置于未通N2和通N2的UV固化灯灯箱内固化做为有无氧对照。

表1 UV固化涂料配方

2.5 性能测试与表征

利用FTIR对产物进行红外表征。

凝胶率测试:将涂层称质量后记为m1,利用索式提取器,以丙酮为萃取液,浸泡24 h 后于 50 ℃烘箱中干燥,直至试样质量不再改变,记为m2,凝胶率按式(1)计算:

凝胶率=m2/m1×100%

(1)

采用的国耐驰公司的STA 449 F5同步热分析仪对涂层进行耐热性能测试。

采用上海中晨技术设备有限公司JC20000D5型接触角测量仪测定涂层的静态接触角。

将固化膜分别浸泡于质量分数(wt%)为3.5%的NaCl和稀HCl溶液中,24 h后取出测试表面接触角。

称取面积为1 cm×1 cm的涂层,其质量记为p1,将涂层放入去离子水中浸泡24 h后取出,用滤纸吸干表面水分后称其质量并记为p2,吸水率按式(2)计算:

吸水率=(p2-p1)/p1×100%

(2)

按照GB/T 6739-2022标准,使用铅笔划线法测定涂层铅笔硬度。

柔韧性:采用轴心弯曲法,参照 GB/T 1731-2020标准测定并记录涂层破裂或剥离时的轴心尺寸。

附着力:按照GB/T 1720-2020标准进行涂层划格实验。

3 结果与讨论

3.1 结构表征

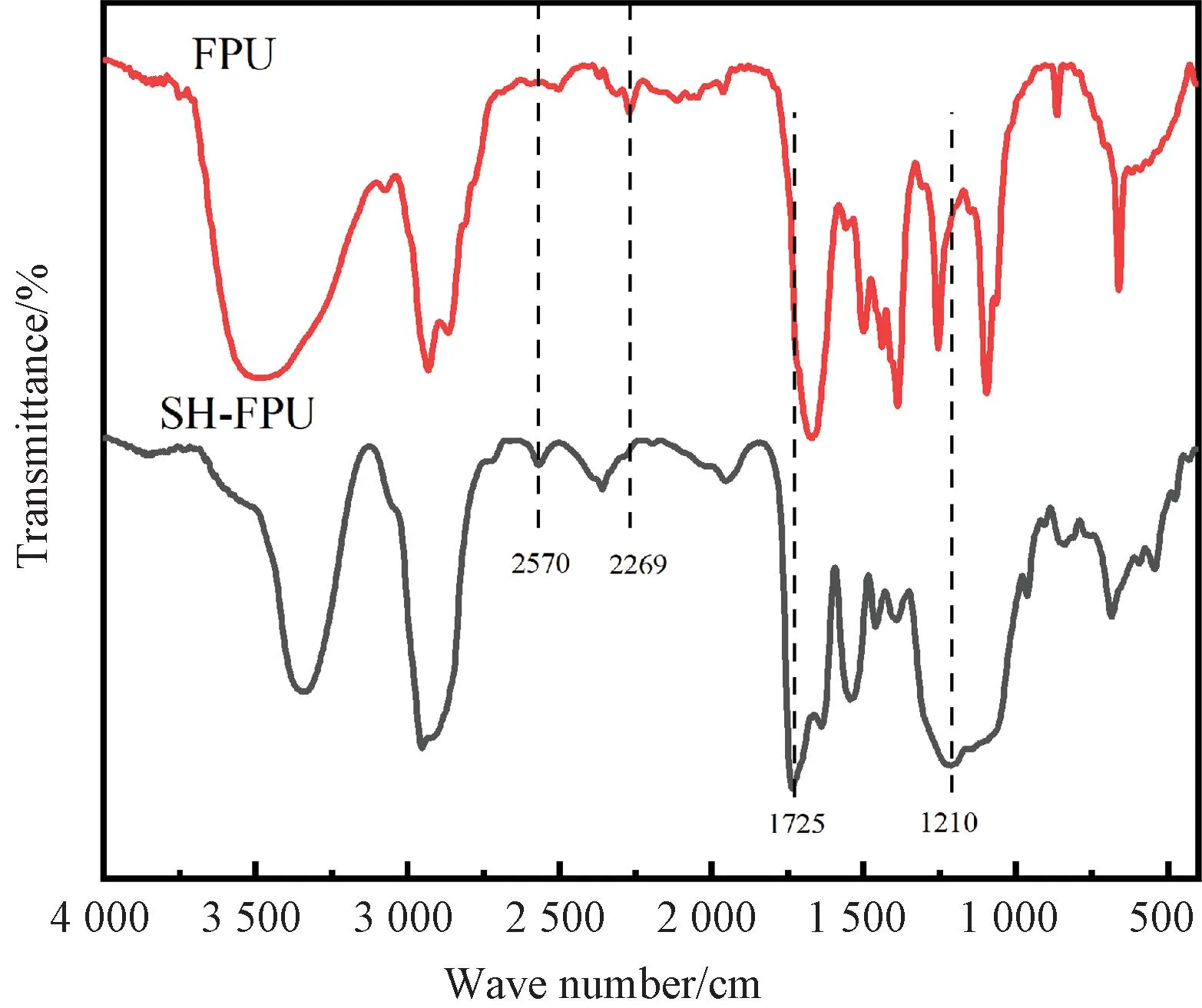

FPU和SH-FPU的红外光谱图见图3。在FPU红外光谱中,2 269 cm-1处为—NCO的伸缩振动峰,而在SH-FPU曲线中—NCO的特征峰消失,在2 570 cm-1处出现了—SH的吸收峰,在1 725 cm-1出现酯基的特征吸收峰,在1 210 cm-1出现C—S—C的特征峰,以上特征峰的出现表明巯基封端完成,合成了端巯基含氟聚氨酯。

图3 FPU和SH-FPU的红外光谱图

3.2 巯基含量与固化涂层凝胶率

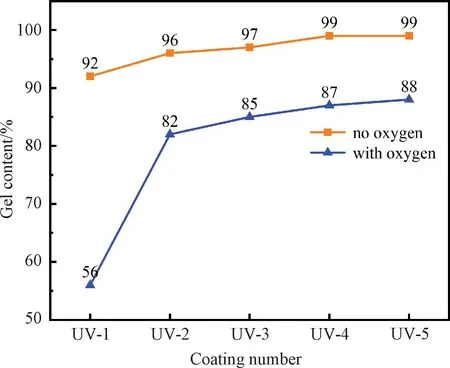

图4为有氧与无氧条件下固化涂层凝胶率与SH-FPU含量的关系图。从图可见,有氧条件下,丙烯酸酯树脂固化涂层的凝胶率仅为56%,加入巯基低聚物的涂层凝胶率达到了82%以上;无氧条件下,丙烯酸酯固化涂层的凝胶率为92%,加入巯基低聚物的涂层凝胶率达到了96%。说明巯基官能团的引入能显著抑制氧阻聚效应进而提高光固化体系的转化率,其原因可归结为光引发巯基-烯反应为自由基逐步聚合反应,而光引发双键共聚为自由基链式聚合,由于逐步聚合不受氧阻聚影响,使得凝胶点推迟,转化率提高。加入巯基低聚物显著提高了涂层的凝胶率,但相比于排除氧气后的固化涂层仍有差距,为了排除氧阻聚对涂层固化后其他性能的影响,选用无氧条件下的固化膜进行后续测试。

图4 不同条件下固化涂层的凝胶率

3.3 热稳定性测试

图5(a)为不同含量SH-FPU固化涂层的热失重曲线。未加入巯基低聚物的固化涂层具有最高的分解温度(T5%=303.3 ℃)。加入2.4% SH-FPU-的固化涂层的分解温度最低,继续增加SH-FPU的含量,固化涂层分解温度逐渐提高,这是因为固化涂层分解温度受到两个因素的影响:碳硫键(键能272 kJ/mol)的存在导致的分解温度降低以及碳氟键(键能462 kJ/mol)的存在导致的分解温度升高,因此巯基组分中三官能巯基含量越高,固化涂层的热性能越差。图5(b)出现两个最大热分解温度,这与前文所述的两种聚合方式有关,在320 ℃附近为碳硫键分解的热失重峰,在468 ℃附近为碳碳键和碳氟键分解的热失重峰。

图5 (a) 不同固化涂层的热失重曲线;(b)不同固化涂层的DTG曲线

3.4 表面接触角

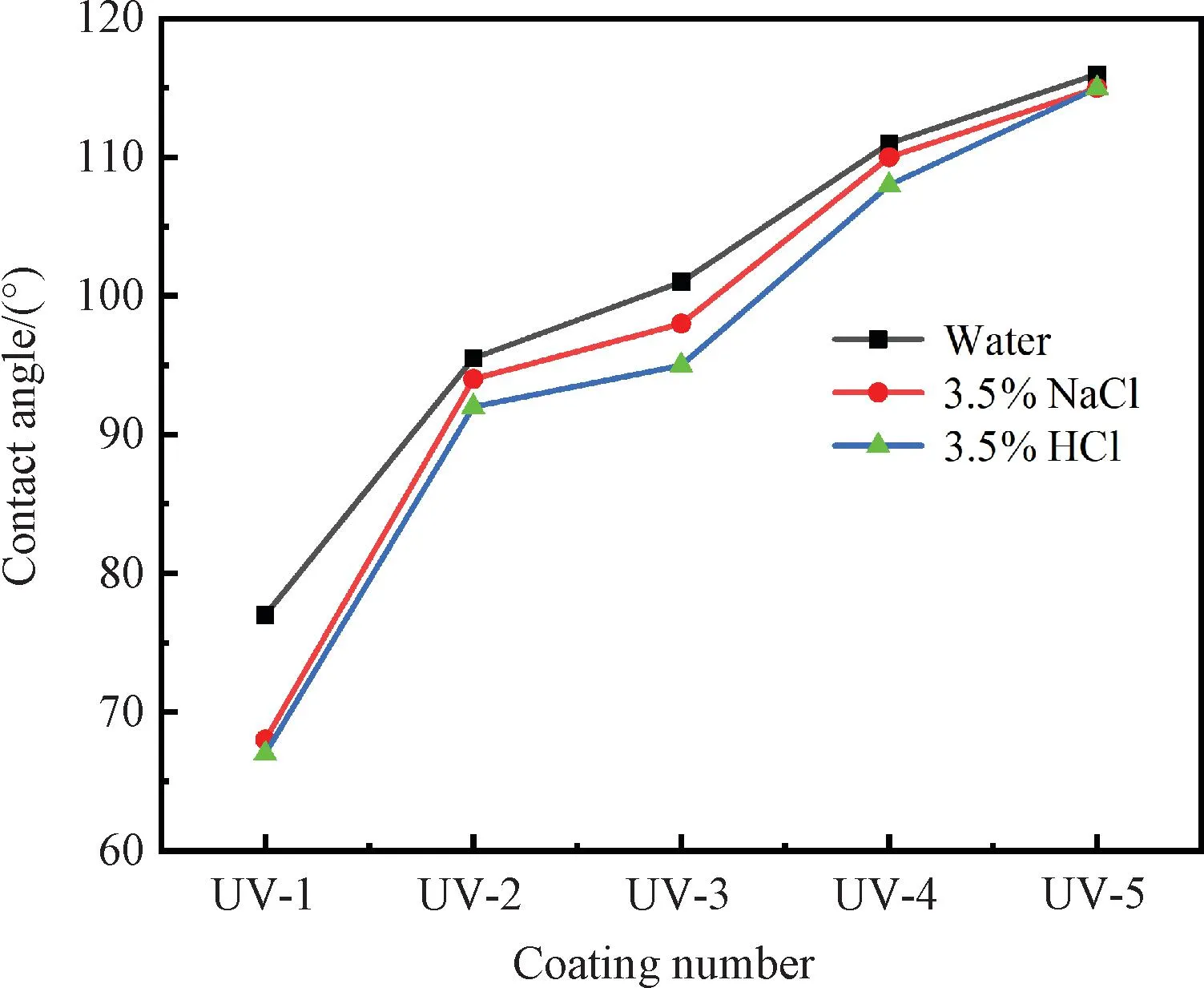

图6为不同条件下涂层的水接触角测试结果,从图可见:随着SH-FPU含量的增加,固化涂层的表面水接触角逐渐上升,同时涂层的耐盐性和耐酸性相较与纯丙烯酸酯UV-1均有所提高。未加入SH-FPU的固化涂层表面水接触角为76.4°,加入2.4% SH-FPU的固化涂层水接触角上升至95.5°,疏水性能明显改善,继续增加SH-FPU含量至4.8%,水接触角达到101.2°,加入9.6% SH-FPU的固化涂层表面水接触角达111.3°。加入PFHEA的固化涂层UV-5表面水接触角最大,为115.8°,同时在24 h耐盐测试和耐酸测试后仍表现出较好的表面性能,水接触角没有出现明显降低。纯丙烯酸酯的耐盐性和耐酸性均较差,在24 h耐盐测试后水接触角由76.4°下降到67.2°,加入SH-FPU的固化涂层表面水接触角下降幅度较小,表面较完整,加入含氟稀释剂PFHEA的固化涂层UV-5表面性能最佳,在耐盐、耐酸测试后表面接触角仅下降1.2°,这与涂层中含氟组分含量有关。

图6 不同条件下各涂层的接触角

3.5 机械性能测试

由表2可以看出,初始涂膜的吸水率较高,柔韧性较差,添加2.4%低聚物后,涂膜的吸水率显著下降,这是由于低聚物中低表面能的含氟链段的存在使得涂膜疏水性提高。继续增加低聚物的含量,涂膜疏水性能改善明显。初始涂膜的铅笔硬度较大,这是由于涂膜中三官能团的稀释剂TMPTA含量较高,涂膜固化速度较快,当加入4.8%低聚物后,涂膜的铅笔硬度下降,柔韧性提高,这是因为涂层中柔性的硫醚键含量增多。涂膜与基材的附着力受多方面因素影响,包括低聚物与基材间的润湿性、氢键作用、分子间作用力、涂膜的内应力等,含氟低聚物的加入会降低涂膜与基材的润湿性,使得附着力下降,与此同时,涂膜中巯基双键逐步聚合反应的存在会使得涂膜的内应力较小,改善涂膜附着力,两方面因素相互作用,最终使得涂膜的附着力略有下降。

表2 固化涂层的基本性能

4 结 论

1.本研究合成了巯基封端的含氟聚氨酯,将其作为低聚物引入到光固化聚氨酯丙烯酸酯体系中,有效抑制了固化涂层的氧阻聚,提高了体系的转化率。

2.巯基封端含氟聚氨酯的引入提高了巯基丙烯酸酯光固化体系的耐热性,但与纯丙烯酸酯固化涂料相比热稳定性较差。巯基封端含氟聚氨酯加入到光固化体系中,有效提高了固化涂层的疏水性能,同时其机械性能也有所改善。